|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 44

Сообщений: 29,764

Поблагодарил: 397 раз(а)

Поблагодарили 5960 раз(а)

Фотоальбомы:

2576

Записей в дневнике: 692 Загрузки: 710

Закачек: 275

Репутация: 126089

|

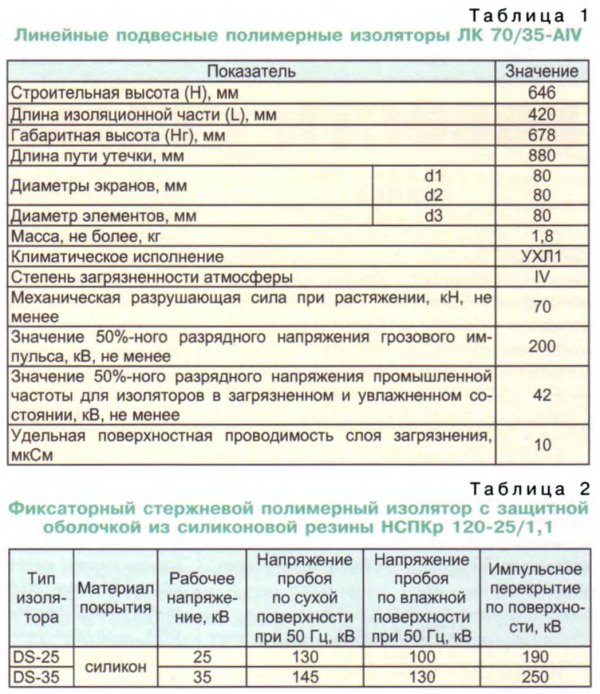

Тема: О механической прочности изоляторовО механической прочности изоляторов Одна из причин, приводящих к обрыву проводов воздушных линий (ВЛ) электропередач, — разрушение изоляторов, с помощью которых провод крепится на опоре. Важным свойством изолятора является его трекинговая стойкость. Обычно треки на поверхности изолятора появляются из-за ее загрязнения проводящим составом (пылью, солями, минеральными веществами и др.) и ухудшения гидрофобных свойств внешнего покрытия. С подобной проблемой столкнулись на линиях электропередач ВЛ 35 — 500 кВ, проходящих в черте г. Санкт-Петербурга, и линиях электропередач Октябрьской дороги (27,5 кВ). Выходом из создавшегося положения стало применение полимерных изоляторов (рис. 1) в сочетании с использованием изолированного провода. Сейчас в энергосистемах России, к которым можно отнести хозяйство электроснабжения, эксплуатируется более 250 тыс. полимерных изоляторов. Их внедрение позволило существенно снизить затраты на сооружение и эксплуатацию линий. Мировая практика показывает, что использование прогрессивной полимерной изоляции на ВЛ и в дальнейшем будет неуклонно возрастать. Некерамические изоляторы делятся на композитные, состоящие из нескольких видов полимеров, и цельные (из одного материала). Наиболее широко применяют композитные изделия. Стандарт МЭК 1109 (1992) распространяется только на линейные композитные изоляторы (подвесные и натяжные изоляторы, междуфазные распорки ВЛ). Он был разработан первым, и на его основе впоследствии создали основную массу полимерных композитных элементов подвески. Структура рассматриваемых изоляторов представлена на рис. 2. Некоторые первые типы композитных подвесных изоляторов различных изготовителей оказались механически непрочными даже после очень короткого срока эксплуатации. Они разрушились при значительно меньших механических нагрузках на изоляторы, чем номинальные. Поверхность разрушения стеклопластика заметно отличалась от наблюдавшейся при лабораторных испытаниях. Этот вид разрушения получил название хрупкого излома. Чаще всего он происходит внутри металлической арматуры изоляторов, где распределение механических напряжений по сечению стержня особенно неравномерно, или на расстоянии 5... 10 см выше нижнего оконцевателя (здесь при отсутствии экранов наблюдается наибольшая напряженность электрического поля). Трещина, начинающая хрупкое разрушение под действием растягивающей нагрузки, медленно распространяется до тех пор, пока из-за постепенного уменьшения поперечного сечения стержня напряжение возрастает до достаточно высокого уровня, производящего разрыв волокон. Изучение поверхности хрупкого разрушения с помощью микроскопа позволяет увидеть «линии остановки», где начинаются трещины. Оценка многих хрупких разрушений показывает, что они связаны с высокой механической нагрузкой, медленным распространением трещин, инициацией их на поверхности стеклопластикового стержня. Обязательным фактом, сопровождающим такие повреждения, является наличие контакта со стеклопластиком активных химических веществ, особенно кислотного раствора. Таким образом, хрупкое разрушение связано с эрозией материала стеклопластика в сочетании с механической нагрузкой. Когда кислота контактирует со стекловолокнами, происходит ионный обмен между кислотой и стеклянной решеткой. Это повышает нагрузки на поверхности стекловолокна, вызывающие спиральные трещины на поверхности стекла. Как известно, стеклоплас-тиковые стержни композитных изоляторов изготавливают из стекловолокон, размещенных в полимерной смоле. Ими определяется высокая механическая прочность стержней. Трещины начинаются в смоле и обычно прекращают свое распространение вблизи стекловолокна. Если кислота достигает стекловолокна (обычно это происходит вблизи или на поверхности стержня), волокно разрывается в плоскости распространения трещины. Разрывы происходят постепенно, волокно за волокном. Кислота может мигрировать также продольно, способствуя распространению хрупкого разрушения вдоль стержня. При этом механическое напряжение перед трещиной возрастает, и она развивается еще быстрее. На заключительной стадии, когда скорость образования трещины достигает скорости звука в стеклопластике, разрушение изменяется с хрупкого на нормальное. Рассмотренное явление наблюдается на композитных изоляторах, испытывающих обычные атмосферные воздействия, поскольку некоторые кислоты в различной концентрации могут содержаться в воздухе. Так, азотная кислота может образовываться на поверхности элементов при электрических разрядах во влажном воздухе. Опасность хрупкого излома резко возрастает, если ребра защитной оболочки изоляторов повреждаются и обнажают стержень. Особенно чувствительной зоной является место перехода от оболочки изолятора к ее концевой арматуре. Здесь применяются материалы с различными коэффициентами теплового расширения. Они должны быть соединены между собой так, чтобы избежать попадания влаги во внутреннюю полость арматуры. Хрупкий излом неизбежен при использовании однонаправленных стеклопластиковых стержней с продольной ориентацией стеклянных волокон. Разрушение одного волокна, направленного вдоль приложенной механической нагрузки, увеличивает напряжения остальных волокон этого направления. Другим объективным отрицательным фактором, влияющим на отказоустойчивость композитных изоляторов, является наличие нескольких поверхностей разделов (границ) между различными материалами. В большинстве композитных изоляторов присутствуют следующие поверхности раздела: стекловолокно — пропиточная смола; частицы наполнителя — полимер; юбка — юбка; промежуточный слой — юбка; оболочка — стержень и металлическая арматура. Наиболее опасные из них — стекловолокно — пропиточная смола, стержень — подслой, подслой — оболочка. Эти поверхности раздела имеют направление, совпадающее с направлением напряженности электрического поля. При наличии микродефектов в них под действием электрического поля происходят необратимые явления, снижающие электрическую прочность. Известны случаи, когда микропузырек воздуха на границе стержень — оболочка приводил к выходу из строя всего изолятора. Механизм разрушения таков. Воздушная полость постепенно заполняется влажным воздухом, под действием электрического напряжения происходят электролитические процессы с образованием газов, в том числе кислоты. Полость под давлением газов увеличивается, происходят вздутие и отслоение оболочки от стержня. Кислоты, находящиеся в газе, при взаимодействии со стержнем инициируют процесс хрупкого излома. Направление раздела вдоль напряженности электрического поля способствует развитию этих процессов. Один из выходов из сложившегося положения — использование изолятора из монолитного полимера с хаотическим армированием стеклянными волокнами. Он может быть выполнен из эпоксидных смол и армирован короткими стеклянными волокнами. Тело изолятора вместе с юбками — цельнолитое. В этом случае поверхность раздела стекловолокно — пропиточная смола ориентирована хаотически, и лишь небольшая часть до долей процента ориентирована по напряженности электрического поля. Подобное армирование снижает прочность пластика. Как показывают расчеты и зарубежный опыт, увеличение диаметра изолятора в 1,5... 2 раза позволяет добиться таких же прочностных характеристик, как у высоконаправленных стеклопластиков. Показатели надежности стали выше. Следует учитывать, что возрастание прочности ориентированного стеклопластика до 800 МПа — не самоцель. Большие коэффициенты и запасы прочности стеклопластиковых стержней вызваны в числе прочих требований статистическими распределениями этих показателей. В угоду повышения надежности и уменьшения вероятности отказа при конструировании применяют все более прочные ориентированные стеклопластики, тогда как причина отказов кроется в самих ориентированных материалах. Механические и электрические характеристики полимеров с хаотической армировкой изотропны, а кривые распределения разрушающей нагрузки на образцах не имеют негативных тенденций, свойственных высокоориентированным пластикам. Можно считать, что такие материалы ведут себя как монолитное однородное тело. Их применение значительно уменьшает возможность хрупкого излома (теоретически он отсутствует). Защиту такого изолятора можно выполнять также оболочкой из кремнийорганической резины в виде пленки толщиной до 2 мм. Опыт использования таких покрытий накоплен в странах Северной Америки на подстанционных изоляторах и в странах Азии на изоляторах всех типов. Применение подобного покрытия не исключает совсем поверхность раздела тело изолятора — оболочка, но поверхность раздела повторяет путь утечки, конфигурацию изолятора и не лежит вдоль направления напряженности электрического поля. Микрополости, которые могут быть на краю юбки изолятора, не приводят к необратимым последствиям. Даже частичное обнажение юбки изолятора не ведет к хрупкому излому, так как юбка не несет механическую нагрузку, электрическое поле действует под другим углом и слабее, а пластик не имеет высоконагруженных длинных волокон. Кратко остановимся на опыте применения покрытий как для изоляторов из различных смол, так и для изоляторов из фарфора и стекла. В настоящее время хорошо зарекомендовавшие себя в эксплуатации кремнийорганические оболочки (силиконы) наносят не только на стеклопластик в композитных изоляторах (наиболее широкая область применения), но и на фарфоровые подстанционные изоляторы. Значительно реже их применяют на стеклянных и фарфоровых линейных изоляторах. Такие смолы применяют для повышения надежности работы деталей в сильно загрязненных районах. В литературе наиболее часто эти покрытия именуются RTV ("вулканизация при комнатной температуре"). В качестве примера можно привести опыт Китая, где их нанесение является эффективной мерой защиты от перекрытий загрязненной внешней изоляции. Основные характеристики применяемых в Китае покрытий RTV: удельное сопротивление — 10... 14 Ом-см, пробивное напряжение — 15 кВ/мм, прочность на отрыв — 80 Н/см, прочность на задир — 1800 Н/м, модуль упругости — 39, сопротивление трекингу ТМА — 4,5. Испытания изоляторов с искусственным загрязнением по методу твердого слоя показали, что разрядное напряжение изоляторов с RTV выше, чем у подобных элементов без покрытия (с тем же слоем загрязнения) в 1,5... 2,5 раза. К настоящему времени накоплен обширный опыт эксплуатации RTV-покрытий. Толщина покрытия должна обеспечить восстановление гидрофобности после периода длительного увлажнения (все RTV в таких условиях хотя бы временно, но теряют гидрофобность). Момент времени, когда требуется обмыв или замена оболочки, обычно определяется по сильному увеличению акустического шума на подстанции. Это является показателем того, что оболочки начинают утрачивать гидрофобность (появляется большой ток утечки, корона и искрение на подсушенной зоне). Прогнозируемый срок службы оболочек пока не установлен, хотя ясно, что у некоторых из них он достаточно большой (первые кремнийорганические оболочки были применены примерно 27 лет назад и некоторые из них еще работают). Считается, что кремнийор-ганическая оболочка, если она не подверглась деполимеризации и хорошо соединилась с фарфором, должна работать очень длительное время — возможно столько же, сколько и фарфор. Однако при загрязнении она начинает накапливаться на поверхности изолятора, и низкомолекулярные частицы перестают проникать в слой загрязнения для передачи ему гидрофобности, кремнийорганическая оболочка может отслаиваться. Когда характеристики изолятора, покрытого оболочкой, станут такими же, что и у изолятора без оболочки, наступает время необходимости вмешательства (обмыв, чистка, нанесение нового слоя RTV или то и другое). В районах с загрязненной атмосферой применение RTV-покрытий позволяет либо исключить обмыв (чистку) изоляторов, либо сократить период между обмывами в 3 — 5 раз. В настоящее время на подстанциях за рубежом наблюдается явно выраженная конкуренция между применением композитных изоляторов и изоляторов с RTV-покрытиями. Как показывает опыт, в загрязненных районах с длительными, например, морскими увлажнениями кремнийорганика рано или поздно утрачивает свои свойства. В этом случае при весьма возможном разрушении оболочки на композитных изоляторах обнажается стеклопластиковый сердечник, и, как правило, вдоль него происходит трекинг с очень вероятным полным механическим разрывом изолятора и с тяжелым отказом электроустановки. Поэтому в тяжелых условиях загрязнения в настоящее время энергопредприятия в различных частях мира все чаще переходят к использованию фарфоровых и стеклянных изоляторов с RTV-оболочкой. При этом учитывается, что, обеспечивая гидрофобность и достаточно продолжительный срок службы в условиях загрязнения, RTV-оболочка даже в случае потери ею гидрофобности и перекрытия изолятора, как показывает опыт, не отслаивается от него, а сам изолятор сохраняет свою механическую прочность. О высокой репутации современных RTV-оболочек свидетельствует следующий пример. В Катаре в 1995 — 1996 гг. введены в эксплуатацию две ВЛ 220 кВ, на которых установлено около 30 тыс. стеклянных подвесных изоляторов аэродинамического типа (с полусферической тарелкой) с предварительно нанесенной в стационарных условиях RTV-оболочкой. Ожидается, особенно в Азии, расширение применения на ВЛ изоляторов с предварительно нанесенной оболочкой в районах, где возникали проблемы с композитными кремнийорганическими изолято- рами, а также в районах, где вследствие больших солевых загрязнений нет альтернативы применению RTV-покрытий. Как правило, RTV-оболочки в США наносят один раз и обмывают через 7... 10 лет эксплуатации. В последние годы для RTV-оболочек на первый план выходит определение поверхностной проводимости при искусственном увлажнении, как показателя гидрофобности и старения, однако соответствующая методика ещё только разрабатывается. Наиболее надежным методом оценки RTV-покрытий в настоящее время признается накопление опыта их эксплуатации в естественных условиях. Из всего вышесказанного можно сделать вывод, что на участках железной дороги, где вблизи имеются источники агрессивного воздействия на изолятор (автодороги, открытые водоемы, промышленные предприятия и т.д.) целесообразно использовать полимерные изоляторы из монолитного полимера с хаотическим армированием стеклянными волокнами с RTV-покрытием. Некоторые типы изоляторов с их техническими характеристиками представлены в табл. 1 и 2.  Подводя итог проведенным исследованиям, можно сделать следующий вывод. Для предотвращения аварийных ситуаций, связанных с поломками изоляторов, можно рекомендовать на участках железной дороги, где имеются источники агрессивного воздействия на изолятор (автодороги, открытые водоемы, промышленные предприятия и т.д.), заменять фарфоровые и керамические изоляторы полимерными из монолитного полимера с хаотическим армированием стеклянными волокнами с RTV-покрытием или фарфоровыми изоляторами с RTV-покрытием. Д-р техн. наук. К.К. КИМ, канд. техн. наук А.А. КОСТРОМИНОВ, Институт управления качеством электротехнических систем Петербургского государственного университета путей сообщения

__________________

Телеграм-канал ЖЕЛЕЗНОДОРОЖНИК Телеграм-канал ЖЕЛЕЗНОДОРОЖНИКЕсли у вас возникли вопросы по работе сайте - пишите на почту admin@scbist.com Последний раз редактировалось Admin; 09.06.2014 в 22:10. |

|

|

Цитировать 12 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,463

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

0

Загрузки: 0

Закачек: 0

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Каталог изоляторов для контактной сети и ВЛ электрифицированных железных дорог | Admin | Контактная сеть и подстанции | 1 | 19.05.2017 14:18 |

| Механическая централизация | Admin | Wiki | 0 | 16.05.2011 11:04 |

| ОСТ 32.62-96 Нормы прочности металлоконструкций путевых машин. Методические указания | Admin | ОСТы | 0 | 03.05.2011 16:49 |

| [ОМ] Будет больше точности | Admin | Газета "Октябрьская магистраль" | 0 | 17.02.2011 19:14 |

| Механическая централизация | Андрей13 | Разговоры обо всем | 6 | 27.10.2009 00:40 |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|

Справочник

Справочник