|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 44

Сообщений: 29,775

Поблагодарил: 397 раз(а)

Поблагодарили 5960 раз(а)

Фотоальбомы:

2576 фото

Записей в дневнике: 693

Репутация: 126089

|

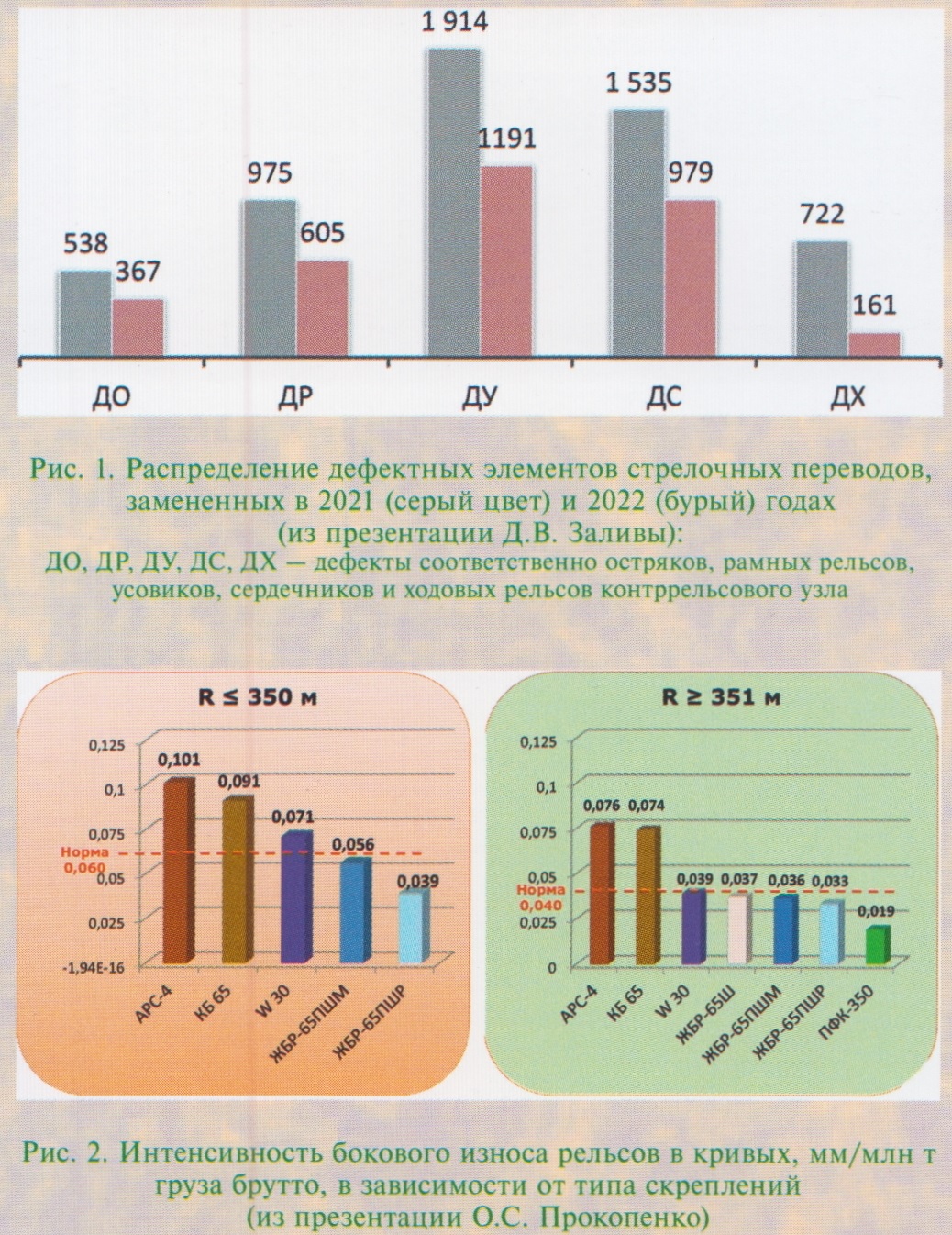

Тема: [12-2022] На 138-й Рельсовой комиссииНа 138-й Рельсовой комиссии Заседание НП «Рельсовая комиссия» в текущем году состоялось в Нижнем Тагиле в конце сентября. На традиционный форум съехались специалисты путевого комплекса, производители рельсовой продукции, сотрудники научных институтов. После приветственных выступлений был заслушан доклад начальника Управления пути и сооружений ЦДИ ОАО «РЖД» Д.В. Заливы, который представил анализ основных повреждений рельсов, с которыми приходится сталкиваться путейцам-эксплуатационникам. Если сопоставить удельный выход рельсов по дефектам в масштабах сети, то сразу проявляется прямая зависимость этого показателя от грузонапряженности. Так, Восточный полигон (Красноярская, Восточно-Сибирская, Забайкальская и Дальневосточная дороги), отличающийся высокой грузонапряженностью (в среднем 61,62 млн т-км груза брутто/км в год), имеет удельный выход рельсов 2,31 шт/км, а на Северо-Западном полигоне (Октябрьская, Северная, Горьковская, Свердловская, Южно-Уральская, Западно-Сибирская, Калининградская), где грузонапряженность вдвое ниже, этот показатель уменьшается до 1,4 шт/км. Минимального значения — 0,65 шт/км — он достигает на Юго-Западном полигоне (Куйбышевская, Приволжская, Юго-Восточная, Северо-Кавказская), где грузонапряженность наиболее низкая по сети — в среднем 21,47 млн т-км груза брутто/км в год. Если рассмотреть структуру основных дефектов рельсов, то «лидерство» тут принадлежит I группе (головка) — 60 % от общего количества повреждений. Особенно часты выкрашивания и трещины по поверхности катания (дефект 11) и смятия в зоне сварного стыка (дефект 46). В последние годы на нижних нитях кривых активизировалось проявление дефекта «контроленепригодность» в начальный период эксплуатации (приработки) при пропуске всего лишь 40—80 млн т груза брутто. В связи с этим закономерен потребительский запрос путейцев, занятых текущим содержанием рельсовой колеи, — увеличить наработку до образования этого дефекта до 235 млн т груза брутто в кривых радиусом менее 350 м и до 350 млн в кривых радиусом 350—650 м. Среди остродефектных рельсов, замененных в 2021— 2022 гг., преобладает поражение головки поперечными (дефект 21) и продольными (дефект 30) трещинами. Практика показывает, что наибольшее количество рельсов по дефекту 30 выходит при наработке до 200 млн т груза брутто при сроке эксплуатации до 20 лет на участках с небольшой грузонапряженностью. Потребительский запрос — обеспечить срок службы рельсов до 30 лет с показателем надежности 0,95 при грузонапряженности до 10 млн т-км груза брутто/км в год. Очень тревожна тенденция последних лет, связанная с увеличением количества дефекта 69 — поперечные коррозионно-усталостные трещины в подошве. Так, в октябре-ноябре 2021 г. наблюдался массовый выход рельсов по этому дефекту на Белгородской дистанции Забайкальской дороги при пропущенном тоннаже, не достигшем 1000 млн т груза брутто. Необходимо увеличить этот показатель до 1500 млн т без образования опасных трещин в подошве. Трещины в краях подошвы не обнаруживаются средствами ультразвуковой дефектоскопии, что создает опасность внезапного излома рельсовой плети. В текущем году зафиксировано 25 изломов по причине трещины в подошве. На сети ОАО «РЖД» эксплуатируется 53870 стрелочных переводов на главных путях и 100170 на станционных. Узел, наиболее подверженный дефектам, — крестовина. Большинство замен крестовин связано с повреждением усовиков и сердечника из-за выкрашиваний на поверхности катания. На втором месте по частоте выхода из строя находятся рамный рельс и остряк на боковое ответвление из-за повышенного бокового износа (рис. 1). Большие надежды на сокращение дефектности рельсов служба пути связывает с внедрением на сети технологии THR, позволяющей удалять дефекты головки без замены рельса и образования места временного восстановления на бесстыковом пути. Оптимальная работа рельса с минимальным износом тесно связана с конструкцией верхнего строения пути, а особенно с типом применяемого промежуточного скрепления. Начальник отдела верхнего строения пути ПКБ И О.С. Прокопенко посвятил свой доклад именно этой теме. Несмотря на активное внедрение пружинных скреплений в последнее десятилетие, еще сохраняется обширный полигон морально устаревших скреплений типа КБ — 43,5 % от общей протяженности сети. Следующими по объему укладки идут скрепления АРС (16 %), ЖБР-65Ш (13 %), ДО (10 %) и ЖБР-65 (8 %). Все остальные типы скреплений (W30, ПФК-350, ЖБР-65ПШМ, ЖБР-65ПШР и др.) имеют самое незначительное распространение. Все перечисленные скрепления имеют свои достоинства и недостатки, но с каким из них рельс чувствует себя наиболее комфортно, а особенно в кривой, где интенсивность износа наиболее велика? Подконтрольная эксплуатация участков пути в крутых кривых радиусом 350 м и менее позволила выявить, какие скрепления позволяют рельсу наиболее стойко сопротивляться боковому износу (рис. 2). Выяснилось, что первенство принадлежит подкладочным вариантам скрепления ЖБР, а именно ЖБР-65ПШР (интенсивность износа 0,039 мм/млн т груза брутто) и ЖБР-65ПШМ (0,056 мм/млн т груза брутто). Наибольшему износу подверглись рельсовые нити на скреплениях АРС и КБ (соответственно 0,101 и 0,091 мм/млн т груза брутто). Для пружинных скреплений очень важен показатель усилия прижатия рельса к шпале (подкладке), которое создают упругие клеммы. От этого зависит надежность работы узла скрепления и стабильность положения бесстыковой плети при возникновении сжимающих и растягивающих температурных напряжений (отсутствие продольных перемещений). Лучший результат по оценке монтажного усилия прижатия показали клеммы скрепления W30. Производители рельсовой продукции — металлурги — ознакомили собравшихся с последними техническими достижениями на своих предприятиях: усилением выходного контроля, применением более совершенной прокатки, улучшением качества рельсовой стали. Так, главный специалист по рельсовому производству АО «ЕВРАЗ НТМК» С.С. Пузырев доложил о возможности выпуска рельсов бейнитного класса в условиях Нижнетагильского металлургического комбината. Бейнитные рельсы обладают уникальными эксплуатационными свойствами благодаря сочетанию высокой твердости (до 400 НВ) и повышенной вязкости (свыше 50 Дж/см2). В результате они отличаются особой стойкостью к контактно-усталостным дефектам, и поэтому их выпуск давно освоен ведущими зарубежными производителями. Бейнитная структура стали может быть получена легированием или изотермической закалкой. Нижнетагильский металлургический комбинат готов изготовить пробную партию бейнитных рельсов из легированной стали с пониженным содержанием углерода и повышенным присутствием марганца, хрома и никеля. Рельсы бейнитного класса рекомендуется применять на участках с особо тяжелыми условиями эксплуатации — кривые радиусом менее 650 м, отрицательные температуры до -30 °C и ниже. Следует отметить, что производители рельсов не зациклены только на химическом составе стали и соблюдении ГОСТов, регламентирующих ее свойства, но выполняют и собственные исследования поведения своей продукции в условиях эксплуатации. Начальник центральной заводской лаборатории ТОО «АРБЗ» А.Н. Ласковый представил отчет о подконтрольной эксплуатации рельсов особого назначения категории ДТ370ИК (для кривых участков пути) в сравнении с рельсами ДТ350. Для этого в ряде кривых были уложены рельсы ДТ370ИК и осуществлен мониторинг накопления их бокового износа с увеличением наработки. Вывод: рельсы ДТ370ИК проявляют повышенную износостойкость и по эксплуатационному ресурсу превосходят рельсы ДТ350 на 15—20 %. Кроме технического сопровождения своей продукции на сети ОАО «РЖД» металлурги проводят опыты научного порядка, стараясь проникнуть в самую суть взаимодействия колеса и рельса. Об этом свидетельствует доклад начальника бюро прокатного отдела технического управления АО «ЕВРАЗ НТМК» И.К. Гамильянова о моделировании совместной работы колеса и рельса с помощью возвратно-поступательной установки, воспроизводящей взаимодействие рельсовой колеи с колесной парой. Подобный опытный стенд позволит прогнозировать ресурс рельсов новых категорий, оценивать их износостойкость, выявлять причины образования дефектов.  Очень беспокоит производителей и грамотная эксплуатация своей продукции. В этом смысле интересны рекомендации начальника отдела сервисной поддержки потребителей Дирекции по развитию рельсового проката ООО «ЕВРАЗ» Д.Б. Некрасова по шлифовке рельсов, где тоже прослеживается научный подход. Рассмотрев напряженно-деформированное состояние системы «колесо—рельс», автор доклада формирует критерии назначения профилактической шлифовки рельсов в зависимости от глубины и длины неровностей на поверхности катания. Для своевременного назначения шлифовки необходимо разработать технологию оценки преддефектных состояний рельсов. Повышенное внимание при этом следует уделять нижним нитям кривых, которые особенно подвержены поверхностным повреждениям с созданием сеток микротрещин. Следует консолидировать усилия производителей, диагностов и эксплуатационников для создания дифференцированной системы обслуживания и ремонта рельсового хозяйства в зависимости от его фактического состояния. Не была обойдена вниманием и актуальная тема улучшения технологии сварки рельсовых стыков. Главный специалист по сварке центральной заводской лаборатории АО «ЕВРАЗ ЗСМК» М.А. Мартынов рассмотрел перспективы развития этой области. При сваривании рельсов происходит разупрочнение стыковой зоны, что провоцирует образование седловин и выкрашиваний над сварным швом. Эти дефекты повышают контактные силы взаимодействия колеса и рельса, что в дальнейшем может привести к излому рельсовой плети. Для обеспечения ресурса стыка, близкого к ресурсу рельса, необходимо повысить его прочностные свойства с помощью термообработки. Выступления представителей научных институтов в основном касались проблем снижения повреждаемости рельсов и перспективным технологиям их обслуживания. Заведующий лабораторией НЦ «Рельсы, сварка, транспортное материаловедение» АО «ВНИИЖТ» К.Л. Заграничек представил доклад о сопротивляемости термоупрочненных рельсов усталостным процессам. После серии опытов и испытаний выяснилось, что сравнительный анализ эффективности рельсов в лабораторных условиях не дает объективной картины их свойств по ряду показателей. Методы оценки усталостной прочности рельсов категорий ДТ и ОТ требуют дальнейшего совершенствования. Сравнение контактно-усталостных свойств рельсов различных категорий лучше всего выполнять методом чередования в условиях подконтрольной эксплуатации на действующем участке пути. Заведующий отделом пути и специального подвижного состава АО «ВНИКТИ» О.Г. Краснов остановился на проблеме поражения дефектами усталостного характера внутренних нитей кривых. Подробный анализ силовой нагруженности рельсов в кривых выявил факторы, решающим образом влияющие на уровень контактных и касательных напряжений в головке, — это нарушение подуклонки рельсов и увеличение ширины колеи. Отклонение подуклонки от номинального значения приводит к уменьшению пятна контакта и росту напряжений в зоне соприкосновения колеса с рельсом. При этом увеличение подуклонки вызывает более интенсивный рост напряжений, чем ее уменьшение. Увеличение ширины колеи в кривой при движении подвижного состава с наклоном (возвышение) приводит к смещению колесных пар к наружной нити, что также уменьшает площадь контакта и провоцирует повышение касательных напряжений до максимальных значений. Начальник отдела ПКБ И А.Ю. Абдурашидов в своем выступлении рассмотрел вопросы совершенствования системы лубрикации рельсов. Количество проходов передвижных рель-сосмазывателей должно быть оптимизировано в зависимости от грузонапряженности и количества проходящих по участку осей. В кривых с превышением нормативов интенсивности бокового износа следует предусмотреть установку дополнительных стационарных рельсосмазывателей с насосной установкой типа РСЛ-01. В условиях больших станций с интенсивной поездной и маневровой работой лубрикацию стрелочных переводов и кривых лучше всего выполнять с помощью роботизированной тележки, конструкция которой находится в разработке. Итогом работы комиссии стали рекомендации, отразившие все основные темы, обсужденные на форуме: виды испытаний рельсов новых категорий, методы оценки эксплуатационной стойкости рельсовой продукции, организация и периодичность шлифовок, совершенствование промежуточных скреплений и др. |

|

|

Цитировать 12 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [10-2022] Итоги работы локомотивного комплекса в первом полугодии 2022 г. | Admin | xx2 | 0 | 10.12.2022 08:02 |

| [04-2022] СТМ-сервис: целевые показатели локомотивного хозяйства на 2022 г. | бабулер79 | xx2 | 0 | 30.11.2022 06:06 |

| [08-2022] Студенческие отряды 2022 | бабулер77 | xx3 | 0 | 15.09.2022 21:14 |

| Материалы по безопасности движения поездов на УЗ и Южной ж.д. январь 2022 - июль 2022 года. | relsamaster | Нарушения безопасности на УЗ | 0 | 21.08.2022 19:38 |

| [03-2000] Решение рельсовой комиссии | Admin | xx1 | 0 | 30.03.2013 20:01 |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|

Справочник

Справочник