|

|

|

|

|

|||||||

|

|

|

|

|

|

|

Опции темы | Поиск в этой теме |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

Опции темы | Поиск в этой теме |

|

|

#1 (ссылка) |

|

Кандидат в V.I.P.

Регистрация: 15.05.2015

Сообщений: 209

Поблагодарил: 0 раз(а)

Поблагодарили 6 раз(а)

Фотоальбомы:

не добавлял

Репутация: -5

|

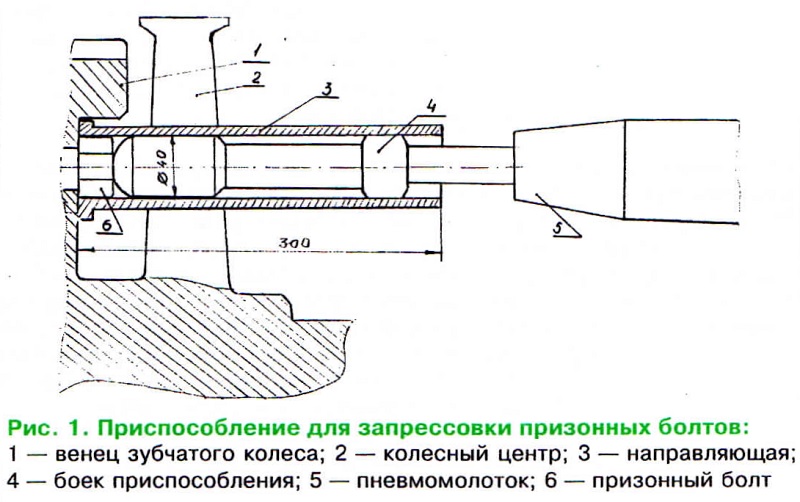

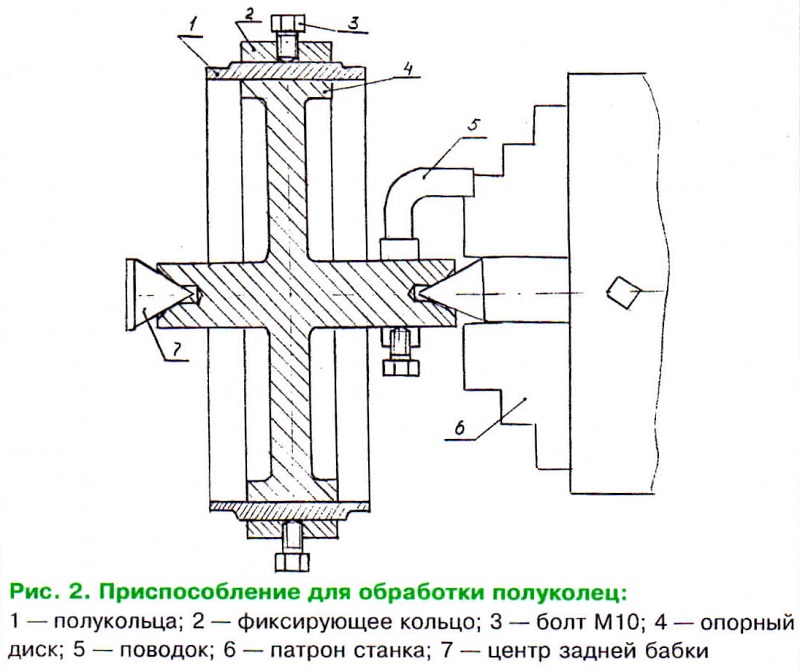

Тема: [05-1999] Предупредить повреждения колесно-редукторных блоков (опыт депо Минск Белорусской дороги)Предупредить повреждения колесно-редукторных блоков (опыт депо Минск Белорусской дороги) (Окончание. Начало см. «Локомотив» № 4, 1999 г.) УЗЕЛ МАЛОЙ ШЕСТЕРНИ Характер повреждения: Разрушение вала МШ редуктора тягового привода колесной пары Причина: Несоосность переднего и заднего концов вала МШ, овальность посадочных поверхностей вала более 0,012 мм из-за неудовлетворительного изготовления вала. Несоосность посадочных отверстий под подшипники 32518 и 92518 в подшипниковых щитах или отверстий в горловине корпуса тяговых редукторов более 0,03 мм. Способ устранения: Перед посадкой колец подшипников на вал МШ, а также вал с кольцами обязательно контролировать на биение посадочных поверхностей вала или колец. Проверку производить мерительным инструментом с ценой деления 0,002 мм. Допускается радиальное биение шеек вала относительно оси вращения не более 0,02 мм. Старогодние и новые валы контролировать ультразвуковым дефектоскопом УД12М на наличие трещин в местах перехода с 090 мм на 0105 мм. Контролировать соосность посадочных отверстий 0260 мм и 0160 мм в подшипниковых щитах редуктора. Подшипниковые щиты, имеющие следы восстановления посадочных поверхностей под горловину в редуктор или под подшипник 32518 или 92518 методом электродуговой обварки, должны быть изъяты из эксплуатации, если все без исключения посадочные поверхности не протачивались с одной установки на станке. Характер повреждения: Разрушение подшипников 32518 и 92518, буртов посадочного отверстия 0160 мм подшипниковых щитов редуктора Причина: Недопустимый перекос подшипников 32518 и 92518 в подшипниковых щитах Необходимо помнить, что предельно допустимый перекос подшипников 32518 и 92518 — не более 0,12 мм при максимальном зазоре 0,23 мм, С уменьшением радиального зазора в подшипниках допустимый перекос подшипников в щитах должен пропорционально уменьшаться. При радиальном зазоре 0,05 мм он должен быть не более 0,02 мм. Перекос подшипников характеризует качество изготовления деталей и монтажа подшипниковых узлов. Причинами перекоса могут быть: несоосность шеек вала МШ, горловин редуктора, несоосность посадочных отверстий в подшипниковых щитах, наличие забоин на вертикальных посадочных поверхностях горловины корпуса редуктора или подшипникового щита и др., нарушения ТУ чертежа Способ устранения: Контролировать перекос подшипников при каждой сборке узла, не допуская перекосов более 0,09 мм при радиальном зазоре подшипников не менее 0,09 мм. Перед сборкой узла МШ тщательно подготавливать посадочные места горловины редуктора и крышек подшипниковых узлов, доводя посадочные места до требований ТУ чертежа. Геометрические размеры, несоосность, торцовое биение, класс чистоты обработки, параллельность сторон и неплоскостность —параметры, влияющие на качество сборки и надежность работы узла. Не допускать к эксплуатации узлы МШ, в которых перекос подшипников 32518 и 92518 превышает допустимый, т.е. более 0,09 мм при радиальном зазоре менее 0,095 мм. Необходимо помнить, что при большем допустимом радиальном зазоре в подшипниках узел будет работать более надежно, чем при меньшем в случаях с предельно допустимыми перекосами. Поэтому при ТР-3 необходимо собирать подшипниковые узлы с радиальными зазорами в подшипниках от 0,095 до 0,15 мм, если детали не позволяют отрегулировать перекос подшипников менее 0,09 мм Характер повреждения: Ослабление,разрушение болтов М16, крепящих подшипниковые щиты и крышки подшипниковых узлов МШ Причина: Недостаточный натяг плоскостей сопряжения горловины корпуса редуктора с подшипниковым щитом. Необходимо помнить, что качество натяга характеризуется площадью сопрягаемых деталей и усилием натяга. Площадь натяга обеспечивается высоким классом чистоты обработки деталей (шлифовкой, притиркой). Усилие натяга создается болтами М16, крепящими крышки. Недостаточный натяг сопрягаемых деталей приводит к их вибрации, в результате которой изнашиваются сопрягаемые поверхности, в сопряжении появляются зазоры, болты “слабнут”, затем работают на изгиб и разрушаются. Перекос подшипников в щитах более допустимого при фактических радиальных зазорах в подшипниках в пределах 0,06 — 0,15 мм Способ устранения: Перед сборкой подшипниковых узлов МШ все обработанные сопрягаемые поверхности щитов, крышек, горловины редуктора довести до 6-го класса чистоты, убрав забоины и заусенцы. Болты М16 затягивать с усилием 10—12 кгС'М. Плоскости сопрягаемых деталей желательно обезжирить, следить за тем, чтобы прокладки из чертежной бумаги или электрокартона были не толще 0,2 мм и не повреждены. Чем лучше будут подготовлены плоскости сопряжения, тем надежнее будет работать болтовое соединение. Использовать только те крепежные болты, у которых предел прочности на изгиб и растяжение не менее указанных в ГОСТе. Устранить причину перекоса роликовых подшипников вала МШ. Характер повреждения: Спрессованы кольца подшипников с вала МШ Причина: Недостаточный натяг кольца подшипника на вал МШ, который должен быть в пределах 0,023 — 0,046 мм Овальность вала МШ в местах посадки колец подшипников более 0,012 мм, что способствует провороту кольца на валу МШ Способ устранения: Натяг колец подшипников контролировать измерительным инструментом с ценой деления шкалы 0,002 мм. Перед посадкой поверхность вала и кольца обезжирить бензином Б70 Не допускать к монтажу и эксплуатации валы МШ, у которых овальность и биение посадочных мест подшипника более 0,012 мм КОРПУС РЕДУКТОРА Характер повреждения: Ослабление, разрушение болтов М16, крепящих корпус тягового редуктора Причина: Разрушение болтов, крепящих БЗК к ступице колесного центра. Попадание посторонних предметов в зубчатое зацепление. Разрушение зубьев зубчатого колеса, МШ. Недостаточный натяг сопрягаемых плоскостей корпуса редуктора по плоскости разъема, вызванный наличием забоин на плоскостях сопряжения. Посадочный диаметр (470+0'°5 мм) опорной поверхности стакана колесной пары более допустимого из-за некачественного изготовления или повреждения в результате монтажа или демонтажа корпуса опорного стакана колесной пары. Способ устранения: Сменить колесную пару. Произвести ревизию зубчатому зацеплению. Сменить колесную пару с редуктором. Плоскости разъема редуктора следует подготовить в соответствии с ТУ чертежа, доведя их чистоту поверхности до 5-го класса (до 0,1 мм) не- плоскостности, для чего убрать шабером все забоины, снять острые кромки, образованные плоскостями разъема с другими плоскостями. По разъему редуктора установить прокладку не толще 0,03 мм. Плоскости разъема обезжирить. Обмерить посадочное место редуктора на опорный стакан колесной пары. Он должен быть в пределах 470+0''2-0’2 мм. Посадочную поверхность довести до 6-го класса чистоты, убрав забоины, выходящие на посадочную поверхность и изменяющие ее геометрию и размеры. Аналогично поступают и с опорной поверхностью стакана колесной пары. Половинки корпуса редуктора не взаимозаменяемы, поэтому их категорически запрещается распаривать, так как они обрабатываются совместно. Постановка штифтов 016 по плоскости редуктора обязательна. Ставить болты вместо штифтов категорически запрещается. КОЛЕСНАЯ ПАРА Характер повреждения: Разрушение при- зонных болтов 021, крепящих зубчатый венец к колесному центру Причина: Недостаточный натяг плоскостей сопряжения БЗК со ступицей колесного центра из- за недостаточной площади сопряжения деталей при неправильной подготовке плоскостей сопряжения: нет чистоты обработки, поверхности сопряжения этих деталей не плоской формы. Недостаточное осевое усилие натяга между поверхностями БЗК и ступицей колесного центра. Несоосность посадочных поверхностей ступицы под венец зубчатого колеса и посадочной поверхности опорного стакана под корпус редуктора более 0,1 мм Способ устранения: При заводском ремонте колесных пар плоскости сопряжения БЗК и колесного центра подготовить согласно ТУ чертежа. Перед сборкой проверить прилегание этих плоскостей с помощью мела или слесарной краски: площадь прилегания должна быть не менее 90 % общей площади. Перед сборкой сопрягаемые поверхности необходимо обезжирить ацетоном и собрать по следующей схеме: перед запрессовкой рабочих болтов в совместно рассверленные отверстия БЗК и ступицы колесного центра установить семь технологических болтов. Болты должны быть посажены в отверстия с зазорами 0,02 и 0,025 мм; закрепить болты до отказа. Затем, вынимая по одному технологическому болту, заменить их на рабочие, применяя приспособление, показанное на рис. 1.  Характер повреждения: Ослабление, разрушение болтов, крепящих крышки опорного стакана колесной пары Причина: Полукольца опорного стакана, крышки изготовлены с отступлением от чертежа. Непарал- лельность сторон полуколец более 0,03 мм, торцовое биение крышек более 0,03 мм вызывают вибрацию внешней обоймы роликовых подшипников опорного стакана, которая передается на крышки. Сопрягаемые поверхности изнашиваются, вызывая изгибающий момент на болтах крепления крышек. Болты разрушаются. На торцах полуколец, крышек стакана имелись забоины. В процессе эксплуатации они смялись, и болты ослабли. Способ устранения: При каждой разборке, сборке опорного стакана контролировать геометрические размеры полуколец, крышек опорного стакана. Полукольца, крышки, у которых имеются отступления от ТУ чертежа, восстанавливать обваркой одного торца и устранять торцовое биение обточкой торцов с одной установки на станок. Для этого предлагается приспособление на рис. 2  Характер повреждения: Излом приставных колец буксовых подшипников 2726, 2728 Причина: Наличие забоин на торцовой поверхности гайки, крепящей буксовый подшипник, из-за чего поверхность сопряжения гайки, крепления буксового подшипника контактирует с приставным кольцом подшипника только в месте деформации. Из-за чрезмерных осевых усилий кольцо начинает работать на излом с точкой опоры в деформированном месте поверхности гайки Способ устранения: Запрещается отворачивание гаек крепления буксовых узлов с помощью ударов по боковым граням. Это вызывает деформацию металла, который может трансформироваться на обработанную торцовую рабочую часть гайки, что вызовет излом приставного кольца подшипника. При монтаже буксового узла контролировать наличие зазора между гайкой и приставным кольцом подшипника. Щуп толщиной 0,02 мм не должен проходить между торцом гайки и приставным кольцом. При наличии зазора определить причину образования зазора и устранить ее Характер повреждения: Излом стопорной планки крепления торцовой гайки буксового узла колесной пары Причина: Отсутствие минимального зазора между хвостовиком стопорной планки и торцом гайки крепления буксового узла, осевое перемещение гайки М110 по резьбе шейки оси колесной пары Способ устранения: При ревизиях необходимо контролировать качество напрессовки внутренних колец подшипников на шейке оси. Недопрессованные кольца обязательно допрессовать с помощью крепительной гайки. Гайку надо закрепить до отказа, ослабление гайки на резьбе не допускается. Между стопорной планкой и торцом гайки установить зазор не менее 0,5 мм, подложив под планку пластинчатую прокладку по форме планки. Если при техническом обслуживании буксового узла будет обнаружено ослабление гайки торцового крепления подшипников буксы, обязательно произвести ревизию 1-го объема, чтобы установить причину ослабления гайки. Не исключено, что ею может стать спрессовка одного из внутренних колец буксового подшипника на шейке оси. Характер повреждения: Повышенный износ поверхностей зубьев (эвольвенты) зубчатого колеса Причина: Радиальное биение поверхностей зубьев больше 0,08 мм Торцовое биение зубьев БЗК и венца МШ более 0,05 мм. Повышенные радиальное и торцовое биения поверхностей зубьев венца БЗК и МШ тягового редуктора вызывают трение скольжения, которое изнашивает поверхности зубьев, что в итоге вызывает динамические усилия и повышенные контактные напряжения во впадинах зубьев, приводящие к их излому. Способ устранения: При ремонте колесных пар (обыкновенном освидетельствовании) обязательно контролировать торцовое и радиальное биения поверхностей зубьев БЗК и МШ относительно оси их вращения, которые должны быть в пределах допускаемых ТУ чертежей, т.е. соответственно 0,08 и 0,05 мм. Обязателен также контроль относительного радиального биения поверхностей зубьев венца БЗК и посадочной поверхности опорного стакана под корпус тягового редуктора. Разность радиальных биений этих поверхностей должна составлять не более 0,02 мм при условии, что замеры были произведены при одинаковых углах поворота поверхностей венца БЗК и опорного стакана. инж. Д.М. ЕГОРИН,

приемщик локомотивов депо Минск Белорусской дороги |

|

|

Цитировать 0 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,464

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [07-1999] Уравнительные токи устранены (опыт Южно-Уральской дороги) | poster444 | xx2 | 0 | 23.05.2015 19:04 |

| [07-1999] Как экономить электроэнергию на эксплуатационные нужды (опыт Московской дороги) | poster444 | xx2 | 0 | 23.05.2015 15:56 |

| [01-1999] Резервы экономии электроэнергии (опыт Московской дороги) | poster777 | xx2 | 0 | 23.05.2015 13:17 |

| [12-1999] Новые гребнесмазыватели системы «Тракмастер» (опыт Свердловской дороги) | poster444 | xx2 | 0 | 16.05.2015 16:50 |

| =Курсовая работа= Виброаккустическая диагностика колесно-редукторных блоков электровозов | Admin | Студенту-локомотивщику | 0 | 24.08.2011 17:49 |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|

Справочник

Справочник