|

|

|

|

|

|||||||

|

|

|

|

|

|

|

Опции темы | Поиск в этой теме |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

Опции темы | Поиск в этой теме |

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 44

Сообщений: 29,764

Поблагодарил: 397 раз(а)

Поблагодарили 5960 раз(а)

Фотоальбомы:

2576

Записей в дневнике: 692 Загрузки: 710

Закачек: 275

Репутация: 126089

|

Тема: [08-2023] Основы проведения вибрационного диагностирования подшипниковых узлов локомотивовОсновы проведения вибрационного диагностирования подшипниковых узлов локомотивов М.Ю. ГЕРАСИМОВ, начальник сектора неразрушающего контроля и технической диагностики Проектно-конструкторского бюро локомотивного хозяйства — филиала ОАО «РЖД» Важнейшей составляющей в обеспечении безопасности движения тягового подвижного состава является качественное проведение вибрационного диагностирования (ВД) подшипников качения, которое направленно на своевременное выявление недопустимых эксплуатационных дефектов, способных стать причиной транспортного происшествия вплоть до крушения, а также перерыва в движении поездов. Экономическая составляющая работы по ВД в локомотивном хозяйстве, главным образом, связана с сокращением затрат на неплановые ремонты и простои локомотивов, а также на компенсацию ущерба в результате транспортных происшествий. Развитие систем диагностики тягового подвижного состава предусматривает решение трех основных задач.

При таком подходе возникают три основные проблемы, требующие решения:

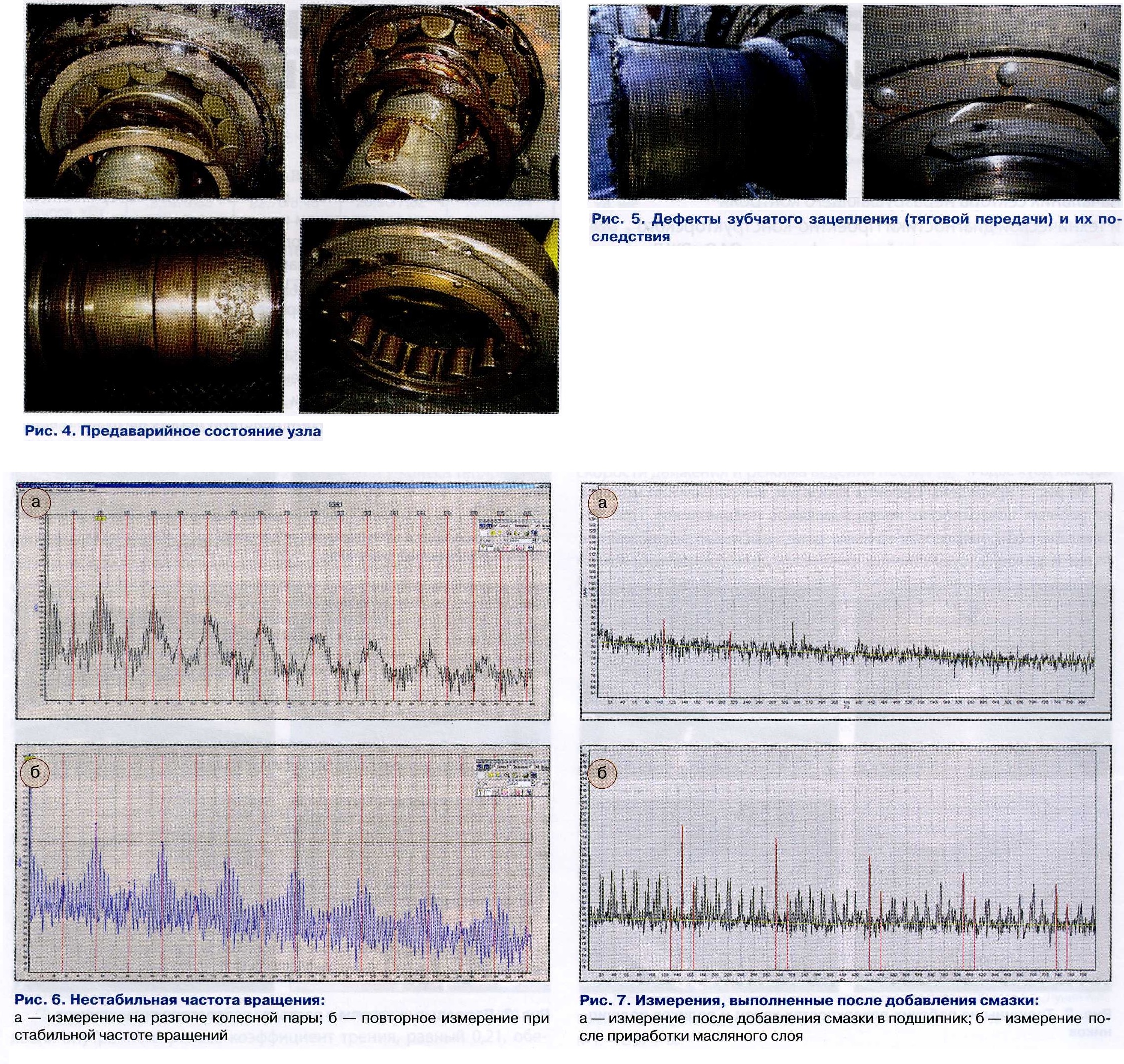

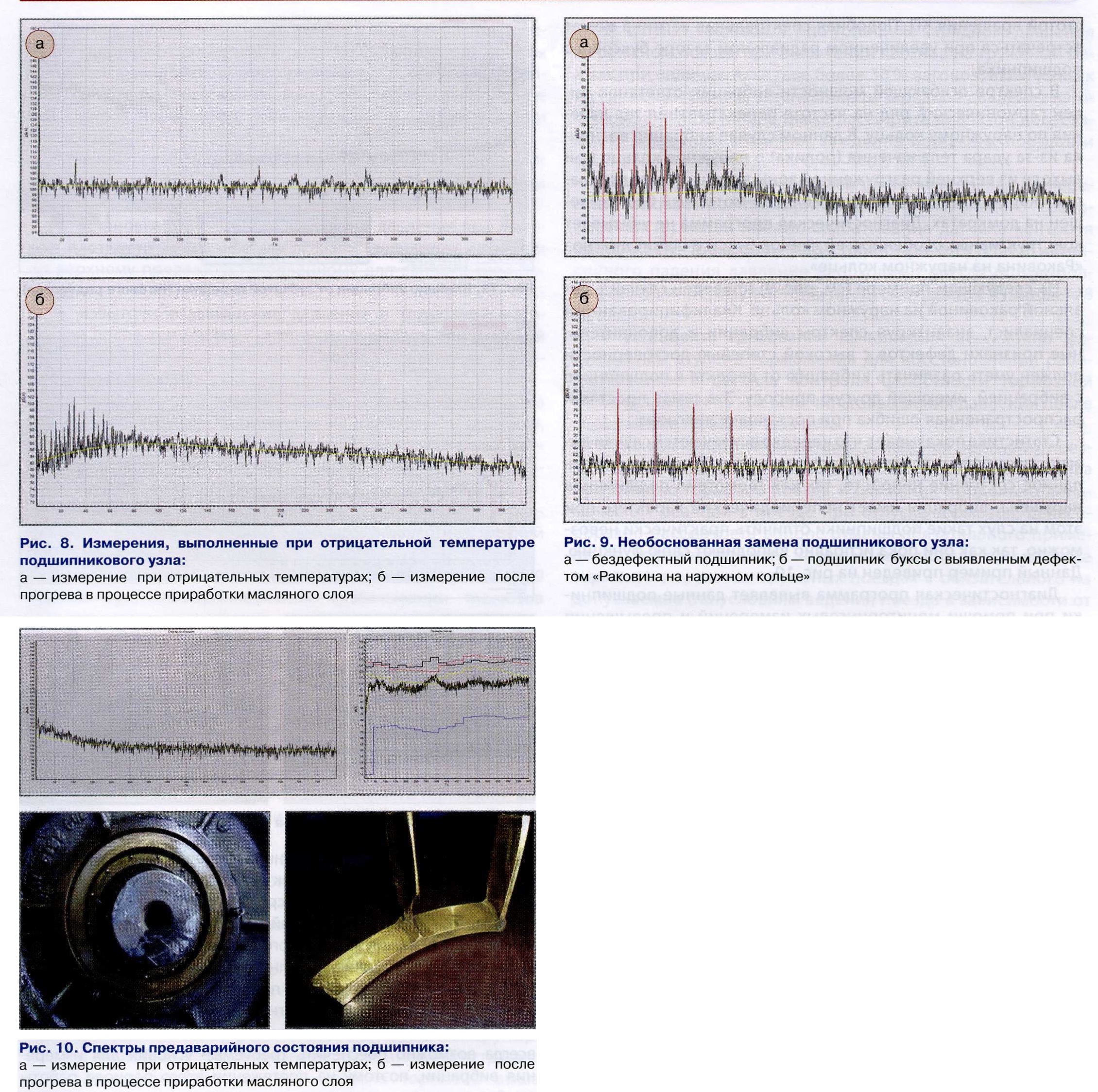

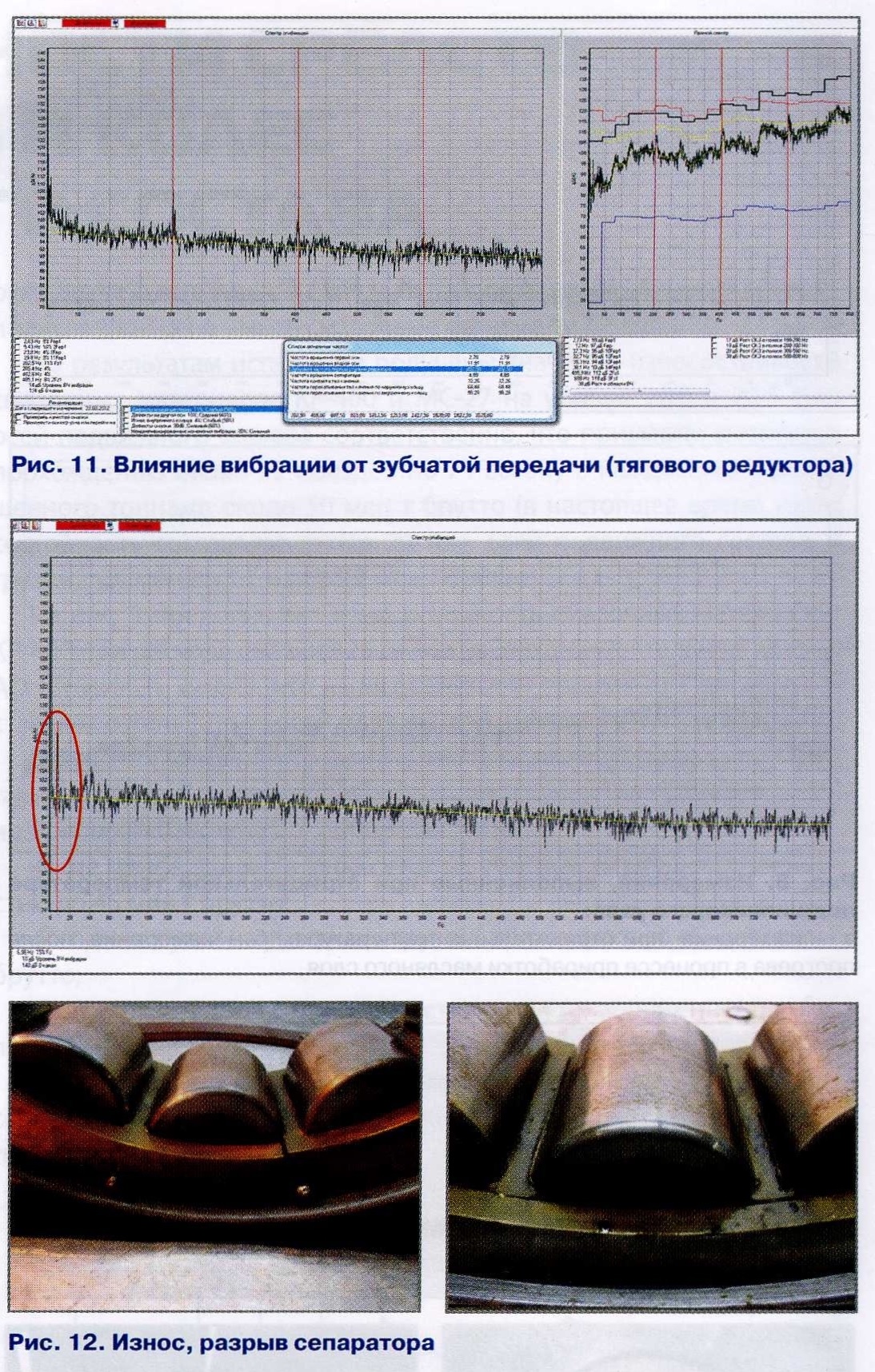

На рис. 1 приведены дефекты коррозии, выкрашиваний металла на рабочих поверхностях колец и роликов подшипников. При образовании на поверхности качения даже небольших коррозийных пятен и раковин, существенно снижается долговечность подшипника. Первопричиной появления раковин на рабочих поверхностях являются различные износы, вмятины, задиры, поверхностные разрушения, ожоги электротоком или коррозия, которая возникает вследствие попадания влаги в корпус подшипника, а также недостаток смазки, ее качество или неблагоприятные условия смазывания, приводящие к росту температур и чрезмерных нагрузок. На рис. 2 показан наглядный пример образования трещин на рабочих поверхностях колец и роликов подшипников. Основная причина образования данного дефекта — это посадка внутренних колец подшипника на вал тягового электродвигателя или ось колесной пары с увеличенным радиальным зазором. В подшипниках с повышенным радиальным зазором при действии легких нагрузок и вращении с повышенной частотой может происходить относительное проскальзывание (проворот) и, как следствие, изнашивание тел качения и сепаратора с дальнейшим заклиниванием узла. Усталостные раковины рано или поздно приводят к излому колец подшипников. Это также относится и к случаям контактной коррозии. На рис. 3 приведены дефекты предельного износа и разрыва сепаратора подшипников качения. Причиной предельного износа сепаратора подшипника может стать нарушение технологии смазывания, поскольку трение скольжения между сепаратором и другими компонентами подшипника устранить невозможно, сепаратор является той деталью подшипника, которая при недостаточном смазывании или некачественной смазке выходит из строя в первую очередь. Сепараторы всегда изготавливаются из материалов более мягких, чем прочие детали подшипника, к примеру, из латуни или полиамида, поэтому их износ происходит более интенсивно. У подшипников с центрированием сепаратора по телам качения размер карманов сепаратора из-за износа увеличивается. Это приводит к отклонениям от нормальной кинематики подшипника. Силы, возникающие при таком явлении, могут в короткое время разрушить сепаратор. Использование подшипников, изготовленных по ГОСТ 520-2011 «Подшипники качения. Общие технические условия», вместо подшипников, изготовленных по техническим условиям ВНИПП (ТУ ВНИПП), в узлах колесно-моторных, колесно-редукторных блоков локомотивов приводит к увеличению рабочей температуры подшипников вследствие недостатка величины зазора между торцами роликов и буртами наружного кольца.  Следует отметить, что указанные ТУ (ТУ ВНИПП) являются дополнениями к общемашиностроительному ГОСТ 520-2011 и содержат специальные требования, предъявляемые к подшипникам отечественных производителей. Данные ТУ на подшипники существенно ужесточают требования данного ГОСТа к материалу, показателям точности, шероховатости, микроструктуре материала деталей упомянутых элементов, приемке, методам контроля и гарантиям изготовителей. При повышенных нагрузках на сепаратор из-за увеличенных сил трения роликов о бурт наружного кольца перемычки сепаратора изнашиваются раньше расчётных значений, соответственно происходит разрушение сепаратора с последующим заклиниванием подшипника. В отсутствии номинальных нагрузок, которые действуют во время движения локомотива, удаётся зафиксировать дефект нетипового подшипника при проведении вибродиагностических испытаний только на последних стадиях разрушения. На рис. 4 представлены фотографии предаварийного состояния узла. Нередко в процессе проведения ВД приходится выявлять подшипники в предаварийном состоянии, когда сепаратор уже почти разрушен, при этом повреждены и другие элементы подшипника, и это затрудняет определение действительной причины разрушения. Исходя из практики, существует ряд основных причин выхода из строя подшипниковых узлов, т.е. предшествующих предаварийному состоянию узла, которые приведены выше. На рис. 5 показаны дефекты зубчатого зацепления (тяговой передачи) локомотива и их последствия. На данных фотографиях приведен пример ослабления (спрессовки) шестерни с дальнейшей возможной перспективой заклинивания моторно-якорного подшипника. Случаи выявленных спрессовок, различных сколов и износов шестерни и зубчатого колеса выявляются при выдаче рекомендаций специалистом по ВД при осмотре узла, основываясь на данных автоматического диагноза или в процессе проведения измерений при возникновении отклонений в штатной работе зубчатых зацеплений. Современные диагностические комплексы при условии соблюдения всех правил проведения измерений и диагностирования в автоматическом режиме с достаточно высокой достоверностью могут определять вид дефекта и степень его развития, строить прогноз о безаварийном ресурсе эксплуатации. При этом узлы и механизмы, в частности подшипниковые узлы колесно-моторных, колесно-редукторных блоков, имеют конструктивные особенности, которые оказывают существенное влияние на вибрационную картину. И только грамотный, обученный специалист с достаточным опытом работы может с высокой достоверностью откорректировать поставленный диагноз с учетом конструктивных особенностей диагностируемого узла и условий проведения измерений. При этом для постановки диагноза специалисту необходим обязательный набор измерений вибрации, предусмотренный технологической инструкцией ПКБ ЦТ.25.0142, а именно: & автоспектр низкочастотной вибрации; & спектр огибающей, предварительно выделенный широкополосным фильтром, случайной высокочастотной вибрации; & среднеквадратичное значение и значение эксцесса сигнала ультразвуковой вибрации (УВЧ), измеренного в полосе с верхней граничной частотой не ниже 15 кГц. Необходимо отметить ряд проблем, с которыми сталкиваются специалисты по ВД при проведении требуемых работ. На рис. 6 — 12 приведены наиболее распространенные при диагностировании ситуации . На рис. 6 показан пример спектров высокочастотной вибрации, измеренных на подшипниковом щите моторно-якорного подшипника с трещиной на теле качения при нестабильной частоте вращения при разгоне колесной пары и после стабилизации оборотов. В ситуации с нестабильной частотой вращения гармонические составляющие вибрации от дефекта подшипника размыты и имеют меньшую глубину модуляции, соответственно диагностическая программа не может поставить правильный диагноз. На рис. 7 показаны спектры высокочастотной вибрации, измеренные на подшипниковом щите моторно-якорного подшипника с трещиной внутреннего кольца сразу после добавления смазки в подшипник и после приработки масляного слоя. Этот пример наглядно отображает, как консистентная смазка маскирует вибрацию от дефекта подшипника. На рис. 8 приведены спектры вибрации, измеренные на корпусе буксового узла при отрицательной температуре подшипника и далее после прогрева подшипника в процессе приработки. Данный пример наглядно показывает, как рост высокочастотной вибрации из-за разрыва масляной пленки при отрицательной температуре подшипника маскирует вибрацию от предполагаемого дефекта сепаратора подшипника. На рис. 9 показаны спектры вибрации, измеренные на буксовом узле при исправных подшипниках с недостаточной частотой вращения КП. Подобная спектральная картина может встречаться при увеличенном радиальном зазоре буксового подшипника. В спектре огибающей мощности вибрации отчетливо виден гармонический ряд на частоте перекатывания тел качения по наружному кольцу. В данном случае вибрация возникла из-за удара тела качения (ролика) о наружное кольцо при выходе из верхней разгруженной зоны в подшипнике при малой скорости вращения, когда колесно-моторный блок вывешен на домкратах. Диагностическая программа не учитывает конструктивных особенностей данной буксы и ставит диагноз «Раковина на наружном кольце». На следующем примере (см. рис. 9) приведен случай с реальной раковиной на наружном кольце. Квалифицированный специалист, анализируя спектры вибрации и дополнительные признаки дефектов с высокой степенью достоверности должен уметь различать вибрацию от дефекта в подшипнике с вибрацией, имеющей другую природу. Эта самая простая и распространенная ошибка при постановке диагноза. Статистика показывает, что нередко встречаются случаи диагностики предаварийного состояния узла. Диагностировать данное состояние непросто, так как геометрия подшипника нарушена, вибрация имеет непериодический характер, при этом на слух такие подшипники отличить практически невозможно, так как они пока исправно выполняют свою функцию. Данный пример приведен на рис. 10.  Диагностическая программа выявляет данные подшипники при помощи мониторинговых измерений и превышении мониторинговых порогов. При этом специалист, анализируя вибрацию всех точек контроля колесно-моторного, колесноредукторного блока должен отличить подшипник с нарушенной геометрией в предаварийном состоянии от вибрации (например, тягового редуктора с неравномерным износом зубьев или вывешенным колесно-моторным, колесно-редукторным блоком на домкратах с перекосом). Пример, указанный на рис. 11, показывает, как вибрация зубчатого зацепления (тягового редуктора) влияет на спектральную картину: превышение пороговых значений по мониторингу в автоспектре вибрации, рост общего уровня высокочастотного спектра мощности сигнала, рост ультразвуковой вибрации. При такой спектральной картинке отличить предаварийное состояние подшипника от «штатной» работы зубчатого зацепления обязан специалист по ВД, который также должен правильно выдать рекомендации на добавление смазки в подшипниковые узлы, если в этом есть необходимость. Следует отметить, что своевременные рекомендации на добавление смазки также способствуют долгосрочному прогнозу технического состояния подшипников качения.  Дефект сепаратора относится к одному из самых быстро развивающихся дефектов, приводящих к разрушению подшипника, и что самое интересное, практически не имеет истории развития, которая позволяла бы прогнозировать остаточный ресурс узла. Спектр вибрации с дефектом сепаратора, а также фото выявленных дефектов приведены на рис. 12. Дефект сепаратора это наиболее сложный дефект с точки зрения ВД, так как сепаратор — легкая латунная или полиамидная деталь подшипника, которая не несет на себе больших нагрузок и, как следствие, вибрация от дефекта сепаратора имеет малую мощность. Помимо этого, сепаратор имеет наименьшую частоту вращения относительно всех элементов подшипника, поэтому при автоматическом определении программой данного вида дефекта специалист, не прошедший обучение и не владеющий достаточными знаниями в области ВД, зачастую игнорирует этот вид дефекта. Он не может четко определить основные и дополнительные признаки, о которых сигнализирует программа в автоматическом режиме. Исходя из вышеперечисленных примеров, следует, что для качественного выявления дефектов в процессе проведения ВД, помимо совершенствующихся средств диагностики, необходим грамотный, квалифицированный специалист, который на основании данных из автоматического диагноза, расшифровки спектров вибрации, наличия дополнительных признаков способен установить истинное состояние подшипника и выдать на основании анализа определенный диагноз. Выполняя работы по ВД, также необходимо понимать, что не всегда возможно обеспечить требуемые условия для измерения вибрации, поэтому на протяжении всего периода работы необходимо искать новые диагностические признаки дефектов и методы диагностирования, не зависящие от внешних условий измерений.  В результате проделанной работы разработчиками средств ВД сформулированы единые подходы к конфигурированию точек измерения для всех серий локомотивов и порядок проведения измерений вибрации. Помимо этого, для повышения достоверности постановки автоматического диагноза по материалам измерений разработчики диагностических программ корректируют диагностические модули. В заключение необходимо отметить, что для проведения эффективного и качественного ВД должны быть задействованы только квалифицированные и аттестованные специалисты. Процесс проведения измерений и диагностическое оборудование обязаны соответствовать требованиям руководящего документа ПКБ ЦТ.06.0050 и технологической инструкции ПКБ ЦТ.25.0142 по вибрационному диагностированию узлов локомотивов.

__________________

Телеграм-канал ЖЕЛЕЗНОДОРОЖНИК Телеграм-канал ЖЕЛЕЗНОДОРОЖНИКЕсли у вас возникли вопросы по работе сайте - пишите на почту admin@scbist.com |

|

|

Цитировать 12 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [06-2022] Основы трибосистемы «КОЛЕСО-РЕЛЬС» локомотивов нового поколения | Admin | xx2 | 0 | 09.12.2022 18:25 |

| [02-2018] Универсальная программа диагностирования локомотивов по данным бортовых микропроцессорных систем управления | Admin | xx2 | 0 | 31.03.2019 21:00 |

| =Инструкция= ПКБ ЦТ.06.0050 Вибрационное диагностирование узлов локомотивов | Admin | Тяговый подвижной состав | 0 | 29.11.2015 18:55 |

| =Методичка= Основы построения и принципы функционирования систем технического диагностирования и мониторинга устройств железнодорожной автоматики и телемеханики | Admin | Дипломы, курсовые, лекции, рефераты по СЦБ | 0 | 23.06.2013 10:19 |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|

Справочник

Справочник