|

|

|

|

|

||||||||

|

|

|

|

|

|

|

Опции темы | Поиск в этой теме |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

Опции темы | Поиск в этой теме |

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 44

Сообщений: 29,761

Поблагодарил: 397 раз(а)

Поблагодарили 5955 раз(а)

Фотоальбомы:

2576

Записей в дневнике: 691 Загрузки: 710

Закачек: 275

Репутация: 126089

|

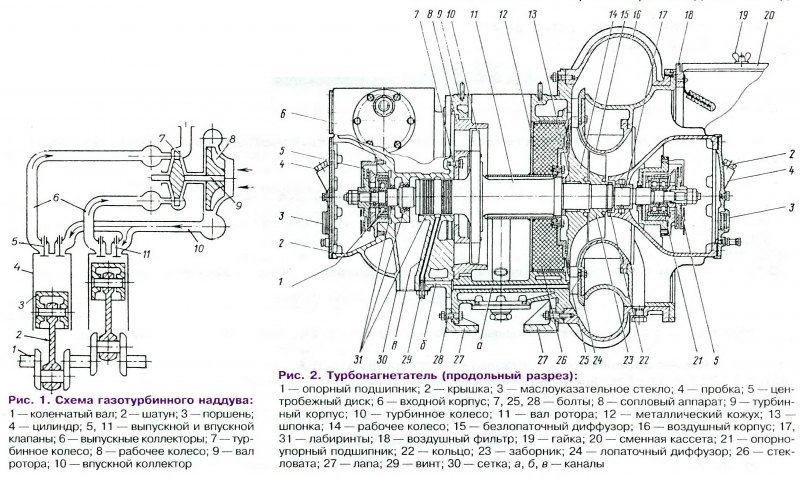

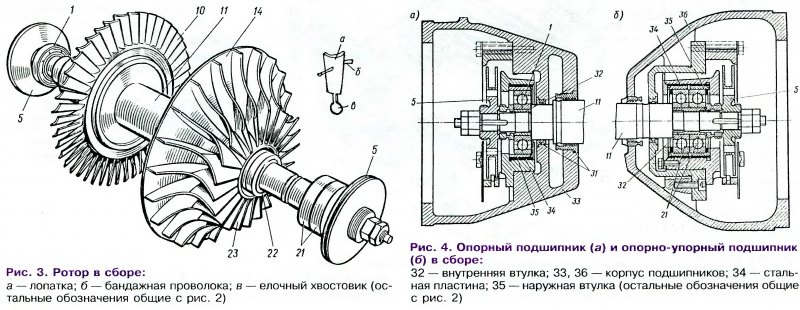

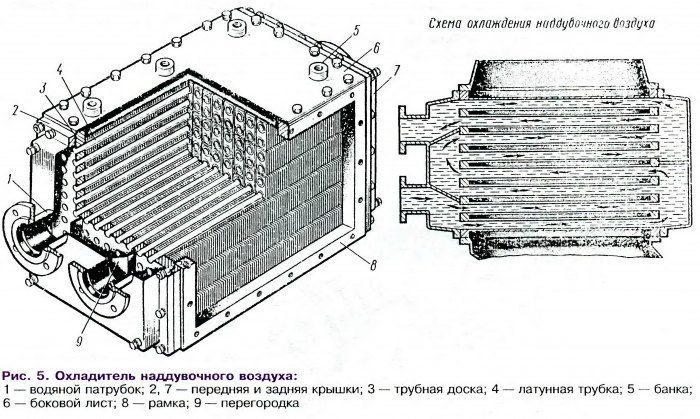

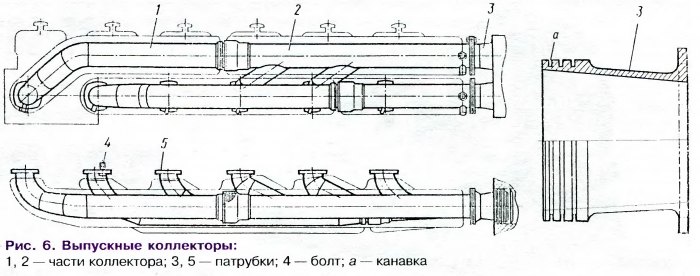

Тема: [10-2000] Система наддува и выпуска дизеля тепловоза ЧМЭ3: устройство, работа, особенности обслуживанияСистема наддува и выпуска дизеля тепловоза ЧМЭ3: устройство, работа, особенности обслуживания Для нормальной работы дизеля необходимо обеспечивать подачу воздуха в его цилиндры и выпуск из них отработавших газов. Наполнение цилиндров воздухом может осуществляться как за счет разрежения, создаваемого движущимися в цилиндрах поршнями, так и за счет наддува. Физическая сущность наддува заключается в том, что воздух не засасывается внутрь цилиндра из атмосферы, а нагнетается в него под давлением. Это позволяет поместить в цилиндр больше воздуха, а значит, сжечь в нем больше топлива. Благодаря наддуву можно значительно увеличить мощность дизеля при сохранении его габаритов. Дизель, установленный на тепловозе ЧМЭЗ, имеет газотурбинный наддув, схема которого показана на рис. 1. Турбонагнетатель, предназначенный для подачи воздуха под давлением в цилиндры дизеля, представляет собой единый агрегат, состоящий из центробежного нагнетателя воздуха и газовой турбины.  Выходящие из цилиндров 4 отработавшие газы попадают на лопатки турбинного Колеса 7, приводя во вращение вал 9 ротора, а затем выходят в атмосферу. На противоположном конце вала укреплено рабочее колесо 8 нагнетателя, которое засасывает воздух через воздушные фильтры (на рис. 1 они не показаны) и по впускному коллектору 10 нагнетает его в цилиндры дизеля. Отвод газов от цилиндров осуществляется через два выпускных коллектора 6. Сжатие воздуха всегда сопровождается повышением температуры, что приводит к снижению его плотности. Это нежелательно, так как одновременно уменьшается масса воздуха в цилиндрах дизеля (воздушный заряд). Охлаждение сжатого воздуха можно производить в промежуточных теплообменниках, расположенных между нагнетателем и воздушным коллектором. Поэтому в систему наддува дизеля K6S310DR, кроме турбонагнетателя, воздушных фильтров и впускного коллектора, входит охладитель наддувочного воздуха. По сравнению с дизелем 6S310DR, установленным на тепловозе ЧМЭ2, поименение наддува позволило увеличить мощность дизеля с 750 до 1350 л.с., т.е. на 80 %. На номинальном режиме работы давление наддувочного воздуха достигает 0,6 кгс/см2, а подача — 6550 м3/ч (при частоте вращения ротора турбонагнетателя 18800 об/мин). Устройство турбонагнетателя. На дизеле K6S310DR установлен турбонагнетатель типа PDH50V, состоящий из двух основных чаете! 1 — статора и ротора. Статор собран из трех отдельных корпусов (рис. 2): входного 6, турбинного 9 и воздушного 16, соединенных цилиндрическими фланцами и болтами. Входной корпус 6 соединен с двумя выпускными коллекторами и имеет каналы для прохода выпускных газов к турбине, расположенной в среднем (турбинном) корпусе 9. Патрубки коллекторов уплотнены в каналах входного корпуса тремя чугунными жаропрочными кольцами. Такое телескопическое (подвижное) соединение коллекторов с турбонагнетателем позволяет сохранять достаточную плотность и прочность конструкции при любых, вызванных высокими температурами, деформациях коллекторов. Входной 6 и турбинный 9 корпусы, соприкасающиеся с горячими выпускными газами, отлиты из чугуна и имеют водяные полости для охлаждения водой, циркулирующей в основном контуре. Подвод воды из напорного коллектора осуществляется через нижние, а отвод — через верхние штуцеры корпусов. При этом из турбинного корпуса зода выходит через два верхних штуцера. Охладившая турбонагнетатель вода отводится по трубопроводу в коллектор горячей воды. Схема охлаждения турбонагнетателя показана на рис. 1 в статье «Водяная система тепловоза ЧМЭЗ» (см. «Локомотив» № 8 за 2000 г.). К торцу входного корпуса, обращенному к турбинному, тремя болтами 7 с лепестковыми шайбами прикреплен сопловой аппарат 8, представляющий собой стальное лопастное колесо. Газы, проходящие через сопловой аппарат, перед тем как попасть на лопатки турбинного колеса приобретают нужное направление и большую скорость за счет специальной формы неподвижных лопастей аппарата. Из турбинного корпуса 9 газы отводятся через глушитель в выпускную трубу. В верхней части корпуса имеется прямоугольное отверстие, заканчивающееся обработанным фланцем для крепления глушителя. Снизу к турбинному корпусу крепят болтами 28 две лапы 27 для установки турбонагнетателя на кронштейн, прикрепленный восемью шпильками к заднему торцу блока цилиндров. В свою очередь, турбонагне- татель закрепляют на кронштейне также восемью болтами. Воздушный корпус 16 центробежного нагнетателя отлит из алюминиевого сплава и имеет форму улитки. К переднему фланцу корпуса при пемощи шпилек прикреплен воздушный фильтр 18 с четырьмя сменными кассетами 20. В качестве фильтрующего материала используется металлическая вата или путанка из капроновых нитей. Подготовленные к работе кассеты промасливают и устанавливают на корпусе фильтра 18, закрепляя каждую кассету двумя барашковыми гайками 19. Легкий алюминиевый корпус фильтра имеет перегородки, создающие лабиринт для прохода воздуха. Внутренние поверхности корпуса покрыты поролоном, выполняющим роль звуксизолятора. Чтобы ограничить передачу высоких температур от выпускных газов к нагнетаемому воздуху, между турбинным 9 и воздушным 16 корпусами имеется теплоизоляция Она состоит из стекловаты 26, заключенной в металлический кожух 12, который прикреплен болтами к воздушному корпусу. Кожух 12 одновременно охватывает вал ротора, уменьшая возможность его нагрева и передачи тепла по валу к рабочему колесу нагнетателя. В воздушном корпусе 16 смонтированы два диффузора — безлопаточный 15 и лопаточный 24, соединенные между собой восемью болтами 25. Безлопаточный диффузор 15 направляет воздух, прошедший через воздушные фильтры, на лопатки рабочего колеса 14.  Лопаточный диффузор 24 служит для направления воздуха, отбрасываемого лопастями рабочего Колеса, в расширяющийся канал улиткообразного корпуса. За счет формы лопаток диффузора уменьшается скорость нагнетаемого воздуха и одновременно увеличивается его давление. Ротор турбонагнетателя (рис. 3) состоит из вала 11 и двух колес: турбинного 10 и рабочего 14. Диск турбины приварен к валу 11, причем плавный переход (галтель) от вала к диску обеспечивает достаточную прочность турбины. В диске сделано 45 елочных пазов для крепления лопаток а, изготовленных из жаропрочной стали и имеющих елочные хвостовики в. Все лопатки для прочности скреплены бандажной проволокой б. Рабочее колесо нагнетателя состоит из двух частей, отлитых из алюминиевого сплава. Одна часть колеса — заборник 23 — имеет спиральные лопасти, а другая (рабочая) — прямые радиальные, причем переход от спиральных лопастей к радиальным выполнен плавным. Колесо с помощью шпонки 13 напрессовано на вал до упора в выступ и закреплено кольцом 22, которое насаживается на вал в горячем состоянии. Вал ротора через внутренние втулки 32 (рис. 4, а и б) опирается на быстроходные шариковые подшипники, смонтированные в камерах корпусов 33 и 36. Со стороны турбинного колеса расположен один опорный подшипник 1, а со стороны рабочего колеса нагнетателя — два опорно-упорных подшипника 21. Между наружными кольцами подшипников и корпусами установлены эластичные элементы. Они состоят из наружных втулок 35 и пружинного комплекта перфорированных стальных пластин 34, смягчающих удары при высокой частоте вращения ротора. Подшипники 1 и 21 смазываются дизельным маслом, заливаемым в камеры через специальные горловины, которые закрыты пробками 4. Для контроля за уровнем масла в камерах крышки 2 оснащены круглыми стеклами 3. При неработающем дизеле уровень масла должен быть выше центра стекла на 4 мм. Для смазывания подшипников применены центробежные диски 5 (см. рис. 3), укрепленные на валу ротора. Вращающиеся диски захватывают масло и забрасывают его в корпуса подшипников, после чего масло вновь стекает в камеру. Уплотнение по валу ротора осуществляется лабиринтами 17 и 31 (см. рис. 2). Лабиринт 31 предотвращает попадание выпускных газов в подшипник 1 со стороны турбинного колеса, а лабиринт 17 не допускает подсоса масла рабочим колесом нагнетателя из масляной камеры подшипников 21. Для более надежной защиты подшипника 1 от выпускных газов к лабиринту 31 подводится воздух под давлением из улиткообразного канала корпуса нагнетателя по каналам а, б и в. Количество нагнетаемого воздуха регулируется винтом 29, ввернутым в корпус. Просочившийся через лабиринт воздух не попадает в подшипниковую камеру, а выходит в атмосферу через отверстие в корпусе 6, закрытое сеткой 30. Работа турбонагнетателя. Отработавшие газы, выходящие из цилиндров дизеля, проходят по двум выпускным коллекторам 6 (см. рис. 1) и поступают во входной корпус 6 турбонагнетателя (см. рис. 2). Пройдя по каналам входного корпуса, газы через сопловой аппарат 8 выбрасываются на лопатки турбинного колеса 10, приводя его вместе с валом 11 ротора во вращение, а затем через глушитель и выпускную трубу (на рис. 2 эти элементы не показаны) выходят в атмосферу. Рабочее колесо 14 нагнетателя раскручивает своими лопастями воздух. Под действием центробежной силы вращающиеся частицы воздуха отбрасываются к периферии, и по центру рабочего колеса создается разрежение. За счет разницы давлений происходит подсос воздуха из дизельного помещения тепловоза в полость воздушного корпуса 16. Воздух поступает в дизельное помещение из атмосферы через воздушные фильтры, смонтированные на дверях капота и оборудованные жалюзи с неподвижными створками. Далее воздух очищается в фильтрующих кассетах 20 самого турбонагнетателя. Очищенный воздух направляется безлопаточным диффузором 15 на лопасти заборника 23, захватывается вращающимся колесом и попадает в лопаточный диффузор 24, из которого подается в расширяющийся канал улиткообразного корпуса 16. В диффузоре 24 скорость движения воздуха снижается, а давление растет. Воздух под давлением проходит по патрубку в промежуточный охладитель, где отдает часть тепла воде вспомогательного контура, циркулирующей по горизонтальным трубкам охладителя, а затем поступает во впускной коллектор. Снижение температуры воздуха увеличивает его плотность и позволяет подавать больше воздуха в цилиндры дизеля, что необходимо для получения хорошей горючей смеси. Промежуточный охладитель наддувочного воздуха. Теплообмен между горячим сжатым воздухом, выходящим из турбонагнетателя, и водой вспомогательного контура, температура которой значительно меньше, обеспечивает промежуточный охладитель (рис. 5). Он имеет девять рядов латунных трубок 4, концы которых развальцованы и пропаяны в отверстиях двух стальных трубных досок 3, стянутых между собой четырьмя винтами. Для лучшего теплообмена трубки разбиты на колонки и оребрены тонкими пластинами, припаянными к трубкам.  Трубки заключены в корпус, который состоит из двух боковых листов 6, двух стальных прямоугольных рамок 8 и двух торцовых крышек — передней 2 и задней 7. Прямоугольные рамки установлены между трубными досками и укреплены болтами. К рамкам 8 прикреплены два патрубка: верхний — для подвода горячего воздуха и нижний — для отвода охлажденного. К одному из боковых листов приварены шесть банок 5 под болты крепления охладителя к турбонагнетателю. Кроме того, охладитель наддувочного воздуха опирается на подшипниковый щит тягового генератора через специальное амортизирующее устройство. Вход воды в охладитель и выход ее происходят через переднюю крышку 2, имеющую перегородки 9. В задней крышке 7 сделана одна фигурная перегородка. Относительно трубных досок крышки надежно уплотнены резиновыми прокладками на тканевой основе, которые перед постановкой покрывают герметиком. В верхней части передней крышки предусмотрен кран. При заправке тепловоза водой кран открывают для удаления воздуха из системы. Во время эксплуатации тепловоза кран закрыт, а при сливе воды из системы его открывают, облегчая удаление воды. Для транспортировки охладителя к его задней крышке приварены две скобы. Вода, подаваемая вспомогательным водяным насосом (см. «Локомотив» № 8, 2000 г.), входит в нижнюю часть передней крышки 2 и по двум рядам трубок (в каждом ряду по 11 трубок) проходит в заднюю крышку 7, где меняет направление движения. За счет перегородок 9, отлитых заодно с крышками, вода делает в охладителе четыре хода и через верхнее отверстие в передней крышке выходит в трубопровод, по которому идет к водомасляному теплообменнику. Горячий воздух из турбины проходит через охладитель сверху вниз и отдает часть тепла воде, циркулирующей по трубкам 4. Впускной коллектор. Для подвода сжатого воздуха от турбонагнетателя к цилиндровым крышкам служит впускной коллектор, представляющий собой стальной сварной короб прямоугольного или цилиндрического (на дизелях первого выпуска) сечения. Передний конец коллектора изогнут в виде колена для соединения с крышкой первого цилиндра. К коллектору приварены пять коротких патрубков, заканчивающихся фланцами, при помощи которых он соединяется с остальными цилиндровыми крышками. Каждый патрубок прикреплен к цилиндровой крышке четырьмя болтами и уплотнен паронитовой прокладкой. На переднем конце коллектора имеется отверстие с ввернутым в него штуцером. Штуцер закрыт пробкой и используется при реостатных испытаниях тепловоза для постановки манометра, показывающего давление наддувочного воздуха. К заднему концу коллектора крепят два переходных патрубка, соединяющих его с охладителем наддувочного воздуха. Выпускные коллекторы. Для отвода отработавших газов от цилиндровых крышек к турбонагнетателю на дизеле K6S310DR установлены два выпускных коллектора (рис. 6). Верхний коллектор своими патрубками 5 присоединен к первой, четвертой и пятой цилиндровым крышкам, а нижний — ко второй, третьей и шестой. Такое соединение коллекторов с цилиндрами сделано с учетом порядка работы цилиндров дизеля (1—3—5—6—4—2), т.е. выпуск газов в каждый коллектор происходит после поворота коленчатого вала на 240°. За этот период давление в коллекторе успевает снизиться к моменту продувки в следующем цилиндре. Кроме того, наличие двух коллекторов обеспечивает пульсирующий поток газов, идущих к турбине, что позволяет более эффективно использовать их энергию. Каждый патрубок 5 прикреплен четырьмя болтами 4 к фланцу цилиндровой крышки и уплотнен паронитовой прокладкой. В патрубке 5 имеется отверстие, закрытое пробкой и используемое при реостатных испытаниях тепловоза для установки термопар, с помощью которых измеряют температуру выпускных газов по цилиндрам. Коллекторы состоят из двух частей 1 и 2 и патрубка 3, отлитых из стали. Места стыковки двух частей коллектора и патрубка с турбонагнетателем выполнены подвижными с учетом температурного изменения длины деталей. Уплотнение по стыку обеспечивается тремя жаропрочными чугунными кольцами, для чего на наружной поверхности части 2 и патрубка 3 проточены кольцевые канавки а. Патрубок 3 при помощи шести болтов прикреплен к фланцу задней части 2 коллектора и уплотнен медноасбестовой прокладкой. Части 1 и 2 коллектора выполняют с термоизоляцией, для чего их обматывают асбестовым шнуром и обшивают стеклотканью, а сверху закрывают тонкостенными оцинкованными стальными кожухами. Последние сделаны разъемными и состоят из нескольких частей, которые соединяют болтами, ввертываемыми в кожух.  Уход за газовой системой. Машинист или его помощник, осматривая дизель при приемке тепловоза, проверяет уровень масла в подшипниковых камерах входного 6 и воздушного 16 (см. рис. 2) корпусов турбонагнетателя. При необходимости отворачивает пробку 4 и добавляет в камеру дизельное масло. Особое внимание уделяют состоянию воздушных фильтров, загрязнение которых приводит к значительному снижению мощности дизеля. На каждом ТО-3, т.е. ежемесячно, кассеты воздушных фильтров капота и самого турбонагнетателя снимают для очистки (или заменяют заранее очищенными). Такие же операции производят на текущих ремонтах ТР-1, ТР-2 и ТР-3. Следует отметить, что при подготовке тепловоза к работе зимой все жалюзи воздушных фильтров с левой стороны капота закрывают металлическими или картонными заслонками. С правой стороны капота, т.е. со стороны забора воздуха турбонагнетателем, такие заслонки не ставят. На каждом ТО-3 проверяют на слух «выбег» ротора, т.е. время вращения ротора после остановки дизеля. При хорошем состоянии подшипников ротор должен вращаться по инерции в течение 1,5 — 2 мин. Инж. З.Х. НОТИК, преподаватель Учебно-воспитательного комплекса железнодорожного профиля № 60, г. Москва

__________________

Телеграм-канал ЖЕЛЕЗНОДОРОЖНИК Телеграм-канал ЖЕЛЕЗНОДОРОЖНИКЕсли у вас возникли вопросы по работе сайте - пишите на почту admin@scbist.com |

|

|

Цитировать 12 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,463

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

0

Загрузки: 0

Закачек: 0

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| =Ищу= Порядок технического обслуживания приборов СЦБ в неотапливаемых помещениях. Периодичность выполнения работ. Особенности обслуживания приборов СЦБ для надёжной работы их устройств в неотапливаемых поме | Алексей Загоскин | Рефераты | 0 | 19.05.2014 19:18 |

| Схема запуска дизеля тепловоза ТЭМ 2 | Raskolnik | Тяговый подвижной состав | 0 | 02.11.2013 10:59 |

| Прогрев дизеля тепловоза ТЭП70 | Imitator27 | Общие вопросы железных дорог | 1 | 02.05.2013 09:34 |

| Электронный регулятор дизеля тепловоза ЧМЭ3 | Admin | xx2 | 0 | 23.10.2011 20:35 |

| Воздухоснабжение дизеля тепловоза | Admin | Wiki Вагоны | 0 | 22.08.2011 19:51 |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|

Справочник

Справочник