Топливная система тепловозов

Топливная система предназначена для хранения, подогрева, очистки и подачи топлива в цилиндры дизеля. В систему входит топливный бак, топливоподогреватель, топливоподкачивающий насос, фильтры грубой и тонкой очистки, топливные насосы высокого давления, форсунки, регуляторы и трубопроводы с клапанами.

Топливная система обеспечивает очистку топлива от механических примесей, подачу и впрыск его в рабочие цилиндры в мелкораспылённом виде и распределение впрыснутого топлива по всему объёму камеры сгорания для лучшего перемешивания с воздухом, а также регулирование количества топлива, вводимого в цилиндры. Только при исправной топливной аппаратуре дизель работает экономично, устойчиво, без перебоев и развивает необходимую мощность.

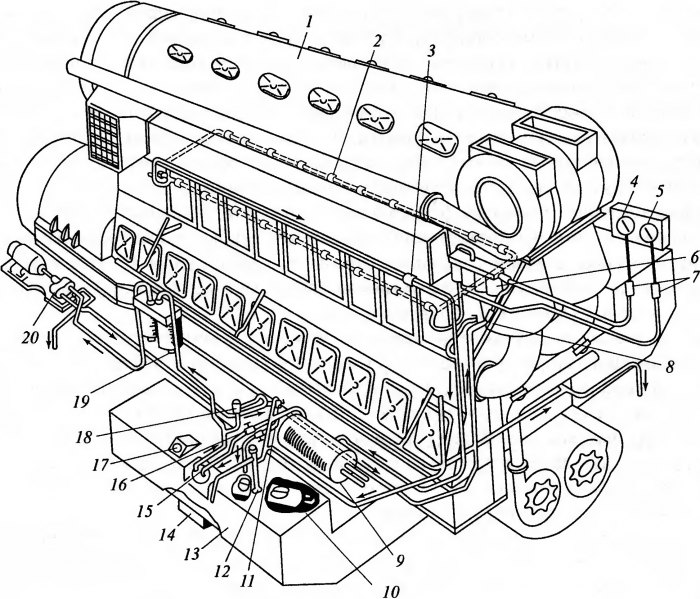

Рассмотрим топливную систему (рис. 2.62) на примере тепловоза типа 2ТЭ10. Запас топлива тепловоза содержится в баке 13, подвешенном к главной раме в средней части.

Топливный бак сварен из листовой стали с внутренними перегородками для жёсткости конструкции и гашения колебаний топлива при движении тепловоза. В нижнюю часть бака вварен отстойник, в боковых стенках есть люки для промывки внутренних полостей. Вместимость топливного бака магистральных тепловозов доходит до 6000—7000 л.

Топливо через заборное устройство 10 засасывается в бак топливоподкачивающим насосом, который получает вращение от электродвигателя через муфту. Насос шестерённого типа. Герметичность насоса обеспечивается уплотнением сильфонного типа. Давление нагнетания насоса ограничивается предохранительным клапаном (см. рис. 2.62), который сбрасывает излишек топлива в бак при давлении выше 0,25 МПа (2,5 кгс/см2). Топливо, поступающее к насосам высокого давления, проходит две степени очистки: в фильтре 19 грубой очистки, устанавливаемом на всасывании топливоподкачивающего насоса, и фильтре 6 тонкой очистки на нагнетательной части топливного трубопровода.

Рис. 2.62. Схема топливной системы тепловоза типа 2ТЭ10:

Рис. 2.62. Схема топливной системы тепловоза типа 2ТЭ10:

1 — дизель-генератор 1 ОД 100; 2 — топливный коллектор; 3 — перепускной клапан; 4, 5 — манометры давления топлива до и после фильтра тонкой очистки; 6—фильтр тонкой очистки топлива; 7— демпфер; 8 — предохранительный клапан; 9 — подогреватель топлива; 10 — заборное устройство; 11 — вентиль для выпуска воздуха из системы; 12 — щуп для замера топлива; 13 — топливный бак; 14 — пробка и клапан для слива отстоя; 15,16—вентили; 17—заправочная горловина; 18—клапан аварийного питания топливом; 19 — фильтр грубой очистки; 20 — топливоподкачивающий агрегат

Фильтр грубой очистки топлива — щелевой, двухсекционный, состоит из корпуса и двух фильтрующих секций, поджатых пружиной к корпусу и закрытых колпаками, каждый из которых скреплён с корпусом шпильками и стяжным болтом. Для торцевого уплотнения корпуса и колпаков служат паронитовые прокладки.

Фильтрующая секция состоит из двух гофрированных металлических стаканов: наружного и внутреннего, на которые навита латунная лента специального профиля. В навитом состоянии лента выступами с одной стороны на равных расстояниях образует между витками фильтрующую щель шириной 0,07—0,09 мм.

При прохождении топлива через фильтрующие щели частицы механических примесей, превышающие размер щели, задерживаются на наружной поверхности стаканов. Обе фильтрующие секции работают параллельно.

В топливной системе тепловоза установлен подогреватель топлива 9, включая который в холодное время устраняют выделение парафина в топливе. Горячая вода из контура охлаждения дизеля проходит по трубкам подогревателя топлива.

Из топливоподогревателя 9 топливо поступает в заборное устройство (вентиль 16 открыт, вентиль 15 закрыт) или в бак (вентиль 15 закрыт, вентиль 16 открыт). В случае отказа топливоподкачивающего агрегата 20 предусмотрено аварийное питание топливом. При этом к насосам высокого давления топливо подсасывается из бака через клапан аварийного питания 18, минуя фильтр 19 грубой очистки. Мощность дизеля при аварийном питании равна 2/3 номинальной.

Работа топливной системы контролируется манометрами 4и5, установленными до и после фильтра 6 тонкой очистки. Для сглаживания пульсации топлива, присущей работе насосов высокого давления, перед манометрами установлены демпферы 7 вентильного типа.

Из топливной системы тепловоза топливо поступает в топливную систему дизеля, которая состоит из системы чистого топлива и системы слива загрязнённого топлива. К системе чистого топлива относятся: фильтр 6 тонкой очистки, топливный коллектор 2, двадцать топливных насосов с толкателями, двадцать форсунок, трубки высокого давления, перепускной клапан, а также подводящие и отводящие трубопроводы. Топливо через фильтр тонкой очистки поступает по трубам в топливный коллектор 2, расположенный по обеим сторонам дизеля, и от него в топливные насосы.

Топливный насос высокого давления приводится в действие кулачком кулачкового вала, соединённого зубчатой передачей с коленчатым валом дизеля. В четырёхтактном дизеле кулачковый вал топливных насосов вращается вдвое медленнее коленчатого вала, в двухтактном — с той же скоростью. При набегании выступа кулачка на плунжер насоса плунжер, перемещаясь, выталкивает топливо по нагнетательной трубке к форсунке, из которой оно под давлением в несколько сотен атмосфер впрыскивается в камеру сгорания дизеля. От топливного насоса и форсунки отходят трубки, по которым сливается топливо, просочившееся в зазоры между деталями.

Каждый цилиндр обслуживается двумя топливными насосами. Насос нагнетает топливо по трубке высокого давления в форсунку. Избыточное чистое топливо отводится через перепускной клапан в топливный бак. Перепускной клапан перекрывает отвод топлива из коллектора при падении давления в нём ниже 0,13 МПа (1,3 кгс/см2). Для выпуска воздуха из топливной системы перед пуском дизеля на отводной трубе установлена пробка.

В систему слива загрязнённого топлива входят: коллекторы слива топлива из форсунок и насосов, щитки и сливные трубопроводы. Топливо, просочившееся через зазоры в насосном элементе, стекает по трубкам в капельницы сливного коллектора и через систему труб отводится в сливной трубопровод. Топливо, просочившееся через зазоры в распылителе форсунки, стекает по трубкам в сливной коллектор и через системы труб отводится в топливный бак. Для сообщения внутренней полости топливных насосов с атмосферой и для улучшения слива просочившегося топлива для каждой капельницы коллектора есть специальное окно.

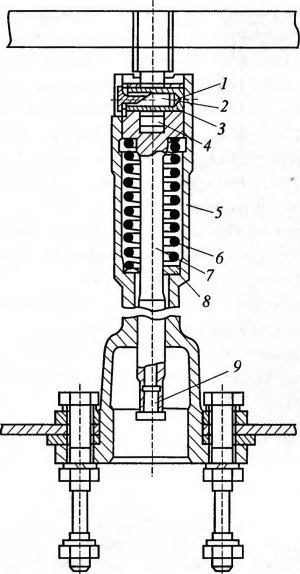

Топливный насос высокого давления (рис. 2.63) плунжерного типа предназначен для подачи топлива в форсунку. В расточке корпуса 15 насоса установлен насосный элемент (из плунжера 13 и втулки 72), фиксируемый в определённом положении стопорным винтом 27. Насосный элемент представляет собой прецизионную пару. Заменять насосный элемент можно только комплектно. На шлицы плунжера надета шестерня 14, которая находится в зацеплении с регулирующей рейкой 2.

В верхней части корпуса расположено кольцо 16, ограничивающее шестерню 14 от осевого перемещения. Нагнетательный клапан 77 установлен в нижней части насоса и служит для разобщения нагнетательного топливного трубопровода от подплунжерной полости. Клапан 77 прижимается к седлу 10 пружиной 7. Плунжер 13 получает поступательное движение от толкателя, к корпусу которого прикреплён топливный насос. При ходе вниз плунжер перекрывает нижней кромкой окно во втулке 72, сообщающее полость низкого давления с подплунжерной полостью. С этого момента происходит повышение давления топлива под плунжером, и, когда сила давления топлива превышает силу затяжки пружины нагнетательного клапана и давления под ним, клапан открывается, а топливо проходит по нагнетательному трубопроводу в форсунку. Нагнетание топлива продолжается до тех пор, пока винтовая кромка плунжера откроет окно во втулке.

При дальнейшем движении плунжера вниз топливо из подплунжерной полости по вертикальному пазу плунжера и отверстию во втулке перетекает в полость низкого давления. При этом давление под плунжером 13 резко упадёт, а нагнетательный клапан под действием пружины и разности давлений топлива в трубопроводе и под плунжером 13 опустится на седло 10. При ходе плунжера 13 вверх топливо поступает из полости низкого давления в подплунжерную полость. Количество топлива, подаваемого плунжером 13, зависит от положения винтовой кромки плунжера относительно окна во втулке и изменяется поворотом плунжера 13 вокруг его оси шестерней 14 и регулирующей рейкой 2.

Рис. 2.63. Топливный насос высокого давления:

Рис. 2.63. Топливный насос высокого давления:

1 — регулировочный болт; 2 — регулирующая рейка; 3 — болт; 4 — стрелка; 5 — прокладка; 6—фланец; 7 — пружина клапана; 8 — нажимной штуцер; 9 — прокладка клапана; 10 — седло клапана; 11 — нагнетательный клапан; 12 — втулка плунжера; 13 — плунжер; 14 — шестерня плунжера; 15 — корпус насоса; 16—кольцо пружины; 17 — пружина плунжера; 18—тарелка пружины; 19 — стопорное кольцо; 20 — уплотнительное кольцо; 21 — стопорный винт; 22 — прокладка

(рис. 2.64) представляет собой стальной стержень с утолщённой верхней частью. В отверстиях проушины толкателя 7 помещается ось 2 ролики 4, на которой вращаются плавающая бронзовая втулка 3 и стальной ролик 4. Для предохранения от проворачивания толкателя вокруг оси 2 ролика 4 вставлен направляющий палец 1, хвостовик которого входит в продольный паз корпуса 5 толкателя 7. Наконечник 9, запрессованный в пустотелый хвостовик толкателя 7, упирается в торец плунжера топливного насоса. Пружина б толкателя прижимает ролик 4 к кулачку вала топливных насосов. При вращении вала топливных насосов ролик 4 обегает кулачок, толкатель 7 совершает возвратно-поступательное движение.

Форсунка закрытого типа служит для впрыска распылённого топлива в камеру сгорания.

Чем меньше диаметр капель топлива, тем быстрее они нагреваются, лучше смешиваются с кислородом горячего воздуха, что улучшает их сгорание. Но у очень маленькой капли небольшая кинетическая энергия. Это затрудняет забрасывание частиц топлива в удалённые от форсунки участки пространства цилиндра. Наиболее выгодная степень распылённости топлива определяется для каждого типа дизеля. В цилиндр тепловозного дизеля в зависимости от развиваемой мощности, числа цилиндров и частоты вращения коленчатого вала за один цикл впрыскивается от 0,07 до 1,0 г топлива. Струя топлива, впрыскиваемого в цилиндр дизеля, распадается на мириады капель, превращаясь в пылеобразное облачко.

Распыливание нужно осуществить в плотную среду сжатого воздуха за тысячные доли секунды (0,002—0,008 с). Если начало и конец распылива-ния не будут резкими, четкими, топливо будет выходить из отверстий форсунки с малой скоростью (подтекать). В этом случае топливо плохо сгорает и превращается в нагар, который оседает вокруг распыливающих отверстий форсунки и затрудняет впрыскивание топлива и его соединение с воздухом, что неизбежно приводит к ухудшению работы дизеля и увеличению расхода горючего.

Чтобы хорошо распылить топливо за весьма короткий промежуток времени, оно подаётся через форсунки под высоким давлением 19,6—117 МПа (200— 1200 кгс/см2). Благодаря такому давлению скорость истечения топлива через распыливающие отверстия велика и впрыск происходит в очень короткий промежуток времени. Скорость струи топлива, выходящей из форсунки, достигает 250—350 м/с. Большая скорость способствует дроблению струи в камере сгорания и увеличивает дальность полёта отдельных частичек топлива («дальнобойность» струи), в плотной среде сжатого воздуха частички воздуха распределяются по всему объёму камеры. Давление впрыска рассчитывается таким образом, чтобы обеспечить необходимую «дальнобойность» струи, но без попадания топлива на стенки цилиндра, чтобы не охлаждать их. Вот почему насосы, подающие топливо в цилиндры дизеля, создают высокое давление.

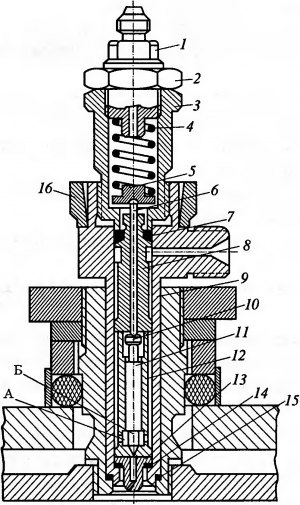

Каждый цилиндр обслуживают две форсунки. В расточке стального корпуса 9 форсунки (рис. 2.65) установлены: распылитель, ограничитель 10 подъёма иглы 11, щелевой фильтр 8 и сопловой наконечник 13, затянутые стаканом 3 пружины 4.

Рис. 2.64. Толкатель:

Рис. 2.64. Толкатель:

1 — направляющий палец; 2 — ось ролика; 3 — втулка ролика; 4 — ролик; 5 — корпус; 6 — пружина толкателя; 7 — толкатель; 8 — кольцо пружины; 9 — наконечник

Распылитель, представляющий собой прецизионную пару, состоит из корпуса 12 и иглы 11, притёртых между собой по запорному конусу, посредством которого полость форсунки разобщается от камеры сгорания. Распылитель можно заменять только комплектно. В стакан пружины ввёрнуты пробка 1, регулирующая затяжку пружины 4, которая через тарелку 5 и толкатель 6 прижимает иглу 77 по запорному конусу к корпусу 12 распылителя. Нажимная пробка законтрена контргайкой 2.

Рис. 2.65. Форсунка:

Рис. 2.65. Форсунка:

1 — пробка; 2 — контргайка; 3 — стакан пружины; 4 — пружина форсунки; 5 — тарелка пружины; 6 — толкатель; 7 — уплотнительное кольцо; 8 — щелевой фильтр; 9 — корпус; 10 — ограничитель подъёма иглы; 11 — игла; 12 — корпус распылителя; 13—сопловой наконечник; 14,15 — прокладки; 16—накидной фланец; А— полость; Б — поверхность

8 — это стальной цилиндрический стержень, установленный в корпусе 9 (см. рис. 2.65) с малым зазором. В фильтре находятся двадцать четыре продольных паза, в двенадцать из которых топливо подводится, а из других двенадцати отводится. Оно фильтруется при перетекании через зазоры между щелевым фильтром 8 и корпусом 12. Топливо, нагнетаемое насосом, подводится к кольцевой проточке щелевого фильтра 8 и, пройдя его, по каналам в корпусе 12 распылителя поступает в полость А над запорным конусом распылителя. Когда сила давления топлива, действующая на поверхность Б иглы, превысит усилие затяжки пружины, игла поднимается, и топливо через отверстия соплового наконечника впрыскивается в камеру сгорания. Затяжка пружины обеспечивает начало впрыска при давлении топлива 21,0 МПа (210 кгс/см2).

Прекращение подачи топлива насосом вызывает резкое падение давления топлива, и игла под действием пружины садится своим конусом в гнездо корпуса распылителя.

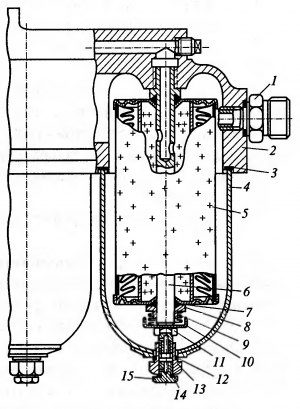

Фильтр тонкой очистки топлива (рис. 2.66) — четырёхсекционный с бумажными фильтрующими элементами. В корпусе 2 фильтра установлены четыре сменных бумажных фильтрующих элемента 5, каждый из которых укреплён на стержне 6 и закрыт колпаком 4. Зазор между стержнем и бумажным элементом уплотнён сальниками 7 из маслобензостойкой резины, поджатыми гайками 11 через пружину 9. Колпаки притянуты к корпусу гайками 13. Торцы корпуса и колпаков уплотнены паронитовыми прокладками 3. Пробка 15 служит для слива отстоя и топлива при смене бумажных фильтрующих элементов 5. Гайки 11,13 и пробка 15 уплотнены медными прокладками.

Рис. 2.66. Фильтр тонкой очистки топлива:

Рис. 2.66. Фильтр тонкой очистки топлива:

1 — штуцер; 2 — корпус; 3, 12, 14 — прокладки; 4 — колпак фильтра; 5 — фильтрующий элемент; 6 — стержень; 7 — сальник; 8 — кольцо сальника; 9 — пружина; 10—тарелка; 11,13—гайки; 15 — пробка

Справочник

Справочник