|

|

|

|

|

|||||||

| Последние сообщения на форуме |

| Последние комментарии к фото |

| Новые записи в дневниках |

| Новые комментарии в дневниках |

| Новое в группах |

| Ссылки сообщества |

| Социальные группы |

| Поиск по форуму |

| Поиск по метке |

| Расширенный поиск |

| Найти все посты, за которые поблагодарили |

| К странице... |

|

|

|

|

|

|

|

Инструменты Статьи | Поиск в этой Статье |

|

#1

|

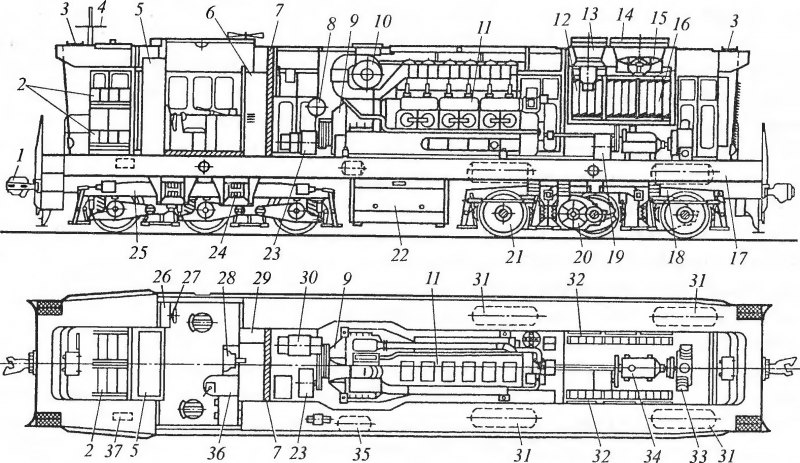

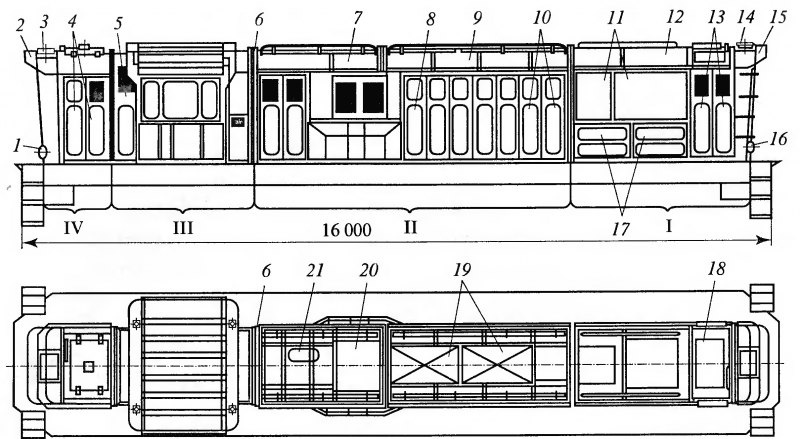

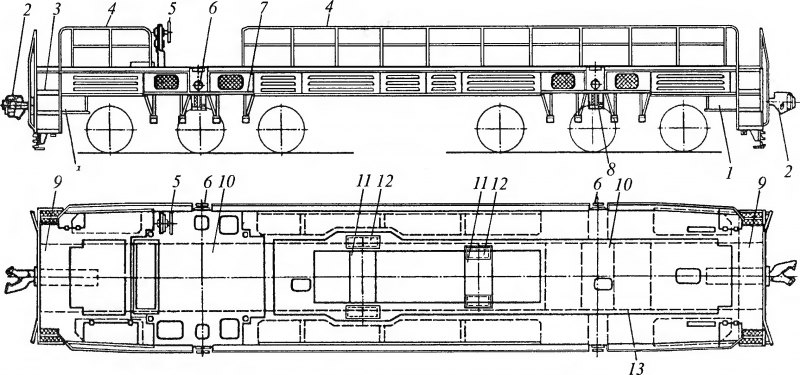

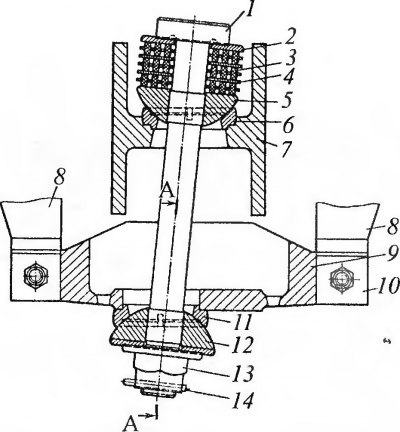

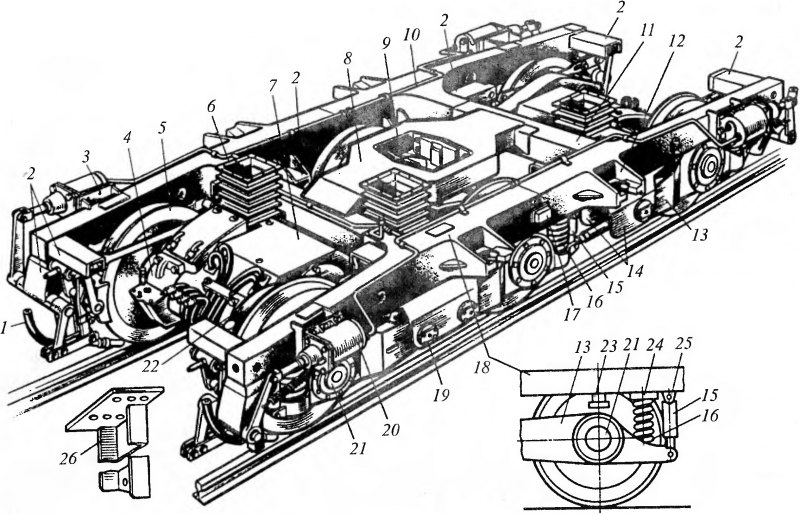

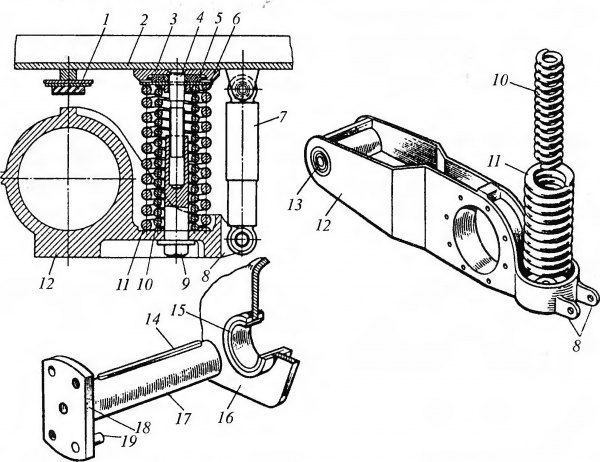

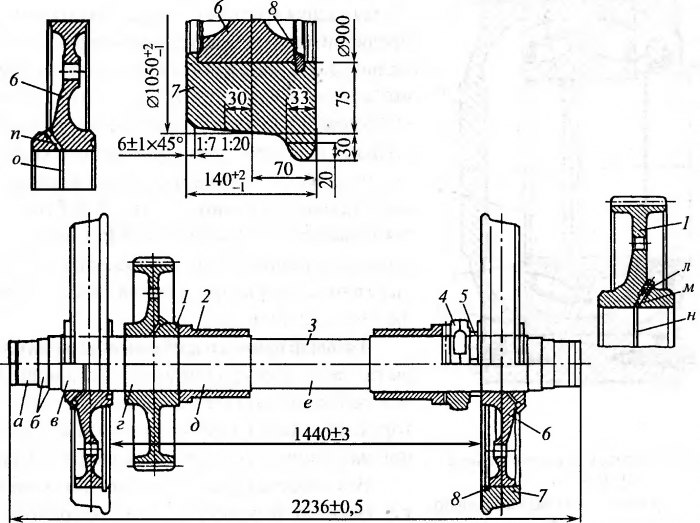

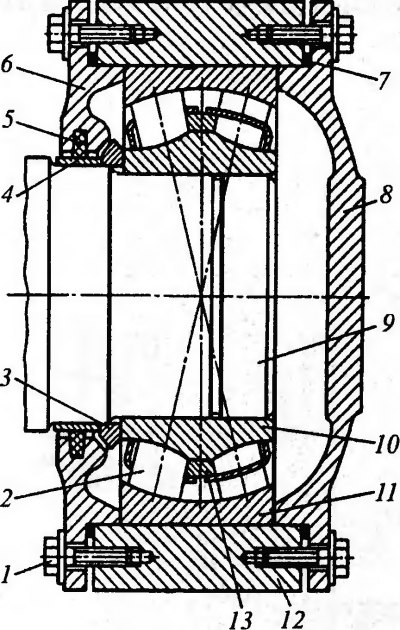

Маневровые тепловозы типа ЧМЭЗСиловое и вспомогательное оборудование тепловоза ЧМЭЗ установлено на главной раме 77 (рис. 7.13), которая опирается на две одинаковые трёхосные бесчелюстные тележки 18 и 25. Топливный бак 22 подвешен к главной раме 77 между тележками 18 и 25. Каждая колёсная пара 21 оснащена тяговым электродвигателем 20. Тяговые и тормозные усилия от тележек 18 и 25 через шкворни передаются главной раме тепловоза. Одноступенчатое рессорное подвешивание состоит из цилиндрических пружин и гидравлических гасителей колебаний. Дизель-генераторная установка, находящаяся в средней части главной рамы 77, состоит из четырёхтактного шестицилиндрового дизеля 77 мощностью 993 кВт (1350 л.с.) и тягового генератора 9 постоянного тока мощностью 885 кВт. От коленчатого вала дизеля через гидромеханический редуктор приводятся главный вентилятор 75 и компрессор 33, а через клиноремённую передачу — вентилятор 19 охлаждения электродвигателей 20 передней тележки 18. Коленчатый вал дизеля жёстко соединён с якорем тягового генератора 9, от которого через клиноремённую передачу приводятся во вращение двухмашинный агрегат 30 и вентилятор 23 охлаждения тяговых электродвигателей 20 задней тележки 25. Шахта холодильника состоит из основного контура 16 для охлаждения воды после дизеля и вспомогательного контура 12 для охлаждения масла и наддувочного воздуха. Вода основного контура охлаждается главным вентилятором 15, а вспомогательного контура -вентилятором 13 с электроприводом. Боковые 32 и верхние 14 жалюзи шахты холодильника и вентиляторы управляются автоматически термореле. Тепловоз оборудован отечественной автосцепкой, автоматическим и ручным тормозами, радиостанцией 37 и AЛCH. Кузов тепловоза капотного типа (рис. 7.14) состоит из переднего и заднего кузовов I и IV, приваренных к главной раме тепловоза, съёмного кузова машинного отделения И, прикреплённого болтами к раме тепловоза и промежуточной тепло- и звукоизоляционной стенке 6, и кабины машиниста III, прикреплённой болтами к главной раме тепловоза через резинометаллические прокладки. В переднем кузове установлены шахта холодильника, гидромеханический редуктор и компрессор. В передней части на торце кузова установлены прожектор 15 и передние буферные фонари 16. Доступ к компрессору и гидромеханическому редуктору осуществляется через боковые двустворчатые двери 13. Кузов машинного отделения II закрыт съёмными крышками 7 и Р. В боковых стенках есть две одностворчатые 8 и восемь двустворчатых 10 дверей.  Рис. 7.13. Расположение оборудования тепловоза ЧМЭЗ: 1—автосцепка; 2—аккумуляторная батарея; 3—крышка песочного бункера; 4—антенна; 5—аппаратная камера; 6— инструментальный ящик; 7—тепло- и звукоизоляционная стенка; 8 — резервуар управления (100 л); 9 — тяговый генератор; 10 — турбонагнетатель; 11 — дизель; 12 — водяные секции радиатора вспомогательного контура; 13 — вентилятор вспомогательного контура; 14 — верхние жалюзи шахты холодильника; 15—главный вентилятор; 16—водяные секции радиатора основного контура; 17—главная рама; —передняя тележка; 19—вентилятор охлаждения тяговых электродвигателей передней тележки; 20 — тяговый электродвигатель; 21 — колёсная пара; 22 — топливный бак; 23 — вентилятор охлаждения тяговых электродвигателей задней тележки; 24 — подвесной болт; 25 — задняя тележка; 26 — вспомогательный пульт; 27—ручной тормоз; 28—калорифер; 29—шкаф для одежды; 30 — двухмашинный агрегат; 31—главный резервуар (4 х 250 л); 32—боковые жалюзи шахты холодильника; 33—компрессор; 34 — гидромеханический редуктор; 35—запасной резервуар (78 л); 36 — пульт управления тепловозом; 37—радиостанция Кабина машиниста III сварена из стальных листов и обшита перфорированным аргиллитом, под который уложены пакеты с наполнителем из тепло- и звукоизоляционного материала. В кабине установлены два пульта управления: основной и вспомогательный, под которым находится ручной тормоз. Также в кабине машиниста установлено оборудование для эксплуатации тепловозов по системе двух единиц. В заднем кузове размещена щелочная аккумуляторная батарея, которая установлена в два яруса на приваренных к кузову стеллажах. В боковых стенках заднего кузова сделаны двустворчатые двери 4 для осмотра батареи. В заднем кузове находятся два песочных бункера с общей заправочной горловиной 3, а на торце установлены задний прожектор 2 и задние буферные фонари 1.  Рис. 7.14. Кузов тепловоза ЧМЭЗ: 1,16—задние и передние буферные фонари; 2,15—задний и передний прожекторы; 3, 14—заправочные горловины задней и передней песочниц; 4,10,13—двустворчатые двери; 5,8— одностворчатые двери; 6— тепло-и звукоизоляционная стенка; 7, 9—съёмные крыши; 11—боковые стенки шахты холодильника; 12— крыша шахты холодильника; 17— крышка; 18—21 — люки; I — передний кузов; II — кузов машинного отделения; III— кабина машиниста; IV — задний кузов Главная рама тепловоза (рис. 7.15) представляет собой жёсткую сварную стальную конструкцию, основой которой являются две продольные сварные балки двутавровой формы. К ним приварены все остальные элементы рамы. Две шкворневые балки 10, две поперечные балки 77 и два буферных бруса 9 по концам соединяют продольные балки в одно целое.  Рис. 7.15. Главная рама тепловоза ЧМЭЗ: 1 — стяжной ящик; 2 — автосцепка; 3 — подножка; 4 — поручни; 5 — ручной тормоз; 6 — подвес; 7 — консоль; 8—шкворень; 9—буферный брус; 10—шкворневая балка; 11 — поперечная балка; 12—плита; 13 — продольная балка На расстоянии 3670 мм от торцов рамы приварены две шкворневые балки 10 коробчатого сечения. Снизу к центру шкворневой балки приварен стальной шкворень 8 диаметром 278 мм. Для уменьшения износа при передаче продольных усилий (тяговых и тормозных) к наружной цилиндрической поверхности шкворня приварены две сменные накладки из марганцовистой стали. Концы шкворневых балок 10 усилены приваркой горизонтальных и вертикальных листов, образующих жёсткие коробки. К ним приварены вертикальные консоли 7, подвесы 6 и упорные плиты под домкраты. Для равномерного распределения нагрузки по осям тепловоза внутри коробок и шкворневых балок расположены балластные грузы. Вертикальные нагрузки от главной рамы передаются тележкам через консоли 7 и подвесные болты. Поскольку в средней части рамы расположены дизель и генератор, она усилена двумя поперечными балками 11, концы которых усилены прямоугольными плитами 12 для размещения на них через резиновые пластины силовой установки. Топливный бак подвешен в средней части рамы и крепится к ней посредством 12 усилительных бонок (по шесть с каждой стороны) с ввернутыми в них шпильками (М24). С этой же целью к нижним полкам продольных балок рамы тепловоза приварены стальные плиты (по три с каждой стороны). Четыре упорных угольника, приваренные к баку после его подвешивания, не допускают его продольного перемещения. Главная рама опирается на тележки через восемь подвесных болтов 1 (рис. 7.16), на гайки 13 которых передаётся вертикальная нагрузка от главной рамы тепловоза. Головка подвесного болта опирается на консоль 7 рамы тележки через шаровую опору (вкладыш 5 и гнездо 6). Под головку болта устанавливают стальную шайбу 2 и резинометаллические прокладки 3, между которыми кладут стальные прокладки 4. Гнездо 6 своим выступом входит в вырез консоли 7, а гнездо 11 — в вырез балочки 9 для надёжной фиксации гнезда. Шаровые опоры обеспечивают поворот тележек относительно рамы тепловоза при вписывании в кривые участки пути. Наклонное расположение подвесных болтов способствует быстрому возврату тележек в исходное положение после выхода тепловоза из кривой, что уменьшает вертикальный подрез гребней бандажей. Главная рама тепловоза изолирована от тележек резинометаллическими прокладками 3 и заземлена через гибкие шунты на каждой тележке. Бесчелюстная тележка (рис. 7.17) состоит из рамы, трёх колёсно-моторных блоков, рессорного подвешивания и тормозного оборудования. На правом торце первой колёсной пары задней тележки установлен привод скоростемера. К раме тележки прикреплены тормозной 10 и песочный 1 трубопроводы.  Рис. 7.16. Подвеска главной рамы тепловоза ЧМЭЗ: I — подвесной болт; 2 — шайба; 3 — резинометаллическая прокладка; 4 — стальная прокладка; 5, 12 — сферические вкладыши; 6, 11 —гнёзда; 7—консоль рамы тележки; 8 — консоль главной рамы; 9 — балочка; 10—вилка; 13—гайка; 14—шплинт Главные элементы рамы тележки: две продольные 18, две поперечные 11 и шкворневая 8 балки. Продольная балка 18 коробчатого сечения сварена из двух частей, каждая из которых представляет собой пустотелую стальную отливку, изготовленную за одно целое с консолью 12. Через четыре таких консоли рама тележки соединяется с главной рамой тепловоза. К продольным балкам приварены: кронштейны 2 для крепления тормозной рычажной передачи, кронштейны 3 для крепления четырёх тормозных цилиндров 20, тарелки 24 для цилиндрических пружин 16 и вилки 25 для крепления шести гидравлических гасителей колебаний 15. Перемещение кузова относительно тележек ограничивается резинометаллическими упорами 7 7, приваренными снаружи к серединам продольных балок. Для ограничения вертикального перемещения букс к продольным балкам снизу прикреплены такие же упоры 23.  Рис. 7.17. Тележка тепловоза ЧМЭЗ: 1 __ труба песочницы; 2—кронштейны для крепления тормозной рычажной передачи; 3—кронштейн для крепления тормозного цилиндра; моторно-осевой подшипник; 5—колёсная пара; б—гибкий рукав подвода воздуха; 7—тяговый электродвигатель; 8 — шкворневая балка; 9 — накладка; 10—тормозной трубопровод; 11 — поперечная балка; 12 — консоль; 13 — балансир; 14 — фартук; 15 — гидравлический гаситель колебаний; 76—цилиндрическая пружина; 77,23—резинометаллические упоры; 18—продольная балка; 19—палец; 20—тормозной цилиндр; 21 — роликовая букса; 22—кожух тягового редуктора; 24— тарелка; 25—вилка; 26—кронштейн для крепления песочной трубы Две поперечные балки 77 коробчатого сечения соединяют между собой продольные балки рамы тележки. К поперечной балке 77 приварен кронштейн с выступами для монтажа пружинной подвески тяговых электродвигателей 7. В центре шкворневой балки 8, приваренной к поперечным балкам 77, устроено гнездо под шкворень главной рамы тепловоза. К стенкам гнезда прикреплены четырьмя шпильками накладки 9. Зазор между накладками гнезда и шкворнем главной рамы тепловоза допускается не более 8 мм. Колёсно-моторный блок состоит из колёсной пары 5 и тягового электродвигателя 7. Колёсная пара в сборе с роликовыми буксами 27 через балансиры 13 соединена с фартуками рамы тележки (к одному фартуку прикреплён один балансир, а к другому — два). Тяговый электродвигатель 7 опирается на раму тележки через пружинную подвеску, а на ось колёсной пары — через два моторно-осевых подшипника 4. Одноступенчатое рессорное подвешивание (рис. 7.18) расположено между рамами тележек и колёсными парами, его статический прогиб равен 102,5 мм. Вес передается на каждую ось через две группы пружинных рессор и два балансира. В рессорное подвешивание входят гидравлические гасители колебаний пружинных рессор.  Рис. 7.18. Рессорное подвешивание тепловоза ЧМЭЗ: 1 — резинометаллический упор; 2 — продольная балка рамы тележки; 3 — тарелка; 4 — болт- 5 — резинометаллическая прокладка; 6 — шайба; 7— гидравлический гаситель колебаний; 8 — вилка; 9 — гайка; 10,11 — внутренняя и наружная пружины; 12 — балансир; 13—резинометаллическая втулка; 14 — шпонка; 15 — сменная втулка; 16— фартук; 77—палец; 18 — фланец; 19 — штифт На оси колёсной пары установлен балансир 12, одновременно являющийся корпусом буксы. В конце длинного плеча балансира есть отверстие для резинометаллической втулки 13, которая запрессовывается усилием 100 кН (10 тс). Балансир соединён с рамой тележки пальцем 17, который проходит через стальные сменные втулки 15 и резинометаллическую втулку 13. Балансир перемещается относительно рамы тележки, сминая резину во втулке, что способствует гашению колебаний пружинных рессор. Такая конструкция узлов соединения колёсных пар с рамой тележки улучшает условия вписывания тепловоза в кривые участки пути, так как колёсные пары не только перемещаются вдоль их оси, но и поворачиваются на небольшой угол. Зазор между торцами резинометаллической втулки 13 и втулки 15 обеспечивает осевой разбег колёсной пары 3,0—3,5 мм. При сборке буксы необходимо установить одинаковые зазоры 1 мм по обоим торцам втулки 13. Короткое плечо балансира является опорой для двух цилиндрических пружин: наружной и внутренней 10 с разным направлением витков. Вверху пружины упираются в тарелку 3, приваренную к продольной балке 2 рамы тележки. Между тарелкой 3 и верхним торцом пружин установлены резинометаллическая прокладка 5 и стальная шайба 6. Внизу пружины входят в гнездо короткого плеча, в центре которого есть отверстие диаметром 80 мм. Внутри пружин проходит болт 4, вваренный в тарелку 3. Короткое плечо балансира заканчивается вилкой 8 для соединения с ушком гидравлического гасителя колебаний 7 для гашения колебаний пружинных рессор. Колёсная пара (рис. 7.19) состоит из оси 3, двух колёсных центров 6, двух бандажей 7, двух стопорных колец 8 и зубчатого колеса. Ось колёсной пары 3 изготовлена с различными диаметрами по длине в зависимости от назначения её частей: крайние части диаметром 170 мм — под роликовые буксовые подшипники; подступичные части диаметром 205 мм — для напрессовки колёсных центров; ступенчатый переход от шеек к подступичным частям диаметрами 174 и 188 мм; подступичная часть диаметром 210 мм — для напрессовки зубчатого колеса; такой же диаметр у шеек под моторно-осевые подшипники; между шейками — средняя часть оси диаметром 196 мм.  Рис. 7.19. Колёсная пара тепловоза ЧМЭЗ: 1—зубчатое колесо; 2—вкладыш моторно-осевых подшипников; 3—ось; 4—пылевая шайба; 5—хомут; 6—колёсный центр; 7— бандаж; 8—стопорное кольцо; а, д—шейки оси; б—предподступичная часть оси; в, г — подступичные части оси; е — средняя часть оси; л — пробка; м, н, о, п — наклонные отверстия Для снятия роликовых подшипников при полной ревизии букс по торцам оси есть осевые сверления диаметром 5 мм, которые соединены радиальными отверстиями диаметром 3 мм с кольцевыми канавками шириной 4 мм на наружной поверхности буксовых шеек. На конце осевого сверления сделана расточка и нарезана резьба М16х1,5 под штуцер гидравлического пресса, которым нагнетают масло в канавку. Зубчатое колесо 1 изготовлено из легированной стали и напрессовано на ось в холодном состоянии усилием 600—800 кН (60—80 тс). Для облегчения напрессовки отверстие диаметром 210 мм в ступице зубчатого колеса с двух сторон расточено под конус 1:20 на глубину 10 мм, а для съёма зубчатого колеса с помощью гидропресса в его ступице сделано отверстие диаметром 5 мм и кольцевая канавка шириной 3 мм. У зубчатого колеса 76 зубьев, наружная поверхность которых закалена токами высокой частоты на глубину 2—5 мм с последующим низким отпуском. Колёсные центры б дискового типа напрессованы на ось в холодном состоянии усилием до 1500 кН (150 тс) с натягом 0,3—0,4 мм. Для предотвращения задира сопрягаемых поверхностей отверстия в ступице колёсного центра диаметром 205 мм с обеих сторон расточены под конус 1:10. В ступице сделаны наклонное отверстие и кольцевая канавка для спрессовки колёсного центра с оси. В диске колёсного центра сделаны два отверстия диаметром 45 мм для транспортировки колёсной пары и крепления её при обточке на токарном станке. Перед механической обработкой бандажи 7закаливаются с последующим отпуском. Поверхность катания, в которую плавно переходит гребень, состоит из двух конических участков с уклоном 1:20 для устойчивого положения колёсной пары на рельсах и 1:7 для вписывания в кривые участки пути. Для сборки колёсной пары как для колеи шириной 1520 мм, так и для колеи шириной 1435 мм подступичные части оси выполнены удлинёнными. Буксы сконструированы с двухрядными роликовыми сферическими подшипниками (рис. 7.20), установленными в корпусах, которые одновременно являются балансирами рессорного подвешивания. Эта конструкция буксы проще, так как отпадает необходимость в специальном осевом упоре, поскольку такой подшипник одновременно является самоустанавливающимся, т.е. он обеспечивает нормальную работу буксового узла при небольших перекосах оси относительно корпуса буксы.  Рис. 7.20. Роликовая букса тепловоза ЧМЭЗ: 1 —болт; 2—ролик; 3—отбойное кольцо; 4—сменное кольцо; 5—войлочное кольцо; 6, 8 — задняя и передняя крышки; 7 — резиновое кольцо; 9 —шейка оси; 10,11 — внутреннее и наружное кольца роликового подшипника; 12 — корпус буксы; 13—сепаратор Роликовый подшипник состоит из внутреннего 10 и наружного 11 колец и двух рядов сферических роликов 2 в сепараторах 13. Подшипник насаживают на шейку 9 оси колёсной пары в горячем состоянии для необходимого натяга между шейкой оси и кольцом 10. Корпус 12 буксы после насадки на наружную поверхность кольца 11 закрывается двумя крышками 6 и 8. Для уплотнения между крышками и корпусом буксы ставятся резиновые кольца 7. На предподступичную часть оси свободно надевается задняя крышка 6. В кольцевую канавку крышки предварительно ставится прожированное войлочное кольцо 5. На ось с натягом надевается сменное стальное кольцо 4 для защиты оси от износа из-за трения войлочным кольцом 5. Для уплотнения камеры смазки буксового узла, кроме войлочного кольца 5, на ось до упора в кольцо 4 насаживается в нагретом состоянии стальное отбойное кольцо 3. В буксу при сборке закладывается 1,25 кг смазки ЖРО, при этом передняя крышка заполняется на 1/3 объёма, а остальная смазка равномерно распределяется между кольцами и роликами подшипника. Тяговый привод и колёсно-моторный блок. От якоря тягового электродвигателя вращающий момент к оси колёсной пары передаётся через тяговый редуктор, состоящий из зубчатого колеса и напрессованной на коническую часть вала якоря ТЭД шестерни. В тепловозах применена опорно-осевая подвеска, т.е. тяговый электродвигатель опирается через пружинную опору на раму тележки и через вкладыши моторно-осевых подшипников — на ось колёсной пары. Пружинная опора состоит из трёх цилиндрических пружин, расположенных между двумя стальными балочками, в которых расточено по три гнезда. Пружинная опора стягивается двумя болтами и устанавливается между выступами рамы тележки и носиками остова тягового электродвигателя. Для предохранения от износа носиков к ним приварены сменные пластины из марганцовистой стали. В моторно-осевой подшипник входят: комплект вкладышей и разъёмный корпус, образованный приливом остова тягового электродвигателя и шапкой (крышкой), и четыре болта М30. На внутреннюю поверхность вкладышей наносится слой бронзы. Один вкладыш установлен в остове тягового электродвигателя, а второй — в шапке; между вкладышами и осью колёсной пары оставляется зазор для смазки 0,45—2,5 мм. Крышка (шапка) является камерой для смазки осевым маслом марки 3 или JI в зависимости от времени года. К оси смазка подводится польстером, который состоит из хлопчатобумажных фитилей, прожированных в масле и укреплённых в стальной обойме. Польстер прижимается к шейке оси пружинами, установленными между обоймой и фланцем. Собранный польстер крепится к крышке (шапке) двумя болтами М12, ввёрнутыми во фланец. При этом смазка подаётся нормально, если фитили выступают на 10 мм. Тормозная рычажная передача, установленная на раме тележки, прижимает тормозные колодки к колёсам с обеих сторон, т.е. является двусторонней. Она собрана из четырёх одинаковых по конструкции групп. Каждая из них управляется тормозным цилиндром и состоит из рычагов, тормозных тяг, подвесок, винтовой стяжки, трёх башмаков с тормозными колодками. Тормозной цилиндр диаметром (203 мм) прикреплён шестью болтами М16 к кронштейну 3 (см. рис. 7.17), приваренному снаружи к продольной балке рамы тележки. На переднем конце верхних тормозных тяг есть устройство для регулирования выхода штока. |

| Возможно вас заинтересует информация по следующим меткам (темам): |

|

,

,

,

,

|

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|

Справочник

Справочник