|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,162

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

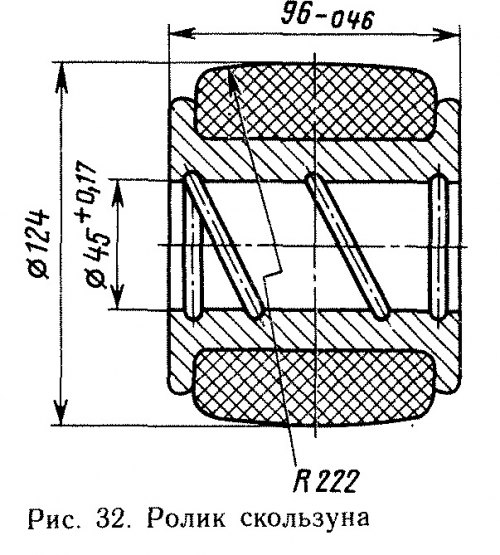

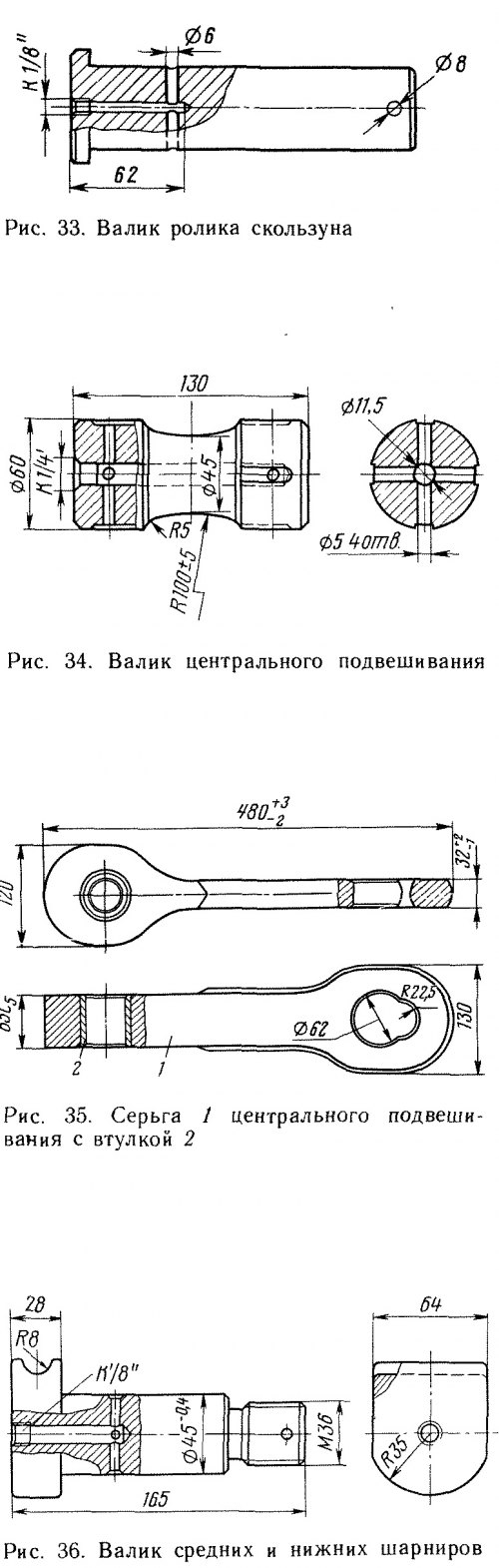

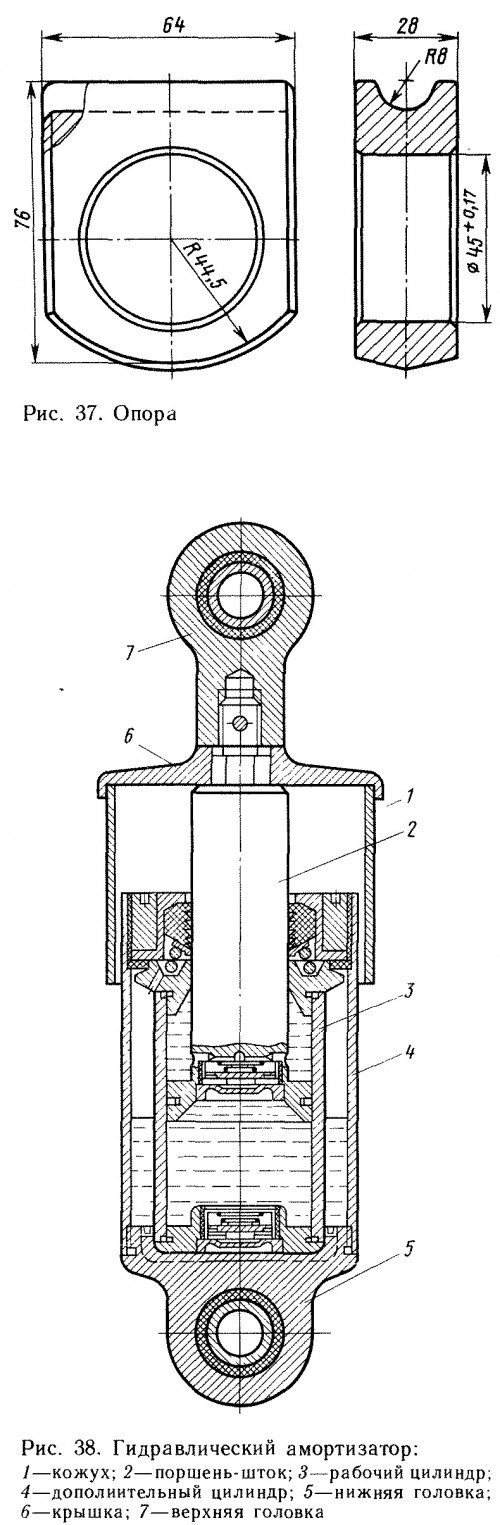

Тема: Вагоны метро. Центральное подвешиваниеВагоны метро. Центральное подвешивание Рессорное подвешивание состоит из буксового и центрального. Последнее служит для передачи тягового усилия от тележки кузову вагона, нагрузки от веса кузова на раму тележки, а также подрессоривает кузов относительно тележек, смягчая толчки и удары, возникающие от неровностей рельсового пути и при вписывании в кривые участки во время движения подвижного состава. Для снижения сил трения, вредно сказывающихся на надрессорном строении при передаче жестких ударов, в центральном подвешивании, как и в буксовом подвешивании тележек, применяют двухрядные цилиндрические пружины. По конструкции, а также по технологии изготовления и ремонта они значительно проще листовых эллиптических рессор. Подвешивание, выполненное с применением цилиндрических пружин, более чем в полтора раза легче эквивалентного по статическому прогибу рессорного подвешивания с эллиптическими рессорами.  Однако почти полное отсутствие сил сопротивления при работе центрального подвешивания является существенным недостатком. От каждого толчка, переданного от колес на раму, кузов вагона долго раскачивается на рессорном подвешивании. Для гашения колебаний, возникающих при движении подвижного состава в центральном подвешивании тележек, применяют гидравлические амортизаторы. Центральное подвешивание (рис. 30) тележек вагонов Е, Еж, их модификаций и 81-717, 81-714 состоит из центральной балки с пятниковым устройством и роликовыми скользунами, четырех комплектов двухрядных цилиндрических пружин с верхними и нижними опорами и резиновыми прокладками, двух поддонов, в гнезда которых устанавливают комплекты пружин, четырех двухшарнирных серег, закрепленных в поперечных балках рамы четырьмя валиками центрального подвешива- ния. При помощи восьми валиков средних и нижних шарниров с шайбами-опорами и 16 рамок-подвесок поддоны шарнирно соединены с серьгами. Центральная балка шарнирно связана с рамой тележки двумя гидроамортизаторами. Для предохранения от падения на путь во время движения в случае обрыва элементов подвешивания на специальных кронштейнах поперечных балок рамы закреплены через предохранительные скобы. Центральное подвешивание не регулируют по высоте. Составные подвески в местах сочленения имеют шарниры с хорошей подвижностью в двух взаимно перпендикулярных плоскостях. Центральная балка 4 (рис. 31) сварной конструкции имеет коробчатое сечение, изготавливается из стального листа и литых деталей. По концам верхней полки балки приварены литые опоры для обрезиненных роликовых скользунов 5, а к нижней полке — две опоры с круглыми гнездами. Балка этими гнездами опирается через резиновые прокладки и опоры на комплекты пружин. На торцах к нижним опорам балки приварены кронштейны крепления гидроамортизаторов. На боковых полках с двух сторон приварены четыре наличника боковых скользунов, которые ориентируют балку в центральном проеме рамы и служат для передачи тяговых усилий. В центре верхняя и нижняя полки имеют сквозное отверстие диаметром 85 мм, в которое входит шкворень 7, закрепленный в шкворневой балке 1 рамы вагона. При помощи шкворня осуществляют связь кузова с тележкой. На верхней полке балки в центре приварена центрирующая накладка с круглым гнездом, в которое устанавливают резинометаллический амортизатор 8 и подпятник 9 с вогнутой сферической опорной поверхностью. Пятник 3, закрепленный на шкворневой балке 1 рамы вагона, выпуклой сферической поверхностью входит в подпятник. В центре пятник и подпятник имеют отверстие для шкворня, а на опорных сферических поверхностях — радиальные и кольцевые смазочные канавки. Перед монтажом на вагон пятник и подпятник проверяют на площадь соприкосновения опорных поверхностей, которая должна быть не менее 75 %. Контроль производят при помощи краски. Роликовые скользуны (рис. 32) устанавливают в верхних опорах на валиках. Металлический ролик имеет форму катушки, изготавливается методом штамповки из стали с последующей механической обработкой. Отверстие для валика диаметром 45 мм имеет спиральную смазочную канавку. Обработанный ролик обрезинивают в пресс-форме. Наружный диаметр обрезиненного ролика 124 мм, опорная поверхность резины выполнена радиусом 222 мм. В эксплуатации не допускаются отслоение резины от металлической арматуры, а также трещины, надрывы и другие повреждения резины.  Валик ролика (рис. 33) изготавливают из стали 40 X. Он имеет со стороны головки центральное отверстие для смазки глубиной 62 мм и отверстие диаметром 6 мм для выхода смазки на рабочую поверхность. В коническую резьбу К 1/8" завинчивают пресс-масленку, через которую в процессе эксплуатации запрессовывают смазку. Валик с роликом в опоре фиксируют шплинтом диаметром 8 мм.  Четыре комплекта пружин устанавливают попарно в гнезда двух поддонов, подвешенных при помощи рамочных подвесок и валиков нижних и средних шарниров к серьгам. Серьги при помощи валиков центрального подвешивания закреплены в поперечных балках рамы тележки (верхний шарнир). Валики центрального подвешивания (рис. 34) изготовлены из стали 40 X, по концам имеют опорные цилиндрические поверхности диаметром 60 мм и длиной 40 мм. Средняя, часть валика, на которой подвешивается серьга, имеет седлообразную форму с радиусом 100 мм. В торце валика сверлят глухое осевое отверстие диаметром 11,5 мм и нарезают коническую резьбу К 1/4", в которую ввинчивают колпачковую масленку или специальный наконечник с пресс-масленкой. В цилиндрических частях валик имеет четыре отверстия диаметром 5 мм для подачи смазки к опорным, трущимся поверхностям. После механической обработки валик подвергают термообработке, среднюю часть зачищают наждачной бумагой. Валик контролируют на магнитном дефектоскопе. Трещины и другие дефекты не допускаются.  Серьги центрального подвешивания (рис. 35) изготавливают методом штамповки из стали 35 с последующей механической обработкой проушин, расположенных по концам серьги во взаимно-перпендикулярных плоскостях. Верхняя проушина имеет фигурное отверстие, выполненное по двум диаметрам со смещением центров по оси серьги. В это отверстие вставляется валик центрального подвешивания и закрепляет серьгу в поперечной балке рамы тележки. Опорная поверхность отверстия термообработана до твердости HRC 40 на глубину от 1 до 4 мм. В нижней проушине сверлят отверстие диаметром 55 мм и запрессовывают втулку. При монтаже центрального подвешивания в отверстие нижней проушины вставляют валик с опорой (средний шарнир). Вновь изготовленные серьги подвергают испытанию на растяжение нагрузкой 150 кН в течение 3 мин, после чего их проверяют на магнитном дефектоскопе. Дефекты и их исправление не допускаются. Валики средних и нижних шарниров (рис. 36) изготавливают из стали 40 X методом штамповки с последующей механической обработкой. Головка валика имеет прямоугольную форму с одной закругленной гранью. На прямой грани находится продольная полукруглая выемка радиусом 8 мм. Цилиндрическая часть валика диаметром 45 мм имеет резьбу на конце. Длина цилиндрической части без резьбы на 28 мм больше толщины проушины серьги. На свободную часть валика при монтаже надевают опору (рис. 37), которая повторяет форму головки валика с центральным отверстием диаметром 45 мм. Валики с опорами в серьгах и поддонах закрепляют корончатыми гайками М36 и фиксируют шплинтами. Для подачи смазки к трущимся поверхностям шарниров в торцах валиков со стороны головок имеются осевые смазочные отверстия диаметром 8,6 мм и по два радиальных отверстия диаметром 6 мм. Осевые отверстия имеют коническую резьбу К 1/8" для пресс-масленок.  Валики с опорами монтируют в отверстиях приливов нижних поддонов центрального подвешивания (нижний шарнир). Соединение среднего и нижнего шарниров выполняют при помощи рамочных подвесок. Подвески изготавливают из стали 35 методом штамповки с последующей механической обработкой опорных поверхностей. Готовые подвески подвергают испытанию на растяжение с нагрузкой 80 кН. Остаточное удлинение подвесок не допускается. После испытания на растяжение подвески контролируют на магнитном дефектоскопе. Дефекты, выявленные дефектоскопией, не допускаются. Перед монтажом центрального подвешивания на тележку пружины подбирают в комплекты по высоте в свободном состоянии и под нагрузкой. Разность комплекта пружин должна быть не более 2 мм, а разность высот пружин одной тележки — не более 3 мм. Осуществляют подбор подвесок по длине. Разность внутренних размеров двух подвесок для каждой серьги должна быть не более 0,5 мм. Во все трущиеся поверхности в шарнирных соединениях закладывают смазку УС-2 (солидол жировой) или ЛЗ ЦНИИ. При установке предохранительных скоб проверяют зазор между предохранительной скобой и поддоном, который должен быть в пределах 15—25 мм. Учитывая, что центральное подвешивание не регулируется по высоте, зазор обеспечивается подбором скоб или постановкой деревянных прокладок на предохранительные скобы. Гидравлический гаситель колебаний (рис. 38) устанавливают на тележках под углом 35° к горизонтальной плоскости. Такая установка позволяет гасить как вертикальные, так и горизонтальные колебания подвижного состава. Гаситель крепят одним концом к кронштейну центральной балки, а другим к кронштейну на продольной балке рамы тележки. Он состоит из рабочего цилиндра, в котором перемещается поршень с уплотнительным кольцом. В поршне и в нижней части цилиндра имеются клапаны. Нижний клапан состоит из стакана, в котором располагаются регулировочные прокладки толщиной 0,18—0,2 мм в количестве 8—12 шт., а также из дроссельной прокладки, нажимной пружины и прокладки-звездочки. Клапаны в поршне и в днище рабочего цилиндра закреплены специальными гайками. Рабочий цилиндр вставлен в дополнительный. Между цилиндрами имеется полость для масла. В верхнюю часть рабочего цилиндра вставлена специальная головка с отверстиями для сообщения с наружной полостью гасителя. Уплотнение штока поршня осуществляют резиновой манжетой, которая снизу поджимается нажимной пружиной, а сверху фасонной тарельчатой шайбой, ввернутой в наружный цилиндр. Конец штока поршня имеет шестигранник, на который надевается предохранительный кожух, и резьбу для навертывания верхней головки для крепления амортизаторов. Принцип работы гасителя колебаний заключается в следующем: при увеличении нагрузки и сжатии гасителя поршень перемещается вниз и масло, являющееся рабочей жидкостью, через клапан поршня перетекает из нижней полости вверх, в надпоршневую камеру. Так как объем надпоршневой камеры меньше, чем объем подпоршневой, избыток масла с большим усилием будет продавливаться через нижний клапан в дополнительную полость. При снятии нагрузки и растяжении гасителя поршень будет перемещаться вверх, а масло через верхний клапан продавливаться в подпоршневую камеру. В нижней полости из-за недостатка перетекающего масла создается разряжение, которое пополняется за счет масла из дополнительной полости через нижний клапан. Гаситель колебаний может развивать силу сопротивления перетеканию масла при сжатии и растяжении 4—4,4 кН (при ходе штока 25 мм с частотой 50 колебаний в минуту). В качестве рабочей жидкости в гасителе применяют приборное масло МУП или авиационное масло АМГ-10 в количестве 0,5 л. Перед заливкой масло фильтруют через металлическую сетку № 18. Каждый гаситель колебаний подвергают испытаниям на специальном стенде со снятием диаграммы изменения усилий сжатия и растяжения. Регулировку значений усилия производят путем изменения числа регулировочных пластин в клапанах. После испытания на стенде убеждаются в отсутствии течи масла путем выдержки гасителей в горизонтальном положении в течение суток. Течь масла через сальниковое уплотнение и другие соединения не допускается. В эксплуатации ревизию гасителей выполняют через 6 мес. Через 3 мес (в промежутках между ревизиями) проверяют работоспособность гасителя без снятия его с тележки. Для этого отсоединяют верхнюю головку от кронштейна рамы и с помощью ломика прокачивают гаситель. Шток нормально работающего гасителя после двух-трех ходов перемещается плавно и с усилием. В неисправном гасителе шток перемещается рывками и свободно. Такие гасители подлежат изъятию из эксплуатации и внеочередной ревизии. |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [Статья: Метро] Вагоны метро. Букса и буксовое подвешивание | Admin | Статьи (метро) | 0 | 25.05.2012 10:07 |

| [Статья: Метро] Вагоны метро. Колесная пара и зубчатая передача | Admin | Статьи (метро) | 0 | 25.05.2012 09:25 |

| [Статья: Метро] Вагоны метро. Рама тележки | Admin | Статьи (метро) | 0 | 25.05.2012 09:10 |

| [Новости РЖД] Немецкий концерн Siemens намерен поставлять вагоны для московского метро | Admin | Новости на сети дорог | 0 | 02.03.2012 12:37 |

| Центральное бюро международных железнодорожных перевозок | Admin | Wiki | 0 | 01.03.2012 13:33 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|