|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 29,973

Поблагодарил: 398 раз(а)

Поблагодарили 5986 раз(а)

Фотоальбомы:

2576 фото

Записей в дневнике: 698

Репутация: 126089

|

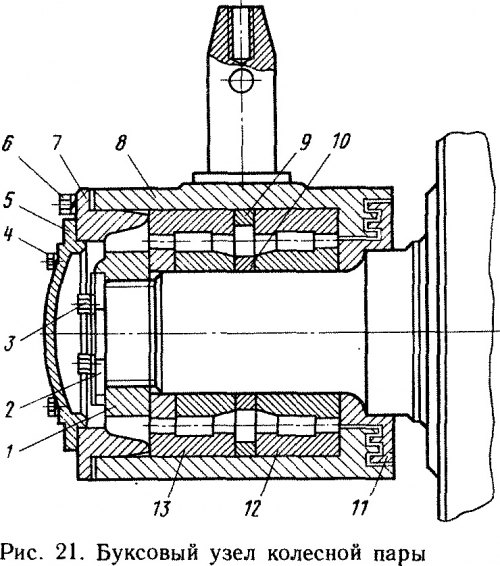

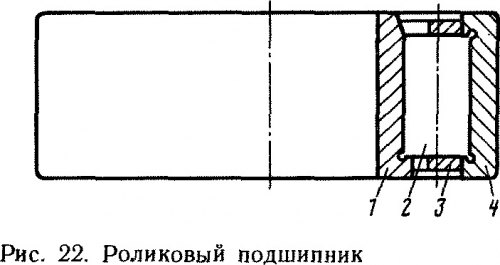

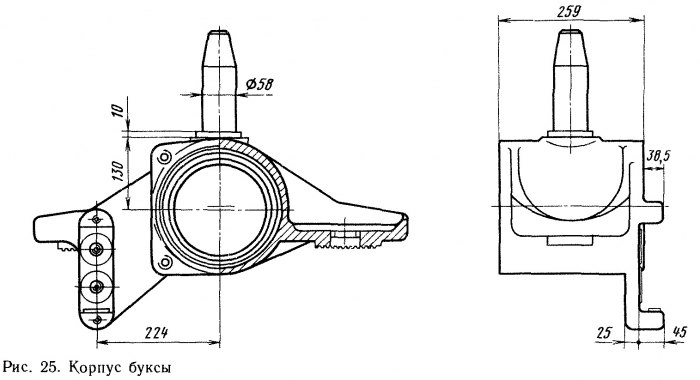

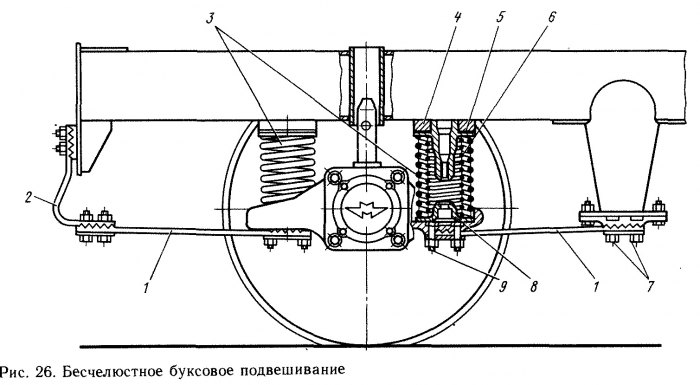

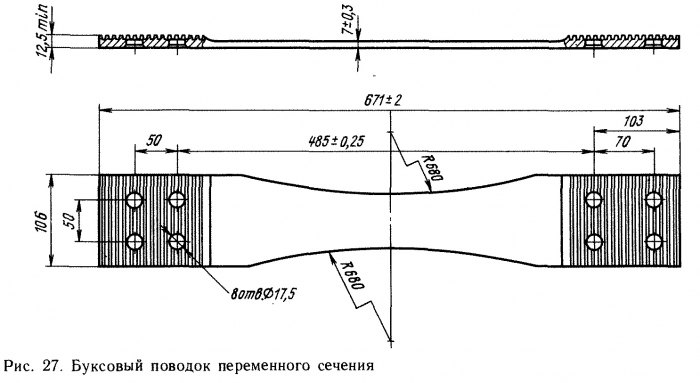

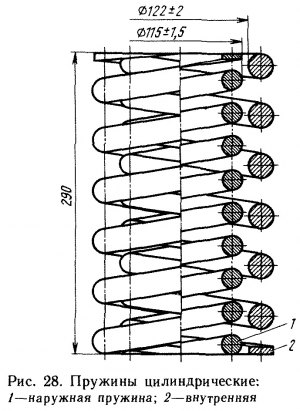

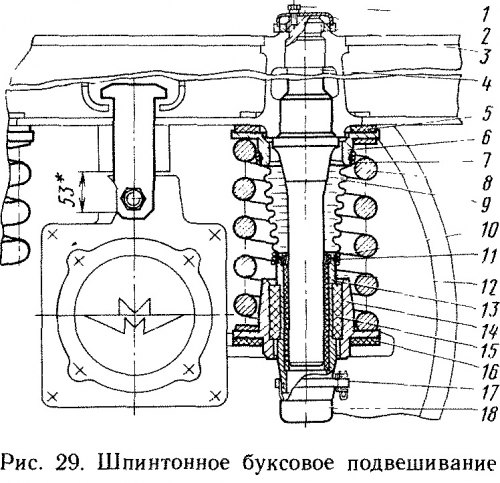

Тема: Вагоны метро. Букса и буксовое подвешиваниеВагоны метро. Букса и буксовое подвешивание Тележки вагонов метрополитена оборудованы двухступенчатым рессорным подвешиванием, представляющим собой систему рессор или пружин и связующих деталей. Первой ступенью является центральное подвешивание, которое обеспечивает подрессоривание кузова вагона относительно тележек. Вторая ступень — буксовое подвешивание, обеспечивающее подрессоривание рамы тележки относительно колесных пар. В случае автотранспорта непосредственное восприятие нагрузки дорогой осуществляется шинами, поэтому правильный шиномотаж https://с-моторс.com/shinomontazh/ - залог безаварийности на дорогах. Рессорное подвешивание служит для обеспечения плавного и безопасного хода подвижного состава, а также для передачи нагрузки от веса вагона и распределения ее между отдельными колесными парами. Нагрузка воспринимается колесными парами через пружины буксового подвешивания, которые опираются на крылья корпусов букс, смонтированных на шейках осей колесных пар. Буксовый узел (рис. 21). Этот узел колесной пары вагонов метрополитена состоит из двух цилиндрических роликовых подшипников 12 и 13, лабиринтного кольца 11, большого и малого дистанционных колец 9 и 10, осевой корончатой гайки 1, фиксирующейся стопорной планкой 2, крепительных болтов 3, 4 и 6, корпуса буксы 8, крепительной крышки 7 и контрольной крышки 5. Крепительную крышку крепят к корпусу буксы болтами, а контрольную — к крепительной. Роликовая букса воспринимает не только радиальные усилия от передаваемой ей вертикальной нагрузки, но и осевые, возникающие от центробежной силы. В буксах колесных пар применяют подшипники с цилиндрическими роликами. Подшипники (рис. 22) состоят из: внутреннего кольца 1, закрепляемого на шейке осн; наружного кольца 4, устанавливаемого в корпусе буксы; роликов 2, помещенных в сепараторе 3, который удерживает их на одинаковом расстоянии друг от друга. Сепаратор фиксируется на борта внутреннего или наружного кольца подшипника. Внутренние кольца подшипников устанавливают на шейку оси с натягом, а наружные в корпус буксы — свободно, со скользящей посадкой. Поворачиваясь вместе с осью, внутренние кольца увлекают за собой ролики, каждый из которых вращается вокруг своей оси и перекатывается между кольцами по дорожкам качения. Свободное перемещение роликов обеспечивается радиальным и осевым зазорами.  Радиальный зазор измеряется в свободном от нагрузок подшипнике. Он является суммой зазоров между дорожками качения колец и роликами. Осевым зазором роликового подшипника называется значение, на которое смогут взаимно смещаться наружные и внутренние кольца вдоль оси колесной пары. Он определяется суммой зазоров между торцами ролика и бортами колец. В буксах колесных пар применяют подшипники полузакрытого вида. Внутренние кольца таких подшипников имеют упорный борт, или вместо него съемное упорное кольцо, воспринимающее осевые нагрузки. Подшипники, расположенные у галтели шейки оси, называются задними, а размещенные у ее торца — передними.  Цилиндрические подшипники по сравнению с другими типами подшипников проще в изготовлении и дешевле, но они требуют тщательной подборки по радиальным зазорам и точности монтажа. Разница радиальных зазоров подшипников, установленных на одну шейку оси, допускается не более 0,04 мм. Увеличение этой разницы приводит к перекосу корпуса буксы и вызывает неравномерное распределение нагрузок по длине роликов, что ведет к их преждевременному износу и разрушению. Для снижения вредного влияния перекоса букс на работу подшипников и более равномерного распределения нагрузок на ролики их изготавливают не цилиндрической формы, а с модифицированной образующей, т. е. выполненной по кривой большого радиуса. Кольца н ролики подшипников изготавливают из хромистой стали ШХ 15, которая обладает высоким пределом упругости и сопротивлением усталости. Эти свойства стали необходимы, так как детали подшипников работают в условиях многократного переменного напряжения сжатия. Сепараторы цилиндрических подшипников рамной конструкции с гнездами для роликов выполняют из латуни методом центробежного литья. Крепление внутренних колец подшипников на шейку оси осуществляют методом горячей посадки и обес- печивают за счет натяга, который получается от разницы диаметров шейки оси и внутреннего кольца. Диаметр отверстия внутреннего кольца до нагрева должен быть меньше диаметра шейки оси. При нагреве до 110—120°С кольцо расширяется и без усилия надевается на шейку, а остывая, оно сжимается, плотно обхватывая ее. Усилие, возникающее за счет натяга, удерживает кольцо от проворота на шейке во время эксплуатации. Крепление подшипников и предотвращение их от сдвига в осевом направлении осуществляют при помощи шестигранной гайки с резьбой Ml 05, которая навинчивается на резьбовую часть шейки оси. Гайка (рис. 23) изготавливается из стали 35, на наружной стороне которой имеется 11 пазов для установки в них хвостовика стопорной планки (рис. 24), размещенной в пазу на торце шейки и крепящейся двумя болтами М14.  Болты крепления планки стопорятся проволочной скруткой в виде восьмерки. Корпус буксы (рис. 25) изготавливают из стали марки 25Л методом литья с последующей механической обработкой. Внутреннюю поверхность корпуса растачивают под скользящую посадку наружных колец подшипников. На торце корпуса со стороны заднего подшипника протачивают лабиринтные канавки, в которые при монтаже буксы входят выступы лабиринтного кольца. Кольцо горячей посадкой крепят на предподступичную часть оси. Лабиринтная часть буксы предохраняет подшипники от попадания в них влаги и загрязнения, а также препятствует выбросу смазки из буксы. С боковых сторон корпуса имеются два прилива в виде крыльев. В верхней части они имеют гнезда для установки в них деталей буксового подвешивания. На нижних плоскостях крыльев нарезаны гребенки и просверлены отверстия под болты М16 для крепления боковых поводков. В верхней части корпуса буксы приварен предохранительный штырь диаметром 40 мм. При монтаже рамы на колесные пары штыри букс с зазором в 2—3 мм входят во втулки, вваренные в продольные балки рамы. При изломе поводков связь колесных пар с рамой осуществляется с помощью штырей. В переднем торце корпуса имеется 8 резьбовых отверстий М20 для болтов крепления крепительной упорной крышки. Выступом крепительная крышка входит в корпус буксы и упирается в наружное кольцо переднего подшипника, закрепляя его.  На левом или правом крыле каждой буксы имеется кронштейн крепления токоприемника. Монтаж буксового узла колесной пары состоит из трех операций: монтажа деталей на предподступичную часть и шейку оси; сборки деталей в корпусе буксы; монтажа корпуса буксы с деталями на шейке оси и окончательного крепления буксы на оси. Лабиринтное кольцо в горячем состоянии насаживают на предподступичную часть оси до упора бурта в торец предподступичной части. Внутреннее, бортовое кольцо заднего подшипника 3042822 Л1М в нагретом состоянии монтируют на шейке оси до упора в лабиринтное кольцо. Малое дистанционное кольцо устанавливают в холодном состоянии, затем на шейку насаживают нагретое внутреннее безбортовое кольцо переднего подшипника 30232822 Л2М. Все детали поджимают упорным кольцом и осевой гайкой. В таком состоянии детали остывают до температуры окружающей среды. Одновременно производят монтаж деталей в корпус буксы. Корпус устанавливают в вертикальное положение на лабиринтный торец. В канавку устанавливают войлочное уплотнение и на внутреннюю поверхность корпуса наносят тонкий слой смазки Л3 ЦНИИ. Затем в корпус последовательно опускают под собственным весом блок заднего подшипника (наружное кольцо с сепаратором и роликами), большое дистанционное кольцо и блок переднего подшипника. Ролики закрывают слоем смазки ЛЗ ЦНИИ. После остывания внутренних колец на шейке оси отворачивают осевую гайку, снимают упорное кольцо подшипника и щупом 0,05 мм проверяют зазоры между кольцами. Допускается прохождение щупа на половине длины окружности. Корпус буксы вместе с блоками подшипников надевают на шейку до упора роликов заднего подшипника в борт внутреннего кольца, смонтированного на шейке. Устанавливают упорное кольцо переднего подшипника и производят затяжку осевой гайки. Гайка фиксируется стопорной планкой, хвостовик которой имеет наклон относительно продольной оси под углом 4°. Сделано это для того, чтобы в одном из четырех возможных положений планки в пазу на торце оси хвостовик попадал в паз коронки осевой гайки. Затем фиксируют планку двумя болтами и проволочной скруткой. Крепительная крышка выступом закрепляет наружное кольцо переднего подшипника, исключая возможность его осевого перемещения. Затяжку крышки производят четырьмя болтами М20 с пружинными шайбами. Болты затягивают равномерно, чтобы между фланцем крышки и торцовой поверхностью корпуса буксы оставался равномерный зазор, не ме нее 1,5 мм по всей окружности крышки. В собранный буксовый узел закладывают смазку ЛЗ ЦНИИ, общее количество которой должно быть приблизительно 1,6 кг. Буксу закрывают контрольной крышкой на четырех болтах М12. Правильность монтажа буксового узла проверяют по легкости поворота буксы от руки. Разбег буксы вдоль оси колесной пары или аксиальный разбег должен быть в пределах 0,6—1,1 мм. Радиальный зазор в подшипниках допускается в пределах 0,1—0,35 мм. Буксовое подвешивание. Тележки вагонов метрополитена первых выпусков имели челюстное буксовое подвешивание. Связь рамы тележки с колесными парами и передача тягового усилия осуществлялись при помощи челюстей, приваренных попарно к продольным балкам рамы и образующих буксовый проем. При монтаже тележки буксы колесных пар по специальным направляющим на корпусе устанавливались между челюстями в буксовом проеме рамы. Во время движения вагона боковые удары, возникающие при прохождении кривых участков пути и случайных неровностях, жестко воздействовали на раму тележки, а силы трения между челюстями и направляющими букс полностью передавались на надрессорное строение. Для улучшения плавности хода подвижного состава и снижения дополнительных нагрузок, передаваемых раме тележки, на вагонах Е и всех последующих сериях применяют бесчелюстное буксовое подвешивание (рис. 26), которое состоит из: буксовых (прямых) поводков 1, крайнего (изогнутого) поводка 2 деталей крепления поводков к буксе и к кронштейнам рамы 9 и 7, двух комплектов двухрядных цилиндрических пружин 3, верхних 6 и нижних 8 опор, резиновых 4 и регулировочных о прокладок, крепительных болтов М16 7, 9. Связь колесных пар с рамой тележки осуществляют при помощи поводков, которые ведут и удерживают колесную пару в положении, перпендикулярном оси пути. Наличие крайнего (изогнутого) поводка позволяет колесной паре смещаться в поперечном и продольном направлениях относительно рамы тележки, что обеспечивает плавное вписывание подвижного состава в кривые участки пути. За счет крайних поводков также компенсируются монтажные погрешности и отклонения, допустимые при изготовлении поводков, корпусов букс и рам тележек. Во время движения поводки подвергаются одновременному действию различных нагрузок. Они изгибаются в вертикальной плоскости при просадке рамы тележки, упруго деформируются в поперечном направлении при прохождении тележками кривых участков пути, растягиваются и сжимаются при торможении и трогании с места подвижного состава. Наибольшие нагрузки испытывает буксовый поводок, жестко соединенный с кронштейном рамы тележки. Для удовлетворительной работы поводков большое значение имеет правильная технология их изготовления и строгое выполнение всех технических требований, предъявляемых к поводкам. Поводки изготовляют из полосовой рессорной стали марки 60С2А шириной 90 мм. На концах имеются гребенки с четырьмя отверстиями диаметром 17,6 мм. Высота зубьев гребенок 2,7 мм. Нарезку гребенок производят методом фрезерования гребенчатой фрезой. Минимальная толщина гребенок — 12,5 мм, а средней части поводка —7 мм.  Среднюю часть поводка обрабатывают фрезеровкой или прокаткой заготовок на специальных ковочных вальцах. Отверстия в гребенках для крепежных болтов сверлят в специальном кондукторе, обеспечивающем взаимное расположение зубьев гребенки и осей отверстий с отклонением не более 0,2 мм. После механической обработки поводки подвергают термообработке и упрочняющему дробенаклепу. В процессе выполнения данных операций возможна остаточная деформация поводков, поэтому их все проверяют на специальном приспособлении. Смещение одного конца поводка при закрепленном втором конце по гребенке и четырем отверстиям допускается не более двух миллиметров, при больших отклонениях разрешается поводки править в холодном состоянии с последующей термообработкой для снятия внутренних напряжений. Готовые поводки контролируют на магнитном дефектоскопе. Трещины, расслоения, а также другие дефекты и их исправление не допускаются. Отклонения, допущенные при изготовлении поводков, вызывают в процессе эксплуатации дополнительные нагрузки, которые приводят к излому поводков, преждевременному, интенсивному износу зубьев гребенок на кронштейнах рамы и корпусах букс, а также являются причиной нагрева буксовых подшипников. Крепление поводков к кронштейнам рамы и крыльям букс производят болтами М16, при этом зубья гребенок поводков должны входить во впадины гребенок кронштейнов и букс. Затяжку болтов выполняют тарированным ключом или гайковертом с моментом 98—117 Н-м. Такой вид крепления обеспечивает надежное соединение поводков с буксами и рамой тележки. В процессе эксплуатации установлено, что наиболее часто образование трещин и излом поводков происходят в зоне перехода гребенки в рабочую часть поводка, а также в сечении гребенки, ослабленном отверстиями под крепежные болты. С целью увеличения срока службы поводков и более надежной его работы на тележках вагонов 81-717, 81-714 применяют буксовые поводки перемен-' ного сечения (рис. 27). Эти поводки изготавливают из более широкой полосовой стали — 110 мм, т. е. зона трещинообразований усилена. Рабочая, средняя часть поводка выполнена более узкой, что делает его гибче и способствует более равномерному распределению нагрузок по всей длине поводка. С целью устранения микродефектов, образовавшихся при прокатке полосовой стали, а также для удаления с поверхностей поводка обезуглероженного слоя металла заготовки поводков по всем поверхностям подвергают механической обработке.  Опыт эксплуатации таких поводков показал, что срок их службы больше по сравнению с поводками, применяемыми на вагонах Е и его модификаций. В качестве рессор на тележках вагонов используют цилиндрические пружины (рис. 28), изготавливаемые из прутков круглого сечения пружинной стали марки 60С2А-ЗВ-Б. Пружины характеризуют их жесткостью или обратной ее величиной — гибкостью. Правильный выбор этих параметров позволяет обеспечить безопасность движения и плавный ход подвижного состава. При изготовлении пружин верхний и нижний витки выполняют так, чтобы их опорные поверхности были плоскими и перпендикулярными оси пружины. Жесткость пружин зависит от их диаметра, числа витков, толщины прутка, а также от высоты пружин в свободном состоянии. При недостаточной прочности одной пружины используют комплект пружин из двух, вложенных одна в другую. Двухрядные пружины применяют в рессорном подвешивании тележек всех типов вагонов метрополитена. При конструировании пружин диаметры витков и поперечного сечения прутков одного комплекта подбирают так, чтобы напряжение обоих пружин было одинаковым, иначе в результате неравномерного распределения нагрузок возможно перенапряжение стали в одной из пружин и ее излом. Для более равномерного распределения нагрузок между комплектами перед монтажом рессорного подвешивания пружины подбирают по высоте в свободном состоянии и при нагрузке, которую воспринимает один комплект пружин под весом вагона. Разность высот внутренней и на- ружной пружин одного комплекта в свободном состоянии допускается не более 2 мм. Разность высот комплектов для одной колесной пары под нагрузкой «тара» вагона допускается не более 3 мм. На тележках вагонов 81-717, 81-714 в буксовом подвешивании установлены пружины более жесткие по сравнению с пружинами тележек типа Е. Жесткость пружин увеличена за счет применения при их изготовлении прутков большего диаметра: для наружных пружин 28 мм вместо 27 мм; для внутренних пружин 18 мм вместо 17 мм, а также за счет увеличения высоты пружин в свободном состоянии до 290 мм вместо 275 мм. Характеристиками пружин являются их высота при наибольшем сжатии (до соприкасания витков) и направление навивки. Как правило, пружины одного комплекта выполняют с разным направлением навивки, левым и правым. Делается это для того, чтобы при сжатии одна пружина служила направляющей для другой, а витки не западали друг в друга. Недостатком пружин является их неспособность гасить высокочастотные колебания, вредно действующие на организм человека. Эффективным гасителем этих колебаний служит резина, одновременно обладающая ценным свойством — хорошей звукоизоляцией. Поэтому вместе с пружинами в рессорном подвешивании устанавливают резиновые прокладки, позволяющие значительно смягчить толчки и снизить уровень шума в салоне вагона во время движения.  На вагонах Е установлены прокладки толщиной 33 мм, наружный диаметр которых соответствует наружному диаметру пружин. На тележках вагонов 81-717, 81-714 толщина прокладок уменьшена до 23 мм за счет увеличения высоты пружин. Чтобы задать направление, в котором должны работать пружины, и объединить наружную и внутреннюю пружины в комплект, в рессорном подвешивании применяют верхние и нижние опоры. Опоры представляют стальной диск, в центре которого имеется конический выступ. При монтаже буксового подвешивания опоры коническим выступом входят во внутреннюю пружину комплекта. Суммарная высота конических частей верхней и нижней опор рассчитана таким образом, чтобы при максимальном сжатии пружин они упирались друг в друга. В случае излома пружин во время движения вагона опоры препятствуют выпаданию пружин и частично воспринимают нагрузку. Для того чтобы при необходимости без выкатки и разборки тележек можно было заменить комплект пружин или резиновую прокладку, в нижней опоре имеется углубление диаметром 50 мм и глубиной 28 мм и сквозное отверстие в центре диаметром 24 мм. В это отверстие и через отверстие в крыле буксы вставляют технологический болт с резьбой М22, который ввинчивают в резьбовое отверстие конической части верхней опоры. Завинчивая технологический болт, максимально сжимают комплект пружин, после чего, приподняв с помощью гидравлического домкрата раму тележки, заменяют прокладку или весь комплект пружин. Для снижения на поводки статических нагрузок, возникающих при перегрузке вагона в часы «пик», при монтаже буксового подвешивания производят регулировку высоты комплектов пружин с деталями путем установки дополнительных прокладок толщиной до 8 мм. При перегрузке вагона рама тележки опускается и поводки получают обратный прогиб. Оптимальный размер зазора между буксой и рамой тележки определен опытным путем и равен 55 мм. Замер выполняют между заплечиками предохранительного штыря, приваренного на кор- пусе буксы, и торцом втулки, вваренной в продольную балку рамы тележки при нагрузке «тара» вагона. Компенсирующие прокладки устанавливают между верхней опорой и резиновой прокладкой комплектно на все пружины колесной пары. Большое значение на работу буксового подвешивания оказывает положение гребенок на кронштейнах рамы, а также положение самих кронштейнов крепления поводков. При монтаже буксового подвешивания гребенки поводков должны точно совпадать с гребенками рамы. При отклонениях положения гребенок, а также в результате деформации или извернутости рамы, которую она может получить в процессе эксплуатации, для обеспечения прочного соединения (зубья гребенок поводков должны попасть во впадины гребенок рамы) поводки приходится упруго деформировать, т. е. еще до начала эксплуатации поводки находятся в напряженном состоянии, что отрицательно сказывается на их работе и работе всего буксового подвешивания. При креплении поводков к крыльям букс и кронштейнам рамы под головки болтов устанавливают специальные стальные прокладки толщиной 15 мм. На одной торцовой кромке прокладки делают полукруглую фаску. При монтаже поводков прокладки размещают так, чтобы фаска была обращена к средней части поводка. Делается это для того, чтобы зона, в которой поводок наиболее интенсивно подвергается упругой деформации и имеет концентраторы напряжений в виде впадин гребенки, смещалась на 20—30 мм к средней части поводка. Это приводит к более равномерному распределению нагрузок, воздействующих на поводок. Болты M16, которыми крепятся поводки, изготавливают из стали 40 X. Пружинные шайбы предохраняют болты от самоотворачивания. Крепление поводков к буксам колесных пар, крайних поводков к раме тележки, а также соединение крайних поводков с буксовыми осуществляют при помощи болтов с гайками и наружными шайбами. Болты, соединяющие прямые поводки с кронштейнами рамы, ввинчивают попарно в специальные планки с двумя резьбовыми отверстиями, которые вставляют в пазы гребенок. В связи с большим количеством дефектов, образующихся в буксовом подвешивании (трещины и изломы поводков, крепежных .деталей, из-носы гребенок, трещины в кронштейнах крепления буксовых поводков и продольных балках рамы в зоне приварки этих кронштейнов), было принято решение о разработке модернизированного шпинтонного буксового подвешивания. С 1988 г. начат выпуск вагонов метрополитена со шпинтонным буксовым подвешиванием, в котором функцию поводков выполняет шпинтонный узел.  Буксовое подвешивание (рис. 29) состоит из двух однорядных цилиндрических пружин, установленных через резиновые кольцевые прокладки и опоры на крыльях буксы. На них через резиновые прокладки и верхние опоры опираются продольные балки рамы тележки. Продольные и боковые усилия, возникающие при движении вагона по рельсовой колее, передаются от колесной пары к раме последовательно через шпинтоны 4, пластмассовые втулки 10, стаканы 12, резиновые втулки 15, опоры 14, резиновые кольца 16 крыльев букс. Вертикальную нагрузку от рамы крылья буксы воспринимают через пружины 8, деформации которых практически не препятствует пара трения шпинтон — полимерная втулка. Таким образом, вертикальную жесткость буксового подвешивания определяют пружины 8 и резиновые кольца 16, 5, установленные под нижней 14 и верхней 6 опорами. Шпинтоны запрессованы в раму с натягом 0,013—0,062 мм. Верхний конец шпинтона имеет наружную резьбу, на которую навинчивается круглая гайка 3. Стопорение гайки осуществляют с помощью стопорной планки 2 и фиксирующего болта 1 с пружинной шайбой. Пластмассовая втулка 12 зафиксирована в стакане 13 круглой гайкой 10. Для исключения загрязнения рабочих поверхностей пары трения шпинтонный узел снабжен чехлами 9 и колпачками 18. Чехлы от сползания закреплены проволокой 7, 11, а колпачки — хомутиками 17. Последний раз редактировалось Admin; 07.04.2023 в 04:14. |

|

|

Цитировать 12 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [Статья: Метро] Вагоны метро. Колесная пара и зубчатая передача | Admin | Статьи (метро) | 0 | 25.05.2012 09:25 |

| [Статья: Метро] Вагоны метро. Рама тележки | Admin | Статьи (метро) | 0 | 25.05.2012 09:10 |

| Рессорное подвешивание | Admin | Wiki | 0 | 15.05.2012 12:06 |

| [Новости РЖД] Немецкий концерн Siemens намерен поставлять вагоны для московского метро | Admin | Новости на сети дорог | 0 | 02.03.2012 12:37 |

| букса | Admin | Wiki | 0 | 11.05.2011 12:27 |

| Ответить в этой теме Перейти в раздел этой темы |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|