|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,063

Поблагодарил: 398 раз(а)

Поблагодарили 5988 раз(а)

Фотоальбомы:

2580 фото

Записей в дневнике: 698

Репутация: 126089

|

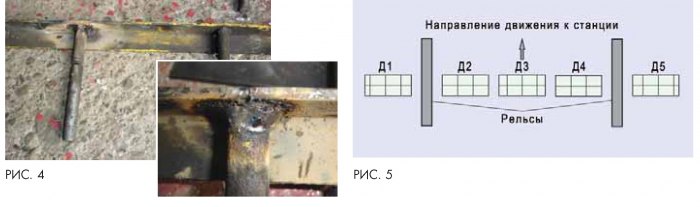

Тема: Резервы повышения надежности УКСПСРезервы повышения надежности УКСПС М.Б. Зингер, начальник Вологодского отделения ПКТБ ЦШ На данный момент в эксплуатации находятся две модификации устройств контроля схода подвижного состава - УКСПС и УКСПС-У производства_ЗАО «Термотрон - завод» и ЗАО «Дальневосточные технологии» соответственно. В статье рассматривается ряд проблем, возникших в процессе их эксплуатации и возможные пути их решения. Анализ ситуации специалистами ПКТБ ЦШ дал возможность определить, что проблемы возникают на всех уровнях: разработки и изготовления; проектирования и строительно-монтажных работ; эксплуатации в дистанциях. На уровне разработки и изготовления особое внимание следует обратить на отсутствие допусков как на геометрические параметры самих датчиков, так и установочных для устройства в целом, которыми бы учитывался боковой износ рельсов. В эксплуатационных документах нужно указать, что все установочные размеры для датчиков даны без учета бокового износа рельсов, и должны быть определены предельные допуски с его учетом. В нормативных документах необходимо обозначить точки приложения и направления векторов разрушающего усилия для датчиков. Их отсутствие приводит к конфликтным ситуациям между смежными службами при разборе случаев срабатывания датчиков, необоснованным претензиям со стороны ревизорского аппарата и невозможности организации входного контроля на уровне дистанции. Помимо этого, не определена периодичность проверки установочных параметров устройств, отсутствуют шаблоны для их проверки непосредственно на месте, технология и перечень необходимого измерительного инструмента. Предприятиям-изготовителям вместе с УКСПС целесообразно поставлять шаблоны для проверки установочных размеров. Труднообъясним также факт почти десятикратной разницы в величине разрушающего усилия для датчиков УКСПС-У и УКСПС согласно заводской документации - 5-7 кН и 22-42 кН соответственно. Следует отметить, что никаких серьезных исследований для определения требуемых прочностных характеристик датчиков не проводилось. Это обстоятельство во многом предопределяет возникшие проблемы. Кроме того, не указывается марка стали, применяемой для изготовления контрольной планки и пальцев датчика, отсутствует информация о принципе образования заводских номеров датчиков. Эти обстоятельства в значительной степени способствуют появлению контрафактной продукции. Выборочная проверка геометрических параметров датчиков выявила несоблюдение радиусов проточки на пальцах датчиков в новых устройствах, еще не бывших в эксплуатации. В ряде случаев наблюдалась неравномерность сварных швов в месте соединения пальцев с контрольной планкой и их неперпендикулярность. Все это способно привести к значительным отклонениям от нормативного усилия разрушения. Не оговорен также порядок транспортировки и хранения датчиков, отсутствует специализированная тара - как правило, они поставляются как груда металлолома. В результате некоторые датчики УКСПС поступают в дистанции с видимыми повреждениями, в том числе микротрещинами в местах сварки кронштейна и контрольной планки. К недостаткам конструкции УКСПС-У также следует отнести наличие изолирующих соединений и фактическое удвоение болтовых электрических соединений, делающих конструкцию менее надежной. В связи со всем вышеизложенным представляется логичным устранение этих недоработок возложить на фирмы-производители. Проблемы существуют также и на уровне проектирования и строительно-монтажных работ. Отсутствие технологии разметки и допусков геометрических размеров при установке датчиков устройств контроля схода подвижного состава приводит к риску их несрабатывания в нештатной ситуации. Еще одна проблема, связанная с неточной разметкой и первичным монтажом устройств УКСПС, заключается в том, что сменные вставки зачастую не вставляются, а забиваются в стаканы кронштейнов. В результате в местах сварки контрольной планки и пальцев, а также проточки возникают значительные напряжения с последующим разрушением при самых незначительных ударах. Это одна из основных причин ложного срабатывания датчиков при отсутствии установленных внешних воздействий. Попытка решения этой проблемы за счет отказа от соединения пальцев датчика с контрольной планкой методом сварки и перехода на болтовые соединения создала другую проблему - потерю электрического контакта в месте соединения. На местах этот вопрос решается, как правило, привариванием пальцев датчиков к планкам -по сути восстанавливается старая конструкция. Представляется ошибочным техническое решение по креплению несущей балки УКСПС-У к рельсам: из-за неравномерного угона рельсов она деформируется и продавливает изоляцию. Замена металлической конструкции балки на полимерную ничего принципиально не меняет. Для устранения таких недостатков специалисты Вологодского отделения ПКТБ ЦШ предлагают разработанную конструкцию унифицированной фундаментной балки из текстолита марки ВЧ толщиной 20 мм (рис. 1). На ней легко монтируются любые датчики всех модификаций устройств контроля схода подвижного состава. Текстолит гарантированно сводит до минимума утечки тока контрольной цепи в любых климатических условиях и позволяет отказаться от ненадежной изоляции, применяющейся в случае использования металлической балки. Система крепления к шпалам решает все проблемы, связанные с угоном рельсов. Отпадает необходимость разметки и установки датчиков непосредственно на местах. Это выполняется в стационарных условиях с большой точностью. Вся конструкция легко демонтируется и устанавливается обратно при капитальных ремонтах пути. Цельность конструкции позволяет организовать ремонт (ревизию) устройства в целом, а не поэлементно, что минимизирует эксплуатационные затраты и повышает качество ремонта. Для уменьшения издержек, связанных с разрушением датчиков вследствие многократных ударов легкими предметами, попавшими под наметельник локомотива и при- водящими к постепенному накоплению усталости металла, специалисты Вологодского отделения ПКТБ ЦШ предлагают конструкцию защитного устройства, выполненного в габаритах устройства контроля схода подвижного состава и устанавливаемого в 150-200 м перед ним (рис. 2). Это снимет проблему сосулек, снеговых наростов наме-тельника локомотива и легких волочащихся предметов. Следует отметить, что строительные организации при сдаче устройств УКСПС обеих модификаций в эксплуатацию не выдают практически никакой необходимой рабочей документации. Представляется целесообразным обязать их предоставлять документацию, в которой указывались бы длина, тип и фактическая трасса кабеля (рис. 3, а, б), способ включения и тип контрольного реле, величины сопротивления самого устройства и шлейфа кабеля, реальные геометрические размеры установки с учетом бокового износа рельсов и др. В обязательном порядке должны заполняться калибровочные таблицы для оценки сопротивления устройств УКСПС, выполненные с учетом напряжения сети (блока питания) и максимально допустимого значения сопротивления для данного типа устройств. В методике выбора мест установки УКСПС и схемных решениях не учитывается возможность обращения на участках длинносостав-ных и сдвоенных поездов, отсутствует система счета осей для устройств УКСПС (УКСПС-У) и диагностики самих датчиков с возможностью определения стороны срабатывания. На практике отсутствие подсистемы счета осей приводит к тому, что локомотивная бригада, поставленная в жесткие временные рамки, не имея информации о порядковом номере вагона, под которым произошло срабатывание, в лучшем случае ограничивается констатацией факта отсутствия схода подвижного состава. Как следствие, в отчетах появляется обилие «сосулек и коробок», якобы вызвавших срабатывание устройств. Известны также факты въезда поезда на стацию с волочащимися предметами при нормальном срабатывании УКСПС. Специалистами ПКТБ ЦШ разработано схемное решение, которое позволяет оценить поездную ситуацию и определить, сколько поездов находится на участках приближения - два отдельных или один длинносоставной (сдвоенный).  В процессе эксплуатации на уровне дистанций отсутствует входной контроль поставляемых датчиков по номерам и геометрическим параметрам. Представляется целесообразным организовать его на более подготовленной к подобным работам базе вагонных депо как заказчиков этой системы. Это даст возможность организовать дефектоскопию. Технология проверки по всем основным параметрам с элементами дефектоскопии должна согласовываться с заводами-изготовителями. При таком подходе попутно будут сняты все классические претензии к дистанциям СЦБ и сомнения вагонников в отношении качества датчиков в конфликтных ситуациях. Имеет смысл установить предельный срок службы датчиков - не более трех лет, по истечении которого они должны заменяться на новые с утилизацией старых. Кроме того, обеспечение дистанций необходимым количеством датчиков устранит предпосылки к самостоятельному ремонту, приводящему к существенному снижению качества и надежности изделия (рис. 4). Отсутствие порядка нумерации датчиков на перегоне делает невозможным создание единой системы учета. В отдельных случаях при описании ситуации срабатывания датчиков диспетчерским аппаратом и линейным штатом дистанции возникают серьезные разночтения. В рамках АСУ-Ш необходимо организовать единую базу данных по датчикам, поставляемым с заводов в ОАО «РЖД». В ней должны указываться места их фактической установки с введением единой системы нумерации датчиков на перегонах (рис. 5), дата и причина их замены с необходимым контролем срока службы. Это позволит автоматически проверять отсутствие контрафактных и самостоятельно отремонтированных изделий. Следует отметить, что методики содержания устройств УКСПС обоих типов несовершенны и вызывают много вопросов эксплуатационного штата, поскольку не отображают всего многообразия схемных решений, особенностей монтажа устройств ЭЦ, автоблокировки и технологий работы конкретного участка. В связи с этим целесообразно разрешить специалистам дистанций самим разрабатывать методики проверки зависимостей при срабатывании УКСПС с оформлением результатов в акте установленной формы, прилагаемом к действующим документам. Эта технология должна утверждаться на уровне начальника службы. Существующая методика измерения сопротивления рабочей цепи устройства контроля схода подвижного состава с его отключением при помощи стандартных унифицированных ампервольтметров в условиях повышенной влажности за счет токов утечки гарантированно будет давать заниженные значения. Измерения однозначно нужно выполнять в диапазоне рабочих токов (0,2-0,3 А) наиболее приемлемым и надежным способом - с помощью вольтметра на контрольном реле в релейном шкафу при децентрализованном расположении аппаратуры или непосредственно на клеммах подключения датчиков в путевом ящике при централизованном размещении.  При оценке величины сопротивления должны учитываться выходное напряжение напольного трансформатора и напряжение сети соответственно. Для этого на стадии ввода в эксплуатацию заполняются калибровочные таблицы с подключением вместо датчиков устройства контроля резистора с номиналом, соответствующим максимально допустимому значению для УКСПС и УКСПС-У: 1 и 0,5 Ом соответственно. В соответствии с измеренным значением напряжения по калибровочной таблице оценивается сопротивление рабочей цепи для данной величины питающего напряжения. Этот метод является самым надежным и не требует физического отключения устройств от цепей контроля. Необходимо также разработать технологию поиска и локализации неисправных элементов в случае несоответствия нормам сопротивления устройств контроля схода подвижного состава. Недопустимо использование ветоши для удаления старой смазки с датчиков, как это предписано в инструкции. После такой очистки выборочная проверка показала наличие остатков ветоши на их элементах уже после нанесения новой смазки. Для чистки и удаления старой смазки целесообразно использовать цельные технические салфетки подходящих размеров. Растворители для этих целей должны соответствовать рекомендациям изготовителя применяемой смазки. Следует обратить внимание на то, что графитовая смазка, применяемая для стабилизации электрических параметров соединений, оказывается неэффективной, поскольку предназначена для обеспечения работы механизмов в условиях высоких температур, а не стабилизации работы электрических цепей. Ее электропроводность является сопутствующим свойством и никак не нормируется. Значения величины электропроводности в разных партиях поставки имеют большой разброс. В области отрицательных температур практически все подобные смазки неработоспособны по всем основным параметрам, не говоря уже об электрической проводимости. Неэффективность применения графитовой смазки вынуждает линейный штат устанавливать второй винт в датчиках УКСПС для обеспечения электрического контакта и постоянно их затягивать. В конечном итоге в нем срывается резьба со всеми вытекающими последствиями. Сейчас на рынке присутствует самый широкий спектр специализированных электропроводящих смазок, изготовленных на основе нанотехнологий порошковой металлургии с нормируемыми электрическими характеристиками для самого широкого температурного диапазона. Взамен графитовой можно применять, к примеру, высокоэффективную специализированную электропроводящую смазку типа OKS-466 с температурным диапазоном от +150° до -50оС. Опыт ее использования в подразделениях РАО «ЕЭС» для аналогичных целей показал очень хорошие результаты по стабилизации переходных сопротивлений самых разнообразных электрических цепей в самых сложных климатических условиях.  Еще один недостаток существующих технологий обслуживания заключается в том, что практически невозможно проверить реальное включение речевого информатора и правильность проговаривания служебных фраз непосредственно в эфире вследствие отсутствия специализированных аппаратных средств. Вовлечение в эту технологию локомотивных бригад нельзя считать допустимым. Для реальной проверки работы речевого информатора можно использовать разработанный специалистами Вологодского отделения ПКТБ ЦШ простейший приемник с фиксированными частотами 150 и 2,13 МГц и фазовой модуляцией принимаемого сигнала. Простота предлагаемого устройства позволяет изготавливать его в любых условиях - от дорожных мастерских до заводов. По мнению автора, в ходе создания устройств контроля схода подвижного состава стратегических ошибок не допущено. Многие конструктивные и технологические просчеты УКСПС (УКСПС-У) объясняются объективными факторами -предельно сжатыми сроками разработки, обкатки и массового внедрения этих систем. Необходимо признать, что, несмотря на эти просчеты, своевременность и оперативность внедрения вышеупомянутых устройств внесла неоценимый вклад в обеспечение безопасности движения - предотвращены десятки случаев входа на станцию поездов, имеющих в своем составе вагоны, сошедшие с рельсов, и выявлены сотни случаев волочения деталей или посторонних предметов. В ходе эксплуатации устройств контроля схода подвижного состава наработан значительный опыт для их модернизации, изменения подходов к проектированию и сдаче в эксплуатацию. Уже есть предпосылки создания следующего поколения устройств, включая использование бесконтактных методов обнаружения. Самым слабым звеном существующих устройств, создающим основные проблемы, является сам датчик. В связи с этим задача номер один - разработка и оперативное внедрение их модернизированных вариантов. Работы в этом направлении интенсивно ведутся при поддержке Департамента автоматики и телемеханики. Сегодня нет смысла менять имеющийся принцип обнаружения схода с помощью разрушающихся датчиков. Бесспорное их преимущество - предельная простота, надежность и практически стопроцентная вероятность выявления схода подвижного состава в любых ситуациях. Концепция модернизации и дальнейшего развития вышеупомянутых систем разработана и находится в стадии рассмотрения. Судя по всему, основу следующего поколения устройств контроля схода подвижного состава составят существующие устройства с модернизированными датчиками, дополненные подсистемой бесконтактного обнаружения волочения (схода) и счета осей с организацией канала связи в существующей кабельной сети. Несмотря на имеющиеся недостатки существующих систем и серьезной критики их конструкции со стороны эксплуатационного штата следует признать, что при устранении выявленных недоработок и соблюдении технологической дисциплины существуют серьезные резервы для повышения надежности работы уже существующих устройств УКСПС и УКСПС-У. |

|

|

Цитировать 12 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,482

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| УКСПС | Андрей13 | Общие вопросы эксплуатации устройств СЦБ | 634 | 20.01.2023 12:43 |

| УКСПС | Venom | Ищу/Предлагаю | 8 | 08.06.2021 21:46 |

| УКСПС | Admin | Wiki | 6 | 29.07.2020 09:45 |

| [ОМ] Резервы лежат под ногами | Admin | Газета "Октябрьская магистраль" | 0 | 17.02.2011 19:15 |

| Основные направления повышения надежности электроснабжения устройств СЦБ | СЦБист | Статьи по СЦБ | 0 | 05.09.2009 08:02 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|