|

|

|

|

#1 (ссылка) |

|

Кандидат в V.I.P.

Регистрация: 15.05.2015

Сообщений: 209

Поблагодарил: 0 раз(а)

Поблагодарили 6 раз(а)

Фотоальбомы:

не добавлял

Репутация: -5

|

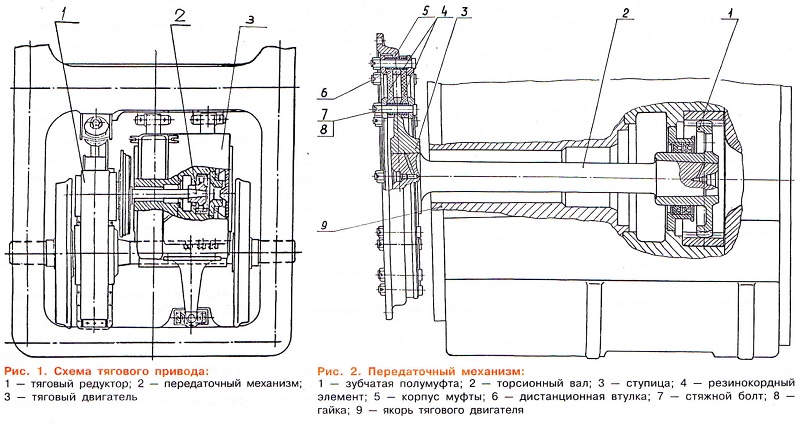

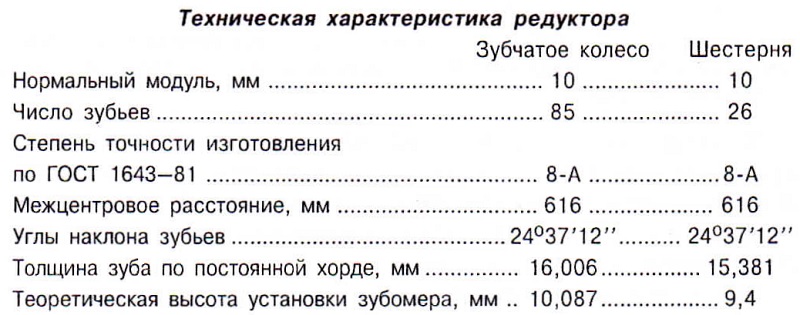

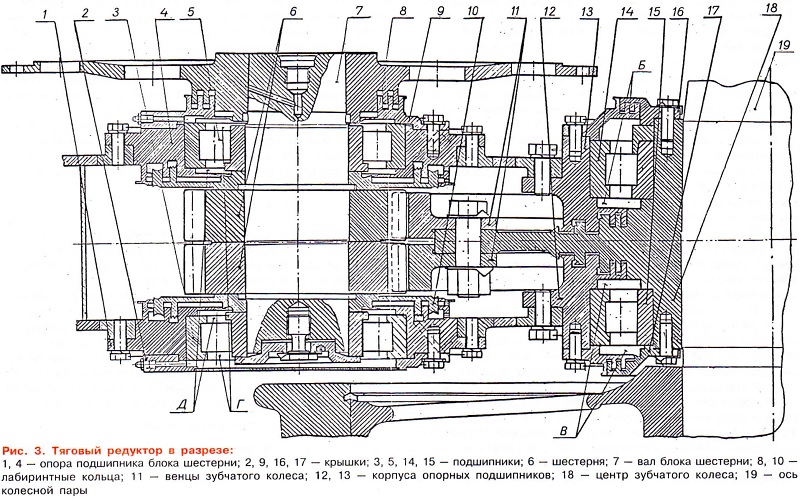

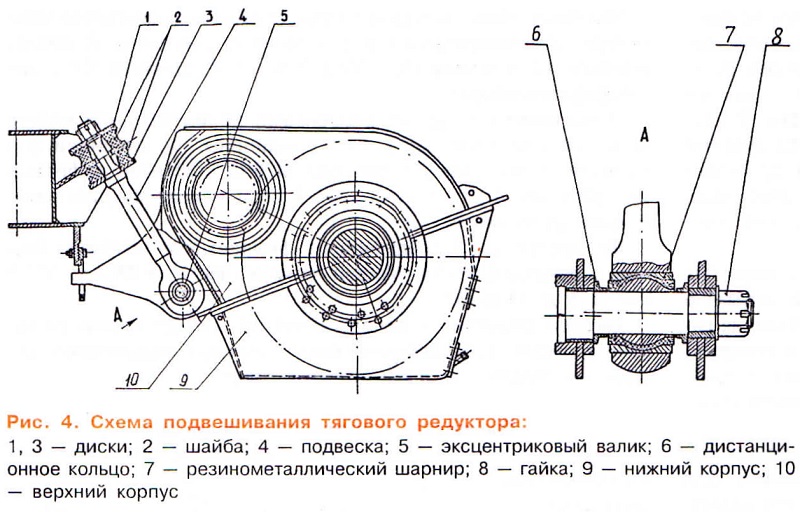

Тема: [09-1999] Магистральный электровоз ЭП1Магистральный электровоз ЭП1  3. ТЯГОВЫЙ ПРИВОД (Продолжение. Начало см. “Локомотив” № 7, 8, 1999 г.) Электровоз ЭП1 разработан как пассажирский локомотив с конструкционной скоростью 140 км/ч. Он оборудован опорно-рамным подвешиванием тяговых двигателей, на нем выполнено двухступенчатое нажатие тормозных колодок на колеса, обеспечивающее его остановку на участке 1150 м при начальной скорости движения 140 км/ч. Тяговый двигатель полностью прикреплен к раме тележки, чем обеспечивается снижение на 2 т необрессоренных масс в вертикальной плоскости и 4 т — в горизонтальной. Это уменьшает воздействие колесных пар на путь. Кроме того, на локомотиве упразднены такие сложные в ремонте узлы, как моторно-осевые подшипники (МОП). Только потери смазки из этого узла на 6- осном электровозе составляют порядка 500 — 600 кг в год. Отказ от систематических перезаливок, механической обработки или шабровки баббитовой заливки подшипников дает заметный экономический эффект. Замена тягового привода исключила такие хронические болезни, как ослабление болтов крепления кожухов зубчатых передач к подшипниковым щитам двигателей и др. Выбору окончательного варианта конструкции тягового привода для ЭП1 предшествовал большой объем расчетно- выяснительных работ, изготовление и стендовые ресурсные испытания опытных редукторов и передаточных механизмов, создание и ходовые динамико-прочностные испытания тягового привода с опорно-рамным подвешиванием двигателей на электровозе ВЛ65 № 016. Расчеты и результаты проверок привода показали, что для машин с конструкционной скоростью до 160 км/ч он является лучшим по многим показателям. Жесткий корпус и крепление зубчатых колес и шестерен на двух подшипниках обеспечивают параллельность осей вращения и постоянство централи, что создает наилучшие условия работы зубчатой передачи. Распределение сил зубчатой передачи на два параллельно работающих подшипника обеспечивает увеличение их расчетной долговечности в 10 — 12 раз по сравнению с подшипником тягового привода III класса (как на машинах ЭП200). Жесткий корпус и надежные лабиринтовые уплотнения обеспечивают надежную сохранность, исключают загрязнение смазки, что также повышает срок службы зубчатых колес и подшипников. КОНСТРУКЦИЯ ТЯГОВОГО ПРИВОДА Тяговый привод (рис. 1) состоит из двух основных узлов: тягового редуктора 1 с колесной парой и передаточного механизма 2. Передаточный механизм (рис. 2) предназначен для передачи крутящего момента от двигателя на вал шестерни редуктора и компенсации относительных перемещений тягового двигателя и редуктора с колесной парой.  В вертикальной плоскости это достигается за счет карданной податливости кордных дисков и углового проскальзывания сферических зубьев полумуфты по цилиндрическим зубьям зубчатого венца, а в горизонтальной плоскости — за счет осевой податливости резинокордных дисков в муфте. В случаях превышения сил трения между сферическими зубьями полумуфты относительно цилиндрических зубьев зубчатого венца, запрессованного во втулку якоря тягового двигателя, относительные перемещения компенсируются за счет проскальзывания полумуфты. Передаточный механизм включает в себя зубчатую полумуфту 1, торсионный вал 2 и резинокордную муфту. Зубчатая полумуфта имеет 46 сферических зубьев, нарезанных с модулем 6 мм, их рабочие поверхности термоупрочнены. Торсионный вал, изготовленный из высоколегированной стали, соединяется с зубчатой полу- муфтой и ступицей 3 резинокордной муфты прессовыми коническими соединениями. Средняя часть вала и переходные поверхности от средней части к концевым коническим прошли упрочняющую накатку. Для монтажа и демонтажа сопрягаемых с валом деталей предусмотрены резьбовые отверстия и специальные каналы для подвода масла. Чтобы повысить несущую способность прессовых соединений, конические поверхности вала оксидированы. Качество посадки после напрессовки полумуфты и ступицы контролируют по наличию или отсутствию перепада между торцами торсионного вала и торцами охватывающих деталей, который должен быть в пределах от 0 до 0,3 мм. Напрессовка ступицы и полумуфты на торсионный вал, а также фланца на вал блока шестерни проводится в соответствии с технологическим процессом завода-изготовителя с созданием осевой силы и одновременным появлением распорного усилия за счет подачи масла в зону сопряжения. Подогрев охватывающих деталей гидравлическим способом не применяют. (Для монтажных и демонтажных работ может быть использована гидравлическая станция УНГ-2000 производства Уманьского опытного завода "Эталон''.) Масляная ванна зубчатой муфты уплотнена резиновыми манжетами, установленными в якоре тягового двигателя. В камеру заливают 1,2 л смазки ОСл ТУ32ЦТ551—73 с добавкой 350 г дисульфида молибдена. Основными несущими элементами резинокордной муфты являются две оболочки 4. Они соединены со ступицей 3 и корпусом 5 болтами 7 с резьбой М20Х1,5. Осевая деформация оболочек 4 от затяжки гаек 8 ограничивается дистанционными втулками 6. Фланец корпуса 5 соединяется с фланцем вала шестерни болтами с резьбой М16Х1.5. Момент затяжки гаек — от 88,2 до 107,8 Ним (от 9 до 11 кгсим). Тяговый редуктор — одноступенчатый с шевронными зубчатыми колесами и раздельной смазкой опорных подшипников ведущего и ведомого валов и зубчатых колёс.  Редуктор состоит из блока зубчатого колеса, смонтированного на оси колесной пары, блока шестерни, верхнего и нижнего корпусов. Эти конструкции коробчатого типа сварены из листового проката. Размеры горловин корпусов и расстояние между ними обеспечиваются совместной обработкой. Блок шестерни (рис. 3) включает в себя вал 7, две шестерни 6 с встречными углами наклона зубьев, составляющие в сборе шевронную шестерню, опоры подшипников 1, 4, два подшипника 3, 5, лабиринтные кольца 8, 10 и крышки 2, 9.  Вал блока шестерни выполнен из легированной стали. Фланец блока шестерни — сварной и состоит из ступицы и диска. Для гидродемонтажа сопрягаемых с валом деталей в его торцах выполнены резьбовые отверстия со специальными каналами для подачи масла в зону сопряжения. Вал шестерни опирается на два роликовых подшипника 80- 42326-IV. Радиальный зазор в подшипниках 3, 5 в свободном состоянии должен быть от 0,11 до 0,145 мм. Наружные кольца подшипников установлены в гнезда опор 1, 4 по переходной посадке. Между внутренними кольцами подшипников 3, 5 и шестерней расположены лабиринтные кольца 8, 10. Блок шестерни, размещенный в верхнем корпусе редуктора, имеет общий разбег между буртами внутренных колец подшипников. Он достаточен, чтобы обеспечить сбор редуктора и исключить нагружение подшипников блока шестерни осевыми силами. При монтаже подшипниковых узлов пространство между роликами подшипников, лабиринтные уплотнения, а также камеры Г, Д заполняют смазкой ЖРО по 0,15 кг. Подшипниковые камеры защищены многощелевыми лабиринтными уплотнениями. Блок зубчатого колеса состоит из центра зубчатого колеса 18, двух зубчатых венцов 11, корпусов подшипников 12, 13, подшипников 14, 15, лабиринтных крышек 16, 17 и монтажных деталей. Установленные на центр, два зубчатых венца образуют шевронное колесо. При этом несовпадение одноименных рабочих поверхностей зубьев в колесе составляет не более 0,2 мм. Венцы для шевронного колеса подбирают так, чтобы радиальные биения зубчатого венца относительно базовой поверхности и толщины венцов с левым и правым углом наклона зубьев были менее 0,03 — 0,05 мм. Подобранные по радиальному биению венцы устанавливают синфазно на центр зубчатого колеса. Венцы крепят к центру призонными болтами с моментом затяжки от 490,5 до 569 Н м (от 50 до 58 кгС'М). В собранном зубчатом колесе перед монтажом на ось растачивают отверстие относительно делительных диаметров установленных зубчатых венцов. Поверхности центра зубчатого колеса под установку подшипников обрабатывают после его напрессов- ки на ось на специальном токарно-винторезном станке. На центре зубчатого колеса монтируют два роликовых подшипника 20-32160ЛМ и 20-62160ЛМ, внутренние кольца которых насаживают с натягом, посадка колец — тепловая. Наружные кольца подшипников установлены в опоры подшипников и в осевом направлении поджаты лабиринтными крышками 16, 17. Перед сборкой подшипниковых узлов пространство между роликами подшипников и лабиринтные уплотнения, камеры Б, В заполняют смазкой ЖРО по 1 кг. В нижний корпус редуктора заливают 13 л смазки. Следует отметить, что тяговый привод значительно сложнее привода с осевой подвеской тягового двигателя. В него введены подшипниковые узлы на основе элементов качения, требующие высокой степени точности изготавливаемых деталей. В новой конструкции использованы высоконагружен- ные детали, например торсионный вал, вал блока шестерни, корпуса подшипников и лабиринтные кольца, обеспечивающие надежную работу подшипников и хорошее уплотнение масляных ванн. Применен также жесткий сварной корпус редуктора, обеспечивающий постоянство централи, введена шевронная зубчатая передача с твердыми, закаленными и шлифованными зубьями не только шестерни, но и зубчатого колеса, что существенно повысит срок их службы. Кроме того, в производство внедрены такие сложные технологические процессы, как термообработка и шлифование крупногабаритных зубчатых венцов, сборка шевронов, гидропрессовая посадка полумуфт на торсионный вал, высокоточная расточка корпусов редукторов по централи и ряд других. Для обеспечения перечисленных процессов установлены зубошлифовальные станки со столами под колеса диаметром более 1000 мм, гидропрессовая станция УНГР-2000, зуборезные станки для нарезания сферических зубьев муфты и др. Разработан и изготовлен большой объем специальной технологической оснастки, например станция и спецучасток контурной закладки зубьев, высокоточные калибры для контроля точности изготовления посадочных мест торсионных валов, полумуфт, корпусов подшипников, корпусов редукторов, участок упрочняющей накатки торсионных валов и др. Удорожание производства электровоза с опорно-рамным подвешиванием тяговых двигателей компенсируется снижением затрат в эксплуатации. Так, уменьшается расход редукторной смазки примерно на 400 — 500 кг в год. Плановый осмотр и ремонт привода с разборкой редукторов выполняют не чаще, чем на ремонтах ТР-3. Уменьшается объем деповских ремонтов, поскольку он теперь обусловлен только промывкой узлов и заправкой свежей смазкой и т.д. На электровозе ЭП1 применено раздельное гашение колебаний в вертикальной и горизонтальной плоскостях на крайних тележках, вновь введено демпфирование колебаний галопирования и виляния средней тележки, чего не было на электровозе ВЛ65. Чтобы сократить длину тормозного пути, на новом локомотиве применено повышенное нажатие колодок на бандаж за счет подачи в тормозные цилиндры сжатого воздуха давлением 7 кгс/см2 в интервале скоростей от 140 до 55 км/ч. При скоростях ниже 55 км/ч давление в них доводится до нормального. Незначительные затраты на установку дополнительных электропневматических приборов и упрочнение ряда деталей методами термообработки и упрочняющего наклепа окупаются повышением качества, так важного для пассажирских электровозов. ПОДВЕШИВАНИЕ ТЯГОВОГО РЕДУКТОРА Оно предназначено для восприятия массы части редуктора и реактивных сил от действия момента в тяговом приводе и передачи их на раму тележки для компенсации взаимного перемещения рамы тележки относительно редуктора. Схема подвешивания редуктора приведена на рис. 4.  Она состоит из подвески 4, двух резиновых шайб 2, резинометаллического амортизатора 7, валика 5, дисков 1, 3 и деталей монтажа. Валик 5 амортизатора 7 выполнен с эксцентриком для регулирования высоты осевой линии вала блока шестерни относительно оси вращения якоря двигателя. Если эксцентриковый валик не обеспечивает требуемой соосности, необходимо изменить положение тягового двигателя по высоте относительно рамы тележки. (Окончание следует) Инженеры И.Ф. КОДИНЦЕВ, Е.В. БАБКОВ,

ОАО «ВЭлНИИ» |

|

|

Цитировать 0 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Электровоз магистральный 2ЭС5К (3ЭС5К) "Ермак" - Руководство по эксплуатации | Admin | Тяговый подвижной состав | 18 | 15.09.2025 15:40 |

| [Видео] Электровоз ЭП10 — двухсистемный пассажирский электровоз | Андрей13 | Машинисту электровоза | 7 | 17.03.2017 11:27 |

| [10-1999] Магистральный электровоз ЭП1 | poster444 | xx2 | 0 | 18.05.2015 16:10 |

| [12-1999] Электровоз двойного питания ЭП10 | poster444 | xx2 | 0 | 16.05.2015 15:32 |

| [Видео] Магистральный тепловоз ТЭ3 | Андрей13 | Машинисту тепловоза | 2 | 21.10.2012 11:17 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|