|

|

|

|

#1 (ссылка) |

|

Кандидат в V.I.P.

Регистрация: 15.05.2015

Сообщений: 209

Поблагодарил: 0 раз(а)

Поблагодарили 6 раз(а)

Фотоальбомы:

не добавлял

Репутация: -5

|

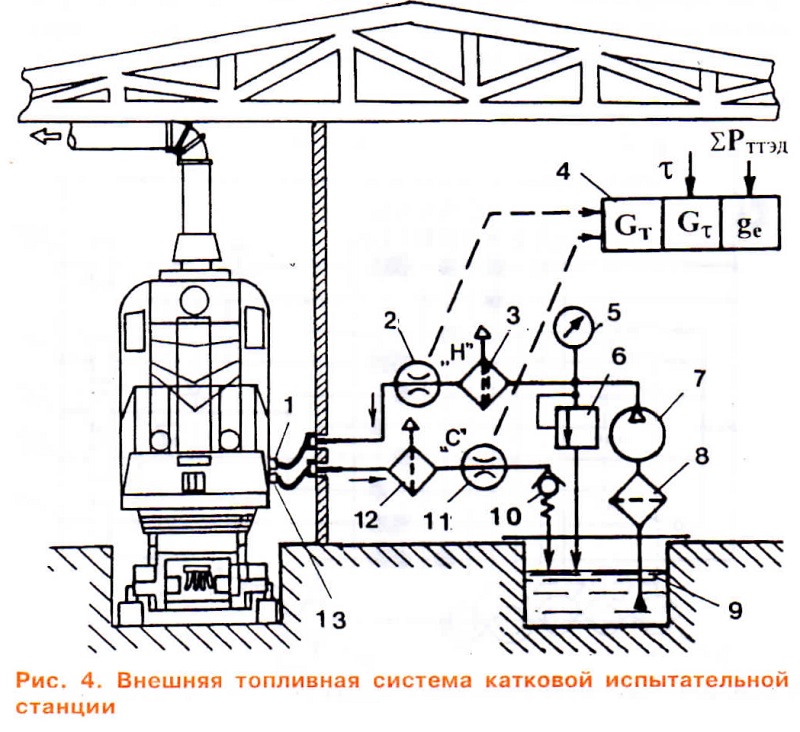

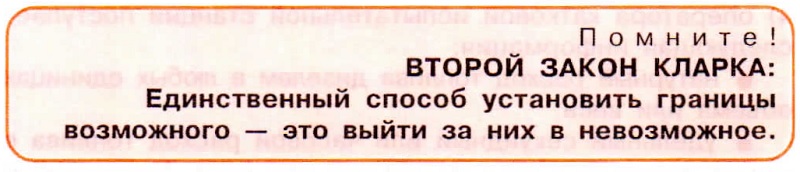

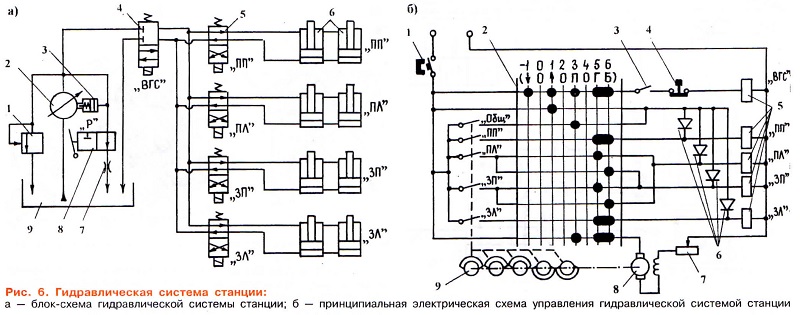

Тема: [09-1999] Катковая испытательная станция в депоКатковая испытательная станция в депо (Окончание. Начало см. «Локомотив», Ns 7, 1999 г.) ВНЕШНЯЯ ТОПЛИВНАЯ СИСТЕМА На рис. 4 показан вариант внешней топливной системы, подсоединяемой к системе тепловоза гибкими шлангами.  При такой системе исключаются трудоемкие операции предварительной заправки тепловозного бака и заполнения всей топливной системы топливом ручным насосом. Кроме того, при использовании внешней системы топливоподачи на первом этапе послеремонтной работы система тепловоза и дизель заполняются заведомо качественным очищенным топливом. Вся документация на тепловоз хранится в специальных планшетах https://www.remenu.ru/papki-tablet.html, чтобы обслуживающий персонал имел быстрый доступ к ней. В качестве устройств измерения расхода топлива рекомендуется применить универсальные сверхточные широкодиапазонные ролико-лопастные расходомеры типа ОР-40 (главный конструктор ролико-лопастных машин канд. техн. наук В.В. Домогацкий), имеющие следующие технические данные: - рабочий объем, см3/об 40 - условный проход (Ду), мм 25 - максимальная частота вращения ротора, мин~1 2500 - максимальный расход, л/мин 100 - момент инерции вращающихся масс, кгсисмис2 0,0003 - масса, г 2500 - габаритные размеры, мм 92X130 - погрешность измерения расхода жидкости, %, не более 0,1 На станции применены два однотипных расходомера. Один из них установлен в рассечке линии подачи топлива от стационарного бака к тепловозу, а другой — на линии слива топлива после прохода его из топливоподогревателя тепловоза к стационарному баку. Топливо из бака 9 засасывается через фильтр грубой очистки 8 топливоподкачивающим насосом 7 с приводом от электродвигателя серии “П”, проходит через фильтр тонкой очистки 3, расходомер “Н” 2 нагнетательной линии и по гибкому шлангу подается к всасывающей трубе 1 топливного бака тепловоза. Далее оно проходит по топливной системе тепловоза (на схеме не показана), через обратный клапан и фильтр грубой очистки, потом продавливается через шестерни топливоподкачивающего насоса дизеля и направляется к ТНВД. Завершив оборот по системе тепловоза, топливо по сливному трубопроводу 13 и гибкому шлангу поступает через фильтр 12 к расходомеру “С” 11 сливной линии и далее через подпружиненный обратный клапан 10 стекает в бак.  Теоретически возможна установка еще одного расходомера на линии сливного коллектора, выполняющего сбор топлива от насосов высокого давления и форсунок. Расходомеры серии ОР-40 позволяют с большой точностью фиксировать даже очень малые расходы топлива. В этом случае диагностируется послеремонтное техническое состояние топливной аппаратуры и последующие притирочные процессы. Контроль за работой внешней топливной системы выполняется перепускным клапаном 6 и манометром 5. Сигналы от расходомеров поступают в электронный блок-дешифратор 4. Перед подсоединением внешней топливной системы к тепловозу с его правой стороны снимается лист наружной обшивки главной рамы, закрывающий штуцеры трех наклонных труб бака (в дальнейшем рекомендуется закрепить этот лист на петлях). Отворачивают штатные штуцеры (см. рис. 5,а) подсоединения всасывающего и сливного трубопроводов к наклонным трубам топливного бака тепловоза (на рис. 4 поз.1 и 13) и устанавливают технологические штуцеры (см. рис. 5,6).   Соосно кольцу 1 трубопровода тепловоза устанавливается кольцо 2 гибкого шланга 5 внешней топливной системы. Кольца стягиваются технологическим штуцером 3, имеющим с одной стороны подпружиненный шариковый обратный клапан 7, а с другой — рукоятку 4 с фиксатором. Рукоятка 4 через шток 6 может воздействовать на шарик клапана 7. При закрытом обратном клапане полости колец 1 и 2 соединены между собой и разобщены с наклонной трубой 9 топливного бака 8 тепловоза. Перед отсоединением внешней системы поворачивается рукоятка 4, шарик отходит от седла, и топливо из всех трубопроводов сливается в бак тепловоза. Пролив топлива на землю после отсоединения гибкого шланга исключен. Положения рукоятки штуцера “Закрыто" показаны на рис. 5,в и “Открыто” — на рис. 5,г. На дисплей электронного блока-дешифратора 4 (см. рис. 4) оператора Катковой испытательной станции поступает следующая информация: - натурный расход топлива дизелем в любых единицах объема или веса; - удельный секундный или часовой расход топлива в любых удельных единицах объема или веса. Начальный и конечный отсчет времени контролируется встроенным в электронный блок таймером: - удельный эффективный расход топлива дизелем. Для получения последнего параметра в электронный блок вводится сигнал, пропорциональный суммарной мощности всех ТТЭД. В дальнейшем имеется возможность наложения полученной внешней характеристики тягового генератора на универсальную характеристику дизеля. Причем любое оперативное регулирование как электрической части, так и дизеля мгновенно отразится на расположении этих двух планшетов. Одновременно при необходимости можно получить пакет электромеханических характеристик ТЭД тепловоза при полном и двух ослабленных полях. ГИДРАВЛИЧЕСКАЯ СИСТЕМА СТАНЦИИ В качестве гидроцилиндров подъема силовых рам используют серийное оборудование отечественной машиностроительной промышленности, рассчитанное на рабочее давление до 16 МПа. Управляют гидроцилиндрами либо автоматически с участием микропроцессора, либо вручную с контрольного пульта станции. Катковая станция позволяет моделировать реальные условия движения колес тепловоза по рельсам (одиночные неровности поверхности рельса, периодически повторяющиеся неровности, удары на стыках, перекосы пути и др.), а также имитировать движение всего экипажа путем создания различных видов колебаний надрессорного строения (подпрыгивание, галопирование, боковая качка). На рис. 6,а представлен вариант гидравлической системы станции. В комплект системы входят: - блок питания, содержащий насос 2 с электроприводом и регулятором 3 изменения производительности, установленным на сливе по схеме обратной связи, вентиль 8 с ручным управлением, дроссель 7 и предохранительный клапан 1; - силовой блок для включения электрогидравлического вентиля 4 “ВГС” (включение гидравлической системы станции); - четыре распределителя 5 с электрическим управлением; - четыре группы силовых гидроцилиндров (СГЦ) 6 по два в каждой группе, размещенных по бокам силовых рам: “ПП” установлены справа передней тележки (условно), “ПЛ” — слева той же тележки, “ЗП” — справа задней тележки и “ЗЛ” — слева той же тележки. Аналогично обозначены и распределители 5. На рис. 6,6 приведена принципиальная электрическая схема управления гидравлической системой станции. Она состоит из следующих основных элементов: автомата 1, 8-позиционного контроллера 2, блокировки отсутствия рельсовых балок 3, аварийного выключателя 4, обмоток электрогидравлических распределителей 5, пакета диодов 6 (Д1 — Д4), а также кодового трансмиттера, содержащего электродвигатель 8 с регулятором напряжения 7 и набор кулачковых шайб 9 (Общ., ПП, ПЛ, ЗП, ЗЛ). Гидравлическая система станции функционирует следующим образом. После промежуточного вывешивания тепловоза на технологических роликах (см. рис. 2,6) отводят рельсовые балки (конструктивные особенности механизма перемещения рельсовых балок в этой статье не раскрываются). Насос 2 (см. рис. 6,а) засасывает рабочую жидкость из бака 9 и подает ее к вентилю 4 ’’ВГС”. Часть жидкости поступает на слив через вентиль “Р” и дроссель 7. При обесточенном вентиле 4 давление жидкости в напорной магистрали возрастает, и регулятор обратной связи 3 уменьшает производительность насоса до минимума. При перекрытом вентиле “Р” насос 2 работает вхолостую. Контроллер 2 (см. рис. 6,б) устанавливают в позицию “О” и включают автомат 1. При необходимости установки тепловоза в рабочее положение переводят рукоятку контроллера на 1-ю позицию «Вверх». При этом получают питание обмотка вентиля “ВГС” и через диоды Д1 — Д4 — обмотки вентилей “ПП”, “ПЛ”, “ЗП” и “ЗЛ”. Включаются распределители, и масло от насоса поступает под поршни всех СГЦ. Силовые рамы начинают подниматься. Регулирование темпа подъема выполняют вручную вентилем “Р” до соприкосновения катков силовых рам с колесами тепловоза. Рукоятку контроллера переводят в 0 или 2-ю позицию, прекращая этим дальнейший подъем силовых рам. Затем выполняют операции взаимной фиксации тележек тепловоза и силовых рам, после чего возобновляют подъем 6) силовых рам и вывешивают тепловоз на катках. Рукоятку контроллера переводят на 2-ю позицию. Станция готова к проведению реостатных и других видов испытаний с использованием ТТЭД. Для моделирования движения экипажа путем создания различных видов колебаний надрессорного строения (подпрыгивание, галопирование, боковая качка) задействуют трансмиттер, создающий соответствующий закон подачи и слива рабочей жидкости в СГЦ. Перевод рукоятки контроллера на 3-ю позицию приводит к включению электродвигателя 8 трансмиттера и последовательному подъему и опусканию всех СГЦ (одновременно питание через контакты шайбы “Общ.” и диоды Д1 — Д4 всех обмоток распределителей). Амплитуда и частота раскачки (подпрыгивание) экипажа регулируются реостатом 7 и вентилем 8 “Р” (см. рис. 6,а). Перевод рукоятки контроллера дальше через 4-ю позицию (0) на 5-ю позицию приводит (после кратковременного прекращения колебания экипажа) к последующему перераспределению потоков рабочей жидкости по СГЦ. Обмотки распределителей получают питание через контакты своих кулачковых шайб трансмиттера. Так как кулачки шайб “ПП” и "ПЛ” сдвинуты на 180° относительно шайб “ЗП” и “ЗЛ”, подача и слив жидкости по этим парам СГЦ будут противофазными. Моделируется галопирование экипажа, темп которого также регулируется реостатом 7 и вентилем “Р”. Перевод рукоятки контроллера дальше на последнюю 6-ю позицию переключит питание обмоток распределителей “ПЛ” и “ЗП” на противоположное. Моделируется боковая качка экипажа, темп которой также может регулироваться. После окончания испытаний и необходимости установки тепловоза в транспортное положение рукоятку контроллера переводят на 1-ю позицию «Вниз». При этом получает питание только обмотка вентиля “ВГС”. Масло от насоса поступает через выключенные распределители на поршни всех СГЦ. Силовые рамы начинают опускаться. Регулирование темпа опускания выполняют вручную вентилем “Р” до контакта колес тепловоза с технологическими роликами. Далее, после разблокирования рам, силовые рамы продолжают опускаться до полной их остановки. Подводят рельсовые балки и поднимают ими колеса тепловоза на уровень головки основных рельсов (см. рис. 2,а). Испытания электровозов. Для чисто электровозных депо оборудование Катковой испытательной станции значительно упрощается, так как отсутствуют системы настройки силовой установки. Все остальные устройства и системы унифицированы. При установке Катковой испытательной станции в локомотивном депо необходимо решить некоторые проблемы: - целесообразно установить все оборудование станции в закрытом помещении, защитив его от атмосферных воздействий. При этом необходимо установить систему принудительной вытяжки выхлопных газов дизеля и их очистки; - тележки локомотива, предполагаемые для установки в качестве силовых рам, должны быть подвергнуты модернизации. В частности, в кожухах тяговых редукторов следует изменить место расположения заливочной горловины и патрубка со щупом для замера уровня смазки. Необходимо также изменить расположение польстера в камере моторно- осевых подшипников ТТЭД. Конструктивно возможно изменить положение фитиля, не трогая при этом положение стальной обоймы, стержней, пружин и фланца. Масло в этом случае будет находиться в полости шапки с герметичной крышкой измененной формы и увеличенным объемом. Положение щупа также меняется на противоположное. Преимущества обкатки локомотива на контрольной испытательной станции депо: общие для тепловозов и электровозов - Возможность проведения испытаний, максимально приближенных к эксплуатационным. - Возможность послеремонтной оценки работоспособности каждого тягового электродвигателя непосредственно на локомотиве. - Легкость создания условий для боксования колесной пары (или нескольких по требованию) с последующим определением реального коэффициента сцепления и оперативной точной настройкой реле боксования. - Проверка работоспособности экипажной части локомотива при моделировании движения с помощью толчков и колебаний силовых рам. Оценка эффективности гасителей колебаний. Проверка работоспособности устройств для передачи вертикальных и горизонтальных сил с тележек на раму локомотива. - При конвертации ТТЭД в двигательный режим возможно проведение следующих видов испытаний: * настройка электрического тормоза локомотива; * проведение тормозных испытаний локомотива с притиркой тормозных колодок к бандажам и проверкой реального коэффициента трения колодок. - При проведении катковых испытаний обеспечивается искусственное старение поверхностей новых бандажей. На практике для такой обработки бандажей зачастую используют стальные шарики или холодную прокатку и (или) последующее длительное воздействие обычными тормозными колодками. Здесь эти операции не нужны, после проведения испытаний на поверхности колес образуется наклеп, обеспечивающий равномерный коэффициент трения по всей поверхности катания. Увеличение твердости поверхности составит около 30 % от твердости до обкатки катками. Этим простым и экономичным способом достигается равномерное формирование поверхностной структуры бандажей, оптимальный коэффициент сцепления колеса и рельса и последующий равномерный износ на рельсах такого же типа. - Все основные силовые кабели Катковой станции уложены стационарно, защищены и не требуют постоянного контроля их целостности. Максимально повышен уровень электробезопасности обслуживающего персонала. - При необходимости имеется возможность проверки развески локомотива по осям. для тепловозов - Проведение комплексного регулирования оборудования тепловоза: дизеля, генератора, тяговых электродвигателей и всех вспомогательных систем, включая электрический и пневматический тормоза. - Определение с максимальной точностью натурного и удельного расходов топлива, получение универсальных характеристик дизеля, совмещение их с внешней характеристикой тягового генератора и удобство последующей настройки. - Отсутствуют трудоемкие операции предварительной заправки топливом тепловозного бака и заполнения топливом всей системы с использованием ручного насоса (для ЧМЭЗ). Исключен пролив топлива на землю при операциях подсоединения-отсоединения шлангов. для электровозов — полная настройка оборудования рекуперативного тормоза. Вот неполный список тех преимуществ, которые позволит получить установка в локомотивном депо Катковой испытательной станции, прообраз которой создал наш соотечественник Александр Парфентьевич Бородин. Кандидаты технических наук В.Н. БАЛАБИН, Л.С. ТУРОВ, В.З. КАКОТКИН,

МГУПС (МИИТ) Последний раз редактировалось Admin; 19.09.2023 в 15:51. |

|

|

Цитировать 0 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [10-1999] С верой в будущее-Депо Москва-Пассажирская-Киевская — 100 лет | poster444 | xx2 | 0 | 18.05.2015 14:18 |

| [12-1999] Перечень материалов, опубликованных в 1999 году | poster444 | xx2 | 0 | 17.05.2015 20:53 |

| станция реостатных испытаний депо по ремонту тепловозов | Сергей Эркин | Поиск документации | 1 | 05.04.2014 21:11 |

| Испытательная установка для проверки АВМ | Андрей13 | Ремонтно-технологический участок | 12 | 06.12.2013 01:51 |

| =Указание= № К-2767у от 9 декабря 1999 г. - Об итогах кустовых совещаний по обеспечению безопасности движения в локомотивном хозяйстве, проведенных в октябре-ноябре 1999 г. | Admin | До 2000 года | 0 | 10.08.2012 17:31 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|