|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,159

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

Тема: [03-2024] Аппаратно-программный комплекс для ультразвукового контроля рельсовАппаратно-программный комплекс для ультразвукового контроля рельсов БРАНДИС М.П., НПП «MDR GRUP», генеральный директор, БУСЛАЕВ И.Д., НПП «MDR GRUP», заместитель генерального директора по научной работе, СТЕПАНЕНКО А.Л., НПП «MDR GRUP», заведующий научно-техническим отделом, ГЛОТОВ В.П., докт. техн, наук Безопасность движения поездов тесно связана с наличием объективной информации о техническом состоянии рельсов, получаемой с помощью ультразвукового контроля (УЗК), в процессе которого решаются четыре основные задачи:

АПК включает в себя ультразвуковые дефектоскопы различного назначения (рис. 1) и программное обеспечение. Новый дефектоскоп четвертого поколения УДС2-РДМ-24 (см. рис. 1, а) является экспертным средством первичного и вторичного ультразвукового контроля благодаря своим широким функциональным возможностям. Использование 28-канальной схемы сплошного прозвучивания обеспечивает обнаружение в рельсах обеих нитей пути различно ориентированных дефектов, а также создает возможность моделировать схемы прозвучивания под конкретные требования заказчика.  Универсальный однониточный дефектоскоп УДС2-РДМ-12 (см. рис. 1, б) применяется для сплошного и вторичного контроля отдельных сечений рельсов. Прибор эффективен для обнаружения дефектов на участках, проверка которых по двум нитям пути затруднена или небезопасна. В режиме сплошного контроля используется 14 независимых информационных каналов. Оригинальная конструкция тележки дефектоскопа обеспечивает ее автоматическую центровку и позволяет проходить любой стрелочный перевод без подъема искательной системы. Портативный однониточный многофункциональный дефектоскоп УДС2М-11 (см. рис. 1, в) предназначен для следующих операций:

Переносной дефектоскоп УДС2М-35 (см. рис. 1, г) применяется для обнаружения дефектов в изделиях из металлических материалов. На железной дороге прибор используется для контроля отдельных сечений и сварных стыков рельсов. Специализированное программное обеспечение для персонального компьютера «Sigma» позволяет визуализировать и расшифровывать в режиме реального времени дефектограммы проконтролированных участков пути и отображать эти участки на географической карте, а также обеспечивает интеграцию результатов контроля в единую базу данных. Следует отметить, что дефектограммы и протоколы, регистрируемые всеми рассматриваемыми дефектоскопами, по своей форме одинаковы. Это позволяет выполнять прямое сопоставление результатов сплошного и вторичного ультразвукового контроля рельсов. Кроме того, вся информация о дефектах и качестве работы дефектоскопистов записывается в память приборов и передается в центр обработки для дальнейшего анализа. Дефектоскопы оснащены системой глобального позиционирования GNSS. В ходе уточняющего ручного УЗК осуществляется мониторинг дефектов по всему объему рельса с помощью системы сканирования, выполненной на базе оригинального координатного устройства. В результате формируется интегральное изображение дефектов — D-дефектограмма — в виде проекций рельса: поперечного сечения, вида сверху, вида сбоку. Данная функция позволяет обнаруживать дефекты на фоне различных помех, выполнять автоматическое измерение их условных размеров, оценивать степень опасности и прогнозировать их развитие. В конструкцию акустических блоков дефектоскопов АПК внедрены новейшие материалы и технологии, использование которых улучшило характеристики преобразователей и износостойкость блоков при контакте с рельсом. В акустические блоки вмонтированы идентификаторы, позволяющие электронному блоку проверять соответствие выбранной схемы прозвучивания и децимальные номера подключенных блоков, считывать параметры настроек акустической сборки.  Некоторые результаты практического применения оборудования АПК были представлены в работах [6, 7, 8]. Ниже анализируется эффективность применения АПК для решения других задач контроля технического состояния рельсов. Анализ развития микротрещин на поверхности катания рельсов. В настоящее время самыми распространенными повреждениями рельсов являются дефекты головки контактно-усталостного происхождения [2], обусловленные сдвигами между контактирующими поверхностями колес подвижного состава и рельсов. Наличие больших контактных напряжений на поверхности катания рельса характерно для следующих участков:

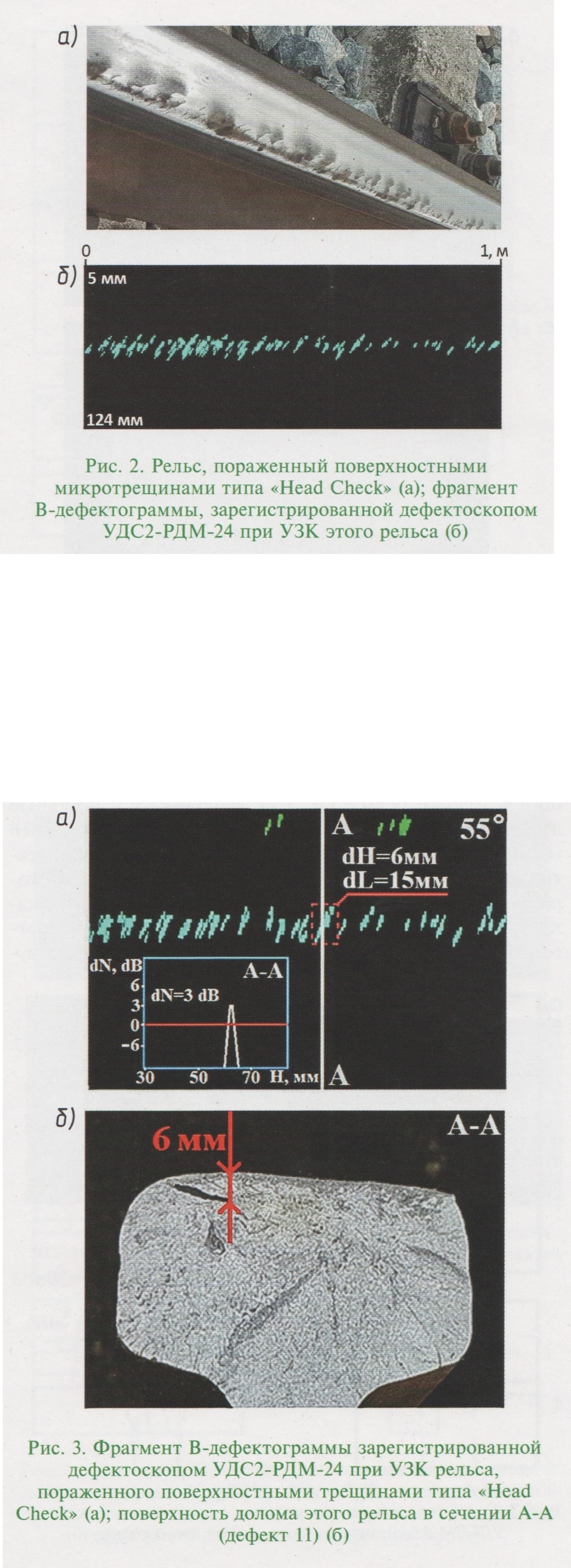

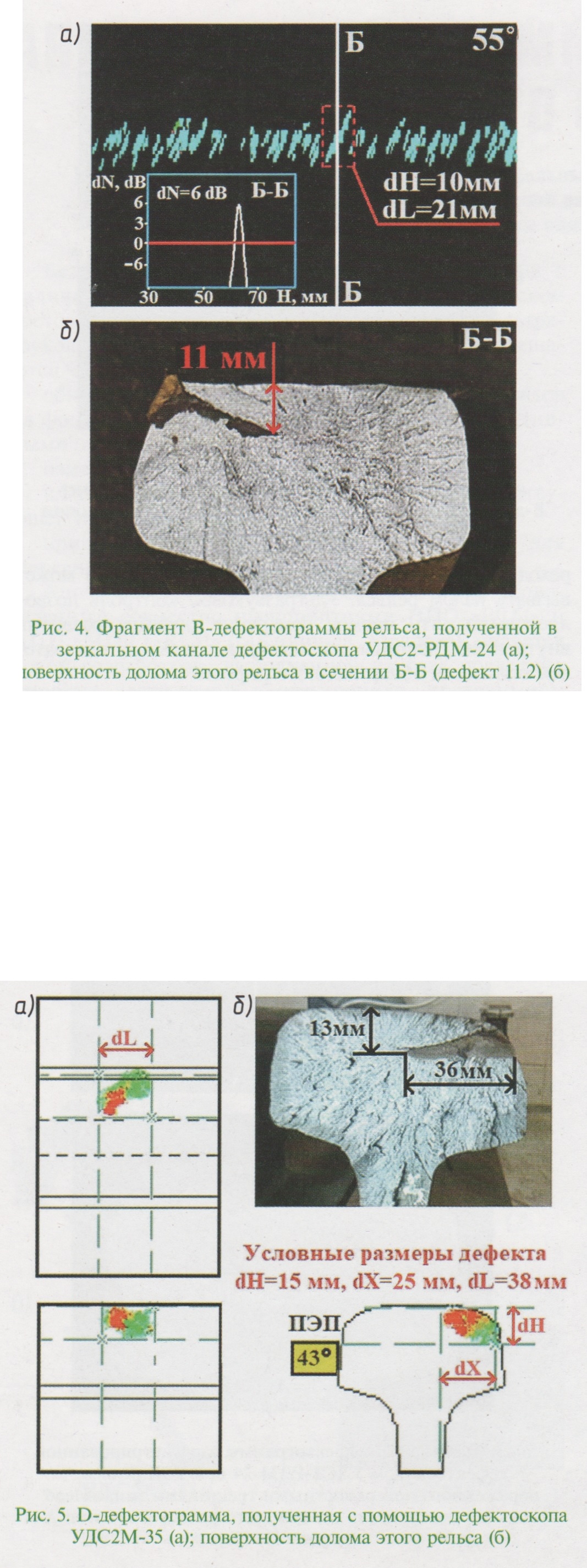

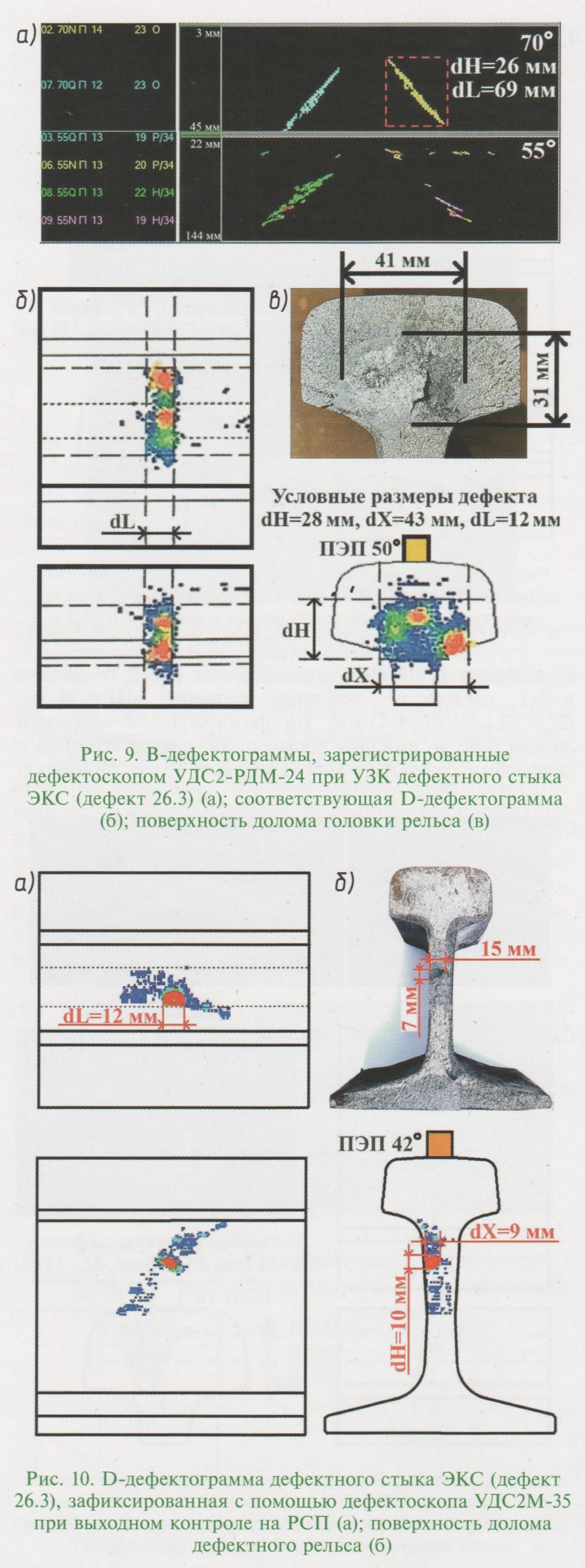

В случае сплошного УЗК обнаружение и оценка размеров внутренних продольных трещин на начальной стадии их развития в зоне рабочей выкружки головки рельса (рис. 3, б), при отсутствии каких-либо внешних признаков повреждения, возможны только в случае использования эхо-зеркального метода УЗК [4].  Темные пятна на поверхности катания (см. рис. 2, а) являются внешним признаком наличия продольных трещин в головке рельса [5]. УЗК выполнялся с помощью дефектоскопа УДС2-РДМ-24, в котором эхо-зеркальный метод реализовывался с помощью наклонных пьезоэлектрических преобразователей (ПЭП), развернутых в сторону рабочей грани головки рельсы. Обобщенный анализ сигналов, полученных в зеркальном канале, и соответствующих вскрытых дефектов показал, что существует значительная корреляция между условными размерами зарегистрированных внутренних трещин и максимальными глубинами их залегания относительно поверхности катания головки рельса. В качестве примера на рис. 3, а и рис. 4, а представлены фрагменты В-дефектограмм, полученных в зеркальном канале дефектоскопа УДС2-РДМ-24. Выполнялись измерения амплитуд отраженных сигналов и условных размеров дефектов, зарегистрированных в сечениях А-А и Б-Б указанных дефектограмм. Из представленных данных следует, что максимальная амплитуда сигнала в первом случае (см. рис. 3, а) на 3 dB превышает пороговый уровень, условный размер по длине рельса (dL) равен 15 мм и условная высота дефекта (dH) равна 6 мм. Во втором случае (см. рис. 4, а) максимальная амплитуда сигнала превышает пороговый уровень на 6 dB, dL = 21 мм, dH = 10 мм. На фотографиях поверхности долома этих рельсов в сечениях А-А и Б-Б присутствуют внутренние трещины, максимальные глубины залегания которых равны 6 мм (см. рис. 3,6) и 11 мм (рис. 4, б), что хорошо совпадает с оценками условных высот рассматриваемых дефектов по данным УЗК. Дальнейшее развитие продольной трещины (дефект 11) и ее переход в поперечную трещину (дефект 21) показан на рис. 5, а. Здесь представлена D-дефектограмма, полученная с помощью дефектоскопа УДС2М-35. УЗК осуществлялся с нерабочей грани головки рельса. Использовался ручной ПЭП с углом ввода луча 43°. Условные размеры зарегистрированного дефекта dH =15 мм, dX = 25 мм. На рис. 5, б изображена поверхность долома дефектного рельса, на которой присутствует продольная трещина, переходящая в поперечную, с реальными размерами Н = 13 мм, X = 36 мм. Из представленных данных следует, что реальные размеры опасного дефекта коррелируют с его условными размерами, полученными при УЗК. На рис. 6, а изображен фрагмент дефектного рельса, изъятого из пути, с большим боковым и вертикальным износом. Кроме того, на его рабочей выкружке присутствуют выщербины глубиной до 5 мм, образовавшиеся в результате выкола продольных внутренних трещин. УЗК этого рельса в пути осуществлялся с помощью однониточного дефектоскопа УДС2М-11. Представленные сигналы демонстрируют наличие больших поперечных трещин (дефекты 21) в сечениях А-А, Б-Б и В-В головки рельса, развившихся из продольных внутренних трещин. Уточняющий контроль дефектного рельса выполнялся с помощью ПЭП с углом ввода луча 65°. Полученная D-дефектограмма (рис. 7) подтверждает присутствие трех опасных дефектов в указанных сечениях. На этом же рисунке изображены поверхности доломов после подпиливания рельса в сечениях А-А и Б-Б с большими поперечными трещинами. Из представленных данных следует, что реальные размеры опасных дефектов не сильно отличаются от их условных размеров, полученных при УЗК. УЗК электроконтактной сварки. При строительстве железных дорог, ремонте и текущем содержании пути в основном применяют электроконтактную или алюминотермитную сварку рельсов (ЭКС и АТС соответственно). Особенности ультразвукового контроля стыков при АТС подробно рассматривались в [6]. В отличие от АТС, которую вручную выполняет бригада сварщиков, ЭКС осуществляется с помощью компьютеризованных рельсосварочных машин. Поэтому в процессе ЭКС допускается меньше ошибок, обусловленных «человеческим фактором». Однако даже в случае грамотного выполнения сварки эти стыки являются слабым местом железнодорожной колеи из-за снижения твердости в зонах термического влияния. Это повышает вероятность хрупких и усталостных разрушений, поэтому качественный УЗК сварных стыков является важной технологической задачей. На рис. 8, а изображен фрагмент В-дефектограммы, полученной дефектоскопом УДС2-РДМ-12 по каналу контроля 70° при сплошном УЗК дефектного стыка, полученного ЭКС. Условные размеры зарегистрированного дефекта dH = 13 мм, dL = 20 мм. Соответствующая D-дефектограмма и фотография поверхности долома головки рельса представлены на рисунках 8, б, в. Из полученных данных следует, что форма и размеры (Н = 14 мм, X = 13 мм) вскрытой поперечной трещины (дефект 26.3) мало отличаются от результатов, полученных при ручном сканировании дефектного рельса (dH = 16 мм, dX = 15 мм). Причиной возникновения и развития такого опасного дефекта стали неметаллические включения, являющиеся концентраторами напряжений, появившихся из-за нарушения режимов сварки. На рис. 9, а показаны В-дефектограммы некачественной ЭКС, полученные при сплошном УЗК с помощью дефектоскопа УДС2-РДМ-24 по каналам контроля 55° и 70°. Зафиксированы условные размеры дефекта dH = 26 мм, dL = 69 мм. D-дефектограмма, полученная с помощью ПЭП (50°), приведена на рис. 9, б. Дефект имеет следующие условные размеры: dH = 28 мм, dX = 43 мм, dL = 43 мм. На фотографии поверхности долома (рис. 9, в) видна большая поперечная трещина с реальными размерами Н = 31 мм, X = 41 мм. Причиной появления этого дефекта послужил непровар, обусловленный недостаточным разогревом в процессе сварки. Из представленных данных следует, что условные размеры опасного дефекта хорошо коррелируют с их истинными значениями. Выходной контроль электроконтактной сварки, выполняемой на рельсосварочных предприятиях и передвижными рельсосварочными машинами, успешно осуществляют переносные дефектоскопы УДС2М-35. На рис. 10, а изображена D-дефектограмма, полученная при сканировании дефектной ЭКС указанным прибором с помощью ручного ПЭП с углом ввода 42°. Зарегистрирован дефект в шейке рельса с условными размерами dH = 10 мм, dX = 9 мм, dL = 12 мм. На поверхности долома этого рельса (рис. 10, б) присутствует пузырь темного цвета (дефект 56.3) с реальным размером Н = 7 мм, X = 15 мм. Возможной причиной образования опасного дефекта явился перегрев сварного стыка при оплавлении [6].  Из всего выше сказанного можно заключить, что использование АПК для оценки и прогнозирования технического состояния рельсов позволяет:

Список источников1. Дымкин Г.Я., Этинген И.З. О новых подходах к неразрушающему контролю рельсов в ОАО «РЖД» // Путь и путевое хозяйство. 2015. № 4. С. 17-18. 2. Марков А.А., Максимова Е.А. Ультразвуковые и магнитные методы поиска дефектов в головке рельса // Путь и путевое хозяйство. 2019. № 7. С. 13—19. 3. Бели Я., Немет И. Контактно-усталостные трещины головки рельса // Путь и путевое хозяйство. 2011. № 5. С. 33—37. 4. Марков А. А., Кузнецова Е. А. Дефектоскопия рельсов. Формирование и анализ сигналов. Кн. 1. Основы. СПб.: Куль-тИнформПресс, 2010. 290 с. 5. Шур Е. А. Повреждения рельсов. М: Интекст, 2012. 192 с. 6. Брандис М.П., Глотов В.П. Ультразвуковой контроль стыков алюминотермитной сварки рельсов // Путь и путевое хозяйство. 2021. № 2. С. 32—36. 7. Глотов В.П. Обнаружение дефектов с помощью ЗВ-дефектограмм // Путь и путевое хозяйство. 2014. № 4. С. 18—21. 8. Глотов В.П. Ультразвуковой контроль поперечных трещин в головке рельса дефектоскопами серии РДМ // Путь и путевое хозяйство. 2021. № 11. С. 36—39. |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [02-2024] Актуализация положения о расшифровке результатов неразрушающего контроля рельсов | Admin | xx1 | 0 | 29.04.2024 07:03 |

| [01-2024] Вихретоковый контроль поверхности боковых граней рельсов | Admin | xx1 | 0 | 28.04.2024 22:54 |

| [10-2023] Способ ультразвукового контроля центровки искательной системы | Admin | xx1 | 0 | 25.11.2023 06:58 |

| [08-2022] Технология сплошного ультразвукового контроля рельсов однократно отраженным лучом | бабулер78 | xx1 | 0 | 17.11.2022 19:34 |

| [Новости РЖД] Программный комплекс управления тяговыми ресурсами АС ЦУТР СП, разработанный на базе Северной железной дороги, в 2014 году будет тиражирован на всю сеть РЖД. | rzd.ru | Новости на сети дорог | 0 | 25.11.2013 16:04 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|