|

|

|

|||||||

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,159

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

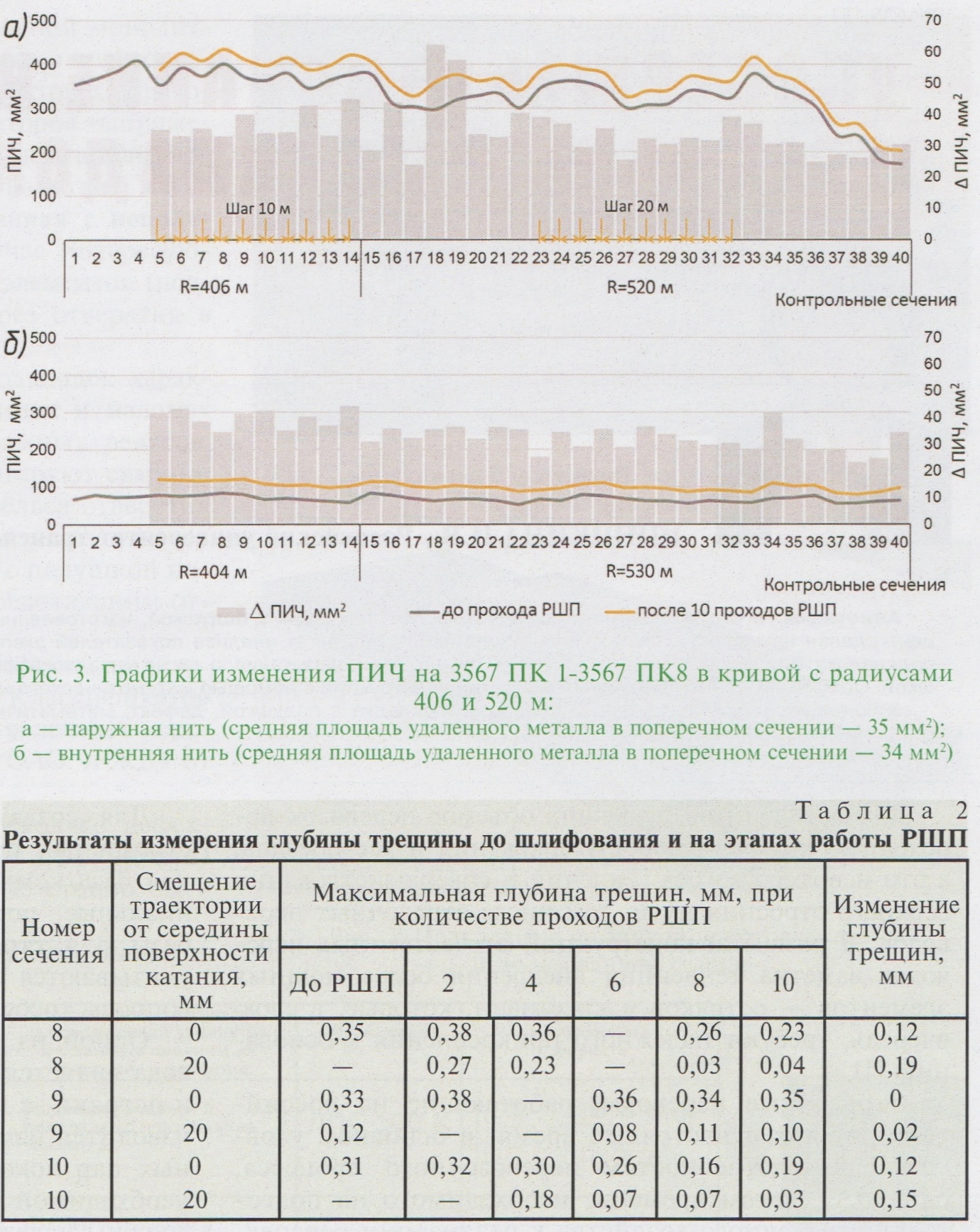

Тема: [02-2024] Обеспечение эффективности шлифования рельсов на основе диагностирования преддефектных состоянийОбеспечение эффективности шлифования рельсов на основе диагностирования преддефектных состояний НЕКРАСОВ Д.Б., ООО «ЕВРАЗ ТК», руководитель блока сервисной поддержки потребителей рельсового проката, БОРЦ А.И., ООО «ЕВРАЗ ТК», директор дирекции по развитию рельсового проката, канд. техн, наук, БЕХЕР С.А., Сибирский государственный университет путей сообщения (СГУПС), докт. техн, наук, БОБРОВ А.Л., СГУПС, докт. техн, наук, ПАЛАГИН С.В., ООО «ЕВРАЗ ТК», менеджер блока сервисной поддержки потребителей рельсового проката, ШЛЯХТЕНКОВ С.П., СГУПС, аспирант С 2000-х годов в целях профилактики появления дефектов контактно-усталостного характера [1] в головке рельса, восстановления профиля, устранения волнообразного износа [2] и других поверхностных дефектов на сети массово применяется рельсошлифо-вание, которое позволяет решить две основные задачи: уменьшить вибрационное воздействие на подвижной состав и продлить срок службы рельсов. Рост объема грузоперевозок, увеличение массы грузовых поездов, появление инновационных вагонов с осевой нагрузкой до 25 тс и тягового подвижного состава новой конструкции влечет за собой контактно-усталостные повреждения головки рельса и, как следствие, рост количества дефектных и остродефектных рельсов. Особенно эта проблема характерна для кривых малого радиуса, в которых на рельсы дополнительно воздействуют негативные факторы:

В данной статье рассмотрены создание и апробирование метода оценки преддефектного состояния рельсов при эксплуатации с применением средств вихретоковой дефектоскопии в следующих целях:

Радиус кривой R, м 650>R>501 500>R>35l 350>R>250 Периодичность, млн т 30—35 20—25 15—20 Требования становятся все более дифференцированными по группам пути и радиусам кривых, а интервалы между шлифованиями в наиболее нагруженных и сложных кривых сокращаются. Несмотря на совершенствование Указаний не удается кардинально снизить выход рельсов по дефектам контактной усталости. Это обусловлено постоянным снижением объемов шлифования и отступлениями от установленной периодичности. Недостаточное внимание уделяется диагностике состояния рельсов при назначении периодичности и режимов шлифования. Например, контроль неровностей проводится один раз в год при грузонапряженности не более 85 млн т груза брутто в год и два раза в год при грузонапряженности более 85 млн т. Следовательно, в кривых малого радиуса неровности поверхности катания рельсов оцениваются в 1,5—2 раза реже, чем должна проводиться шлифовка рельсов.  Контроль состояния поверхности катания на наличие выкрашиваний глубиной от 0,5 до 1,2 мм в системе неразрушающего контроля рельсов ОАО «РЖД» не реализован. При этом в действующей редакции Указаний установлены критерии назначения вида шлифования: профилактического — при выкрашиваниях глубиной до 0,5 мм; профильного — от 0,5 до 1,2 мм. Рельсошлифовальные поезда оснащены измерительным оборудованием, позволяющим проводить измерения продольных неровностей на поверхности рельса. Оно предназначено для приемки результатов работ, поэтому его использование не может повлиять на эффективность планирования шлифования рельсов на уровне службы пути или регионов дорог для расстановки приоритетов и повышения качества пути. Одна из основных целей шлифования рельсов — предотвращение образования контактно-усталостных дефектов. В Указаниях предусмотрена корректировка периодичности шлифования в зависимости от скорости развития неровностей и трещин на поверхности катания рельсов. При этом в разд. 2 указано, что «если после пропуска тоннажа 85 млн т груза брутто на поверхности катания рельсов значения глубин неровностей для назначения шлифовки ниже рекомендуемых, то допускается дальнейшая эксплуатация рельсов без проведения плановой шлифовки. Далее шлифовка назначается по фактическому состоянию рельсов». Если глубина неровностей меньше значений, указанных в табл. 1, то контроль состояния поверхности катания не предусмотрен нормативными документами по текущему содержанию пути. Таким образом, в Указаниях не регламентирована технологическая ситуация, в которой при отсутствии неровностей развиваются контактно-усталостные дефекты — сетки трещин и выкрашивания. Это ограничивает возможности владельца инфраструктуры в достижении основной цели рельсошлифования — продление срока службы рельсов. Требование Указаний о необходимости производить «снятие металла головки на глубину не менее 0,1 мм от дна впадины волны для ликвидации наклепанного слоя» должно позволить полностью удалить поврежденный и деформированный слой металла и максимально оздоровить рельсовое хозяйство. Однако правила и нормы не доведены до логического завершения и не раскрыты. Исполнение указания «подбор программ шлифования из ПО машины осуществляется для максимального съема металла, среднее значение которого должно составлять для РШП, РШМ не менее 0,17 мм...» на практике маловероятно, так как в документе отсутствует информация о персонале, технологиях и технических средствах для контроля. Поэтому соблюдение указанного параметра не нашло отражения и в приемке качества работ. Методика испытаний и оборудование. В 2020—2021 гг. в рамках сотрудничества АО «ЕВРАЗ ЗСМК», ООО «ЕВРАЗ ТК» с НИЛ «Физические методы контроля качества» СГУПС на образцах рельсов с естественными контактноусталостными дефектами исследована возможность применения вихретокового метода для оценки глубины трещины поверхности катания рельсов [5]. Определены возможности амплитудно-фазового способа выявления и учета негативных факторов, связанных с наклоном преобразователя, кривизной контролируемой поверхности, вариациями электромагнитных свойств материала рельса. Исследована разрешающая способность дефектоскопа при оценке характеристик двух и более близко расположенных трещин — дефект трещин типа «сетка». В качестве опорного значения для сравнения принята глубина поверхностных трещин в диапазоне 0,1—1,4 мм, определенная с использованием оптического микроскопа в процессе металлографических исследований, выполненных после вихретокового контроля.  Разработанная методика измерения глубины вихретоковым методом опробована в 2022 г. при оценке качества работы РШП ручным вихретоковым дефектоскопом «Вектор-бОД» (рис. 2) в кривых Тайгинской и Заринской дистанций пути Западно-Сибирской дороги. Вихретоковым преобразователем с ферромагнитным сердечником диаметром 1 мм сканировали рельс вдоль его протяжения посередине поверхности катания и со смещением на 20 мм от середины в направлении рабочей грани головки. Одновременно с оценкой состояния поверхности катания вихретоковым методом измеряли поперечный профиль головки рельса лазерным профилографом Calipri С42 с ценой наименьшего разряда 0,1 мм. Анализ результатов испытаний. В двухрадиусной кривой (406 и 520 м) с шагом соответственно 10 и 20 м измерены поперечные профили головок рельсов до и после 10 проходов РШП. Для количественной оценки объема сошлифованного металла использовалась интегральная характеристика — площадь изношенной части (ПИЧ), измеренная по всему профилю относительно нового рельса. После 10 проходов РШП средняя площадь поперечного сечения удаленного металла составила в наружной нити 35 мм2, во внутренней — 34 мм2 (рис. 3). Во внутренней нити изменение ПИЧ достаточно равномерно распределено в диапазоне от 28 до 40 мм2, а в наружной — в месте перехода от одного радиуса к другому наблюдаются более высокие значения изменения ПИЧ, достигающие 60 мм2. В контрольных сечениях № 8—10 во внутренней нити проводились измерения глубины трещин через каждые два прохода РШП (табл. 2). (Окончание в следующем номере) |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Crow indian

Автор темы Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,159

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

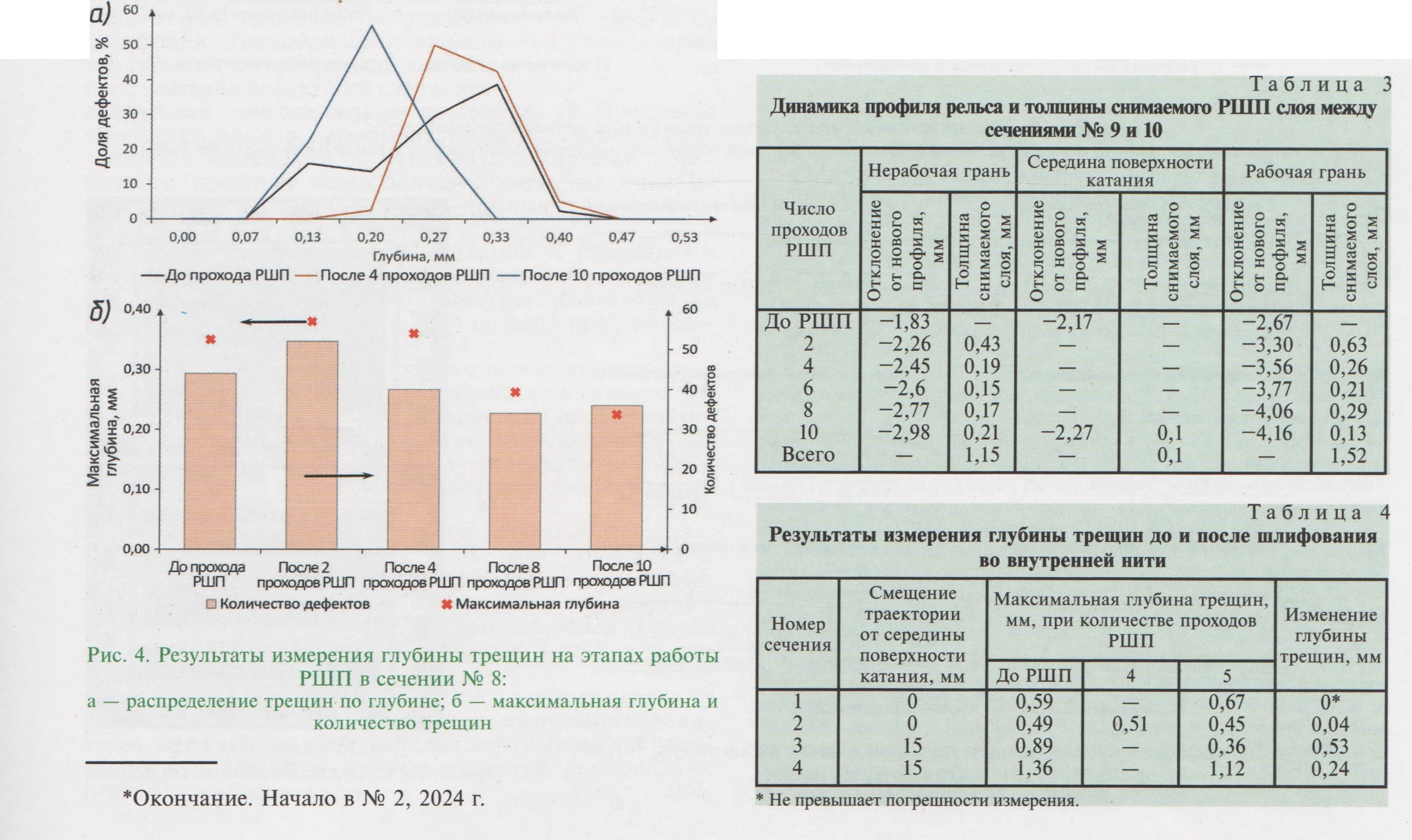

Распределение трещин по глубине, динамика изменения количества и максимальной глубины трещин в середине поверхности катания в сечении № 8 представлены на рис. 4. Наблюдаемая немонотонность графика максимальной глубины обусловлена погрешностью измерений.

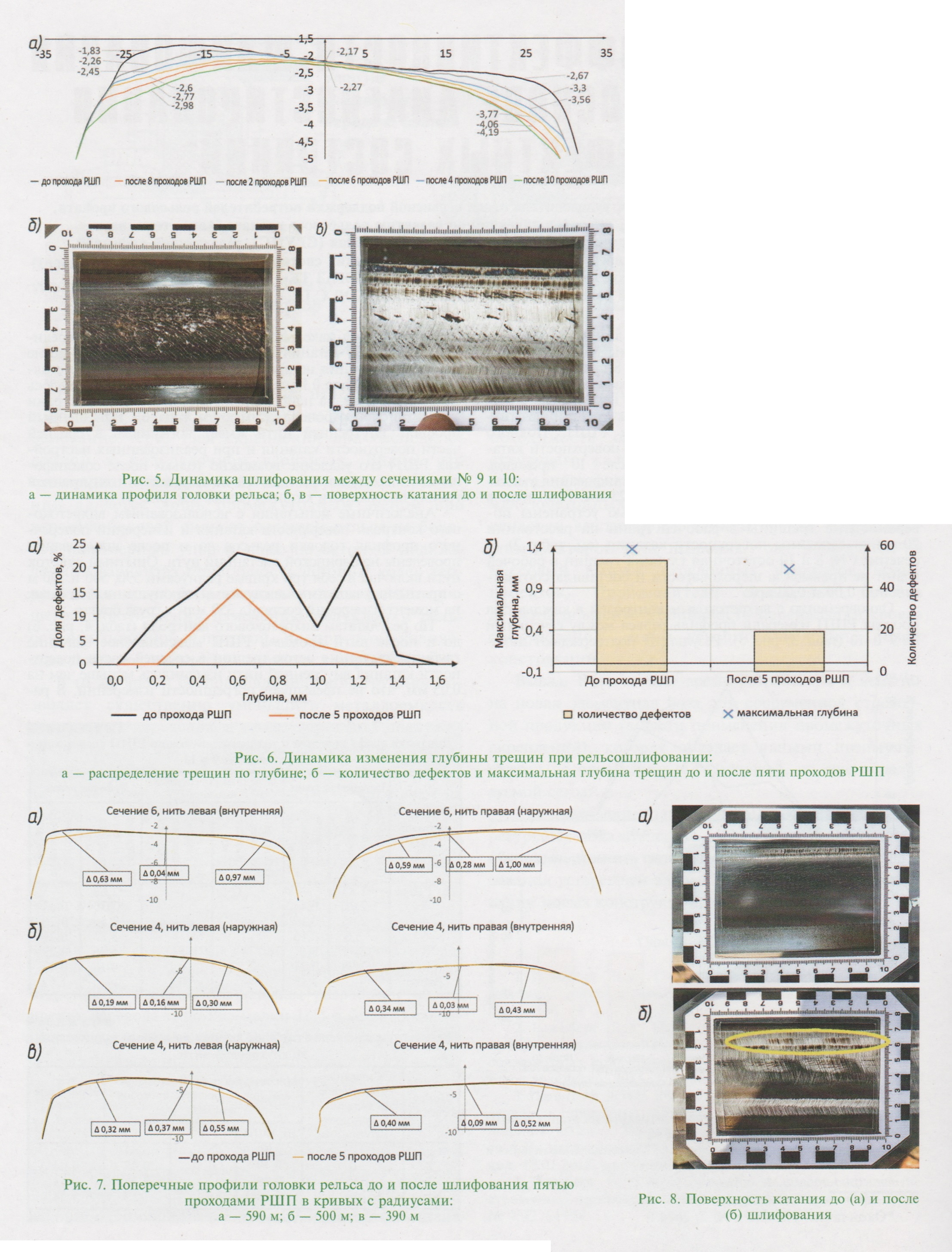

Уменьшение максимальной глубины трещин начинается только после четырех проходов РШП. Полного устранения дефектного слоя в середине поверхности катания не удалось добиться даже после 10 проходов. Максимальная глубина трещин после шлифования уменьшилась всего на 0,12 мм и составила 0,23 мм. При этом в двух из трех сечений почти полностью устранены поверхностные трещины в рабочей грани на расстоянии 20 мм от середины поверхности катания (см. табл. 2). В сечениях № 8 и 10 остаточная глубина трещин в рабочей грани не превысила шероховатости и составила соответственно 0,04 и 0,03 мм. Одновременно с вихретоковым контролем в каждые два прохода РШП измеряли профиль рельса между сечениями № 9 и 10 (табл. 3, рис. 5). Результаты подтверждают динамику изменения максимальной глубины трещин. В середине поверхности катания изменения профиля рельса после рельсошлифования не произошло, толщина снятого металла составила около 0,1 мм. После 10 проходов РШП удалось снять слой металла наибольшей толщины в рабочей грани 1,52 мм и в нерабочей 1,15 мм (см. табл. 3). Изношенный профиль внутренней нити имеет вогнутость в средней части поверхности катания и при реализованных настройках РШП его удаление возможно только после сошлифо-вывания выступающих частей на наружной и внутренней гранях поверхности катания рельса (см. рис. 5). Аналогичные испытания с использованием вихретокового контроля поверхности катания и измерений поперечного профиля головки рельсов до и после шлифования проведены на Заринской дистанции пути. Опытный участок пути включал в себя три кривые радиусами 590, 500 и 390 м с прямыми участками между ними, пропущенный тоннаж на момент измерений составил 350 млн т груза брутто. По результатам вихретокового контроля (табл. 4, рис. 6) до и после пяти проходов РШП максимальное значение глубины залегания сеток трещин в средней части поверхности катания внутренней нити изменилось меньше чем на 0,05 мм, что не превышает погрешности измерений. В рабочей грани на расстоянии 15 мм от середины в одном сечении глубина трещин уменьшилась с 1,36 до 1,12 мм, а в другом — с 0,89 до 0,36 мм. Полностью удалить сетку трещин и, следовательно, поврежденный слой во внутренней нити не удалось по всей поверхности катания после пяти проходов РШП. В дополнение к контролю поверхностных дефектов проведены измерения поперечного профиля головки рельса (рис. 7). При шлифовании внутренней нити кривой в средней части поверхности катания снят слой металла минимальной толщины — от 0,03 до 0,09 мм, что согласуется с результатами вихретокового контроля. Наибольшие изменения профиля наблюдаются в нерабочей и рабочей гранях внутренней нити — от 0,34 до 0,97 мм. В наружной нити съем металла более равномерный по ширине поверхности катания. Поперечный профиль после шлифования становится ближе к номинальному по ГОСТ Р 51685—2022, но при этом область в средней части внутренней нити с наибольшими повреждениями остается наименее обработанной. Поврежденный слой металла не удален полностью и после шлифования даже визуально обнаруживаются сетки трещин (рис. 8). Как уже было указано, ключевым параметром при назначении шлифования и критерием качества работ является значение неровностей рельсов до и после шлифования. Для устранения наклепанного слоя нормативными документами предусмотрено снятие металла на глубину не менее 0,1 мм от дна волны. При рассмотрении результатов шлифования головки рельса (рис. 9) отмечено, что после пяти проходов РШП контакта шлифовальных кругов с поверхностью катания во впадинах волнообразного износа не возникает, а следовательно, не выполняются требования Указаний о снятия  Усредненные данные о съеме металла за один проход РШП при рель-сошлифовании по каждой кривой Тайгинской и Заринской дистанций пути по обеим нитям представлены на рис. 10. За один проход РШП средний съем металла в средней части поверхности катания головки наружной нити кривой составил 0,056 мм, внутренней нити — 0,012 мм. Выводы. Очевидно, что при текущей организации работ объемов проводимой шлифовки в кривых малого радиуса недостаточно. Для повышения ее эффективности необходимы разработка и массовое внедрение специализированных адаптивных программ и режимов шлифовки (ремонтных профилей) внутренних нитей кривых для полного удаления дефектного слоя и предотвращения выхода рельсов по дефекту 19. Программа шлифовки должна основываться на объективных результатах измерений и учитывать состояние поперечного профиля перед шлифованием, наличие на поверхности катания желобов, наплывов и отклонений формы от стандартной.  Для участков со сложным планом и продольным профилем, на которых повреждаемость и износ рельсов развиваются достаточно быстро, целесообразно рассматривать организацию регулярного профилактического скоростного шлифования. Для продления срока полезного использования рельсов и общего системного оздоровления рельсового хозяйства на основе адресного шлифования необходим целенаправленный контроль контактно-усталостных повреждений рельсов. Реализация такого контроля должна предусматривать двухуровневую систему оценки предде-фектных состояний рельсов: мобильными высокопроизводительными средствами для оценки состояния рельсового хозяйства в целом; она будет востребована на уровне планирования работ и расстановки приоритетов по участкам пути, а также позволит прогнозировать выход рельсов по контактно-усталостным дефектам в случае невыполнения шлифования рельсов; съемными средствами или встроенными в рельсошлифовальные поезда для назначения величины снимаемого слоя металла, оптимизации поперечного профиля и оценки качества шлифования (приемки работ). Список источников1. Модели образования контактно-усталостных повреждений на поверхности катания рельсов / А.Ю. Абдурашитов, П.В. Сычев, Ю.Н. Юркова, А.В. Сычева // Внедрение современных конструкций и передовых технологий в путевое хозяйство. 2019. Т. 15. № 15(15). С. 14-21. EDN: KWUYBM. 2. Буйносов А.П., Антропов С.Н. Исследование волнообразного износа рельсов с учетом теории трения пары «колесо-рельс» // Транспорт Урала. 2019. № 1(60). С. 86—89. DOI: 10.20291/1815-9400-2019-1-86-89. 3. Галлямов Д.И., Овчинников Д.В. Влияние подуклонки рельсов на контактные напряжения и давления в системе «ко железнодорожного транспорта. 2023. Т. 82. № 1. С. 9—17. DOI: 10.21780/2223-9731-2023-82-1-9-17. 4. Технические указания по шлифованию рельсов и рельсовых элементов стрелочных переводов: утв. Распоряжением ОАО «РЖД» от 22.02.2011 № 388р (в ред. 25.05.2022 № 1399р). 5. Возможности ручного вихретокового контроля для измерения глубины контактно-усталостных трещин поверхности катания рельсов / С.П. Шляхтенков, Д.Б. Некрасов, С.В. Палатин и др. // Дефектоскопия. 2023. № 4. С. 37—45. DOI: 0.31857/ S0130308223040036. 6. Инструкция «Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов»: утв. Распоряжением ОАО «РЖД» от 23.10.2014 № 2499р (в ред. от 07.10.2022). 7. Марков А.А., Максимова Е.А. Анализ параметров донных сигналов в зоне сварных стыков рельсов при высокоскоростном ультразвуковом контроле // Дефектоскопия. 2021. № 5. С. 45— 55. DOI: 10.31857/S0130308221050067. |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Диплом Организация текущего содержания пути на основе эксплуатационной стойкости рельсов | Оксана Щипкова | Путейцы | 0 | 18.03.2013 17:16 |

| Экономическое обоснование эффективности частичной модернизации устройств СЦБ на основе ЭЦ-ЕМ | Андрей13 | Микропроцессорные и релейно-процессорные централизации | 4 | 05.08.2012 08:33 |

| [ЖДМ №04-1999] Оценка эффективности смазывания рельсов | Admin | Журнал "Железные дороги мира" | 0 | 26.07.2012 00:21 |

| [01-2012] Компьютерное обучение на основе типового класса | Admin | xx3 | 0 | 28.06.2012 09:24 |

| Функциональное назначение систем диагностирования и мониторинга | Admin | Wiki | 0 | 12.06.2011 20:25 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|