|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,159

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

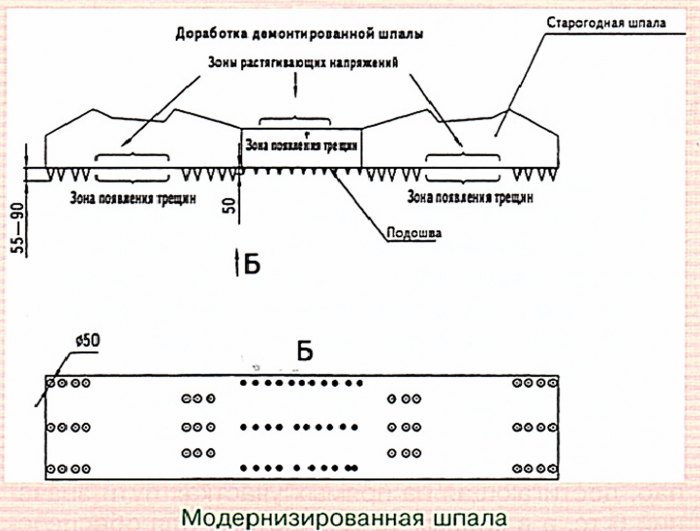

Тема: [04-2013] Повышение устойчивости рельсовых опор бесстыкового путиПовышение устойчивости рельсовых опор бесстыкового пути В современном бесстыковом пути должны применяться только железобетонные шпалы. В России первые подобные опытные рельсовые опоры были изготовлены в 1903 г. Для облегчения веса и возможности крепления к рельсам они имели сквозное цилиндрическое отверстие. На протяжении нескольких десятилетий эта конструкция претерпела существенные изменения, но результаты использования неизменно оказывались неудовлетворительными из-за низкой надежности и недолговечности, и в первую очередь, из-за невысокой трещиностойкости шпал. В дальнейшем были проведены широкие эксплуатационные испытания двухшарнирных трехблочных шпал, двухблочных с металлической соединительной поперечиной и цельнобрусковых из предварительно напряженного бетона. При этом использовали различные способы армирования (стержневая, проволочная арматура). Применение метода предварительного напряжения бетона при изготовлении рельсовых опор обеспечило принципиальное улучшение их качества. Надежность и долговечность при этом значительно увеличились. Массовая укладка отечественных железобетонных шпал началась в 1959 г. Многолетний опыт эксплуатации шпал брускового типа с предварительно напряженной проволочной арматурой показал их бесспорные преимущества перед деревянными. Железобетонные рельсовые опоры имеют переменное (по длине) поперечное сечение с относительно малой жесткостью в средней части по сравнению с подрельсовы-ми участками. Это позволяет уменьшить изгибающие моменты в междурельсовой зоне шпал, которая и испытывает максимальные нагрузки. Поэтому в 50-е годы прошлого века для исключения наиболее опасного контакта со щебнем, а именно опира-ния шпалы на балласт своей средней частью, этот участок рельсовой опоры специально подняли на 10 мм, уменьшив ее высоту в этой зоне со 145 до 135 мм. Для снижения давления на балласт ширина подошвы торцов шпал была значительно увеличена — до 305 мм. В средней же части этот параметр меньше и равен 255 мм. Максимальная высота в подрельсовой зоне существенно выше, чем в центре шпалы, и составляет 229 мм. Эти изменения конструкции позволили сделать рельсовую опору высоконадежной и работоспособной между капитальными ремонтами пути. В дальнейшем габариты железобетонных шпал претерпели очень незначительные изменения. Второй важной функцией рельсовых опор является способность оказывать сопротивление силам, вызывающим отклонение пути от проектного положения, т.е шпала должна хорошо фиксироваться в балласте и обладать значительным сопротивлением сдвигу. В противном случае всегда есть вероятность угона и выброса рельсошпальной решетки. Это особенно стало важным и необходимым после перехода на бесстыковую конструкцию пути, которая имеет очевидные достоинства перед прежней, звеньевой. Однако имеются очень важные особенности в поведении рельсовой плети при повышении температуры. Возникающие в ней продольные силы могут достигать 160 тс. С учетом того, что решетка содержит два рельса, общее, суммарное значение воздействий вследствие их нагрева возрастает до 320 тс. Кроме того, к этим продольным сжимающим рельсы температурным силам может добавиться усилие от экстренного торможения поезда величиной до 70 тс и боковая сила от колесных пар, достигающая на прямых участках пути значений 6 тс, а в кривых 16 тс. Поэтому для обеспечения устойчивости бесстыкового пути крайне необходимо значительное повышение сопротивления сдвигу железобетонных шпал в балластной призме. Для решения этой проблемы можно отказаться от применения щебеночного балласта и перейти к пути на сплошном основании. Но это дорогая конструкция, которая может быть применена только в редких и обоснованных случаях. По мере возрастания осевых нагрузок, скоростей и грузонапряженности движения на зарубежных дорогах внедряются железобетонные шпалы с упругой подошвой, широкие и рамные. Наиболее перспективны из них рамные, так как они более эффективны для уменьшения вероятности угона и выброса пути. Рамная шпала состоит из двух обычных железобетонных шпал и двух продольных балок — лежней. На каждой сдвоенной шпале четыре комплекта рельсовых скреплений. Такая конструкция повышает жесткость пути в горизонтальной плоскости, его стабильность в плане и устойчивость против выброса. Но существенное удорожание и значительное усложнение технологического процесса выправки пути, необходимость создания выправочных машин нового типа для подбивки лежневых шпал, не позволяют в ближайшее время рассчитывать на широкое применение рельсовых опор рамной конструкции. Отечественный и зарубежный опыт эксплуатации железобетонных шпал показывает, что повысить их сопротивление сдвигу в балласте можно изменением их массы, формы, конструкции. Для этого предлагалось увеличивать вес рельсовых опор и их площадь опирания на щебень, устраивать сбоку выступы или углубления на подошве, повышать шероховатость нижней поверхности, устанавливать на нижней поверхности металлические фартуки, наголовники на торцах, делать рифления на глубину 10 мм, расширять подрельсовую часть шпал и заужать ее середину. Эффективность этих мер была невысокой. Увеличение сопротивления сдвигу в балласте составляло 15—25 %. «Омо-ноличивание» щебня, приводящее к «склеиванию» щебенок в призме, позволяет поднять эффективность на 50—70 %. Большие трудности по реализации этого метода создает значительное удорожание, вызванное первоначальными затратами при обработке поверхности пути и необходимостью ее повторять после каждого ремонта из-за нарушения целостности покрытия. Из конструктивных решений последних лет, направленных на усиление фиксации шпалы в балласте, являются следующие: применение стержневой арматуры вместо проволочной; организация выступа в средней части подошвы шпалы; создание многочисленных выступов на нижней поверхности шпалы, по аналогии с бороной — так называемая «зубатая» шпала. Проанализируем возможности этих трех изменений конструкции рельсовых опор. Применение стержневой арматуры позволяет значительно уменьшить площадь средней части шпалы. Проволочная арматура из-за большого количества проволок не позволяет этого сделать. Уменьшение ширины средней зоны открывает возможность увеличивать площадь опирания на балласт торцевой части шпалы. Ширина торцевой части опытной рельсовой опоры со стержневой арматурой на длине 780 мм была увеличена на 20 мм и достигла 320 мм. Это привело к некоторому положительному эффекту. Но усилие сдвига подошвы шпалы (без учета жесткости рельсов и сопротивления сдвигу балласта, который окружает рельсовую опору с боков и с торцов) определяется в этой конструкции в основном только силами трения о щебень. Найдем его значение с учетом коэффициента сцепления железобетонной шпалы в щебеночном балласте р. В книге «Новые путевые машины» (под ред. Ю.П. Сырейщикова. — М.: Транспорт, 1984) дано значение р = 1,2. Вес рельсовой опоры примем Рш = 275 кгс. Вес рельсов Р65 в расчете на одну шпалу при эпюре 1840 примем Рр = 70,6 кгс, тогда примерное усилие сдвига по подошве шпалы Рп = р(Рш + Рр) = 1,2-345,6 = = 414,72 (кгс).  Другое предлагаемое изменение конструкции железобетонной шпалы, а именно введение в средней части ее нижней постели выступа в 28 мм, также позволяет увеличить сопротивление сдвигу шпалы в поперечном оси пути направлении. Оценим эффективность этого технического решения. Если принять, что торец рельсовой опоры полностью засыпан щебнем, то минимальная величина заглубления стандартной шпалы составит 150 мм. Очевидно, создание выступа увеличивает площадь поперечного сечения тела шпалы. Поэтому в новой кон- струкции к сопротивлению сдвигу балласта торцами рельсовой опоры необходимо добавить и усилие, возникающее за счет выступа. Его значение при одинаковой ширине шпалы по всей длине определяется отношением высоты выступа к стандартной величине заглубления рельсовой опоры в балласт. Таким образом, ожидаемое увеличение сопротивления поперечному сдвигу пути шпалой с выступом 28 мм и заглублении рельсовой опоры в балласт на 150 мм составит: (28:150) *100 = 18,7 %. В выше указанной книге «Новые путевые машины» приведена формула для расчета усилия сдвига Рс рельсошпальной решетки. В соответствии с ней Рс растет в квадратичной зависимости от величины заглубления. Учитывая это обстоятельство, в конечном итоге получим, что для шпалы, заглубленной на 150 мм и с выступом в средней части высотой 28 мм, увеличение сопротивления поперечному сдвигу может составить 40 %. Проблема нейтрализации опасного опирания такой шпалы на балласт своей средней частью возможно будет решена за счет значительного увеличения прочности при переходе на стержневую арматуру. Перспективным направлением, значительно увеличивающим сопротивление сдвигу, является создание многочисленных выступов на нижней поверхности шпалы за счет вбетонирования в нее крупных зерен щебня, по аналогии с бороной, которые превращают стандартную рельсовую опору в так называемую «зубатую» шпалу. В такой конструкции значение усилия сдвига по подошве определяется не силой трения, а усилием, необходимым для «прорезания» зубьями верхнего, утрамбованного под поездной нагрузкой, слоя балластной призмы. Зубья могут иметь и коническую форму высотой 25—100 мм, с диаметром основания 25—60 мм и располагаться в основном на подошве рельсовой опоры, желательно в шахматном порядке. С технологической точки зрения наиболее рационально их получить методом твердения бетона непосредственно при изготовлении шпалы. Реализация этого решения не представляет непреодолимых технических трудностей. Можно использовать предлагаемое изменение конструкции не только при изготовлении новых изделий, но, и это особенно ценно, для модернизации шпал, бывших в употреблении. При этом возможно самозалечивание неопасных мелких трещин в теле старогодной шпалы при заливке ее нижней постели высокопрочным бетоном для получения выступов. Нужно отметить, что есть решения, позволяющие при необходимости создать и предварительное напряжение в добавляемом бетоне. Конструкция доработанной и модернизированной старогодной рельсовой опоры показана на рисунке. Можно сделать оценочный расчет увеличения сопротивления сдвигу в балласте «зубатой» шпалы. Известно, что несущая способность уплотненного поездной нагрузкой верхнего слоя щебня составляет приблизительно 15—25 кг/см2. Площадь поперечных сечений зубьев шпалы, изображенной на рисунке, составляет около 800 см2. В этом случае усилие фиксации рельсовой опоры в уплотненном балласте увеличится по крайней мере с обычных 600—800 кгс до Р = 15-800 = 12000 (кгс) и превысит аналогичный показатель стандартной шпалы не менее чем в 10—15 раз. Такое значительное повышение сопротивления перемещению шпалы в балластной призме объясняется тем, что вновь сформированные шипы выполняют ту же функцию, что и корни дерева или зубья бороны. Применение рельсовой опоры с принципиально новой конструкцией подошвы позволяет значительно, на порядок, увеличить силы фиксации шпал в щебне, оказывать эффективное противодействию сжимающим температурным силам, исключить возможность выброса и угона пути, организовать безаварийное движение поездов на высокоскоростных магистралях, повторно использовать старогодные шпалы не только на малодеятельных, но и на главных железнодорожных путях. Из научных исследований известно, что при проходе поезда непосредственно перед локомотивом, под вагонами и около последних колес последнего вагона появляются участки обратного изгиба рельсошпальной решетки. Вследствие этого 4—5 рельсовых опор немного приподнимаются. Подошвы шпал теряют контакт с балластом, рельсовая опора перестает давить вниз, трение исчезает, и усилие сдвига резко уменьшается на 50 %. Это обстоятельство провоцирует выброс пути. Большим достоинством «зубатой» шпалы является и отсутствие потери контакта со щебнем на участках обратного изгиба и сохранение неизменным сопротивление сдвигу под всеми рельсовыми опорами при проходе поезда. Г.Г. ЛОСЕВ |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [02-2013] Предложения по изменению проекта Инструкции по устройству, укладе, содержанию и ремонту бесстыкового пути | Admin | xx1 | 0 | 25.08.2013 17:46 |

| [03-2012] Механизм потери устойчивости бесстыкового пути | Admin | xx1 | 0 | 25.09.2012 19:49 |

| =Курсовая работа= Расчет устойчивости и качества регулирования системы электрического рекуперативного торможения | Admin | Студенту-локомотивщику | 0 | 04.07.2012 12:02 |

| Приказ 20 от 27 апреля 2002 года - О дополнительных мерах по повышению устойчивости порожних грузовых вагонов при прохождении кривых участков пути | Admin | 2000-2004 годы | 0 | 22.03.2012 14:01 |

| =Курсовая работа= Расчет устойчивости и качества регулирования системы электрического рекуперативного торможения | Admin | Студенту-локомотивщику | 0 | 29.02.2012 23:37 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|