Системы наддува дизелей

Для подачи свежего воздушного заряда в цилиндры дизеля 10Д 100 и очистки (продувки) цилиндров от продуктов сгорания применена двухступенчатая система наддува. Первая ступень состоит из двух автономных турбокомпрессоров типа

ТК34Н-04С, вторая — из приводной воздуходувки с редуктором. В систему наддува также входят два воздухоохладителя и воздушные трубопроводы. Атмосферный воздух через воздухоочистители засасывается турбокомпрессорами и подаётся под давлением по трубопроводам, расположенным по обеим сторонам дизеля, в воздуходувку, где воздух дополнительно сжимается, и через воздухоохладители поступает в воздушный ресивер и далее в цилиндры дизеля.

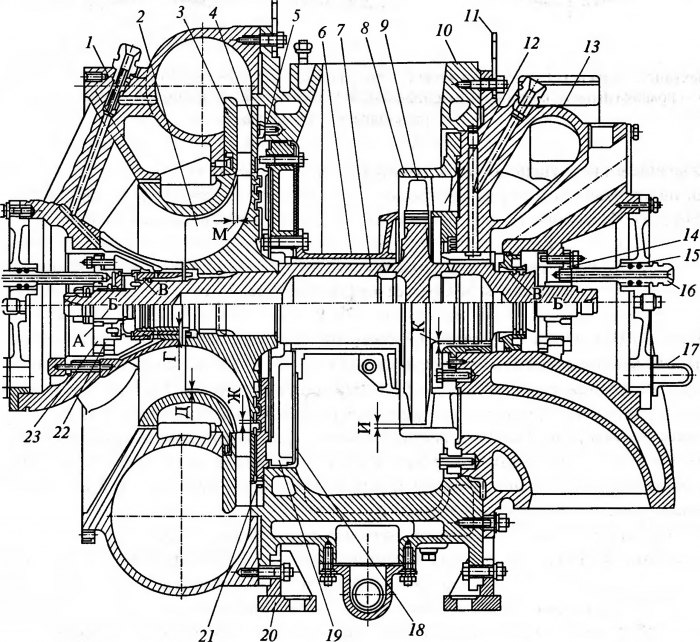

Рассмотрим принцип работы турбокомпрессора (рис. 2.48). Отработавшие газы из цилиндров двигателя по выпускным коллекторам поступают в каналы газоприёмного корпуса 13 и далее в сопловой аппарат 12. Проходя сопловой аппарат, газы расширяются, приобретают необходимое направление и высокую скорость, направляются на лопатки рабочего колеса, отдавая ему свою энергию. Пройдя лопаточный венец турбины, газы через выпускной корпус удаляются в атмосферу. При вращении ротора воздух по входным каналам корпуса компрессора засасывается из атмосферы в колесо компрессора 2, где ему сообщается кинетическая энергия, за счёт центробежных сил происходит повышение давления воздуха. После колеса компрессора воздух проходит диффузор 4 и попадает в спиральный канал (улитку) корпуса 1 компрессора. В диффузоре и спиральном канале кинетическая энергия воздуха превращается в потенциальную, т.е. за счёт уменьшения скорости происходит дальнейшее повышение давления. Из компрессора воздух подаётся по впускному коллектору в приводную воздуходувку и далее после воздухоохладителя в цилиндры дизеля.

Рис. 2.48. Продольный разрез турбокомпрессора ТК34Н-04С:

Рис. 2.48. Продольный разрез турбокомпрессора ТК34Н-04С:

1 — корпус компрессора; 2 — рабочее колесо компрессора; 3 — вставка; 4 — диффузор; 5 — резиновое кольцо; 6 — кожух ротора; 7 — ротор; 8 — кожух соплового аппарата; 9 — рабочее колесо турбины; 10— выпускной корпус; 11 — проушина; 12 — сопловой аппарат; 13 — газоприёмный корпус; 14 — опорный подшипник; 15—крышка подшипника; 16—штуцер; 77—патрубок; 18—экран; 19—фланец кожуха; 20—кронштейн; 21 — штифт; 22 — компенсатор; 23 — опорно-упорный подшипник; А—Д, Ж, И, К, М — зазоры

Три корпуса, составляющие остов турбокомпрессора (газоприёмный 13, выпускной 10 и компрессора 7), соединены между собой круглыми фланцами и центрированы посадочными буртами. Благодаря такой конструкции остова можно собирать корпусы в различных взаимных положениях с поворотом через каждые 30°, т.е. из одних и тех же деталей можно создавать турбокомпрессоры правой и левой модели. Все части остова — это фасонные отливки из алюминиевого сплава. В водяной рубашке газоприёмного и выпускного корпусов, омываемых горячими газами, циркулирует вода из системы охлаждения дизеля. В центральной части корпусов газоприёмного 13 и компрессора 7 расположены полости подшипников, закрытые крышками 75. К фланцам выпускного корпуса прикреплён кронштейн 20 в виде лап, которыми турбокомпрессор устанавливается на дизеле. Теплоизоляционный кожух 6 защищает вал ротора от теплового излучения горячих газов и изолирует полости компрессора от горячих полостей турбины, а вместе с кожухом 8 соплового аппарата образует канал, двигаясь по которому газы направляются в сторону выпускного отверстия.

Сварной вал ротора 7 состоит из колеса турбины и приваренных к нему полувалов. Рабочие лопатки колеса 9 турбины прикреплены к диску ёлочными замками, чтобы заменять отдельные лопатки в случае их повреждения. Диск и лопатки колеса турбины изготовлены из специальных жаропрочных сталей. Колесо компрессора 2 из алюминиевого сплава соединено с валом шлицами, а для обеспечения центровки посажено на гладкую шейку вала с натягом.

На диске колеса компрессора с тыльной стороны сделаны гребешки, которые с небольшим зазором сопрягаются с подобными гребешками на разъёмном неподвижном диске-лабиринте и таким образом создают лабиринтное уплотнение, препятствующее утечкам сжатого воздуха в газовую полость выпускного корпуса 10. Во время работы дизеля на номинальной мощности ротор 7турбокомпрессора вращается со скоростью 17 ООО—19 ООО об/мин. Поэтому необходима точная динамическая балансировка ротора при изготовлении. Со стороны компрессора ротор 7 заканчивается пятбй в виде массивной плоской шайбы с закалённой рабочей поверхностью, через которую осевые усилия, действующие на ротор 7в направлении от турбины к компрессору, передаются на торец опорно-упорного подшипника 23. Шайба, закреплённая гайкой, ограничивает осевой зазор ротора 7. Провороту пяты и шайбы относительно вала препятствуют штифты 21.

Неподвижный

лопаточный венец, расположенный перед рабочими лопатками турбины, образует сопловой аппарат 12. Лопаточный венец соплового аппарата набран из отдельных секторов, соединённых с внутренним кольцом сваркой. За внутреннее кольцо сопловой аппарат крепится болтами к газоприёмному корпусу 13. Снаружи сопловой аппарат и колесо турбины охватывает чугунный кожух 8, который предотвращает утечку газа из турбинного колеса в радиальном направлении, а также обеспечивает безопасность обслуживающего персонала при обрыве лопаток турбины. Кожух соплового аппарата 8, как и сопловой аппарат, крепится к газоприёмному корпусу 13 специальными болтами.

В турбокомпрессоре установлен лопаточный диффузор 4 в виде диска с лопатками, образующими решётку. Благодаря решётке путь движения частиц воздуха от колеса 2 компрессора к спиральному каналу корпуса 1 компрессора значительно сокращается, что приводит к уменьшению потерь на трение, поэтому у компрессора с лопаточным диффузором 4 высокий кпд. Диффузор 4 зажат между вставкой 3 и упругим резиновым кольцом 5 и закреплён от проворачивания штифтом 21.

В турбокомпрессоре применены подшипники скольжения. Со стороны турбины в центральной части газоприёмного корпуса расположен опорный подшипник 14, состоящий из стального корпуса с запрессованной в него втулкой из высокооловянистой бронзы. В центральной части корпуса компрессора расположен опорно-упорный подшипник 23. Упорная часть подшипника представляет собой отдельный плоский подпятник из высокооловянистой бронзы со смазочными канавками на рабочем торце, закреплённый от проворачивания штифтом. Упругий элемент подпятника, состоящий из набора металлических пластин и слоя масла между ними, устраняет перекосы упорного торца, возникающие при установке и эксплуатации узла. Подшипник устанавливается так, чтобы сливные каналы располагались внизу. Масло к подшипнику подводится из системы смазки двигателя по штуцеру 16 (см. рис. 2.48). Полость, в которой расположен подшипник, отделена от внутренних полостей агрегата уплотнениями. Уплотнение со стороны компрессора препятствует уносу масла из полости подшипника в компрессор. Оно состоит из двух упругих колец типа поршневых и лабиринтов 12 (рис. 2.49), образованных завальцованными в вал гребешками. Между кольцами и лабиринтами 12 через дроссель подводится воздух из ресивера дизеля. Кольца во время вращения ротора под действием собственной упругости прижимаются к втулке и остаются неподвижными.

Установленный на пяте ротора импеллер 11 (диск с радиальными лопатками) создаёт дополнительное гидродинамическое уплотнение, предотвращающее унос масла из полости подшипника.

Уплотнение со стороны турбины не допускает прорыва горячих газов с избыточным давлением из промежутка между сопловым аппаратом и колесом турбины в полость подшипника, а также предотвращает попадание масла из полости подшипника на нагретую часть вала, где оно может закоксовываться и заполнять зазоры, препятствуя свободному вращению ротора. Уплотнение образовано двумя упругими кольцами (см. рис. 2.48) и двумя группами лабиринтов, между которыми подводится сжатый воздух из ресивера дизеля по внешнему трубопроводу и по каналам в газоприёмном корпусе и во втулке.

Чтобы уравнять давление с обеих сторон колец и не допустить поступления газов и воздуха в полость подшипника и далее по сливному масляному трубопроводу в картер двигателя, в турбокомпрессорах устраивают дренаж, по которому воздух из промежутка между лабиринтами и упругими кольцами удаляется в атмосферу.

Для установки турбокомпрессоров на дизеле и в тепловозе необходимы гибкие соединения трубопроводов с дизелем и системами локомотива с обеспечением свободы тепловых расширений. Для этого предусматриваются: гибкие компенсаторы в виде дюритовых муфт у масляного и водяного трубопроводов, а также у трубопровода вентиляции картера; соединение воздухоприёмного патрубка с воздухоочистителем тепловоза через гибкое звено (компенсатор); подвижный фланец выходной горловины корпуса компрессора и турбокомпрессора для компенсации неточности сборки и тепловых расширений деталей; соединение газопроводящего трубопровода выпускных коллекторов дизеля с газоприемным корпусом турбокомпрессора через эластичные компенсаторы в виде сильфонов (гофрированных труб); отсутствие жёсткого соединения выпускного трубопровода с кузовом тепловоза; регулировка высоты установки турбокомпрессоров по высоте прокладками под лапами.

Рис. 2.49. Опорно-упорный подшипник и уплотнение со стороны компрессора ТКЗН-ОС:

Рис. 2.49. Опорно-упорный подшипник и уплотнение со стороны компрессора ТКЗН-ОС:

1 — стопорный винт; 2 — втулка подшипника; 3 — шайба; 4 — гайка; 5 — замочная пластина; 6—корпус подшипника; 7—пластина; 8—подпятник; 9—стопорное кольцо; 10 — пята; 11 — импеллер; 12 — лабиринт; 13 — кольцо; 14 — штифт

Воздуходувка П ступени с

редуктором (рис. 2.50) приводится во вращение от верхнего коленчатого вала через торсионный вал 8. Колесо нагнетателя 34, изготовленное из алюминиевого сплава, установлено консольно на шлицах нижнего вала 38 редуктора и закреплено гайкой 31. Вал 38 изготовлен за одно целое с цилиндрической шестерней. Через подводящий патрубок 32 воздух поступает в колесо воздуходувки и после сжатия проходит лопаточный диффузор 35 и улитку корпуса 33 нагнетателя. Для исключения утечек сжатого воздуха из полости колеса в редуктор предусмотрено специальное беззазорное уплотнение из четырнадцати тонких колец 25, размещённых попарно в пазах, которые образованы проставочными кольцами 24. Тонкие кольца охватывают втулку 27с малым зазором (0,06—0,13 мм). Между опорным подшипником 29 и уплотнением установлен вращающийся отбойник масла 19.

Рис. 2.50. Воздуходувка II ступени (центробежный нагнетатель):

Рис. 2.50. Воздуходувка II ступени (центробежный нагнетатель):

1 — трубопровод; 2 — регулировочные прокладки; 3 — упорно-опорный подшипник; 4, 31 — гайки; 5 — пята; 6 — промежуточный вал с шестерней; 7 — сопло торсиона; 8 — торсионный вал; 9 — верхняя крышка редуктора; 10 — упругая шестерня; 11 — муфта верхнего вала; 12 — торцевая крышка; 13 — стопорное кольцо; 14,15,27— втулки; 16 — стопорная планка; 17, 23, 30 — болты; 18 — шестерня; 19 — отбойник; 20 — подъёмная скоба; 21 — фланец; 22 — кольцо; 24 — проставочное кольцо; 25, 36 — уплотнительное кольцо; 26 — упорное кольцо; 28 — крышка корпуса; 29 — опорный подшипник; 32 — воздухоподводящий патрубок; 33 — корпус нагнетателя; 34 — колесо нагнетателя; 35 — лопаточный диффузор; 37 — корпус редуктора; 38 — нижний вал

Стыковые поверхности лопаточного диффузора 35 и крышки 28 точно пригнаны друг к другу: при проверке по краске прилегание на площади не менее 80 %. Подшипники скольжения 3 и 29 изготовлены из алюминиевого сплава А09-2. В верхней части подшипников есть канавка для распределения масла по всей длине опорной поверхности. Осевое положение вала 38 фиксируется упорно-опорным подшипником 3. При этом стальная калёная пята 5 упирается в торец упорно-опорного подшипника. Пята 5 закреплена гайкой 4, а осевой зазор между рабочим колесом компрессора и крышкой 28 регулируется набором прокладок 2. Вал 38 в сборе со всеми вращающимися деталями динамически балансируется. После балансировки на колесе и валу клеймится общий номер. У редуктора нагнетателя есть две пары цилиндрических шестерён с общим передаточным числом i = 10.

Для смягчения ударных нагрузок на зубья шестерён при резком изменении частоты вращения в ведущую шестерню 10 вставлена эластичная пружинная муфта. Подшипники и шестерни смазываются маслом, поступающим под давлением из верхнего масляного коллектора дизеля к трубопроводу 7, а из трубопровода — по отдельным трубкам непосредственно к точкам смазки. Для осмотра шестерён есть два люка в нижней части корпуса 37 редуктора и один люк в верхней крышке редуктора. Корпус 37 редуктора изготовлен неразъёмным из алюминиевого сплава.

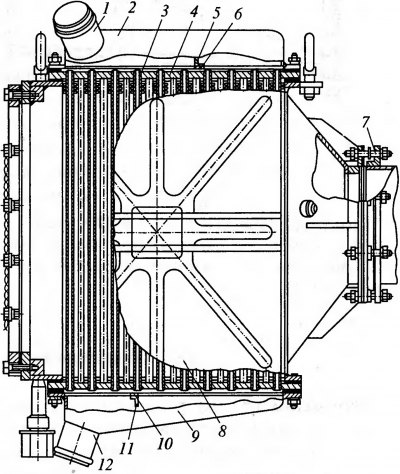

Подаваемый системой наддува в цилиндры дизеля воздух охлаждается в двух воздухоохладителях, установленных на торце блока по обе стороны от редуктора воздуходувки II ступени. Каждый воздухоохладитель состоит из сварного корпуса 8 (рис. 2.51), охлаждающих трубок 3, концы которых развальцованы в трубных досках 4, крышек 2 и 9 и подвижного уплотнения 7. В крышках сделаны перегородки 5 nil с резиновыми прокладками 6 и 10.

Вода поступает через патрубок 72 в нижней крышке, трижды огибая перегородки в трубках воздухоохладителя, и выходит через патрубок 7 в верхней крышке. Наддувочный воздух поступает из воздуходувки II ступени в воздухоохладитель со стороны подвижного уплотнения 7 и, обтекая оребрённую поверхность охлаждающих трубок, охлаждается и поступает через окна в торцах блока в воздушный ресивер дизеля.

Рис. 2.51. Воздухоохладитель:

1, 12 — патрубки; 2, 9 — крышки; 3 — охлаждающая трубка; 4 — трубная доска; 5,11 — перегородки; 6,10 — резиновые прокладки; 7 — подвижное уплотнение; 8 — корпус

Отработавшие газы из цилиндров подводятся к газоприёмной части турбокомпрессоров, а затем удаляются в атмосферу через систему выпуска. Отработавшие газы поступают в выпускные коробки (рис. 2.52) на обе стороны цилиндров, откуда по выпускным коллекторам 6, выпускным патрубкам 9, через защитные решётки 77 и компенсаторы 7 двумя параллельными потоками попадают в газоприёмные корпусы турбокомпрессоров. Отработавшие в турбокомпрессорах газы через выпускной трубопровод удаляются в атмосферу. Выпускные коллекторы и патрубки изготовлены с двойными стенками, между которыми циркулирует охлаждающая вода.

Рис. 2.52. Система выпуска:

Рис. 2.52. Система выпуска:

1 — дренажное отверстие; 2 — ловушка; 3, 5 — пробки; 4 — крышка смотрового люка; 6 — выпускные коллекторы; 7—компенсаторы; 8—кожух; 9—выпускные патрубки; 10—кран; 11 — защитная решётка

Наружные и внутренние стенки коллекторов связаны между собой бонками жёсткости и прочности. Для осмотра и очистки выпускных окон втулок цилиндров в выпускных коллекторах 6 устроены люки. В крышках 4 этих люков с правой стороны дизеля сделаны гнёзда для установки термопар, которыми замеряется температура отработавших газов по цилиндрам. Вода из выпускных коллекторов 6 и патрубков 9 сливается через краны 10 и отверстия с пробками 3. Для удаления несгоревшего топлива и масла из выпускной системы дизеля устроены дренажные отверстия 1 и отверстие с пробкой 5. Компенсаторы сильфонного типа смягчают тепловое расширение выпускного патрубка 9 и неточности сборки. Для ограждения сильфона от непосредственного воздействия потока отработавших газов внутри сильфонов расположен цилиндрический патрубок. При случайных поломках поршневых колец возможны вынос обломков потоком отработавших газов и их попадание в сопловой аппарат и на лопатки рабочего колеса турбины. Во избежание этого в выпускных патрубках 9 образованы ёмкости (ловушки) 2, а в компенсаторах установлены защитные решётки 77 в виде набора колец, сваренных в форме конуса.

На четырёхтактных дизелях типа

Д49, ПД1М и K6S310DR установлены турбокомпрессоры, конструкция которых подобна рассмотренной конструкции турбокомпрессора дизеля 10Д100.

Admin добавил 29.01.2012 в 09:28

Вы можете дополнить или изменить данную статью, нажав кнопку Редактор