|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,157

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 814

Репутация: 126146

|

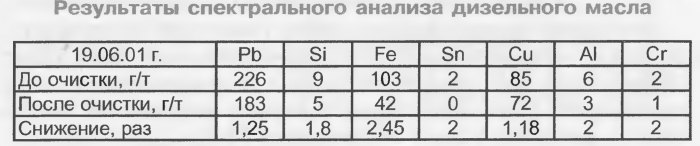

Тема: Новые технологии снижения износа дизелейНовые технологии снижения износа дизелей Снижение и ликвидация износа трущихся деталей — одна из острейших проблем, стоящих перед транспортом сегодня. Для ее решения на сети дорог используют стандартные технические процессы с применением лубрикации, токов высокой частоты, лазера, высокотемпературной плазмы и пр. Микроразрушение поверхностей пар трения в данном случае снижают за счет повышения твердости, предела прочности и улучшения других параметров детали. Достигаемое таким образом повышение износостойкости сопровождается ухудшением других, не менее важных свойств, таких как усталостная прочность, прирабатываемость, образование микротрещин. В эксплуатации неблагоприятные факторы накапливаются и при достижении критического уровня приводят к возникновению разрушений, за-диров и схватыванию. Специалистами корпорации «Сплав-ЛТД» предложены принципиально новые ресурсосберегающие технологии (триботехнологии). Они основаны на эффекте безызносного трения (открытие СССР № 41 «Явление избирательного износа при трении»). Экологически безопасные и безотходные технологии обеспечивают самопроизвольное образование в зоне контакта трущихся поверхностей тонкой металлической пленки с низким сопротивлением сдвигу и не способной создавать фазы наклепа и разрушения. Трение не может износить пленку, так как оно ее создает из материалов, участвующих при этом процессе и содержащихся в смазочном материале. Образование пленки при трении относится к новому явлению неживой природы. В зоне контакта трущихся поверхностей образуется третье тело, и сопряжение приобретает особые свойства, сочетающие высокую несущую способность удерживать и сохранять в масляных зазорах смазку. Толщина третьего тела составляет от 0,1 мм до 1 — 2 мкм. С февраля 2000 г. по настоящее время в депо Рязань специалисты корпорации «Сплав-ЛТД» проводят испытания ряда новых триботехнологий. Они направлены на снижение износа, повышение ресурса узлов и уменьшение трудозатрат при ремонте подвижного состава. Внедряются четыре вида технологий: - легирование дизельного масла МП-В2 медьсодержащей присадкой ОМП; - специальная антифрикционная механическая обработка (САМО) зеркал поршневых втулок тепловоза ЧМЭЗ; - атомно-молекулярная антифрикционная триботехническая обработка (АМАТО, или эпиламирование); - очистка масляных систем тепловозов при помощи стенда очистки жидкостей СОГ-914. Что же представляют собой данные технологии и каковы результаты испытаний? Рассмотрим их в отдельности. Легирование смазочного масла медьсодержащей присадкой ОМП. Основное предназначение присадки — снижение или полная ликвидация процесса износа трущихся поверхностей за счет образования в зоне трения третьего тела в виде тонкой медной пленки. Присадка представляет собой 50%-ный раствор медьсодержащего соединения (медь в ионном виде) в масле И-12. Легирование дизельного масла осуществляется добавлением присадки в картер. Концентрация рассчитывается исходя из производительности масляного насоса и объема картера. Для тепловозов ЧМЭЗ и 2М62У эта концентрация составляет 0,5 %. Данный процесс вызывает ряд побочных действий: + «залечивание» микрозадиров на поверхности трения и, как следствие, увеличение плотности пары трения цилиндровая втулка — поршень; снижение коэффициента трения и увеличение механического к.п.д. дизеля; вымывание смолистых отложений с деталей дизеля. Для проведения эксплуатационных испытаний присадки ОМП в депо Рязань были выбраны тепловозы ЧМЭЗ № 4731 и 4735, работающие по СМЕ и вместе проходящие все виды ремонта Во время испытаний с февраля по декабрь 2000 г. расход дизельного масла тепловозом ЧМЭЗ № 4731, легированного присадкой ОМП, был меньше, чем ЧМЭЗ № 4735, работающего на штатном масле (по браковкам — в 3 раза, по расходу на угар — на 20 %). В ходе работы тепловоза ЧМЭЗ № 4731, заправленного присадкой ОМП, через 3 мес. резко увеличилась загрязненность дизельного масла за счет вымывания смолистых отложений с деталей и каналов дизеля. После смены дизельного масла тепловоз проработал до декабря 2000 г. без смены. На ЧМЭЗ № 4735 за период испытаний трижды менялось дизельное масло по загрязненности. За период испытаний ЧМЭЗ № 4731 израсходовано дизельного топлива на 2,5 % меньше, чем на ЧМЭЗ № 4735. За аналогичный период до испытаний расход дизельного масла и топлива указанными локомотивами был одинаков (разница 0,2 %). При проведении ремонта в объеме ТР-3 тепловозам ЧМЭЗ № 4731 и 4735 в январе 2001 г. выявлено: - на узлах трения обработанного дизеля (распределительный вал, цилиндровые втулки) в отраженном свете видны риски и полосы ярко-красного цвета, что является признаком наличия медной пленки; - на узлах дизеля практически отсутствует нагар, а на поршнях он легко снимается инструментом; - проведены геометрические замеры цилиндровых втулок и зазоров на масло вкладышей коленчатого вала и сравнены с замерами предыдущего ТР-3. Износ втулок составил 0,02 — 0,03 мм, что находится в пределах погрешности измерений. Анализируя технические паспорта дизелей тепловозов приписного парка, специалисты установили, что за период между ТР-3 износ втулок составляет от 0,08 до 0,15 мм. Таким образом, ресурс цилиндровой втулки продлевается в 5 — 7 раз; - на тепловозе ЧМЭЗ № 4735 потребовалась смена дизеля по предельному износу подшипников коленчатого вала и из-за эллипса шеек. С октября 2000 г. по настоящее время тепловозы всего приписного парка работают на дизельном масле, легированном присадкой ОМП. Через 3 мес., в феврале 2001 г., произошел резкий скачок браковок дизельного масла по оптической плотности за счет вымывания отложений из каналов и деталей дизеля. За этот период забраковано 25 проб дизельного масла, из них только в феврале 2001 г. — 13. Каков же итог испытаний? На основе статистических данных депо Рязань за 9 мес. 2001 г. получены следующие результаты работы тепловозов приписного парка. В 2000 г. расход дизельного топлива в среднем на 1 тепловоз составил 175863 кг. Разница в расходе дизельного топлива за 9 мес. 2001 г. и 2000 г. на один средний тепловоз составила 34354 кг, или 19,5 %. В результате применения присадки ОМП в дизельном масле за 9 мес. 2001 г. получена экономия дизельного топлива более 1,6 тыс. т на сумму свыше 7 млн. руб. Ввиду разнородности приписного парка локомотивов и различных норм потребности дизельного масла по сериям его расход оставляем без приведения к объему работы. Из-за моющей способности присадки за 9 мес. 2001 г., экономия дизельного масла как в целом по депо, так и на один тепловоз меньше, чем за аналогичный период 2000 г. и составляет 33 т. В денежном выражении недополучено 245 тыс. руб. При переводе приписного парка локомотивов на легированное дизельное масло и на добавку в процессе эксплуатации израсходовано 600 л присадки ОМП на общую сумму 9,6 тыс. руб. Экономический эффект от снижения затрат на ГСМ составил 6,7 млн. руб. Специальная антифрикционная механическая обработка (САМО). Данный процесс заключается в нанесении механическим способом на поверхность трения тонкого слоя из мягкого пластичного металла (латунь, бронза). При обработке на поверхности сразу образуется сервовитная пленка, чем экономится время на ее образование при применении присадки ОМП. Техпроцесс можно использовать самостоятельно и в комплексе с легированием смазывающей среды присадкой ОМП. При нанесении состава поры, неровности, микрозадиры и риски на поверхности трения заполняются пластичным металлом. Поверхность трения приобретает золотистый цвет. Обрабатывать можно цилиндровые втулки, шейки коленчатых валов, гребни и шейки колесных пар, крестовины стрелочных переводов и т.п. Техпроцесс обеспечивает снижение износа и высокую противозадирную стойкость. Для эксперимента выбрали тепловоз ЧМЭЗ № 2845, находящийся на ТР-2 (февраль 2000 г.). На нем обработали цилиндровые втулки с предварительным обмером до и после обработки, а также после установки в дизель. Данный локомотив круглосуточно эксплуатировался на маневровой работе с маслом, легированным присадкой ОМП. При осмотре зеркал гильз установлено, что по истечении полутора лет на поверхности невооруженным глазом виден сохранившийся слой, нанесенный при ТР-2. За указанный период работы тепловоза отказов цилиндровой группы не происходило. Дизельное масло за весь период эксплуатации меняли однажды. Организация данного процесса наиболее целесообразна в депо, проводящих ТР-3 или на заводах при КР, так как на ТР-2 выемка цилиндровых втулок не предусмотрена. Использование данного процесса позволит восстановить цилиндровые втулки, бракуемые по микрозадирам и вертикальным рискам. Только в депо Рязань их скопилось более 50 шт. при стоимости новой 11 тыс. руб. без НДС. Экономия от применения новой технологии очевидна. Атомно-молекулярная антифрикционная триботехническая обработка (АМАТО). Эпилам — бесцветная жидкость плотностью 1,6 г/см3 с температурой кипения 45 °С, с низкой поверхностной энергией и высокой текучестью. Процесс обработки заключается в нанесении жидкости на тщательно обезжиренную поверхность детали с последующей сушкой. Для обработки используют эпилам-0.5 и эпилам-2.0. На поверхности образуется тончайшая пленка с коэффициентом трения, близким к нулю и способная выдержать температуру до 600 °С. Пленка обеспечивает высокую противозадирную и износостойкость и, как следствие, повышение ресурса детали. Детали, которым в процессе работы требуется взаимная приработка (кольцо-гильза), не подлежат обработке. В феврале 2000 г. в депо испытаны детали топливной аппаратуры. Для эксперимента этим способом обработали новые: плунжерную пару, нагнетательный клапан, иглу-распылитель. Детали установили в ТНВД и в форсунку и обкатали на испытательных стендах. После установки требуемых режимов было подано 1,5 л (8 тыс. впрысков) смеси из 70 % воды и 30 % топлива. Через 5 — 6 ч покоя подано чистое топливо и проверены характеристики ТНВД и форсунки, которые остались без изменений. При разборке плунжерных пар заклинивания, рисок и задиров на прецизионных поверхностях не обнаружено Данные детали после эксперимента установлены на тепловоз и эксплуатируются по настоящее время. В мае 2000 г. при ремонте ТР-2 тепловозу 2М62У № 0015 на секции Б установили комплект РТИ, обработанный по процессу АМАТО, а на секции А — комплект обычных РТИ той же партии. За период эксплуатации в течение 8 мес. на секции А из-за течи воды сменено 7 цилиндровых комплектов, на секции Б — всего 2, один — по трещине днища цилиндровой крышки, второй — из-за излома крепящей шпильки, т.е. по прочим причинам. Экономический эффект от обработки РТИ одной секции тепловоза 2М62У составил свыше 25 тыс. руб. В настоящее время все поступившие в депо детали топливной аппаратуры и РТИ (более 5 тыс. ед.) прошли обработку по процессу АМАТО. За 9 мес. 2001 г. на приписном парке тепловозов 2М62У депо Рязань по различным причинам (течь воды по РТИ — 41, прогар клапанов — 7, трещина днища цилиндровой крышки — 4) сменено 52 цилиндровых комплекта дизеля. На все отремонтированные детали при их монтаже в дизель устанавливались РТИ, обработанные по процессу АМАТО. Все комплекты работают устойчиво. Экономический эффект от установки обработанного РТИ оборудования в данном случае превысил 108 тыс. руб. Использование стенда СОГ-914 для очистки дизельного масла. Стенд предназначен для очистки рабочих жидкостей гидросистемы самолетов, станков и других машин от механических примесей. Он представляет собой центрифугу с электроприводом мощностью 3,5 кВт и частотой вращения 8000 об/мин. Центрифуга имеет встроенный насос для перекачки жидкостей и ротор сложной сетчатой конструкции. Время подключения стенда к тепловозу — 15 мин.  Испытания стенда проводились на работающем и только что остановленном дизеле тепловоза ЧМЭЗ № 2845 Спектральный анализ масла для определения наличия механических примесей осуществляла дорожная химико-технологическая лаборатория. После трехчасовой работы стенда на остановленном дизеле концентрация механических примесей практически не изменилась и эффекта от работы стенда не получено. После трехчасовой работы стенда на работающем дизеле концентрация механических примесей уменьшилась от 1,5 до 2,5 раз (см. таблицу), что несомненно снизит темп износа пар трения дизеля. При очистке центрифуги разница в ее весе до и после очистки составила 840 г. Оптическое число, характеризующее загрязненность масла сажевыми отложениями, изменилось незначительно, т.е. стенд не отделяет примеси, которые по удельному весу легче самого масла. Мыть центрифугу необходимо после очистки не более двух тепловозов. С сентября 2001 г. в депо Рязань очистка масляных систем тепловозов стендом СОГ-914 введена в цикловые работы. Ввиду сложности в оценке экономической эффективности применения стенда (необходим значительно больший срок использования стенда и многочисленные замеры состояния дизелей) данный расчет не проводился. Выводы и предложения. Какие же выводы можно сделать по результатам данных испытаний? Технологический процесс легирования дизельного масла присадкой ОМП: снижает износ пар трения дизеля; ♦ улучшает компрессию; ♦ поддерживает смазочные свойства дизельного масла; ♦ снижает потери на внутреннее трение, поднимая тем самым к.п.д. дизеля. Все это приводит к экономии горюче-смазочных материалов. Технологический процесс САМО позволяет возвращать детали с определенными дефектами в эксплуатацию. Данный процесс наиболее целесообразно использовать с легированием дизельного масла. В первую очередь, его необходимо внедрять в депо, проводящих ТР-3. Технологический процесс АМАТО обеспечивает повышение ресурса деталей топливной аппаратуры и РТИ. Рекомендуется к внедрению во всех тепловозных и электровозных депо, проводящих ТР-2 и ТР-3. Необходимо рассмотреть вопрос о расширении номенклатуры обрабатываемых эпиламом деталей и узлов подвижного состава (электрических машин, режущего инструмента и т.п.) с целью увеличения их ресурса. Стенд СОГ-914 необходимо использовать совместно с первыми двумя рассмотренными техпроцессами. Это позволит увеличить браковочное число оптической плотности дизельного масла. Инж. А.Т. ГОЛОВАТЫЙ |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Новые группы, сцбпедия, новые разделы и др. | СЦБист | Новости | 12 | 06.08.2012 17:41 |

| Технологии для снижения износа | Admin | xx2 | 0 | 23.07.2011 20:18 |

| ПР 32.143-99 Тяговый подвижной состав железных дорог. Методика расчета показателей износа поверхности катания колес по данным эксплуатации | Admin | ОСТы | 0 | 04.05.2011 18:39 |

| [ОМ] Новые технологии – моделистам | Admin | Газета "Октябрьская магистраль" | 0 | 07.04.2011 22:16 |

| [Статья] Изменения в управлении движением, новые технологии в системах связи железных дорог | Толян | Статьи по СЦБ | 0 | 27.05.2010 09:42 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|