|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,159

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

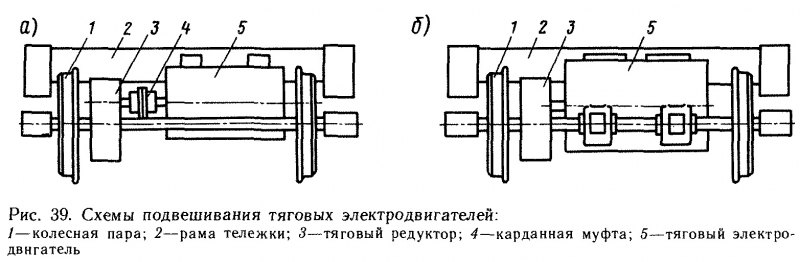

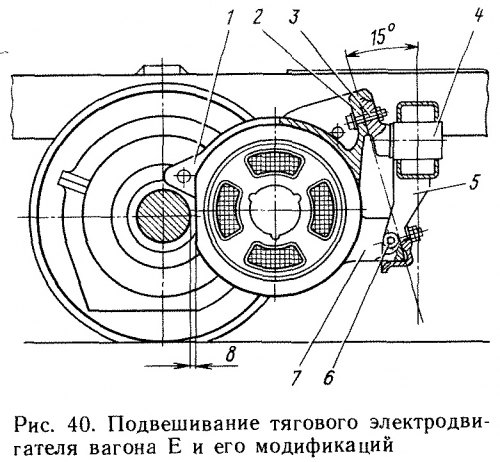

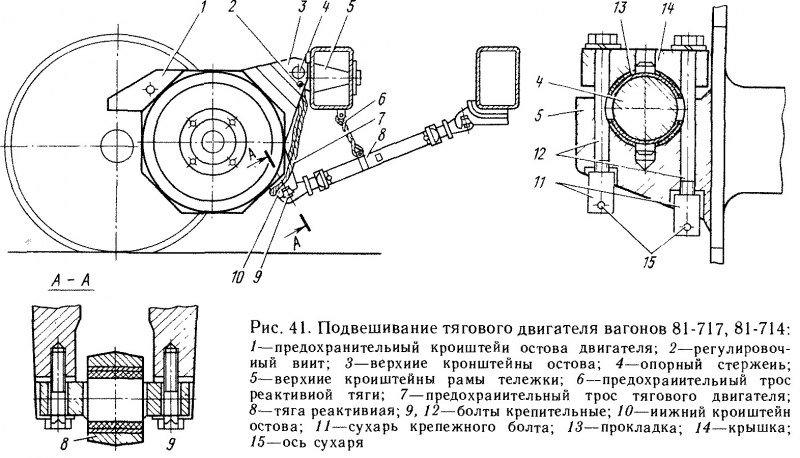

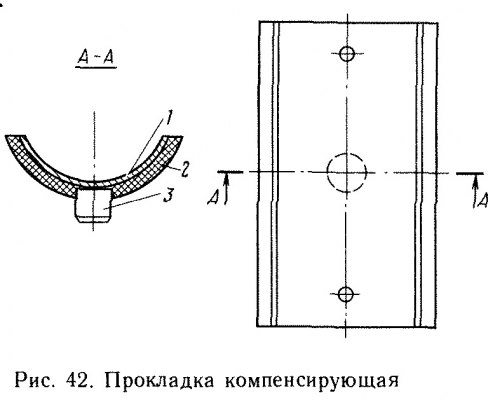

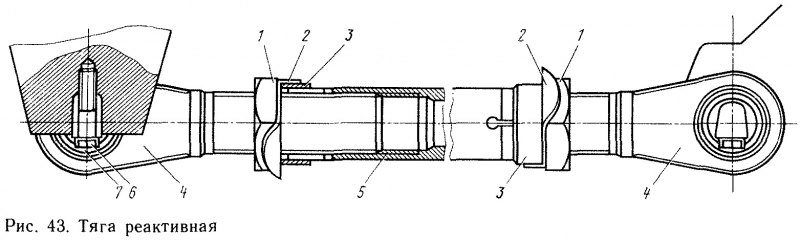

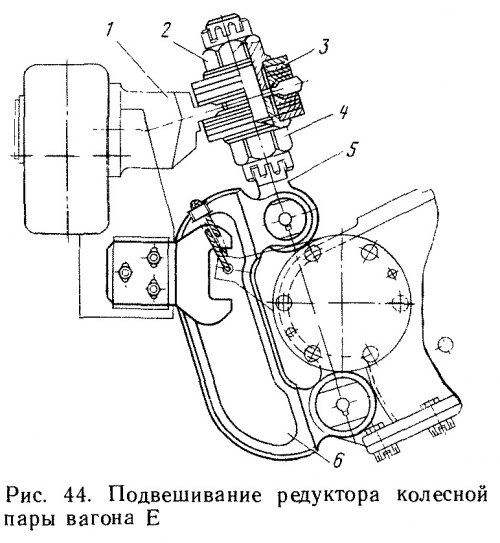

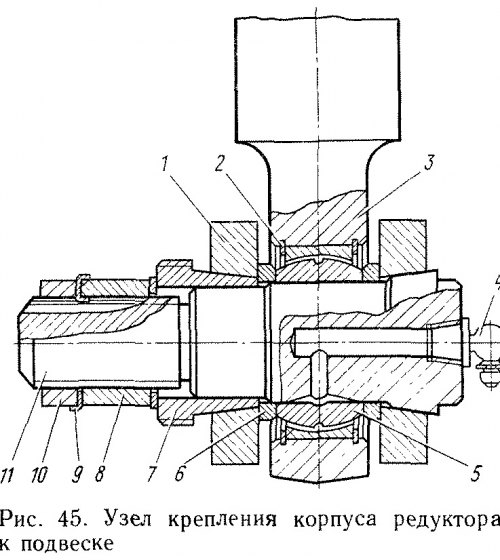

Тема: Вагоны метро. Подвешивание тяговых электродвигателей и редуктораВагоны метро. Подвешивание тяговых электродвигателей и редуктора Тяговый момент от двигателя на колесную пару можно передать только в том случае, когда двигатель полностью или частично связан с надрессорным строением, т. е. с рамой тележки. Таким образом, неподрессоренная колесная пара через тяговую передачу связана с двигателем, который частично или полностью подрессорен вместе с рамой тележки за счет пружин надбуксового подвешивания. При движении вагона в результате неровностей рельсового пути, качки надрессорно-го строения и других факторов между тяговым двигателем и колесной парой возникают относительные вертикальные перемещения, которые учитываются при конструировании тяговых передач. Наиболее важными требованиями к тяговым передачам, которые определяются условиями эксплуатации подвижного состава, являются следующие: тяговые двигатели должны быть расположены в доступном для осмотра и ремонта месте и защищены от загрязнения и попадания влаги; тяговая передача должна обеспечивать необходимую частоту вращения якоря тягового двигателя и его высокий КПД; связь якоря тягового двигателя с колесной парой должна быть упругой; вес необрессоренных частей для снижения вредного воздействия на путь должен быть минимальным. Все эти условия усложняют конструкцию тяговых передач н систему подвешивания тягового двигателя. Подвешивание тяговых электродвигателей. На подвижном составе железных дорог и метрополитенов СССР существует два вида подвешивания тяговых двигателей; опорно-рамное (а) и опорно-осевое (б) (рис. 39). При опорно-осевом подвешивании тяговый двигатель через моторно-осевые подшипники опирается на ось колесной пары и специальными выступами остова крепится к поперечной балке рамы тележки, т. е. он связан с надрессорным строением. Тяговое усилие передается при помощи зубчатой передачи: зубчатое колесо напрессовано на ось колесной пары, а малая шестерня — на вал якоря. Такое подвешивание тяговых двигателей применялось на вагонах метрополитена первых выпусков. На вагонах Е и их модификаций, а также на вагонах 81-717 и 81-714 применяют опорно-рамное подвешивание, т. е. тяговый двигатель расположен только на раме тележки. При высоких скоростях движения и большом весе тягового двигателя разрушающее действие ударов о рельсы велико, поэтому для сохранения самого двигателя и рельсового пути возникла необходимость двигатель полностью обрессорить. Преимуществом такого вида подвешивания является отсутствие моторно-осевых подшипников скольжения, которые требуют высокой точности при монтаже и особого внимания в эксплуатации. При расположении двигателя на надрессорном строении его нельзя связать непосредственно зубчатой передачей с движущей колесной парой в результате возникающих при движении относительных вертикальных перемещений между колесной парой и двигателем. Поэтому вращающий момент на колесную пару от двигателя передается через карданную муфту. В этом случае шарнирные элементы муфты компенсируют все перемещения, возникающие при движении между тяговым двигателем и зубчатой передачей, которая полностью смонтирована на оси колесной пары в виде редуктора.  В тележках вагонов Е и их модификаций двигатели консольно крепят на поперечных балках рамы (рис. 40). На остове электродвигателя имеются специальные приливы. Двумя приливами 2 двигатель навешивается на верхние кронштейны 4 поперечной балки и одним —7 упирается в нижний совковый кронштейн 5. В приливах остова находятся отверстия диаметром 24 мм. Через эти и овальные отверстия в кронштейнах поперечной балки специальными болтами 3 двигатель жестко в трех точках крепят на раме тележки. В резьбовые отверстия боковых полок нижнего кронштейна ввинчивают регулировочные болты 6, которые упираются в нижний прилив 7 остова двигателя. Овальные отверстия в кронштейнах рамы тележки позволяют перемещать тяго- вый двигатель параллельно оси колесной пары в пределах 10 мм. Перемещение и фиксацию тягового двигателя в определенном положении выполняют при помощи регулировочных болтов. Завинчивая один болт и вывинчивая другой, осуществляют регулировку «разбега» карданной муфты, т. е. ее свободный ход в осевом направлении. Свободный ход карданной муфты необходим для компенсации перемещений тягового двигателя относительно зубчатой передачи и разбега колесной пары при вписывании тележки в кривые участки пути во время движения.  Стопорят регулировочные болты с помощью контргаек. Крепежные болты затягивают корончатыми гайками и фиксируют шплинтами. Регулировать положение тягового двигателя по высоте и вдоль оси вагона не требуется. Положение двигателя в этих плоскостях обеспечивается правильным расположением кронштейнов на раме тележки. Для предохранения от падения тягового двигателя на путь в случае излома верхних кронштейнов, которые считаются наиболее слабым звеном подвешивания, на остове имеются предохранительные ребра 1, которыми двигатель при падении может опереться на ось колесной пары. Такая конструкция подвешивания двигателя позволяет легко монтировать его на тележке. Двигатель может висеть на раме даже без закрепления его болтами. В процессе эксплуатации и ремонта подвижного состава выявились недостатки данной конструкции подвешивания. Основным недостатком явилось появление трещин в поперечных балках рамы и кронштейнах подвески двигателя, что было результатом значительных нагрузок, возникающих от крутящего момента за счет консольной подвески тягового двигателя и при появлении пиковых нагрузок от вибрации тягового двигателя при неудовлетворительной балансировке якоря.  В тележках вагонов 81-717 и 81-714 конструкция подвешивания тяговых двигателем изменена, нагрузка от крутящего момента на поперечную балку рамы снижена за счет применения так называемой реактивной тяги, которая является третьей точкой опоры в подвеске тягового двигателя вместо нижнего совкового кронштейна. Тяговый двигатель ДК-117, применяемый на этой серии вагонов, также выполнен с конструктивными изменениями подвески. Он имеет меньшую массу за счет использования новых видов изоляционных материалов и более высокой точности изготовления отдельных узлов. Подвешивание тягового двигателя на тележке вагона 81-717 и 81-714 показано на рис. 41. Верхний кронштейн 3 подвески на остове двигателя выполнен в виде трех ребер, в которые вставлен и развальцован стальной стержень 4 диаметром 45 мм. Кронштейны 5 рам тележки вварены в поперечную балку. Опорные части этих кронштейнов имеют сквозные отверстия диаметром 13 мм и полукруглую выемку, в которую устанавливают специальные резинометаллические прокладки 13, позволяющие компенсировать монтажные погрешности и получить шарнир в заделке. Прокладки (рис. 42) состоят из стальной армировки 1 с приклеенной к ней формовой резиной 2. Склейку производят специальным клеем Лейконат под давлением и выдержкой в течение 1,5—2 ч при температуре 140—150°С. Для фиксации положения прокладки к армировке точечной электросваркой приварен штифт 3 диаметром 9 мм, который входит в глухое отверстие диаметром 13 мм в середине выемки кронштейна. Тяговый двигатель стержнем 4 (см. рис. 41) устанавливают на прокладки 13 в выемках кронштейнов рамы. Крепление двигателя осуществляют при помощи двух крышек 14, которыми стержень накрывают сверху. В крышках имеется пять сквозных отверстий диаметром 13 мм под крепежные болты и штифт прокладки. Сверху в отверстия вставляют четыре крепежных болта М12, которые ввинчивают в специальные сухари 11, соединенные попарно осями. В боковых ребрах остова двигателя имеются резьбовые отверстия для регулировочных болтов М16Х2, которыми производят регулировку разбега карданных муфт. Нижний кронштейн 10 на остове тягового двигателя выполнен в виде двух приливов с углублением, в которых имеются глухие резьбовые отверстия М12 для крепежных болтов 9 реактивной тяги. Такие же кронштейны имеются на нижних полках поперечных балок рамы. Реактивная тяга (рис. 43) состоит из двух болтов 4, один из которых имеет правую, а другой — левую резьбу М42. В головках болтов расточены отверстия диаметром 85 мм, в которые запрессованы резинометаллические шарниры 7. Сердечники шарниров цилиндрической формы имеют на основаниях выступы трапециевидного сечения с отверстиями диаметром 13 мм под крепительные болты 6.  Болты ввинчивают в трубу 5, концы которой по наружному диаметру выполнены в виде конусов с продольными цанговыми разрезами. На конусные трубы надевают втулки 3, внутренняя поверхность которых также имеет конусность. При заворачивании гаек 1 втулки надвигаются на трубу и зажимают резьбу, фиксируя длину реактивной тяги. Стопорные шайбы 2, установленные между гайками и втулками, предохраняют их от самопроизвольного отворачивания. Такая конструкция тяги позволяет легко при закрепленных концах регулировать ее длину, для этого требуется ослабить гайки и гаечным ключом вращать трубу. Соединение тягового двигателя с рамой тележки через реактивную тягу осуществляют следующим образом: трапециевидные выступы резинометаллических шарниров вставляют в углубления кронштейнов на остове двигателя и соседней поперечной балки и крепят через отверстия болтами М12 с пружинными шайбами. Затяжку болтов производят тарированным ключом или гайковертом с усилием затяжки не более 24 Н-м. Окончательную регулировку длины реактивной тяги и ее фиксацию стопорными шайбами выполняют после опуска вагона на тележки. Ось вала якоря тягового двигателя должна находиться выше центра оси колесной пары, а зазор между остовом двигателя и осью колесной пары должен быть не менее 8 мм. Реактивная тяга, выполняя роль нижнего кронштейна поперечной балки, передает нагрузку от вращающего момента, образуемого консольной подвеской двигателя на соседнюю балку рамы в направлении, противоположном нагрузке, которая создается массой и вращающим моментом второго двигателя. Иначе говоря, нагрузки на поперечные балки рамы компенсируют одна другую. Такая система подвешивания тяговых двигателей позволяет сгладить пиковые напряжения, возникающие в рамах тележек в процессе эксплуатации. Для обеспечения безопасности движения в случае аварийных ситуаций подвешивание тяговых двигателей имеет предохранение от падения на путь. Наиболее слабым звеном подвешивания являются ребра верхнего кронштейна на остове тягового двигателя. В случае их излома стержень остается в опорных выемках кронштейнов рамы тележки. От падения на путь двигатель будет удерживать трос, соединяющий стержень с нижним кронштейном остова. При этом предохранительными ребрами первый будет опираться на ось колесной пары. Реактивная тяга также имеет предохранительный трос, который соединяет ее с поперечной балкой рамы. Недостатками данной системы подвешивания тяговых двигателей являются сложность конструкции, большая трудоемкость при монтаже и ремонте за счет большого числа деталей подвешивания и необходимости дополнительных регулировок. Подвешивание редуктора. Для обеспечения соосности вала тягового двигателя и вала-шестерни корпус редуктора колесной пары фиксируют в определенном положении при помощи деталей подвешивания редуктора (рис. 44).  Двухшарнирная подвеска с шарнирными подшипниками и резинометаллическими амортизаторами 3 позволяет смягчить удары и толчки, возникающие во время движения вагона. Болт подвески 5 закрепляют в кронштейне / рамы тележки при помощи корончатых гаек 2, 4, верхней — с резьбой М48 и нижней — с резьбой М52. Наличие двух гаек позволяет производить регулировку соосности вала двигателя и вала-шестерни редуктора колесной пары по высоте. Болт 5 и серьга 6, образующие подвеску, соединены между собой шарнирно при помощи специального валика 11 (рис. 45) конусной цанговой втулки 7, двух крепительных гаек М27 8, 10 и стопорной шайбы 9. Болт подвески изготавливают методом штамповки из стали 35 с последующей механической обработкой. Цилиндрическая часть болта имеет две резьбы М52Х2 и М48Х2, а его головка — отверстие диаметром 60 мм с двумя канавками для стопорных колец. В отверстие головки болта устанавливают шарнирный подшипник ШС-40 5 и фиксируют с двух сторон пружинными стопорными кольцами 2. Серьгу подвески 3 выполняют методом штамповки из стали 35 с последующей механической обработкой. В верхней части она имеет две проушины с конусными отверстиями 1:5, в нижней—отверстие диаметром 60 мм под шарнирный подшипник ШС-40. При монтаже подвески между проушинами серьги устанавливают головку болта с подшипником ШС-40 и двумя дистанционными кольцами 6. В конусные проушины серьги и во внутреннее кольцо подшипника вставляют валик.  Валик 11 (см. рис. 45) с одного конца имеет утолщенную конусную часть, а с другого — резьбу М27 с продольной канавкой для выступа стопорной шайбы. Конусной частью валик упирается в конусную поверхность отверстия проушины серьги /. Средняя цилиндрическая часть диаметром 40 мм находится во внутреннем кольце 5 подшипника LLIC-40, а на цилиндрическую часть диаметром 36 мм надевается конусная цанговая втулка 7, которая конусной поверхностью упирается в такую же поверхность отверстия второй проушины серьги. Фиксацию валика и втулки производят гайкой М27 8, стопорной шайбой 9 и контргайкой М27 10. Края стопорной шайбы разводят на грани гайки и контргайки. Валик имеет осевое смазочное отверстие. Смазка подается в зазор между валиком и внутренним кольцом подшипника ШС-40 при помощи пресс-масленки 4, ввернутой в конусную резьбу К 1/4" смазочного отверстия. Конусная цанговая втулка имеет технологическую наружную резьбу М52. При демонтаже узла крепления подвески редуктора втулку снимают с валика при помощи специальной оправки, навертываемой на технологическую резьбу. Соединение подвески с корпусом редуктора осуществляют аналогично.  Валики и втулки нижнего шарнирного соединения имеют большую длину опорных конусных поверхностей. При сборке узлов крепления подвески с корпусом редуктора и серьги с болтом осевое перемещение валиков не допускается. Корончатые гайки, крепящие болт подвески к кронштейну рамы, выполнены с дополнительными хвостовиками в виде втулок. При затяжке гаек они упираются друг в друга и гайки работают вместе, как гайка и контргайка, при любом направлении действия усилия. Конструкция гаек и наличие двух шарниров создают лучшие условия работы болта и предохраняют его резьбу от износа и деформации. Резинометаллические амортизаторы представляют собой круглую резиновую шайбу диаметром 150 мм, армированную с двух сторон металлическими накладками. С одной стороны амортизатор имеет выступ, который при сборке подвески входит в отверстие кронштейна. Для большей прочности резины в середине амортизатор имеет дополнительное стальное ребро. Изготавливают амортизаторы методом горячего прессования в пресс-форме. Высота амортизаторов после сборки и затяжки гаек должна быть в пределах 94 ±1,0 мм, что свидетельствует о правильности монтажа узла. Положение редуктора, а с ним и вала шестерни относительно вала тягового электродвигателя регулируют при помощи корончатых гаек. В отрегулированном положении под «тарой» вагона вал двигателя должен быть выше вала шестерни на 3—4 мм. Для предотвращения поворота корпуса редуктора вниз на рельсовый путь в случае обрыва деталей подвешивания или излома кронштейна подвешивания редуктора, вваренного в поперечную балку рамы, каждый редуктор имеет предохранительное устройство, которое называется комплексным. Оно выполнено следующим образом: к поперечной балке приварен специальный кронштейн, который имеет гребенчатую накладку и овальные отверстия в вертикальном направлении. На гребенке кронштейна болтами М16 крепят вилку, которая также имеет гребенку и овальные отверстия. Последние позволяют устанавливать вилку в необходимое положение по высоте, а гребенка фиксирует положение вилки. При монтаже тележки выступ крышки подшипника 2Н32315 редуктора с зазором входит в зев вилки. По нормам перекрытие вилки выступом по толщине должно быть не менее 12 мм, а зазор между выступом и зевом вилки в вертикальной плоскости 18—22 мм, в горизонталь- ной плоскости 6—18 мм. Кроме комплексного предохранения, вилка через отверстия диаметром 12 мм соединена с выступом крышки подшипника тросом диаметром 6,5 мм. |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [Статья: Метро] Вагоны метро. Центральное подвешивание | Admin | Статьи (метро) | 0 | 26.05.2012 22:19 |

| [Статья: Метро] Вагоны метро. Букса и буксовое подвешивание | Admin | Статьи (метро) | 0 | 25.05.2012 10:07 |

| [Статья: Метро] Вагоны метро. Колесная пара и зубчатая передача | Admin | Статьи (метро) | 0 | 25.05.2012 09:25 |

| [Статья: Метро] Вагоны метро. Рама тележки | Admin | Статьи (метро) | 0 | 25.05.2012 09:10 |

| [Новости РЖД] Виктор Деревцов из Иркутска придумал, как повысить экономичность тяговых электродвигателей электровоза | Андрей13 | Новости на сети дорог | 1 | 10.11.2011 11:48 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|