На 139-й Рельсовой комиссии в Туле

Заместитель начальника Дирекции диагностики и мониторинга инфраструктуры С.А. Пономарев сообщил, что в последние годы на сети успешно внедряются диагностические комплексы, способные отследить состояние пути, напольных устройств автоматики и контактной сети по 94 параметрам. Использование таких комплексов в составе организованных поездов позволяет исключить заказы локомотивов, минимизировать негативное влияние на перевозочный процесс, увеличить выработку и сократить парк вагонов-дефектоскопов на 131 единицу.

Проводится модернизация существующих мобильных средств. Так, вагон-дефектоскоп ВД-1МТ5К дооснащается до уровня ВД-УМТ-2.ЭК311, что даст возможность:

- повысить вероятность обнаружения дефектов за счет увеличения числа ультразвуковых каналов с 12 до 18;

- снизить количество непроконтролированных первых болтовых отверстий в сборных стыках в 2,5 раза благодаря внедрению системы «ЭХО-КОМПЛЕКС-3.1» (разработка АО «Фирма ТВЕМА»);

- улучшить работу оборудования в условиях низких температур;

- увеличить скорость контроля с 60 до 80 км/ч.

Вагон-дефектоскоп «СПРИНТЕР» модернизируется до уровня диагностического комплекса «СПРИНТЕР-ИНТЕГРАЛ-2» с обновленной искательной системой.

Специалисты АО «Радиоавионика» разработали вариант колесной искательной системы, которая уже доказала свою работоспособность при скоростях до 60 км/ч. Колесо позволяет разместить в себе большое число преобразователей, а его эластичная оболочка повышает стабильность акустического контакта в стыках с вертикальной ступенькой.

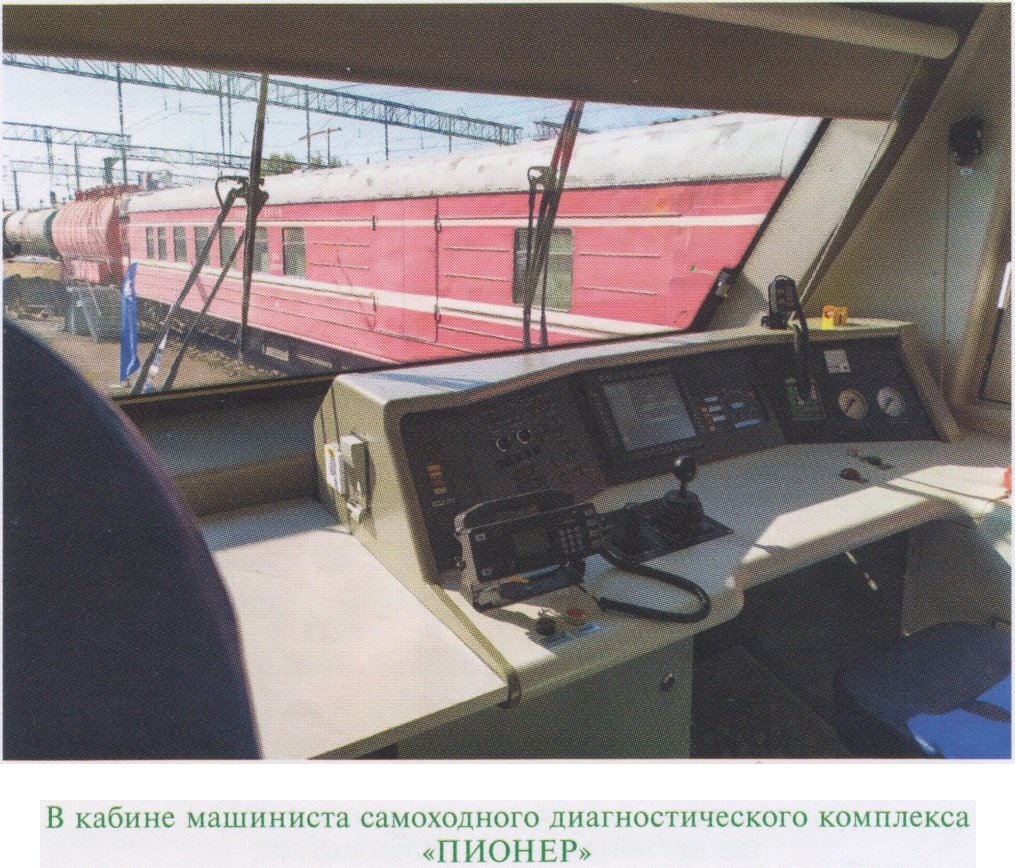

Создан скоростной самоходный диагностический комплекс «ПИОНЕР», оборудованный двумя 18-канальными дефектоскопами «ЭХО-КОМПЛЕКС-3» с увеличенными диапазонами чувствительности. Он хорошо себя зарекомендовал, контролируя московские центральные диаметры.

Несмотря на развитие мобильных средств дефектоскопии, пока не представляется возможным отказаться от применения съемных дефектоскопов тележечного типа. Но они тоже совершенствуются: на смену аппаратам РДМ-22, РДМ-23 приходит дефектоскоп нового поколения УДС2-РДМ-24, который имеет улучшенную искательную систему, скомпонованную в двух блоках, каждый из которых подстраивается отдельно, а также увеличенный экран и связь с МРМ, что позволяет формировать рабочее задание на устранение дефекта прямо с места обнаружения. На сети уже действуют 57 дефектоскопов УСД2-РДМ-24, и их применение снижает протяженность непроконтролированных участков на 25 %.

Во второй части своего выступления С.А. Пономарев доложил о ситуации с дефектностью рельсов на сети. Количество изломов (77) несколько снизилось по отношению к прошлому году (96), но важно понимать причины их возникновения. Большую часть изломов (25) спровоцировали дефекты 69 коррозионно-усталостного характера в подошве рельсов. Вскрылась связь этих изломов с дефектом 46 (смятие в сварном стыке) — в период 2016—2023 гг. доля изломов по дефекту 69 вблизи сварных стыков со смятием составила 62 %. Традиционно велика доля изломов сварных стыков (16) по причине некачественной алюминотермитной сварки. Дефекты, возникшие из-за неудовлетворительного содержания пути, занимают третье место как причины изломов (15).

Теперь об остродефектных рельсах (ОДР): их число снизилось по сравнению с прошлым годом на 1425 шт., и хотелось бы сохранить эту положительную тенденцию. Большинство ОДР вышли по дефектам головки: 30 (горизонтальные продольные трещины), 21 (поперечные усталостные трещины) и 26 (поперечные трещины в головке из-за нарушений технологии сварки). К сожалению, велика доля и трещин в шейке от болтовых отверстий — очень опасный дефект, способный спровоцировать выкол фрагмента рельса под поездом.

Дефектные рельсы (ДР), лежащие в пути, в основном имеют следующие повреждения: смятие в сварных стыках — дефект 46 (42 % от всех ДР) — и выкрашивания на поверхности катания — дефекты 11, 12, 19 (почти 30 %). Их массовость составляет основную проблему дефектности рельсов на сегодняшний день. Дефект 46 коварен тем, что в сочетании с коррозионным повреждением подошвы способен вызвать излом рельса, а расслоения и выкрашивания на поверхности катания часто приводят к контроленепригод-ности (дефект 19) участка рельсовой нити. В дальнейшем этот участок приходится перепроверять вручную, что ведет к увеличению штата работников.

С 2018 г. все закупаемые ЦДИ средства дефектоскопии обеспечивают выявление дефектов в подошве размером 6 мм (ранее было 10 мм). Преодолеть этот порог пока не представляется возможным.

Начальник отдела рельсов Проектно-конструкторского бюро по инфраструктуре (ПКБ И) А.Ю. Абдурашидов ознакомил участников заседания с преимуществами расчета надежности рельсов по новой методике АО «ВНИИЖТ», которая в отличие от старой учитывает нелинейность зависимости выхода рельсов от пропущенного тоннажа.

В связи с перспективой выпуска отечественной промышленностью рельса типа Р71, специалисты ПКБ И разрабатывают конструкцию переходного рельса Р71—Р65, компенсирующего разницу по высоте в 10 мм между рельсами этих типов.

Интересные сведения представил главный инженер службы пути Забайкальской ДИ А.В. Довгополов. В условиях Забайкалья эксплуатация пути и рельсов в частности особенно сложны. Достаточно отметить, что кроме суровых морозов для данного края характерны крайне резкие суточные перепады температур в межсезонье. Так, в Читинском регионе зафиксирован перепад в 50 °C: 6 мая 2019 г. минимальная температура рельсов составила -6 °C, а максимальная — +44 °C. Большая протяженность кривых участков пути (45,1 % главного хода), высокая грузонапряженность (85,7 млн т-км брутто/км в год) и увеличение числа тяжеловесных поездов массой 8 тыс. т (в 2022 г. — 548, в 2023 г. — 1100) налагают дополнительные трудности на условия эксплуатации рельсов. Неудивительно, что Забайкальская дорога характеризуется повышенной дефектностью рельсового хозяйства.

Для сокращения роста дефектности с 2019 г. на дороге внедрена программа «очаговых километров», с помощью которой удалось снизить количество километров с высоким выходом рельсов до 143-х (в 2020 г. — 256). Наибольшая динамика выхода ОДР на «очаговых километрах» приходится на зимние месяцы — январь, февраль, март (март в условиях Забайкалья вполне можно отнести к зимнему месяцу), наименьшая — на летние. Например, в марте текущего года заменено 107 ОДР, в августе — 19.

Самый массовый дефект на Забайкальской дороге — 53 (40 % от общего количества). Поэтому болтовому стыку путейцы Забайкалья уделяют особое внимание и даже предлагают изменить его конструкцию, увеличив диаметр болтовых отверстий до 40 мм. Эта мера позволит уменьшить долю стыков, работающих в условиях соприкосновения стержня болта с краями отверстия в шейке. Именно силовой контакт болта со стенками отверстия порождает трещину в шейке (дефект 53). Зимой, когда стыки растянуты, уже при зазоре 22 мм наступает взаимодействие стержня болта с краями отверстия диаметром 36 мм. Если отверстие увеличить до 40 мм, критический размер зазора повысится до 26 мм, соответственно уменьшится число напряженных растянутых стыков и сократится вероятность образования дефекта 53.

Для особо грузонапряженных магистралей, эксплуатируемых в условиях экстремально низких температур, конструкторам следует разработать стыки, исключающие взаимодействие болтов со стенками отверстий при увеличенном зазоре.

О проблемах рельсового хозяйства на ВСМ Москва— С.-Петербург рассказал начальник службы по организации скоростного и высокоскоростного движения поездов А. А. Гришан. В настоящее время на линии Москва—С.-Петербург в основном уложены рельсы категории ДТ350СС японского и отечественного производства. В 2016—2019 гг. на перегоне Окуловка—Угловка был зафиксирован массовый выход этих рельсов по поверхностным дефектам 11.2, 19.2. Пик пришелся на 2019 г., — 106 дефектных рельсов, после чего ЦДИ организовала комиссионный осмотр данного перегона, по результатам которого была проведена сплошная замена рельсов новыми в 2020 г.

После этого случая массового выхода рельсов не происходило, но доля дефектов контактно-усталостного характера остается высокой — 46 %. Второй распространенный вид повреждений рельсов, с которым приходится сталкиваться дефектоскопистам и путейцам на линии Москва—С.-Петербург, связан с некачественной сваркой стыков и образованием на головке седловины — все тот же дефект 46.3, 46.4 (54 %).

Всего на линии Москва—С.-Петербург уложено 673 стрелочных перевода, из них только 49 % относятся к категории «высокоскоростные». К ним относятся четыре перевода пологой марки 1/22 и 327 переводов марки 1/11 проектов 2956, 2968, допускающих по прямому направлению скорость 250 км/ч, по боковому — 50 км/ч. Основная проблема стрелочного хозяйства — сверхнормативный износ крестовин и стрелок (ремкомплекты). Жесткие нормы допустимого износа этих дорогостоящих элементов, заложенные в Распоряжении от 20.09.2011 № 2057р, вынуждают ограничивать скорость на стрелках, а потом все-таки выполнять замену.

При этом крестовины и ремкомплекты, изъятые с переводов проектов 2956 и 2968, не могут быть использованы вторично на менее нагруженных направлениях, так как предназначены только для участков обращения высокоскоростных поездов «Сапсан», и в итоге их приходится просто сдавать в металлолом. Отсюда необходима проработка вопроса повышения качества металлических элементов переводов в части сопротивляемости износу.

Всего на заседании Рельсовой комиссии было представлено более 30-ти докладов, и охарактеризовать каждое выступление в рамках журнальной статьи не представляется возможным. Поэтому далее остановимся лишь на некоторых докладах, содержащих определенную новизну.

Заведующий отделом пути и специального подвижного состава АО «ВНИКТИ» О.Г. Краснов проанализировал причины возникновения поверхностных дефектов головки усталостного происхождения в зависимости от целого ряда факторов: изношенности рельса, высоты возвышения в кривой, различной подуклонки, наличия (или отсутствия) корректирующего шлифования, интенсивности лубрика-ции, значений непогашенного ускорения и т. д. С помощью исследований удалось установить, в какой степени влияют на динамику дефектности поверхности катания отклонения от оптимальных значений этих параметров.

Из выступления главного специалиста по рельсовому производству АО «ЕВРАЗ» С.С. Пузырева остается сделать вывод, что освоение выпуска бейнитных рельсов отечественной промышленностью пока находится в зачаточном состоянии и до изготовления опытной партии и эксплуатационных испытаний еще очень далеко. Заграничный же опыт указывает на высокую сопротивляемость рельсов бей-нитного класса контактно-усталостным дефектам головки, доля которых очень высока на сети ОАО «РЖД».

Любопытные данные о новой технологии сварки рельсов при устройстве «рельефа» на торцах изложил технический директор ООО «РСП-М» В.А. Резанов. Оказывается, нанесение искусственного «рельефа» в виде прямоугольных ячеек на торцы свариваемых рельсов способствует лучшему распределению расплавленного металла в зазорах между выступами, сохранению энергии в искровом зазоре и уменьшению дефектов в виде непроваров. В результате минимизируются остаточные напряжения в сварном соединении, что повышает его качество до увеличения ресурса 1,4 млрд т брутто. Под «рельефную» сварку разрабатывается новый технологический процесс.

Директор по новым разработкам Группы ПТК Ю.О. Лысый представил концепцию применения рельсосварочного комплекса РСМ-2000 при смене плетей бесстыкового пути. Комплекс имеет две рельсосварочные машины, позволяющие их использовать как в составе рельсовоза при выгрузке и замене плетей, так и автономно. Выдвижной кузов рельсосварочной секции, системы отопления, освещения и кондиционирования дают возможность выполнять сварку в любое время суток и при любых погодных условиях (в том числе ночью и под дождем).

Директор по развитию рельсового проката ООО «ЕВРАЗ ТК» А.И. Борц доложил о разработке профиля нового рельса типа Р71. Предпосылками к переходу на рельсы более тяжелого типа явился целый ряд обстоятельств, главными из которых следует считать увеличение сил воздействия на путь со стороны подвижного состава и задание повысить межремонтный цикл верхнего строения пути до 2,5 млрд т брутто. Рельс типа Р71 призван снизить влияние изгибающей нагрузки на железнодорожное полотно, сократить работы по выправке пути, уменьшить дефектность и т. д.

Опасения по поводу повышенной подверженности бесстыкового пути выбросам с увеличением погонной массы рельса сильно преувеличены. Так, расчеты показали, что для Р71 предельное повышение температуры относительно температуры закрепления всего на 0,4 °C ниже, чем для Р65 при эпюре шпал 1840 шт/км, и на 2,4 °C при эпюре 2000 шт/км. Отсюда остается сделать вывод, что увеличение профиля рельса с Р65 до Р71 не приведет к значительному снижению устойчивости пути.

Доклад о разработке промежуточного скрепления для особо грузонапряженных линий представил главный конструктор проекта отдела верхнего строения пути ПКБ И М.Р. Низамиев. При создании усиленного узла были учтены все недостатки известных скреплений подкладочного типа — КБ, ЖБР-65ПШМ, ЖБР-65ПШР. Новое скрепление получило обозначение ЖБР-65ПШТ и отличается от предыдущих вариантов прежде всего тем, что выполнено раздельным — два шурупа крепят подкладку к шпале, а рельс к подкладке прижимают пружинные клеммы, зафиксированные клеммными болтами. Напомним, что в скреплениях ЖБР-65ПШМ, ЖБР-65ПШР обе эти функции выполняли лишь два шурупа. Однако конструкторы сознательно пошли на усложнение узла, чтобы облегчить монтаж/демонтаж рельса в условиях коротких «окон» — теперь значительную часть подготовительных работ по удалению шурупов можно выполнить до перерыва в движении поездов. Специальные регулировочные скобы позволяют изменять ширину колеи в пределах ±8 мм. По уровню скрепление регулируют с помощью прокладок, которые размещают не под подошвой рельса, а под подкладкой (диапазон регулировки — от +20 до -5 мм). Для возможности выполнения этой операции без демонтажа подкладки прокладки разделены на две части (с вырезом под шурупы), которые подсовывают под подкладку с обеих сторон шпалы. Путевой шуруп ЦП 54 изготовлен из стали 25Г2С вместо традиционной стали 20, что увеличивает прочностные характеристики его стержня более чем на 50 %.

Начальник научного центра РУТ (МИИТ) В.М. Федин посвятил свой доклад доказательству необходимости термообработки металлических элементов верхнего строения пути, включая детали скреплений и стыковые накладки. Один из главных процессов перспективной термообработки — новая технология закалочного охлаждения быстродвижущимся потоком воды. Экстремальная скорость потока обеспечивает однородность охлаждения поверхности, отсутствие закалочных трещин, благоприятную эпюру остаточных напряжений. В результате — более высокая износостойкость изделия, повышенная сопротивляемость усталости.

После дня, насыщенного докладами, требовалась некоторая разрядка, поэтому следующий день Рельсовой комиссии прошел под знаком натурного знакомства с передовыми технологиями. Прямо на путях тульского железнодорожного узла участникам мероприятия были представлены достижения специалистов ООО «Алюминотермитная сварка» и Компании «Магистраль-Т». Первые продемонстрировали процесс газопламенной вырезки дефекта в головке рельса с последующим заплавлением удаленного фрагмента, вторые — технологию алюминотермитной сварки рельсовых концов.

Рядом находился самоходный двухвагонный диагностический комплекс «ПИОНЕР», который посетили все желающие. «ПИОНЕР» — детище АО «Фирма ТВЕМА» — реализует сразу две системы дефектоскопии рельсов — ультразвуковую и вихретоковую, которые дополняют друг друга. Одновременно комплекс осуществляет все функции вагона-путеизмерителя, фиксируя геометрические параметры рельсовой колеи, снабжен системой визуального обнаружения неисправностей пути, контролирует габарит приближения строений, состояние балластной призмы и т. д. Внутри — множество рабочих мест, оборудованных компьютерами, где и сосредотачивается вся информация с возможностью экспорта в ЕК АСУИ.

В этот же день участники рельсового форума посетили завод «Тулажелдормаш» — старейшее предприятие, зародившееся еще в 1869 г. как паровозные мастерские. Сегодня АО «Тулажелдормаш» специализируется на выпуске путевых машин тяжелого типа. Одна из последних разработок — машина МС-700Т, предназначенная для монтажа/демонтажа всего спектра промежуточных скреплений, применяемых на путях ОАО «РЖД» (кроме костыльного, сейчас практически не используемого на главном ходу).

По результатам докладов и предложений, прозвучавших на Рельсовой комиссии, составлены рекомендации для внедрения наиболее перспективных идей в практику. Таким образом реализуется дальнейшее развитие инфраструктуры, повышается эффективность перевозок.

ЯНОВСКИЙ А.С.