|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,065

Поблагодарил: 398 раз(а)

Поблагодарили 5989 раз(а)

Фотоальбомы:

2580 фото

Записей в дневнике: 698

Репутация: 126089

|

Тема: [11-2023] На 139-й Рельсовой комиссии в ТулеНа 139-й Рельсовой комиссии в Туле В конце сентября текущего года в Туле состоялась 139-я Рельсовая комиссия. Этот ежегодный форум создан для «сверки часов» двух взаимосвязанных сфер — производителей и потребителей рельсовой продукции. Цель мероприятия — выработка единой технической политики в области изготовления и эксплуатации рельсов. В решении этой задачи им помогают научные институты и диагносты, осуществляющие неразрушающий контроль состояния рельсов. Необходимая координация между наукой и практикой реализуется при совместном обсуждении проблем рельсового хозяйства. Другими словами, Рельсовая комиссия — это площадка взаимодействия ОАО «РЖД» и бизнеса. Она позволяет рассмотреть насущные потребности путевого комплекса и направить усилия металлургов-ученых и промышленников на наиболее полное удовлетворение запросов службы пути. В число участников 139-го заседания Рельсовой комиссии вошли руководители ОАО «РЖД» и металлургических комбинатов (ООО «ЕВРАЗ», ПАО «ЧМК», ТОО «АРБЗ», АО «Металлургический завод Балаково»), представители семи научных институтов и диагностических фирм, сотрудники предприятий, специализирующихся на выпуске путевых машин. Координатором всех организационных компонентов этого сложного четырехдневного мероприятия выступила начальник нормативно-методологического отдела ЦП ЦДИ О.А. Ваганова, выполнив свою задачу на высоком профессиональном уровне.  Заседание открыл первый заместитель начальника ЦДИ ОАО «РЖД» М.М. Старовойтов. В своем вводном выступлении он подчеркнул, что путевой комплекс в союзе с научными организациями и металлургами работает над увеличением межремонтного срока верхнего строения пути до 2,5 млрд т брутто, и эта задача может быть выполнена только при значительном повышении качества рельсовой продукции. Однако на практике особых успехов достигнуть не удалось — рельс категории ДТ370ИК, задуманный как рельс «спецназначения», особо стойкий, к сожалению, не оправдывает ожиданий — его выход по контактно-усталостным дефектам весьма высок. Тут есть над чем поработать, особенно в свете недавнего решения Правительства РФ об утверждении строительства ВСМ Москва-С.-Петербург. Эта ответственная магистраль должна получить оптимальную конструкцию верхнего строения пути, что накладывает повышенные обязательства на проектировщиков, конструкторов и производителей рельсов, стрелочных переводов, скреплений и шпал. Уже освоен выпуск рельса новой категории — ДТ400, который должен проявить себя в ближайшее время, так как капитальные ремонты пути, запланированные на следующий год, будут проходить с его использованием. Очень важно разработать технологию производства рельсовых плетей протяженностью до 800 м, равнопрочных по всей длине. Эту задачу ставит перед производителями рельсовой продукции Стратегия развития металлургической промышленности до 2030 г. Плеть такой длины в разы сократит число сварных стыков на рельсовой нити, что резко понизит дефектность. Сопредседатель НП «Рельсовая комиссия» — технический директор АО «ЕВРАЗ ЗСМК» А.В. Головатенко ознакомил собравшихся с реализацией проектов последних двух лет, которые он охарактеризовал как крупнейшие свершения. В первую очередь к ним относится технология выпуска «зеленых рельсов». Под «зелеными» понимаются рельсы, на производство которых расходуется вчетверо меньше выбросов СО2 в атмосферу, чем при традиционных способах выплавки стали. Это значительный шаг в сторону экологичности производства. Другим заметным достижением стало освоение промышленностью выпуска рельса ДТ370, который теперь можно назвать базовым, взамен предыдущего варианта — ДТ350. В списке новой продукции появился и рельс для высокоскоростных магистралей, рассчитанный на пропуск поездов со скоростью 400 км/ч. Все эти успехи означают, что металлурги и железнодорожники «идут навстречу друг другу» и реализуют совместные проекты в атмосфере взаимопонимания. Металлургов и диагностов никогда не покидает желание «заглянуть внутрь рельса, оценить качество зерна». Для реализации этого намерения на ЗСМК введены и сертифицированы станции ультразвукового контроля рельсовой продукции, что позволит осуществлять поставки рельсов ОАО «РЖД» со стопроцентной уверенностью в их качестве. Внедрение автоматизированного контроля качества рельса на всех этапах его производства — от шихты до собственно рельса — исключит вмешательство «человеческого фактора» и поднимет диагностику продукции на новый уровень. Советник по технологии производства рельсового проката ООО «ЕВРАЗ» Г.Н. Юнин довел до сведения присутствующих, что в Рельсовую комиссию входит 35 членов, а в зале находится 119 человек. Это означает, что свою задачу — формирование рельсовой политики — комиссия способна выполнить только в содружестве с рядом причаст-ных предприятий и организаций. Решения и рекомендации Рельсовой комиссии — плод совместного труда множества заинтересованных участников нынешнего съезда. Следуя пожеланиям партнеров из ОАО «РЖД», металлурги ЕВРАЗа из года в год увеличивали долю рельсов в 100-метровом исполнении, и на современном этапе их выпуск приблизился к 74 %, что является очень неплохим результатом. Производители рельсовой продукции возлагают большие надежды на рельсы новой категории ДТ400ИК, которые при сравнительных испытаниях проявили значительно лучшие свойства, чем ДТ370ИК. Осуществлена постановка на производство рельсов низкотемпературной надежности ДТ370НН, а также более тяжелого типа — Р71. Что касается выполнения рекомендаций предыдущей Рельсовой комиссии, то они осуществлены на 65 %, при этом 23 % пока находятся в работе, а 12 % не реализованы, на что имеются свои причины.  Начальник Управления пути и сооружений ЦДИ Д.В. Залива ознакомил участников собрания с положением дел в путевом комплексе. На 1 сентября текущего года развернутая длина путей ОАО «РЖД» составляет 183968 км, из них на главный ход приходится 126471 км. Эту огромную по протяженности сеть обслуживают 128332 сотрудника, работающих в 365 предприятиях: 315 дистанций пути, 27 дистанций инфраструктуры, 19 дистанций инженерных сооружений, три путевых машинных станции по земляному полотну и одна путевая машинная станция по благоустройству полосы отвода. Совместные труды путейцев, производителей рельсов и ученых приносят свои плоды — дефектность рельсов на сети снизилась в 2022 г. на 4 % по отношению к 2021 г. И это в условиях все возрастающей грузонапряженности, которая за последние восемь лет увеличилась на 14 %, достигнув в среднем по сети 39,6 млн т-км брутто/км в год. Следует отметить, что теперь дифференцировано термоупрочненные рельсы составляют большинство на главном ходу, что позволило оценить их свойства в условиях эксплуатации. Выяснились и недостатки, которые в основном сводятся к подверженности рельсов категории ДТ дефектам контактно-усталостного характера, что приводит к их досрочному выходу (при наработке всего 40—80 млн т брутто) при укладке в нижние нити кривых. Объемно закаленные рельсы (Т1), укладываемые до 2014 г., были более пластичны и проявляли иной характер деградации — сминались и изнашивались, но при этом пропускали до 700 млн т, находясь в нижних нитях кривых. Склонность к поверхностному выкрашиванию проявляют все рельсы категории ДТ (в том числе и ДТ370ИК), что приводит еще и к контроленепри-годности отдельных участков рельсовой нити. Ученым и металлургам надо поработать над устранением этого дефекта. Другая проблема рельсового хозяйства на сети ОАО «РЖД» — увеличение числа изломов плетей бесстыкового пути из-за дефекта подошвы 79/69. Исследования показали, что этот дефект провоцирует коррозия подошвы в местах контакта с подрельсовой амортизационной прокладкой. С одной стороны, необходим поиск технических решений по своевременному обнаружению дефекта 79/69 (современные средства дефектоскопии не улавливают повреждения в перьях подошвы), с другой — следует улучшить качество стали для обеспечения наработки 1,5 млрд т брутто без образования опасных повреждений подошвы. Какие же меры предпринимает служба пути для увеличения наработки рельсов? Прежде всего, это переустройство кривых для облегчения эксплуатационной нагрузки рельсов и, соответственно, минимизации износа. Переустройство заключается в изменении возвышения наружного рельса согласно двухуровневой системы скоростей в соответствии с Распоряжением ОАО «РЖД» от 20.12.2021 № 2897/р. Второе — совершенствование мобильной лубрикации с целью исключения больших перерывов в смазывании рельсов. Это повысит качество лубрикации и понизит темпы износа рельсовых нитей в кривых. Третье — прогнозирование износа рельсов по методике, утвержденной Распоряжением ОАО «РЖД» от 29.09.2022 № 1824. Наблюдение за поведением рельсов помогает выявлять дополнительные факторы, влияющие на интенсивность их износа. Для сокращения выхода рельсов по контактно-усталостным дефектам следует применять превентивное шлифование и вообще модернизировать существующую систему шлифовки. Для этого необходима разработка новых рельсошлифовальных поездов с улучшенными характеристиками, в том числе с повышенной рабочей скоростью — до 30 км/ч. Это позволит выполнять шлифовку втрое быстрее имеющихся аналогов и значительно сократить время занятия перегона. В деле сохранения рельсового хозяйства очень помогло внедрение технологии удаления дефекта с последующей алюминотермитной наплавкой поврежденного места. В текущем году таким образом было отремонтировано 2900 дефектных и остродефектных рельсов. Эту перспективную технологию служба пути намерена использовать повсеместно. Для этого закуплено 28 комплектов оборудования, обучено 85 сварщиков. Сокращению стыков в местах временного восстановления плетей способствует широкое применение алюминотермитной сварки. В этом году этим способом сварено 56027 стыков, из них 16990 — силами дистанций пути. Чтобы меньше зависеть от компаний и фирм, специализирующихся на алюминотермитной сварке, Управление пути и сооружений приняло решение освоить эту технологию внутри собственных предприятий, и для этого закуплено 105 комплектов оборудования и обучено 315 сварщиков. Совершенствуется и традиционная электроконтактная сварка — всем известные несамоходные ПРСМки заменяются самоходными машинами нового типа — со сварочными головками, обеспечивающими подтягивающее усилие 120 тс и более. Какие же задачи стоят перед путевым комплексом на современном этапе? К чему путейцы должны стремиться? Очень остро стоит вопрос увеличения провозной способности БАМа и Транссиба. Долгосрочная программа развития ОАО «РЖД» предусматривает увеличение грузового потока на этих магистралях до 161,3 млн т брутто уже в этом году и до 180 млн т в следующем. Такие планы требуют качественного усиления конструкции пути. Необходима разработка новых элементов верхнего строения с повышенными эксплуатационными характеристиками и увеличенным ресурсом до 2,0—2,5 млрд т пропущенного тоннажа. Конструкторам есть от чего оттолкнуться: на сети имеются участки общей протяженностью 2343 км, где рельсы пропустили 1,4—2,0 млрд т брутто, а также 176,8 км с наработкой более 2,0 млрд т. Управление пути и сооружений постоянно внедряет рельсы новых категорий. Хорошие свойства проявляет рельс ДТ400ИК на опытных участках Забайкальской дороги. Со следующего года будет практиковаться его укладка на самых напряженных направлениях в наружные нити кривых, что снизит боковой износ на 16 %. Планируемый объем укладки — 2000 км рельсовой нити. При выполнении капитального ремонта пути на новых материалах будет уложено 769 км рельсошпальной решетки с рельсами категории ДТ370, что сократит удельный выход по дефектам на 15 %. В сентябре текущего года прошли приемочные испытания морозостойкие рельсы ДТ370НН, предназначенные для снижения выхода и изломов плетей при температуре до -60 °C. Особый разговор о высокоскоростных магистралях. Скорости, реализуемые на участке Москва—С.-Петербург, сейчас недостаточны на фоне мировой практики, где давно освоены скорости 350 км/ч и выше. В связи с этим в 2022 г. созданы и сертифицированы рельсы повышенной прямолинейности ДТ350ВС400, способные пропускать поезда со скоростью 400 км/ч. АО «ЕВРАЗ ЗСМК» готово к их поставке. Для реализации проекта ВСМ Москва—С.-Петербург по новой выделенной трассе понадобится 2,8 тыс. км рельсов категории ДТ350ВС400 (с учетом двухпутного исполнения магистрали). Рельсы для ВСМ созданы, но разработаны ли для них скрепления? У нас нет, но китайские коллеги-железнодорожники предлагают свои. Однако наш научный потенциал и производственные мощности вполне позволяют решить эту задачу самостоятельно и конкурировать с восточными партнерами. Для масштабного внедрения тяжеловесного движения ЦП планирует использование рельсов повышенной мощности — Р71 и Р75. Предполагается, что рельсы «тяжелых типов» позволят на 35 % увеличить наработку межремонтного тоннажа и сократить объем работ текущего содержания пути. В 2024—2025 гг. планируется укладка двух десятикилометровых участков с рельсами повышенной мощности для подконтрольной эксплуатации. Не только рельсы, но и стрелочные переводы должны увеличить свой ресурс. Для этого на следующий год планируется укладка на сети инновационных переводов проектов МСЗ 8365 и Н01.004 по 200 комплектов каждый. Эти переводы имеют цельнолитые крестовины с двумя радиусами поверхности катания, что облегчает прохождение колес по крестовинному узлу, роликовые устройства, позволяющие отказаться от смазки подушек, усиленные брусья с подшпальными прокладками и переводную гарнитуру, скрытую в полом брусе. Все эти опции направлены на увеличение срока службы элементов перевода вдвое, сокращение трудозатрат на обслуживание на 50 % и, главное, — на уменьшение потерь поездочасов из-за отказов. В заключение своей речи начальник ЦП остановился на свойствах перспективных рельсов, способных удовлетворить службу пути в условиях увеличения объема перевозок. Головка должна иметь максимально однородную структуру с минимальными межпластинчатыми расстояниями в перлите. В условиях металлургического комбината должны создаваться термоупрочненные 800-метровые плети с отдельного индукционного нагрева в проходном режиме по всей длине. При такой технологии изготовления плеть будет иметь идентичные свойства на всем своем протяжении, что резко сократит образование дефектов, характерных для сварных стыков. (Окончание в следующем номере) |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Crow indian

Автор темы Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,065

Поблагодарил: 398 раз(а)

Поблагодарили 5989 раз(а)

Фотоальбомы:

2580 фото

Записей в дневнике: 698

Репутация: 126089

|

На 139-й Рельсовой комиссии в Туле

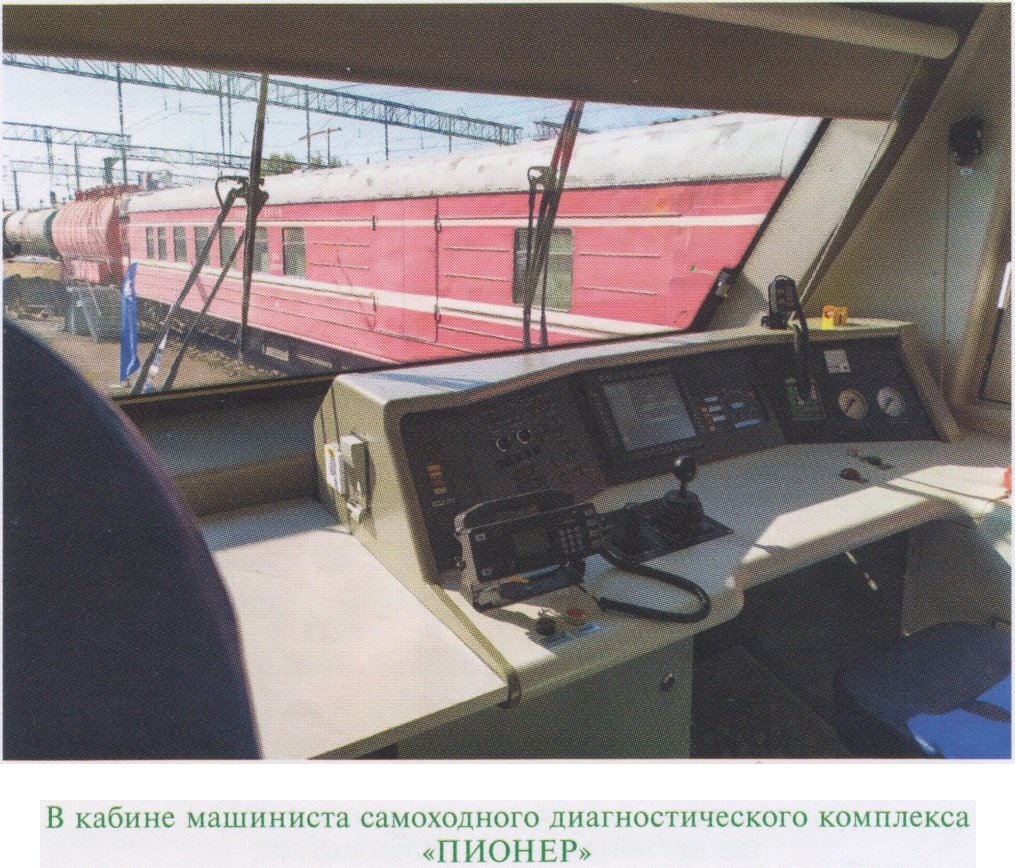

Заместитель начальника Дирекции диагностики и мониторинга инфраструктуры С.А. Пономарев сообщил, что в последние годы на сети успешно внедряются диагностические комплексы, способные отследить состояние пути, напольных устройств автоматики и контактной сети по 94 параметрам. Использование таких комплексов в составе организованных поездов позволяет исключить заказы локомотивов, минимизировать негативное влияние на перевозочный процесс, увеличить выработку и сократить парк вагонов-дефектоскопов на 131 единицу. Проводится модернизация существующих мобильных средств. Так, вагон-дефектоскоп ВД-1МТ5К дооснащается до уровня ВД-УМТ-2.ЭК311, что даст возможность:

Специалисты АО «Радиоавионика» разработали вариант колесной искательной системы, которая уже доказала свою работоспособность при скоростях до 60 км/ч. Колесо позволяет разместить в себе большое число преобразователей, а его эластичная оболочка повышает стабильность акустического контакта в стыках с вертикальной ступенькой. Создан скоростной самоходный диагностический комплекс «ПИОНЕР», оборудованный двумя 18-канальными дефектоскопами «ЭХО-КОМПЛЕКС-3» с увеличенными диапазонами чувствительности. Он хорошо себя зарекомендовал, контролируя московские центральные диаметры. Несмотря на развитие мобильных средств дефектоскопии, пока не представляется возможным отказаться от применения съемных дефектоскопов тележечного типа. Но они тоже совершенствуются: на смену аппаратам РДМ-22, РДМ-23 приходит дефектоскоп нового поколения УДС2-РДМ-24, который имеет улучшенную искательную систему, скомпонованную в двух блоках, каждый из которых подстраивается отдельно, а также увеличенный экран и связь с МРМ, что позволяет формировать рабочее задание на устранение дефекта прямо с места обнаружения. На сети уже действуют 57 дефектоскопов УСД2-РДМ-24, и их применение снижает протяженность непроконтролированных участков на 25 %. Во второй части своего выступления С.А. Пономарев доложил о ситуации с дефектностью рельсов на сети. Количество изломов (77) несколько снизилось по отношению к прошлому году (96), но важно понимать причины их возникновения. Большую часть изломов (25) спровоцировали дефекты 69 коррозионно-усталостного характера в подошве рельсов. Вскрылась связь этих изломов с дефектом 46 (смятие в сварном стыке) — в период 2016—2023 гг. доля изломов по дефекту 69 вблизи сварных стыков со смятием составила 62 %. Традиционно велика доля изломов сварных стыков (16) по причине некачественной алюминотермитной сварки. Дефекты, возникшие из-за неудовлетворительного содержания пути, занимают третье место как причины изломов (15). Теперь об остродефектных рельсах (ОДР): их число снизилось по сравнению с прошлым годом на 1425 шт., и хотелось бы сохранить эту положительную тенденцию. Большинство ОДР вышли по дефектам головки: 30 (горизонтальные продольные трещины), 21 (поперечные усталостные трещины) и 26 (поперечные трещины в головке из-за нарушений технологии сварки). К сожалению, велика доля и трещин в шейке от болтовых отверстий — очень опасный дефект, способный спровоцировать выкол фрагмента рельса под поездом. Дефектные рельсы (ДР), лежащие в пути, в основном имеют следующие повреждения: смятие в сварных стыках — дефект 46 (42 % от всех ДР) — и выкрашивания на поверхности катания — дефекты 11, 12, 19 (почти 30 %). Их массовость составляет основную проблему дефектности рельсов на сегодняшний день. Дефект 46 коварен тем, что в сочетании с коррозионным повреждением подошвы способен вызвать излом рельса, а расслоения и выкрашивания на поверхности катания часто приводят к контроленепригод-ности (дефект 19) участка рельсовой нити. В дальнейшем этот участок приходится перепроверять вручную, что ведет к увеличению штата работников. С 2018 г. все закупаемые ЦДИ средства дефектоскопии обеспечивают выявление дефектов в подошве размером 6 мм (ранее было 10 мм). Преодолеть этот порог пока не представляется возможным.  В связи с перспективой выпуска отечественной промышленностью рельса типа Р71, специалисты ПКБ И разрабатывают конструкцию переходного рельса Р71—Р65, компенсирующего разницу по высоте в 10 мм между рельсами этих типов. Интересные сведения представил главный инженер службы пути Забайкальской ДИ А.В. Довгополов. В условиях Забайкалья эксплуатация пути и рельсов в частности особенно сложны. Достаточно отметить, что кроме суровых морозов для данного края характерны крайне резкие суточные перепады температур в межсезонье. Так, в Читинском регионе зафиксирован перепад в 50 °C: 6 мая 2019 г. минимальная температура рельсов составила -6 °C, а максимальная — +44 °C. Большая протяженность кривых участков пути (45,1 % главного хода), высокая грузонапряженность (85,7 млн т-км брутто/км в год) и увеличение числа тяжеловесных поездов массой 8 тыс. т (в 2022 г. — 548, в 2023 г. — 1100) налагают дополнительные трудности на условия эксплуатации рельсов. Неудивительно, что Забайкальская дорога характеризуется повышенной дефектностью рельсового хозяйства. Для сокращения роста дефектности с 2019 г. на дороге внедрена программа «очаговых километров», с помощью которой удалось снизить количество километров с высоким выходом рельсов до 143-х (в 2020 г. — 256). Наибольшая динамика выхода ОДР на «очаговых километрах» приходится на зимние месяцы — январь, февраль, март (март в условиях Забайкалья вполне можно отнести к зимнему месяцу), наименьшая — на летние. Например, в марте текущего года заменено 107 ОДР, в августе — 19. Самый массовый дефект на Забайкальской дороге — 53 (40 % от общего количества). Поэтому болтовому стыку путейцы Забайкалья уделяют особое внимание и даже предлагают изменить его конструкцию, увеличив диаметр болтовых отверстий до 40 мм. Эта мера позволит уменьшить долю стыков, работающих в условиях соприкосновения стержня болта с краями отверстия в шейке. Именно силовой контакт болта со стенками отверстия порождает трещину в шейке (дефект 53). Зимой, когда стыки растянуты, уже при зазоре 22 мм наступает взаимодействие стержня болта с краями отверстия диаметром 36 мм. Если отверстие увеличить до 40 мм, критический размер зазора повысится до 26 мм, соответственно уменьшится число напряженных растянутых стыков и сократится вероятность образования дефекта 53. Для особо грузонапряженных магистралей, эксплуатируемых в условиях экстремально низких температур, конструкторам следует разработать стыки, исключающие взаимодействие болтов со стенками отверстий при увеличенном зазоре. О проблемах рельсового хозяйства на ВСМ Москва— С.-Петербург рассказал начальник службы по организации скоростного и высокоскоростного движения поездов А. А. Гришан. В настоящее время на линии Москва—С.-Петербург в основном уложены рельсы категории ДТ350СС японского и отечественного производства. В 2016—2019 гг. на перегоне Окуловка—Угловка был зафиксирован массовый выход этих рельсов по поверхностным дефектам 11.2, 19.2. Пик пришелся на 2019 г., — 106 дефектных рельсов, после чего ЦДИ организовала комиссионный осмотр данного перегона, по результатам которого была проведена сплошная замена рельсов новыми в 2020 г. После этого случая массового выхода рельсов не происходило, но доля дефектов контактно-усталостного характера остается высокой — 46 %. Второй распространенный вид повреждений рельсов, с которым приходится сталкиваться дефектоскопистам и путейцам на линии Москва—С.-Петербург, связан с некачественной сваркой стыков и образованием на головке седловины — все тот же дефект 46.3, 46.4 (54 %). Всего на линии Москва—С.-Петербург уложено 673 стрелочных перевода, из них только 49 % относятся к категории «высокоскоростные». К ним относятся четыре перевода пологой марки 1/22 и 327 переводов марки 1/11 проектов 2956, 2968, допускающих по прямому направлению скорость 250 км/ч, по боковому — 50 км/ч. Основная проблема стрелочного хозяйства — сверхнормативный износ крестовин и стрелок (ремкомплекты). Жесткие нормы допустимого износа этих дорогостоящих элементов, заложенные в Распоряжении от 20.09.2011 № 2057р, вынуждают ограничивать скорость на стрелках, а потом все-таки выполнять замену. При этом крестовины и ремкомплекты, изъятые с переводов проектов 2956 и 2968, не могут быть использованы вторично на менее нагруженных направлениях, так как предназначены только для участков обращения высокоскоростных поездов «Сапсан», и в итоге их приходится просто сдавать в металлолом. Отсюда необходима проработка вопроса повышения качества металлических элементов переводов в части сопротивляемости износу. Всего на заседании Рельсовой комиссии было представлено более 30-ти докладов, и охарактеризовать каждое выступление в рамках журнальной статьи не представляется возможным. Поэтому далее остановимся лишь на некоторых докладах, содержащих определенную новизну. Заведующий отделом пути и специального подвижного состава АО «ВНИКТИ» О.Г. Краснов проанализировал причины возникновения поверхностных дефектов головки усталостного происхождения в зависимости от целого ряда факторов: изношенности рельса, высоты возвышения в кривой, различной подуклонки, наличия (или отсутствия) корректирующего шлифования, интенсивности лубрика-ции, значений непогашенного ускорения и т. д. С помощью исследований удалось установить, в какой степени влияют на динамику дефектности поверхности катания отклонения от оптимальных значений этих параметров. Из выступления главного специалиста по рельсовому производству АО «ЕВРАЗ» С.С. Пузырева остается сделать вывод, что освоение выпуска бейнитных рельсов отечественной промышленностью пока находится в зачаточном состоянии и до изготовления опытной партии и эксплуатационных испытаний еще очень далеко. Заграничный же опыт указывает на высокую сопротивляемость рельсов бей-нитного класса контактно-усталостным дефектам головки, доля которых очень высока на сети ОАО «РЖД». Любопытные данные о новой технологии сварки рельсов при устройстве «рельефа» на торцах изложил технический директор ООО «РСП-М» В.А. Резанов. Оказывается, нанесение искусственного «рельефа» в виде прямоугольных ячеек на торцы свариваемых рельсов способствует лучшему распределению расплавленного металла в зазорах между выступами, сохранению энергии в искровом зазоре и уменьшению дефектов в виде непроваров. В результате минимизируются остаточные напряжения в сварном соединении, что повышает его качество до увеличения ресурса 1,4 млрд т брутто. Под «рельефную» сварку разрабатывается новый технологический процесс. Директор по новым разработкам Группы ПТК Ю.О. Лысый представил концепцию применения рельсосварочного комплекса РСМ-2000 при смене плетей бесстыкового пути. Комплекс имеет две рельсосварочные машины, позволяющие их использовать как в составе рельсовоза при выгрузке и замене плетей, так и автономно. Выдвижной кузов рельсосварочной секции, системы отопления, освещения и кондиционирования дают возможность выполнять сварку в любое время суток и при любых погодных условиях (в том числе ночью и под дождем). Директор по развитию рельсового проката ООО «ЕВРАЗ ТК» А.И. Борц доложил о разработке профиля нового рельса типа Р71. Предпосылками к переходу на рельсы более тяжелого типа явился целый ряд обстоятельств, главными из которых следует считать увеличение сил воздействия на путь со стороны подвижного состава и задание повысить межремонтный цикл верхнего строения пути до 2,5 млрд т брутто. Рельс типа Р71 призван снизить влияние изгибающей нагрузки на железнодорожное полотно, сократить работы по выправке пути, уменьшить дефектность и т. д. Опасения по поводу повышенной подверженности бесстыкового пути выбросам с увеличением погонной массы рельса сильно преувеличены. Так, расчеты показали, что для Р71 предельное повышение температуры относительно температуры закрепления всего на 0,4 °C ниже, чем для Р65 при эпюре шпал 1840 шт/км, и на 2,4 °C при эпюре 2000 шт/км. Отсюда остается сделать вывод, что увеличение профиля рельса с Р65 до Р71 не приведет к значительному снижению устойчивости пути. Доклад о разработке промежуточного скрепления для особо грузонапряженных линий представил главный конструктор проекта отдела верхнего строения пути ПКБ И М.Р. Низамиев. При создании усиленного узла были учтены все недостатки известных скреплений подкладочного типа — КБ, ЖБР-65ПШМ, ЖБР-65ПШР. Новое скрепление получило обозначение ЖБР-65ПШТ и отличается от предыдущих вариантов прежде всего тем, что выполнено раздельным — два шурупа крепят подкладку к шпале, а рельс к подкладке прижимают пружинные клеммы, зафиксированные клеммными болтами. Напомним, что в скреплениях ЖБР-65ПШМ, ЖБР-65ПШР обе эти функции выполняли лишь два шурупа. Однако конструкторы сознательно пошли на усложнение узла, чтобы облегчить монтаж/демонтаж рельса в условиях коротких «окон» — теперь значительную часть подготовительных работ по удалению шурупов можно выполнить до перерыва в движении поездов. Специальные регулировочные скобы позволяют изменять ширину колеи в пределах ±8 мм. По уровню скрепление регулируют с помощью прокладок, которые размещают не под подошвой рельса, а под подкладкой (диапазон регулировки — от +20 до -5 мм). Для возможности выполнения этой операции без демонтажа подкладки прокладки разделены на две части (с вырезом под шурупы), которые подсовывают под подкладку с обеих сторон шпалы. Путевой шуруп ЦП 54 изготовлен из стали 25Г2С вместо традиционной стали 20, что увеличивает прочностные характеристики его стержня более чем на 50 %. Начальник научного центра РУТ (МИИТ) В.М. Федин посвятил свой доклад доказательству необходимости термообработки металлических элементов верхнего строения пути, включая детали скреплений и стыковые накладки. Один из главных процессов перспективной термообработки — новая технология закалочного охлаждения быстродвижущимся потоком воды. Экстремальная скорость потока обеспечивает однородность охлаждения поверхности, отсутствие закалочных трещин, благоприятную эпюру остаточных напряжений. В результате — более высокая износостойкость изделия, повышенная сопротивляемость усталости. После дня, насыщенного докладами, требовалась некоторая разрядка, поэтому следующий день Рельсовой комиссии прошел под знаком натурного знакомства с передовыми технологиями. Прямо на путях тульского железнодорожного узла участникам мероприятия были представлены достижения специалистов ООО «Алюминотермитная сварка» и Компании «Магистраль-Т». Первые продемонстрировали процесс газопламенной вырезки дефекта в головке рельса с последующим заплавлением удаленного фрагмента, вторые — технологию алюминотермитной сварки рельсовых концов.  Рядом находился самоходный двухвагонный диагностический комплекс «ПИОНЕР», который посетили все желающие. «ПИОНЕР» — детище АО «Фирма ТВЕМА» — реализует сразу две системы дефектоскопии рельсов — ультразвуковую и вихретоковую, которые дополняют друг друга. Одновременно комплекс осуществляет все функции вагона-путеизмерителя, фиксируя геометрические параметры рельсовой колеи, снабжен системой визуального обнаружения неисправностей пути, контролирует габарит приближения строений, состояние балластной призмы и т. д. Внутри — множество рабочих мест, оборудованных компьютерами, где и сосредотачивается вся информация с возможностью экспорта в ЕК АСУИ. В этот же день участники рельсового форума посетили завод «Тулажелдормаш» — старейшее предприятие, зародившееся еще в 1869 г. как паровозные мастерские. Сегодня АО «Тулажелдормаш» специализируется на выпуске путевых машин тяжелого типа. Одна из последних разработок — машина МС-700Т, предназначенная для монтажа/демонтажа всего спектра промежуточных скреплений, применяемых на путях ОАО «РЖД» (кроме костыльного, сейчас практически не используемого на главном ходу). По результатам докладов и предложений, прозвучавших на Рельсовой комиссии, составлены рекомендации для внедрения наиболее перспективных идей в практику. Таким образом реализуется дальнейшее развитие инфраструктуры, повышается эффективность перевозок. ЯНОВСКИЙ А.С. |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [10-2023] Повышение эффективности мониторинга рельсовой колеи | Admin | xx1 | 0 | 25.11.2023 07:25 |

| [12-2022] На 138-й Рельсовой комиссии | Admin | xx1 | 0 | 29.10.2023 06:23 |

| [РЖД ТВ] Фестиваль «Созвездие Городов-Героев» продолжается. Сейчас – в Туле | rzd.ru | Новости на сети дорог | 0 | 13.02.2015 22:04 |

| [РЖД ТВ] К 70-летию Победы в Туле откроют новый историко-культурный комплекс | rzd.ru | Новости на сети дорог | 0 | 30.01.2015 20:04 |

| [03-2000] Решение рельсовой комиссии | Admin | xx1 | 0 | 30.03.2013 21:01 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|