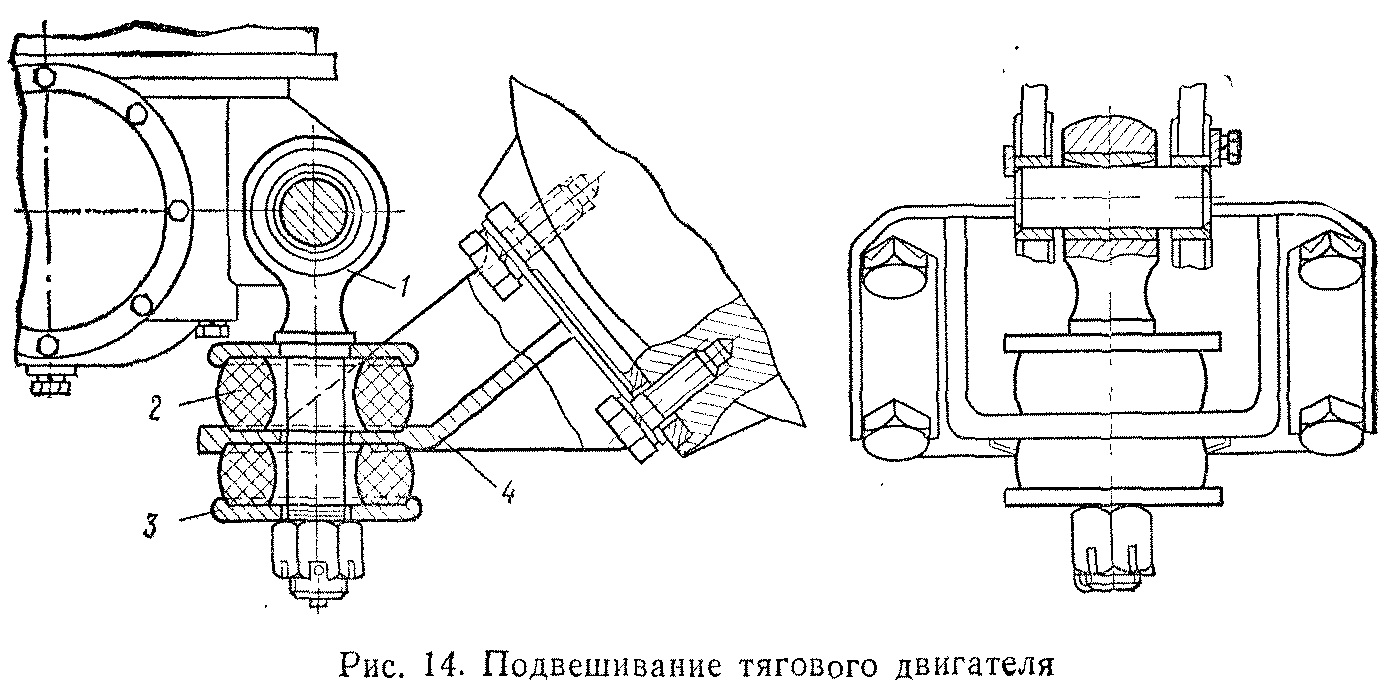

Подвешивание тяговых двигателей (рис. 14) на электровозах ВЛЮ, ВЛ10у — опорно-осевое. Тяговый двигатель одним концом опирается через

моторно-осевые подшипники на ось колесной пары, а другим — на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами). Подвеска служит для смягчения ударов, приходящихся на тяговый двигатель при прохождении электровозом неровностей пути и при трогании с места, а также для компенсации изменения взаимного положения двигателя и рамы тележки при движении электровоза.

Подвешивание тягового двигателя состоит из подвески 1, резиновых шайб 2, дисков 3, кронштейна 4 и деталей монтажа. Подвеска выполнена поковкой из стали 45 с последующей механической обработкой. Ее крепят к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и головке подвески. Чтобы плавающий валик не выпадал, отверстия проушин бруса перекрыты планками, из которых одна приварена, а другая закреплена двумя болтами М16. Сами болты стопорятся планкой, края которой загнуты по граням головок болтов. Для стягивания пакета из дисков и резиновых шайб на подвеске нарезана круглая резьба диаметром 60 мм.

Кронштейн 4, выполненный отливкой из стали 12ГТЛ или 25JI-II, прикреплен к остову тягового двигателя шестью болтами, застопоренными пластинчатой и пружинной шайбами. Для ориентации резиновых шайб кронштейн 4 и диски 3 имеют выточки. Резиновые шайбы 2 выполнены из формовочной резиновой смеси 2462 по ТУ 38-005-204—71 и уложены по обе стороны кронштейна между дисками 3.

Резиновые шайбы обеспечивают эластичность подвешивания. Диски 3 выполнены из листовой стали. Усилия от кронштейна передаются через резиновые шайбы и диски на заплечики подвески /. На случай обрыва подвески 1 в качестве дополнительной страховки служат специальные приливы на остове тягового двигателя и приливы на шкворневом брусе рамы тележки.

При монтаже подвески на ровном участке рельсового пути нужно выставить колесные пары с двигателями на расстоянии 3000 мм по осям колесных пар, уложить на кронштейн резиновую шайбу и диск, после чего посадить раму тележки, контролируя попадание подвески в отверстие диска, шайбы и кронштейна. Затем на подвеску следует надеть нижнюю шайбу и диск и затянуть гайку до упора нижнего диска в заплечик подвески. Резиновые шайбы ставят так, чтобы сторона с малым диаметром отверстия была обращена в сторону диска. Торцовые поверхности шайб перед постановкой припудривают тальком молотым медицинским ГОСТ 21235—75. Валик, крепящий подвеску к брусу, перед постановкой покрывают смазкой универсальной УС-2 ГОСТ 1033—79.

В процессе эксплуатации при осмотре подвешивания тягового двигателя необходимо обращать внимание на надежность крепления и состояние резиновых шайб и подвески. Трещины на подвеске не допускаются. Зазор между втулкой и валиком подвески 1 должен быть не более 4 мм. Не допускаются выпучивания резиновых шайб за габариты металлических дисков и наличие масла па поверхностях шайб 2. При замене резиновых шайб вновь устанавливаемые шайбы в месте контакта с металлическими дисками необходимо припудрить медицинским тальком.

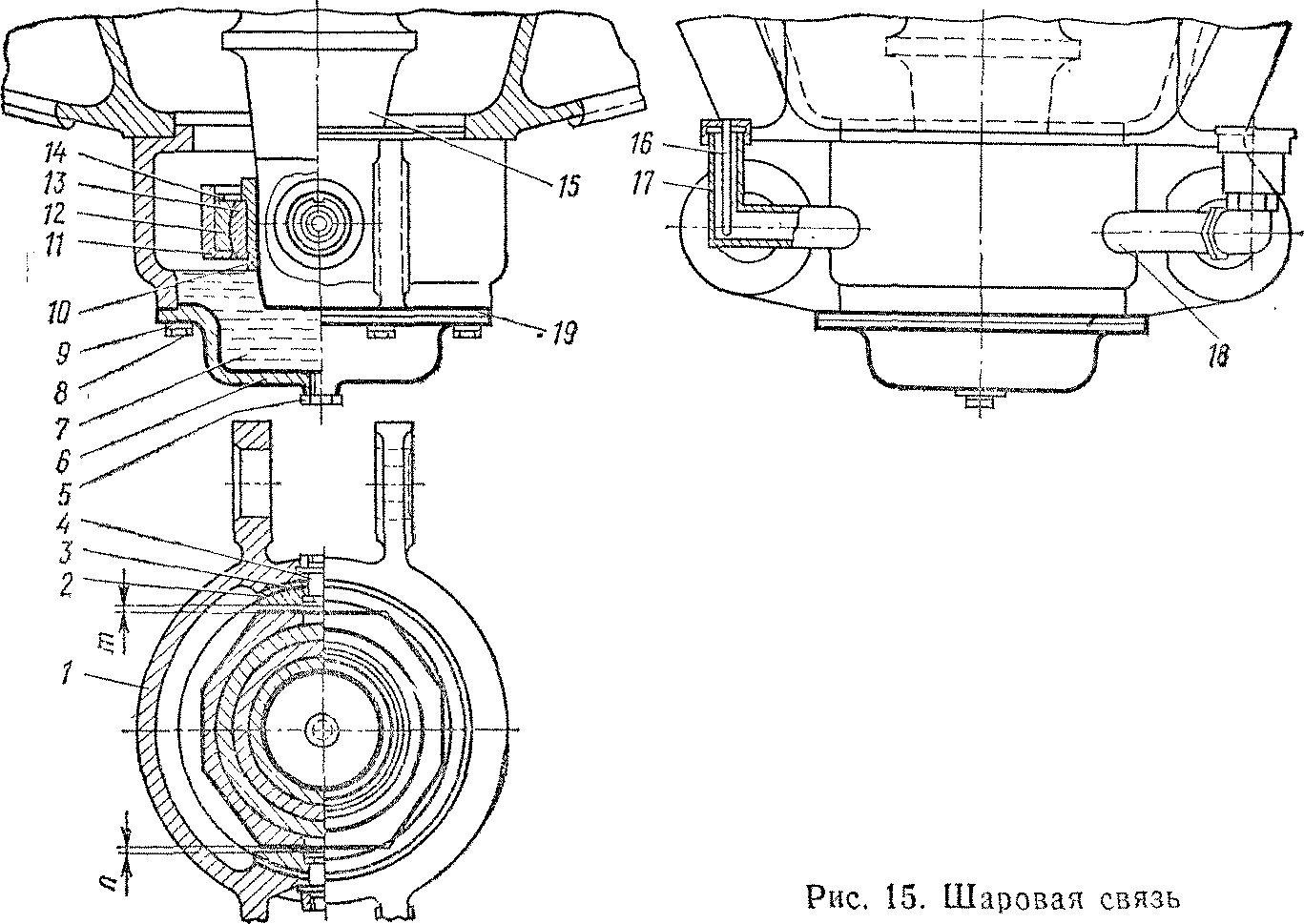

Шаровая связь (рис. 15) служит для передачи продольных усилий от тележки иа кузов и наоборот.

Она состоит из шарового шарнира 13 с впрессованной в него латунной втулкой 10, свободно сидящей на хвостовике шкворня 1-5. Шарнир расположен во вкладыше 12, который б свою очередь размещен в корпусе 11 и зафиксирован стопорным кольцом 14.

В брусе шаровой связи 1 специальным валиком 4 крепится сегментообразный упор 3, который имеет паз, позволяющий одновременное перемещение шкворня в поперечном направлении и поддерживание корпуса по высоте. Валик ставят на прессовой посадке с натягом 0,05—0,11 мм, К нижней части бруса шаровой связи прикреплена крышка 6 болтами 8 и пружинными шайбами 9. В крышке имеется маслоспускное отверстие, которое закрывается пробкой 5. Для герметизации внутренней полости бруса ставят прокладку 19.

Шаровая связь работает в масляной ванне. Масло 7 заливают во внутреннюю полость бруса шаровой связи через Г-образную трубку 18, выходящую в нижней части бруса. Уровень масла контролируют через Г-образную трубку 17, вваренную в брус шаровой связи. При этом наибольший уровень смазки должен быть не ниже риски на стержне заглушки 16. Продольные усилия от тележки на кузов передаются от упора 3 на корпус II, вкладыш 12, шар 13, втулку 10, шкворень 15. Шкворень благодаря проскальзыванию в гнезде шарнира 13 не воспринимает вертикальных нагрузок.

При монтаже шаровой связи совмещают упоры 3 с. гранями корпуса II, имеющими отверстия; закрепляют упоры 3 в брусе шаровой связи валиками 41 собирают вкладыши 12 с шаром 13, устанавливают их в корпусе II и закрепляют стопорным кольцом 14. Суммарный зазор (т + п) между корпусом 11 и упорами 3 должен быть в пределах 0,2—0,6 мм; регулируют его прокладками 2. При монтаже необходимо соблюдать соответствие маркировки на упорах 3 и брусе шаровой связи /. После монтажа внутреннюю полость шаровой связи заполняют трансмиссионным автотракторным маслом, знмой марки 3, летом марки Л из расчета 28 кг в один узел шаровой связи.

Противоотносным устройством (рис. 16) снабжена шаровая связь электровозов ВЛ10 и ВЛ10у до внедрения люлечного подвешивания. Противоотносное устройство при вписывании электровоза в кривые участки пути воспринимает поперечное усилие, возникающее между кузовом и тележкой, и устанавливает шкворень в среднее положение.

Противоотносное устройство состоит из упора 7, вставленного по скользящей посадке в шкворневой брус, воспринимающего усилие от граней корпуса шаровой связи и передающего его на наружную и внутреннюю пружины 3 к 4, расположенные в стакане 5. Стакан выполнен отливкой и герметически присоединен четырьмя болтами МЗО к шкворневому брусу.

Для осмотра пружин в стенке стакана имеется окно, герметически закрытое крышкой. Комплект пружин 3 в 4 ставят с предварительным натягом 2200—2400 кгс, что обеспечивает наибольшее возвращающее усилие на кузов 5500 кгс при его поперечных отклонениях на 30 мм. Предварительный натяг регулируют шайбами 2, установленными между дном стакана и пружинами.

Внутренняя полость стакана 5 и нижняя полость шкворневого бруса, являющаяся гнездом шкворня и герметически закрывающаяся крышкой, образуют масляную ванну шаровой связи и противоотносного устройства.

После монтажа ванну заполняют маслом (трансмиссионным автотракторным ТУ 38. 101.529—75 зимой марки 3, летом марки Л) через маслопровод 13.

Уровень масла контролируют через Г-образную трубу И, вваренную в шкворневой брус, при этом наибольший уровень смазки должен быть по верхнему обрезу вертикальной трубы, а наименьший допустимый — не ниже 20—25 мм от обреза трубы. Спуск масла предусмотрен через отверстие в крышке 9, закрытое пробкой с резьбой 3/8".

При монтаже шаровой связи необходимо совместить упоры 10 с гранями корпуса 8, имеющими отверстия, совместно их ввести в гнездо шкворневого бруса и упоры 10 закрепить валиками. После установки упоров и корпуса собирают вкладыш с шаром, устанавливают их в корпусе и закрепляют стопорным кольцом. При этом необходимо, чтобы шар из вкладыша можно было вынимать только вверх.

Противоотносное устройство монтируют после окончательной установки шаровой связи. Стакан 5 с уложенными в него пружинами 3 и 4, регулировочными шайбами 2 и опорой 6 затягивают гайкой /, Упор 7 вставляют в отверстие шкворневого бруса. Собранный стакан 5 закрепляют на брусе затяжкой болтов 12 стакана 5, ставят крышку 9 и заливают смазку.

При монтаже необходимо комплект пружин тарировать под нагрузкой 2300 кгс. При этом прогиб должен быть равным 22±2 мм; поддерживать суммарный зазор между корпусом 8 и упорами 10 в пределах 0,2—0,6 мм, который регулируют прокладками, установленными между упором 10 и стенкой шкворневого бруса; соблюдать соответствие цифровых клейм на упорах 10 и шкворневом брусе; каждую шаровую связь сопровождать контрольно-приемочным паспортом.