Системы тепловоза ТЭ10М

1.1. Система охлаждения

Назначение.

Система охлаждения разделяется на систему охлаждения дизеля и систему охлаждения наддувочного воздуха и масла. Соответственно на дизеле установлены два водяных насоса. В систему охлаждения дизеля входят: труба подвода воды к дизелю, труба подвода воды к турбокомпрессорам, патрубки подвода воды к цилиндровым втулкам, трубы слива воды из втулок в выпускной коллектор и водяной коллектор. Из насоса системы охлаждения дизеля вода по трубам поступает в водяные полости выпускных патрубков, затем в водяные полости Б правого и левого коллекторов и далее в водяные полости В выпускных коробок. От выпускных коробок вода поступает в верхнюю часть выпускных коллекторов и по патрубкам подается в водяные полости Г и Д втулок цилиндров. Охладив цилиндровые втулки, адаптеры форсунок и индикаторных кранов, вода через сливные трубы отводится в коллектор, расположенный вдоль блока дизеля с левой стороны, а из него в тепловозную водяную систему. Из распределительной трубы часть воды отводится на охлаждение турбокомпрессоров. Водяная система

Охлаждение дизеля, наддувочного воздуха и масла, а также обогрев кабины машиниста в холодное время обеспечиваются водяной системой тепловоза. Водяные системы охлаждения дизеля, охлаждения масла и наддувочного воздуха выполнены раздельными трубопроводами с объединенным расширительным баком, имеющим вырезы в перегородках для сообщения систем. Для ускорения заполнения систем водой при заправке и слива воды водяные системы соединены между собой трубопроводом с вентилем 98 (рис. 68), который должен быть открыт только при заправке и сливе воды из систем. Заполнение систем водой производится через заправочные головки. Водяная система охлаждения дизеля.

Циркуляцию воды в системе обеспечивает водяной насос 23, нагнетающий воду в полости охлаждения дизеля и турбокомпрессора. Из водяного коллектора дизеля горячая вода поступает на охлаждение в радиаторные секции холодильной камеры, оттуда — на всасывание водяного насоса. На тепловозе установлены секции двух размеров: в верхнем ряду холодильной камеры длиной 686 мм, в нижнем — 1356 мм, при этом другие конструктивные размеры одинаковы.

Расширительный бак водяных систем обеспечивает возможность увеличения объема воды при нагревании и пополнение систем при утечках. Уровень воды в системах контролируется по водомерному стеклу на баке.

В бак по трубопроводу с вентилем 70 из самых высоких мест системы отводится паровоздушная смесь. К водяной системе охлаждения дизеля трубопроводом вентилями 63 и 68 подключен подогреватель топлива 16. От водяного коллектора дизеля по трубопроводу с вентилем 64 подводится горячая вода в нагревательную секцию отопительно-вентиляиионного агрегата; вода отводится на всасывание водяного насоса. Вода, просочившаяся из сальников водяных насосов, собирается в бачке 26 и отводится наружу тепловоза.

Горячей водой прогревается вода в бачке 6 для санузла. За работой системы следят по термометрам 13 и 14, установленным на пультах крайних секций.

1 краник слива воды из бачка обмыва лобовых стекол, 2 — краник выпуска воздуха из нагрева тельной секции отопительно вентиляционного агрегата; 3 — радиаторные секции; 4 — бак расширительный 5 — краник слива воды из трубопровода к отопительно-вентиляционному агрегату, 6— бачок водяной для санузла 7 — ручной насос 8 — бонка для подвода воздуха при продувке системы, 9 термореле 10—карман для ртутного термометра, 11, 12. 20, 24 — шланги, 13, 14—электротермометры на пульте ведущей и ведомой секции, 15—дизель-генератор 10Д100, 16—подогреватель топлива 17 — заправочная горловина бачка обмыва лобовых стекол, 18 — бачок обмыва лобовых стекол 19 — нагревательная секция отопительно вентиляционного агрегата; 21, 23 — головки заправочные 23 — водяной насос дизеля, 25 — карман для ртутного термометра 26 — бачок для сбора воды, просочившейся из сальников водяных насосов; 63, 64—вентили отключения отопитель-но вентиляционного агрегата, 65—вентиль для слива или заправки воды, 66 — вентиль слива воды из подогревателя топлива; 63 — вентиль отключения подогревателя топлива, 69 — вентиль на подпи-точной трубе для отключения расширительного бака при опрессовке системы, 70 — вентиль на пароотводной трубе для отключена расширительного бака при опрессовке трубопровода; 72 — вентиль для отключения подогрева воды в бачке санузла, 78 — вентиль слива воды из бачка в зимнее время; 79 80 краны для слива воды из блока дизеля, 91—вентиль для заправки бачка санузла, 96—кран слива воды из трубопровода от отопительно- вентиляционного агрегата, 97 — вентиль отключения ручного насоса Я — вентиль на трубе соединяющей водяные системы Нумерация вентилей и кранов в кружочках соответствует номерам на бирках в тепловозе

Водяная система охлаждения масла и наддувочного воздуха

Циркуляция охлаждающей воды обеспечивается центробежным насосом 8, который нагнетает воду в воздухоохладители 5 и далее по двум параллельным трубопроводам, соединяющимся за дизелем, в теплообменник 4 на охлаждение дизельного масла. Горячая вода охлаждается в радиаторных секциях 17, расположенных с правой стороны холодильной камеры и частично с левой стороны (левые коллекторы разделены перегородкой), и поступает на всасывание водяного насоса. Пополнение утечек и возможность расширения воды при нагревании обеспечиваются баком 3, соединенным с системой подпиточной трубой с вентилем 15 и пароотводными трубами. Температура воды контролируется электротермометром, датчик 13 которого установлен на трубе отвода воды для воздухоохладителей.

Рис. 71. Схема водяной системы охлаждения масла и наддувочного воздуха дизеля:

1—стекло водомерное; 2—краник; 3—бак расширительный; 4—теплообменник водомасляный; 5—воздухоохладитель; 6, 10—шланги; 7—дизель-генератор 10Д100; 8—насос водяной; 9, 12— карманы для ртутных термометров; 11—труба; 13 — датчик электротермометра; 14 — бонка для подвода воздуха при продувке системы; 15 — вентиль для отключения полости водяного бака от трубопровода при опрессовке системы; 16 — вентиль для слива и заправки системы; 17 — секции радиаторные; 18 — пробка для слива воды; 19—головка заправочная; 23 — вентиль для слива остатка воды из теплообменника; 31вентиль для слива остатка воды из трубопровода дизеля от водяного насоса к воздухоохладителям. Нумерация вентилей и кранов в кружочках соответствует номерам на бирках в тепловозе

Открыть заправочные вентили с обеих сторон (10); Открыть паровоздушный краник на калорифере (1); Открыть краники на подводящей и отводящей трубах калорифера, под полом в дизельном помещении, с левой стороны (2,3); Вывернуть пробки на блоке дизеля под монтажными полками ближе к генератору(4); Под поликом между горловиной для замера топлива и центробежным фильтром, открыть вентиль на слив воды из топливоподогрева-теля (выкрутить пробку на верху топливо подогревателя) (5); Выкрутить пробки на коленах глушителей и в нижних частях водяных насосов(11); Со стороны помощника, ближе к генератору поднять полик у блока дизеля и открыть вентиль на слив воды из воздухоохладителя (7); Выкрутить пробку на водяном фильтре-успокоителе (2ТЭ10м); Открыть вентиль на нижней крышке теплообменника, и выкрутить пробку на верхней крышке (9); Выкрутить пробку (2ТЭ10у) или открыть вентиль на трубе соединяющей правую и левую стороны холодильника (6);Выкрутить краник водомерного стекла. Продуть систему сжатым воздухом давлением 2-4 ат., через бонки (8).

Примечание: при сливе воды зимой необходимо еще разрядить воздухопенную ППУ, слить жидкость с диф.манометра, огнетушители ОХВП перенести на работающую секцию и поставить АБ на зарядку от здоровой секции.

1.2. Топливная система

Топливо через заборное устройство 8 бака засасывается топливоподкачивающим насосом , который получает вращение от электродвигателя через муфту. Насос шестеренного типа— при вращении ведущей втулки вращается звездочка. Топливо из полости всасывания по зазорам между зубьями перегоняется в полость нагнетания и далее по трубопроводу в топливный коллектор дизеля. Герметичность насоса обеспечивает уплотнение сильфонного типа. Давление нагнетания насоса ограничивается

предохранительным клапаном 8 (см. рис. 52), который сбрасывает излишек топлива в бак при давлении выше 0,25 МПа (2,5 кгс/см2). Топливо, поступающее к насосам высокого давления, проходит две степени очистки: в фильтре грубой очистки, устанавливаемом на всасывании топливоподкачивающего насоса, и фильтре тонкой очистки на нагнетательной части топливного трубопровода.

Рис. 52. Схема топливной системы тепловоза:

1—дизель генератор 10Д100; 2топливный коллектор; 3—клапан перепускной; 4, 5—манометры давления топлива до и после фильтра тонкой очистки: 6—фильтр тонкой очистки топлива; 7— демпфер; У клапан предохранительный; 9 — подогреватель топлива; 10 заборное устройство; 11— вентиль для выпуска воздуха из системы; 12 — щуп для замера топлива; 13— топливный бак; 14—пробка и клапан для слива отстоя; 15, 16— вентили; 17—горловина заправочная; 18—клапан аварийного питания топливом; 19 — фильтр грубой очистки; 20 топливоподкачивающий агрегат.

На 2ТЭ10у на дизеле установлен механический ТН, а на стенке кузова появился еще один ФГОТ.

Эл. ТН работает только во время запуска, а после запуска топливо из бака в коллектор дизеля подкачивает механический ТН.

По этому давление топлива после запуска становится меньше, чем до запуска и должно быть в коллекторе дизеля:

1. На «0» позиции - 1 кгс/см2

2. На 15ой позиции не ниже 1,5 кгс/см2

Между электрическим и механическим ТН установлены невозвратные клапаны, которые исключают циркуляцию топлива через не работающий ТН. Предохранительный клапан ФГОТ сбрасывает лишнее топливо из нагнетательного в всасывающий трубопровод механического ТН, что облегчает ему засасывать топливо из бака сразу после запуска. Поэтому в топливоподогреватель сбрасывается топливо только из топливного коллектора через редукционный клапан. По этой причине зимой при длительной работе на «0» и малой позициях, когда мало давление топлива, через топливопо-догреватель практически не циркулирует топливо и оно в баке остывает и при (-5)+(-10)°С в летнем дизельном топливе начинает выделяться парафин. Это приводит к запарафиниванию топливных фильтров и остановки дизеля. Если будут одновременно работать механический и электрический ТН, то на 10Д100 М у механического ТН может лопнуть сильфон. В топливной системе не стало аварийного клапана и, если пропало давление топлива, мощность дизеля на подсосе очень сильно падает и он под нагрузкой глохнет. В этом случае включен тумблер «ТНА». Если по манометрам восстановится давление топлива, то значит, неисправен механический ТН (обрыв привода). Если давление топлива не появляется, то возможно в системе скопился воздух. Для выпуска воздуха можно открыть атмосферный краник под ФТОТ, пока по манометру не установится нормальное устойчивое давление.

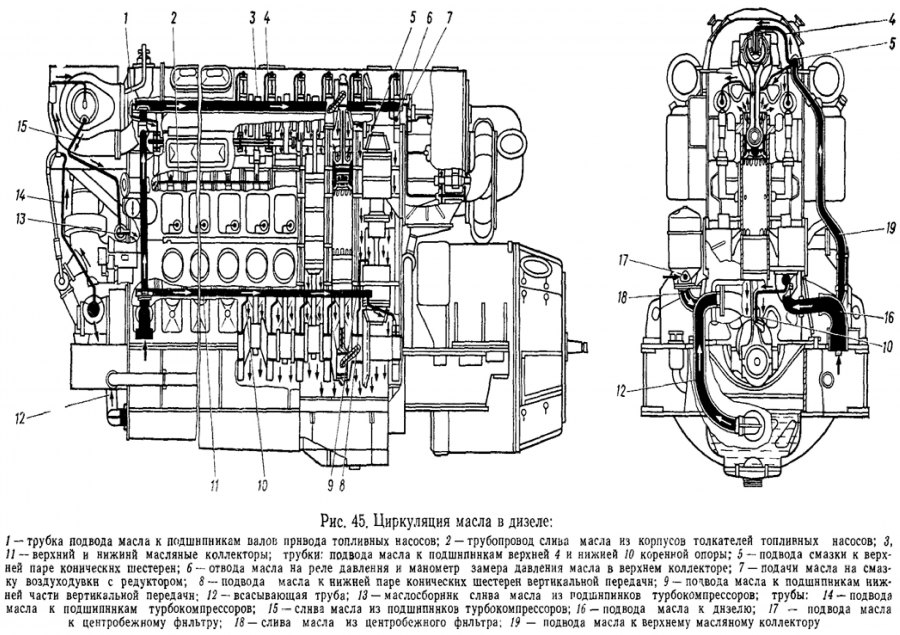

2.4.Масляная система

Непрерывную подачу масла к трущимся деталям дизеля, заднего и переднего распределительных редукторов и конического редуктора гидропривода обеспечивает масляная система тепловоза (рис 58). От масляной системы питаются также гидромуфта вентилятора холодильной камеры и пневмопривод автоматики холодильной камеры. В зависимости от назначения систему можно условно разбить на пять контуров: главный контур (контур подачи масла в дизель), контур подачи масла к вспомогательным механизмам тепловоза, контуры фильтра тонкой очистки, центробежного фильтра и маслопрокачивающего агрегата

Главный контур. Насос 21 (см рис 58) забирает масло из картера и по трубопроводу подает для охлаждения в водомасляный теплообменник 51. Охлажденное масло поступает в фильтр грубой очистки 46 (см. рис. 58) щелевого типа - отфильтрованное нагнетается в масляные коллекторы дизеля.

Контур подачи масла к вспомогательным механизмам тепловоза. К вспомогательным механизмам тепловоза масло подводится очищенным в фильтре грубой очистки через предохранительный клапан 44, который пропускает масло при давлении в главном контуре свыше (0,7—0,8 кгс/см2). Клапан исключает переполнение маслом редукторов и гидропривода при остановке дизеля и прокачке системы маслопрокачи-вающим насосом. Масло к переднему и заднему распределительным редукторам и коническому редуктору гидропривода подводится через редукционные клапаны 25 и 45 (см. рис. 58). Масло из распределительных редукторов отводится в картер дизеля откачивающими насосами, установленными на редукторах. Для отключения подачи масла к редукторам, а также для поддержания необходимого давления в случае выхода из строя редукционных клапанов установлены вентили 37 и 50 (см. рис. 58). Масло к гидромуфте привода вентилятора холодильной камеры поступает через запорный клапан 52, который перекрывает подачу масла в гидромуфту (с целью снижения остаточных оборотов вентиляторного колеса) при выключенной гидромуфте (закрытии жалюзи). При отказе запорного клапана гидромуфта питается через открытый вентиль 29 (см. рис. 58), при этом давление будет поддерживаться дросселем 53 Масло от гидропривода отводится через общую сливную трубу в картер дизеля. На сервомотор автоматического привода гидромуфты 2 масло поступает от контура центробежного фильтра 20 и отводится в общую сливную трубу. Давление масла в системе смазки вспомогательных механизмов контролируется манометрами 9, 18 и 26.( На 2ТЭ10у ПРР не подключен к общей масляной системе, т.к. имеет автономную систему смазки.

Контур фильтра тонкой очистки. До 4% масла главного контура проходит через фильтр тонкой очистки, где отделяются взвешенные в масле частицы размером до 20— ЗОмкм Фильтрация производится бумажными фильтрующими секциями. Отфильтрованное масло сливается в картер дизеля. Давление в фильтре регулируется дросселем 55 (см. рис. 58) и замеряется манометром 14. (На последних № «У» нет ФТОМ, а в дизеле установлен диспергатор)

Контур центробежного фильтра. Около 4% общего количества масла проходит дополнительную тонкую очистку в центробежном фильтре 20 (см. рис 58). Масло подается из картера дизеля отдельным масляным насосом 47 шестеренного типа с приводом от заднего распределительного редуктора. В центробежном фильтре масло проходит по каналам оси и через сопловые наконечники выбрасывается двумя противоположно направленными струями в полость корпуса. Реактивное действие струи заставляет ротор вращаться с частотой (5000-6000 об/мин), и возникающая при этом центробежная сила отбрасывает более тяжелые частицы в масле к внутренним стенкам ротора, где они откладываются. Очищенное масло из корпуса сливается по горловине в картер дизеля. Для создания необходимой скорости истечения струи из сопел .ротора масло подводится к фильтру под давлением (8— 10,4 кгс/см2), которое поддерживается разгрузочным клапаном 49 (см. рис. 58), избыток масла сбрасывается в главный контур. Контроль давления масла до центробежного фильтра ведется по манометру.

Контур маслопрокачивающего агрегата обеспечивает прокачку дизеля маслом перед запуском, что значительно уменьшает износ и задиры поверхностей, а также мощность, необходимую на раскрутку коленчатого вала и пуск дизеля. Масло забирается из картера дизеля шестеренным мас-лопрокачивающим насосом и подается в фильтр грубой очистки, далее — в масляные коллекторы дизеля. Одновременно маслом заполняется трубопровод главного контура и теплообменник. При работе дизеля контур маслопрокачивающего насоса перекрывается невозвратным клапаном 38 (см. рис. 58).

Рис 58 Схема масляной системы тепловоза:

1 — гидропривод вентилятора, 2 — автоматический привод гидромуфты вевтилятора; 3, 53, 55 — дроссели; 4 — фильтр тонкой очистки масла; 5 — труба отвод» масла; 6 — пробка для выпуска воздуха; 7—щит приборов, манометры давления 8—масла после, насоса; 9, 16—масла на задний и передний распределительные редуктор л; 10 — масла после фильтра турбокомпрессора левого; 11— масла до фильтра грубой очистки, 12 — масла после фильтра турбокомпрессора правого; 13—масла после фильтра грубой очистки. 14—масла до фильтра тонкой очистки; 15—масла до центробежного фильтра, 16—термометр температуры масла после теплообменника; 17—краник для выпуска воздуха при прокачке, 18—маномегр давления масла на гидромуфту; 13 — термореле; 20—центробежный фильтр, 21 — масляный насос дизеля, 22—дизель-генератор 10Д100; 23 - электротермометр на пульте ведомой секции для измерения температуры масла па выходе из ведущей или средней секции тепловоза, 24 — элек-тромажометр на пульте ведомой секции для измерения давления масла ведущей или средней секции; 25, 45 — клапаны редукционные; 27—вентиль для слива масла из фильтра тонкой очистки, 28 — электротермометр температуры масла на выходе из дизеля; 29 — вентиль отключения подачи масла на гидропривод и как аварийный для подачи масла на гидропривод при выходе из строя запорного клапана; 30—щит приборов на пульте управления; 31 электроманометр давления масла дизеля ведущей секции; 33—горловина заправочная; 33—вентиль слива масла из трубы от маслонасоса; 34— щуп, 35 — маслопрокачивающий агрегат; 36, 39, 43— шланги, 37—вентиль отключения подачи масла на задний распределительный редуктор; 38—клапан невозвратный, 40 — краник для взятия пробы масла; 41 — карман для ртутного термометра; 42— патрубок для датчика термореле. 44—клапан предохранительный; 46—фильтр грубой очистки масла; 47 — насос высокого давления; 48, 81 — вентили слива масла из картера; 49 — клапан разгрузочный на(4 кгс/см2); 50—вентиль отключения подачи масла на передние распределительный редуктор; 51 теплообменник; 52 — клапан запорный; 54 — вентиль слива масла из фильтра грубой очистки, 74 — вентиль для перекрытия сливной трубы масла из гидропривода; 77—вентиль отключения автоматического привода гидромуфты вентилятора, 82, 83—вентили для заправки маслом: 86— вентиль на дренажной трубе: 89. 90— вентили слива масла, скопившегося в воздухоохладителях 94—вентиль слива остатка масла из теплообменника; 100—вентиль слива масла из трубопровода от фильтра грубой очистки к дизелю.