|

|

| Ушел из жизни Крупицкий Адольф Зельманович |

| 6 февраля 2026 года ушел из жизни Крупицкий Адольф Зельманович, более шести десятков лет проработавший в институте «Гипротранссигналсвязь».

Всю свою трудовую деятельность А.З. Крупицкий посвятил проектному делу. После окончанию обучения в Ленинградском институте инженеров железнодорожного транспорта в 1959 году начал свою профессиональную деятельность в качестве старшего электромеханика дистанции сигнализации и связи на Казахской железной дороге. В 1960 году пришел на работу в институт на должность инженера, работал руководителем группы, главным инженером проектов.

Читать далее |

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,137

Поблагодарил: 398 раз(а)

Поблагодарили 6000 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 703

Репутация: 126089

|

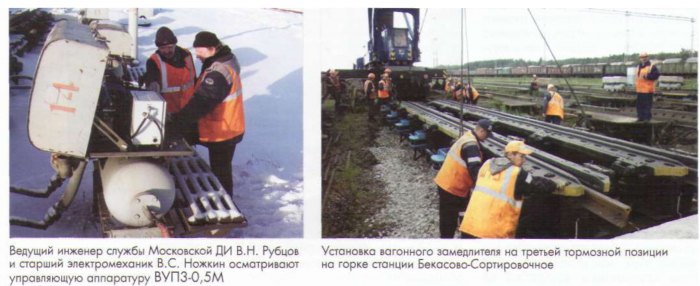

Тема: [05-2015] Бекасовский опыт эксплуатации горочных устройствБекасовский опыт эксплуатации горочных устройств В. В. СТОРОЖУК, начальник горки станции Бекасово-Сортировочное В.С. НОЖКИН, старший электромеханик цеха по обслуживанию замедлителей М.В. КОЛЕНКИН, электроник КСАУ СП Комплексная система автоматизированного управления сортировочным процессом КСАУ СП эксплуатируется на сортировочной горке станции Бекасово-Сортировочное Московской дороги уже более десяти лет. При ее внедрении стояла задача сократить ручной труд оперативного и эксплуатационного персонала, ускорить обработку вагонов, увеличить пропускную способность горки. Вместе с тем реализовать возможности системы в полном объеме удалось не сразу. Одна из причин, по которой система не была способна функционировать в «автомате» при введении в эксплуатацию в 2003 г., - недостаточная надежность технических средств. При создании и внедрении на станции Бекасово-Сортировочное первой на сети дорог РФ системы КСАУ СП использовались последние разработки отечественной науки и производства, когда в эксплуатацию вводились практически опытные образцы самого современного в тот период напольного оборудования. Для контроля заполнения путей сортировочного парка была применена аппаратура контроля заполнения путей на индуктивно-проводных датчиках КЗП ИПД. На каждом пути устанавливалось по 18 шлейфов ИПД длиной по 25 м. Индуктивно-проводные датчики не предусматривали автоматической настройки и имели низкую надежность. В ходе эксплуатации выяснилось, что трудозатраты на техническое обслуживание и поддержание работоспособности 864 участков КЗП весьма значительны. Ежедневно приходилось настраивать параметры электронных блоков 5-10 участков КЗП, регулярно восстанавливать целостность индуктивных шлейфов (особенно в зимний период после работы на путях снегоуборочной техники). Применение более совершенной аппаратуры контроля заполнения путей на основе импульсного зондирования рельсовой цепи КЗП ИЗД повысило надежность работы подсистемы в целом, но проблем не уменьшилось. При использовании этой аппаратуры повышаются требования к содержанию верхнего строения пути, поскольку это влияет на точность измерения расстояния от начала контролируемого участка до ближайшего вагона и, как следствие, на точность прицельного торможения. Много времени приходится уделять проверке правильности показаний и настройке параметров - калибровке.  Есть замечания к КЗП ИЗД и у работников движения. При заезде даже одного вагона на путь весь контролируемый участок отображается на мониторах дежурных и операторов как занятый. Расстояние между вагонами, количество условных единиц на пути определяются расчетным путем со значительной погрешностью и не позволяют дежурному по горке видеть реальную картину роспуска. Еще одна проблема сортировочной горки - применение вагонных замедлителей, конструкция которых не полностью соответствовала требованиям автоматизации. До ввода системы КСАУ СП на спускной части горки эксплуатировались клещевидно-весовые замедлители типа КВ-3-72, а на парковых тормозных позициях - замедлители Т-50. Они отработали длительное время, физически и морально устарели и подлежали замене. При реконструкции горки в 2001 г. замедлители спускной части были заменены на более современные КЗ-З, а парковые - на единственные, серийно выпускаемые тогда в России, замедлители типа РНЗ-2М с короткой тормозной шиной. Однако эти замедлители оказались малоэффективны для прицельного торможения отцепов, трудоемки в обслуживании и регулировке, особенно в зимний период. Из-за короткой тормозной шины при торможении легковесных вагонов их обязательно надо растормаживать при проходе через каждые три секции тормозных шин. В противном случае возможно перетормаживание отцепов и даже выдавливание колесных пар. В прошлом году на горке завершена поэтапная замена 47 комплектов замедлителей РНЗ-2М на парковые замедлители с пневмокамерами типа КНЗ-5пк, выпуск которых освоен ОАО «Ала-тырский механический завод». Эта работа продолжалась более семи лет. Следует отметить, что из-за неудачной конструкции упоров одно- и двуплечих рычагов для получения требуемой тормозной мощности первые 15 замедлителей пришлось дорабатывать эксплуатационному штату совместно с работниками завода в полевых условиях. Никаких претензий у персонала нет к замедлителю ЗВУ-5пк, который эксплуатируется в течение шести лет. В отличие от него парковый замедлитель рычажного типа Р3-5пк оказался очень неудобным в обслуживании и после выработки ресурса был снят с эксплуатации из-за износа. Из-за слабой конструкции и в ряде случаев скрытого заводского брака некоторые из установленных на первой и второй тормозных позициях замедлителей КЗ-Зпк находятся практически в аварийном состоянии. Они не вырабатывают даже половины назначенного ресурса (5 млн срабатываний до капитального ремонта). Усугубляется положение тем, что последние два года ограничены средства на заводской капитальный ремонт вагонных замедлителей. Сегодня это вынуждает специалистов цеха вагонных замедлителей своими силами ремонтировать и собирать замедлитель для замены аварийного. В качестве комплектующих используются восстановленные запасные части узлов и деталей ранее снятого из эксплуатации оборудования. Опыт эксплуатации отремонтированных замедлителей показывает, что заводской капитальный ремонт не всегда выполняется качественно. Отмечены случаи, когда после ремонта на замедлителях не были усилены или вообще отсутствовали сварочные швы, не устранены отдельные люфты. Заводам-изготовителям следует прислушаться к замечаниям персонала, касающимся усовершенствования и усиления кон- струкции вагонных замедлителей КЗ-Зпк, КНЗ-5пки КНЗ-Зпк. Необходимо обратить внимание на слабую эффективность заводских систем ОТК и задуматься о целесообразности проведения приемки вагонных замедлителей после капитального ремонта на предприятиях с участием представителей эксплуатационного штата. Существуют проблемы и при обслуживании вагонных замедлителей. По-прежнему остается большая доля ручного труда. Из-за отсутствия средств малой механизации (дрезин,автокранов) вся работа выполняется вручную. По причине неукомплектованности сварочных постов третьей тормозной позиции эксплуатационный штат пользуется переносным сварочным трансформатором, предназначенным для приварки рельсовых соединителей. Качество выполнения работ зависит от оснащенности ремонтной базы, в том числе от наличия необходимых приспособлений и инструментов для обслуживания горочных устройств. Не менее важны механические мастерские, оснащенные средствами малой механизации, и автотракторная техника. Все это позволит оперативно и самостоятельно решать производственные вопросы, касающиеся технического содержания устройств, повысить культуру производства. Для защиты стрелочных участков горки от ложной свободности при проходе вагонов взамен магнитных датчиков и педалей установлены индуктивно-проводные ИПД и радиотехнические датчики РТД-С. Блокировка перевода стрелки под подвижным составом обеспечивается только при одновременном сбое или отказе двух этих устройств. При этом надежность работы каждого из них недостаточно высока. Использование вместо датчиков ИПД и РТД-С комплекса логической защиты стрелки ЛЗС, который проходил опытную эксплуатацию на одной из стрелок горки, позволит значительно повысить надежность работы технических средств и сократить эксплуатационные расходы. С целью обеспечения более устойчивой работы и исключения помех устаревшие аналоговые скоростемеры РИС-В2М заменили цифровыми РИС-ВЗМ, нажимные весомеры - тензометрическими. Существенным недостатком однорельсовых тензометрических весомеров является то, что они имеют невысокую точностью (погрешность 7%), а их тензодатчики невозможно восстановить при выходе из строя. В этом случае требуется новая рельсовая вставка сдатчиком. Кроме того, даже исправный тензодатчик весомера приходится менять 3-4 раза в год по причине износа рельса, на котором он установлен. Необходимо применять весомер с бесконтактным датчиком вдвухрельсовом исполнении. Такой весомер (КВГ-15) прошел эксплуатационные испытания и может использоваться взамен тензометрического. При вводе в эксплуатацию замедлителей с длинной тормозной шиной КНЗ-5пк потребовалось вместо аппаратуры ВУПЗ-72 устанавливать быстродействующую электронную управляющую аппаратуру ВУПЗ-05М. Однако процесс не был завершен в связи с разработкой и постановкой на производство более совершенной электронной аппаратуры ВУПЗ-05Э, позволяющей реализовать 8 ступеней торможения. Ее применение позволило полностью перейти на электронный способ управления по плавному выторма-живанию отцепов. К сожалению, полностью оснастить горку этой аппаратурой не удалось. Из 63 комплектов установлено только 11 комплектов ВУПЗ-05Э. В ходе эксплуатации выяснилось, что эта аппаратура чувствительна к воздействию внешней среды. Ее работоспособность зависит от состава воздуха, влажности, перепадов температуры. Были случаи, когда из-за попадания конденсата в устройства она выходила из строя. Чтобы решить проблему, планируется установить систему осушки воздуха, которая эффективно эксплуатируется на сортировочной станции Орехо-во-Зуево. Большим преимуществом КСАУ СП является то, что в системе имеется контрольно-диагностический комплекс КДК СУ, контролирующий состояние напольных устройств, протоколирующий и архивирующий информацию о сортировочном процессе. В частности, персонал может контролировать наличие сбоев в работе аппаратуры, выявлять предотказные состояния и осуществлять замену ненадежного устройства, предотвращая его отказ. Наличие КДК СУ позволяет электромеханику проводить диагностику напольных устройств, анализировать изменения параметров и достаточно точно оценивать и прогнозировать их состояние, выявлять предотказное состояние технических средств. Таким образом, можно говорить о переходе от периодического технического обслуживания на обслуживание устройств по состоянию. Важно, что в КСАУ СП можно отследить действия всех участников производственного процесса и воспроизвести любую ситуацию за выбранный период времени. Эта информация доступна всем работникам, включая руководителей линейных предприятий, служб и дирекций. Например, можно определить: время вмешательства оператора, перевода стрелки, ступень срабатывания замедлителя, скорость и динамику движения отцепа в разное время. Программа КДК СУ после некоторой доработки позволит рассчитывать динамическое усилие вагонных замедлителей по всем весовым категориям вагонов без дополнительных проверок. За счет этого сократятся расходы сжатого воздуха и время на техническое обслуживание замедлителей. Одно из достоинств системы КСАУ СП - наличие метеостанции, которая определяет направление ветра, влажность, температуру воздуха. С учетом этих параметров система задает характер движения отцепа.  Вместе с тем в последнее время возникает больше сложностей при эксплуатации системы. «Буксует» сервисный метод обслуживания постовых устройств. Представители сервисных фирм во время визитов на горку выполняют только работы с программным обеспечением и ограничиваются осмотром оборудования без его ремонта и замены вышедших из строя компонентов. Кроме того, не регулярно обновляется аварийный запас и ЗИП устройств. В системе «R3» их заказать практически невозможно, так как в нее занесен не поный перечень используемых устройств. В результате вышедшее из строя оборудование, к примеру, LCD-монитор, блок питания для промышленного компьютера или источник бесперебойного питания, ждет ремонта годами. Специалистам приходится тратить личное время на поиски ремонтных организаций и ремонт. Выходом из ситуации может стать организация централизованного ремонта оборудования. У персонала появляются трудности из-за отсутствия сборника технологических карт по обслуживанию устройств КСАУ СП. Например, такую работу, как проверка постового и напольного оборудования горочного комплекса средствами встроенного диагностирования, трудно выполнить, не имея описания, тем более что для каждой горки порядок ее выполнения индивидуален. В системе КСАУ СП предусмотрено резервирование основных подсистем - ГАЦМН, АРС-УУПТ, КЗП и системы ГАЛС Р. Вместе с тем отсутствует резервирование активных подсистем, так называемый горячий резерв. На сегодняшний день переключение основной системы на резервную производится вручную. Этот процесс требует обязательного присутствия электромеханика или электроника. В период переключения прекращается роспуск составов, что может привести к задержке работы сортировочной горки. Есть и другие пожелания к разработчикам. По мнению линейных работников, в процессе эксплуатации устройства не должны нуждаться в настройке параметров и иметь минимум настроек и регулировок, например, как РИС-ВЗМ и УФПО-21. Эти операции целесообразно выполнять непосредственно на месте установки технического средства путем подключения к планшету или ноутбуку со специализированным программным обеспечением. Устройство должно иметь два состояния (исправное и отказ) и переходить в состояние отказа при устойчивом отклонении параметров от установленных норм. При разработке подсистем в составе КСАУ СП целесообразно использовать единую, унифицированную, элементную базу промышленных компьютеров и одни и те же операционные системы. Одна из главных проблем -подбор и подготовка персонала. При внедрении принципиально новой автоматизированной системы управления сортировочным процессом, к сожалению, не задумались о подготовке специалистов для ее обслуживания. Персонал подбирался из работников эксплуатационного штата. Первый опыт электромеханики получали при монтаже системы и во время пусконаладочных работ. Позже бекасовские специалисты передавали свои знания и опыт работы с новыми устройствами коллегам при внедрении КСАУ СП на горке в Орехово-Зуево. Сегодня, спустя почти 15 лет, положение с подготовкой специалистов-горочников не изменилось. Работа электромеханика по обслуживанию КСАУ СП имеет свою специфику. Входящие в состав системы устройства отличаются по принципу действия от тех, которые применяются в ЭЦ и АБ. Поэтому для подготовки электромехаников горки нужна специальная программа. В техникумах и университетах не готовят специалистов для обслуживания автоматизированных комплексов. Для работников этой категории организованы курсы повышения квалификации в Ростовском филиале ОАО «НИИАС» и в МИИТе, но полученных в рамках обучения знаний недостаточно для обслуживания КСАУ СП. Не предусмотрена также подготовка кадров по новым специальностям горочного комплекса - инженер-электроник и системный администратор автоматизированных устройств сортировочного процесса. На эту проблему следует обратить особое внимание, поскольку проектирование подобных систем, разработка и внедрение подсистем на сортировочных горках продолжается, и квалифицированные специалисты-горочники будут востребованы в будущем. Кроме того, с участием электромехаников необходимо проводить конференции, семинары, школы по обмену опытом, где будут обсуждаться проблемы и перспективы развития КСАУ СП. Весьма полезны были бы командировки специалистов Московской дороги на другие горки. В настоящее время обмен опытом сводится к общению по телефону и электронной почте. Следует отметить, что для отработки практических навыков оперативным персоналом станции Бекасово-Сортировочное функционирует учебный класс, оснащенный тренажером горки. В его составе два пульта для управления сортировочным процессом виртуальной горки и мониторы. На них отображается вид горки, который открывается дежурному в реальности. На экранах видны пути, светофоры, стрелки, составы. Чтобы учебный процесс максимально приблизить к реальности, роспуск отцепов озвучен. Участие в занятиях эксплуатационного штата позволило бы повысить эффективность обслуживания горочных устройств.  Во многом эффективность производственного процесса зависит от нацеленности на результат и оперативности работников. Так, более опытные дежурные привыкли работать по старинке и не стремятся переучиваться, поэтому чаще берут управление в свои руки. Молодежь больше доверяет технике и реже переходит на «ручной» режим роспуска. Вместе с тем в нестандартной ситуации молодые работники теряются, им сложнее перейти на ручное управление. Были случаи, когда из-за неопытности дежурных приходилось выключать систему. При существующих приемах работы маневровых диспетчеров и дежурных по горке с условием обеспечения качества роспуска в среднем за смену обрабатывается 3,5 тыс. вагонов. Зачастую качество роспуска «страдает» от стремления дежурных по горке выполнить этот план любыми средствами. В результате появляются «чужаки», возрастает вероятность повреждения вагонов. При внедрении КСАУ СП увеличить перерабатывающую способность горки планировалось в том числе за счет применения параллельного роспуска составов. На практике дежурные используют эту схему для обработки только 10 % составов. Все работы по техническому обслуживанию и устранению замечаний на автоматизированной сортировочной горке выполняют четыре цеха: компрессорных установок и пневмопочты, горочной централизации, вагонных замедлителей и КСАУ СП. В общей сложности в них трудятся 43 чело-века-машинисты компрессорных установок, электромеханики ГЦ и КСАУ СП, пневмопочты, слесари механосборочных работ, токарь, электрогазосварщики, а также электроник микропроцессорного вычислительного комплекса системы. Эта должность в штате цеха КСАУ СП на станци Бека-сово-Сортировочное появилась лишь в 2008 г. Очевидно, что такой специалист, постоянно занимающийся вычислительным комплексом,просто необходим. Персонал горки совместно с разработчиками участвовал во внедрении всех устройств, в устранении выявленных в ходе эксплуатации КСАУ СП замечаний. Многие недочеты были учтены при внедрении этой системы на сортировочных горках станций Орехово-Зуево и Санкт-Петербург Московской и Октябрьской дорог соответственно. КОММЕНТАРИЙ СПЕЦИАЛИСТА • В статье авторы делятся собственным опытом, накопленным в процессе эксплуатации системы КСАУ СП на станции Бекасово. Их мнение интересно, однако не лишено субъективности. Следует обратить внимание, что, кроме отмеченных в статье задач, в процессе автоматизированного управления расформированием составов на сортировочных горках решаются следующие основные задачи: повышение точности прицельного торможения отцепов, сведение до минимума влияния на роспуск составов «человеческого фактора», исключение ошибок горочных операторов. Соответственно сводятся к минимуму вытекающие последствия - образование «чужаков», «окон» в сортировочном парке, необходимость дополнительного осаживания формируемого состава, превышение допустимых скоростей соударения вагонов на сортировочных путях и др. Точность прицельного торможения отцепов значительно зависит от правильности выбора тормозных средств - вагонных замедлителей и управляющей аппаратуры. Поэтому при реконструкции сортировочной горки станции Бекасово-Сортировочное старые и малоэффективные горочные весовые вагонные замедлители КВ-3 были заменены на нажимные вагонные замедлители нового поколения КЗ-З. При выборе этих технических средств требовалось, во-первых, не допустить снижения мощности тормозной позиции при замене замедлителей, во-вторых, исключить увеличение длины котлована под замедлители. Старые нажимные парковые замедлители Т-50 были также заменены на современные парковые замедлители с короткой тормозной шиной типа РНЗ-2М. Опыт эксплуатации горочных КЗ-З и парковых РНЗ-2М вагонных замедлителей показал, что по показателям тормозной мощности, быстродействию и развиваемому усилию нажатия тормозных шин эти устройства полностью соответствуют требованиям, предъявляемым к тормозным средствам системы КСАУ СП. В тоже время был выявлен целый рдд производственных дефектов и конструктивных недоработок, снижающих их эксплуатационную надежность. Только благодаря совместным усилиям разработчиков, изготовителей и линейных специалистов горки в ходе эксплуатации удалось буквально «под колесами» ликвидировать все недостатки этих устройств. При освоении системы КСАУ СП также выяснилось, что вагонные замедлители с короткой тормозной шиной, устанавливаемые на парковой тормозной позиции потри раздельные секции, при торможении легковесных вагонов необходимо растормаживать перед входом колес вагона в каждую секцию замедлителя. Благодаря этому удалось избежать чрезмерных ударных нагрузок, негативно отражающихся на надежности устройств. Это, в свою очередь, приводило к существенному перерасходу сжатого воздуха и требуемой для его генерации электроэнергии. По этой и другим причинам в дальнейшем парковые замедлители РНЗ-2М заменили на пятизвенные замедлители типа КНЗ-5 с длинной тормозной шиной производства ОАО «Алатырский механический завод». Однако, как справедливо отмечают авторы статьи, почти половина этих устройств оказалась с заводским браком, который также устранялся «под колесами». Касаясь качества тормозной горочной техники, нельзя не вспомнить положительный опыт советских времен, когда на заводах проводились ежегодные комиссионные проверки качества изготовления вагонных замедлителей, управляющей аппаратуры и других горочных устройств. К сожалению, такие мероприятия сегодня не проводятся, что, безусловно, расхолаживает изготовителей. В результате страдает качество продукции. Очевидно, что целесообразно подобные проверки восстановить. Тоже самое можно сказать и о качестве капитального ремонта вагонных замедлителей ремонтными предприятиями, в том числе ОАО «Златоустовский ремонтно-механический завод», ОАО «Алатырский механический завод», ООО «Ремонтно-механическое предприятие Фаворит-МН», 0 00 «Ремонтное предприятие № 8». Авторы правильно указывают на слабую эффективность систем ОТК этих предприятий и необходимость привлечения эксплуатационного персонала горок к приемке отремонтированных устройств. Следует отметить, что до настоящего времени нет утвержденных нормативных документов, включая технические требования и общее руководство по капитальному ремонту вагонных замедлителей, в соответствии с которыми и должно оцениваться качество капитального ремонта вагонных замедлителей. Касаясь технического обслуживания и текущего ремонта вагонных замедлителей в условиях эксплуатации, необходимо отметить следующее. Если нормативы на обслуживание вагонных замедлителей старых типов (КВ, КНП-5, Т-50, РНЗ-2 и др.) составляли 180-120 чел.-ч/мес, то у замедлителей нового поколения (типов КЗ, КНЗ, КЗПУ и др.) - 60-40 чел.-ч/мес, т.е. уменьшились в три раза. Этому во многом способствовало упрощение конструкции тормозных устройств, замена исполнительных пневмоцилиндров на пневмокамеры, сокращение или полное исключение узлов смазки и др. Однако сегодня весьма острой проблемой на горке остается дефицит запасных частей, современных мобильных грузоподъемных механизмов, мощных гайковертов, ключей, ломов и кувалд, о чем сообщают авторы статьи. Разработанная в 1972 г. управляющая аппаратура вагонных замедлителей ВУПЗ-72, широко распространенная на сети дорог, более сорока лет эксплуатировалась на всех механизированных сортировочных горках. Сегодня на фоне современных высокоэффективных вагонных замедлителей она выглядит весьма архаично. Из-за конструктивных недостатков, высокого энергопотребления, низкого быстродействия она плохо адаптируется к системам автоматизации и, безусловно, подлежит замене на более современные устройства. Управляющая аппаратура вагонных замедлителей типа ВУПЗ-05М, выпускаемая ОАО «Алатырский механический завод» и ВУПЗ-05Э производства ЗАО «Концерн Трансмаш», имеет более совершенную конструкцию, повышенное быстродействие и низкое энергопотребление. Благодаря этому повышается точность вытормаживания и сокращаются ошибки автоматизированного управления роспуском составов. Однако эта аппаратура, как отмечено в статье, не лишена недостатков. Так, внедряемые на станции Бекасово-Сортировочное с 2006 г. образцы аппаратуры ВУПЗ-05М с механическим регулятором давления воздуха и ВУПЗ-05Э с электронным регулятором показали неудовлетворительную наработку на отказ при загрязненном воздухе и не способность выполнять свои функции в условиях низких температур наружного воздуха. Для решения проблемы были приняты кардинальные меры: управляющая аппаратура ВУПЗ-05Э была существенно доработана, а ВУПЗ-05М снята с производства. Вместо нее ОАО «Алатырский механический завод» осваивает производство современной управляющей аппаратуры ВУПЗ-05М/07А с бесконтактным регулятором давления сжатого воздуха, новыми пневмоклапанами, блоками управления и грозозащиты, новыми глушителями с повышенным коэффициентом поглощения звука. Кроме того, на заводе налаживается производство новой управляющей аппаратуры ВУПЗ-12Э, в которой появились новые функции: «Тест линии» и «Автоматическое замещение», дистанционный контроль параметров, раздельное управление блоками пневмоклапанов, расширенный диапазон напряжения питания, контроль и учет наработки и др. Опытные образцы новой управляющей аппаратуры ВУПЗ-05М/07А производства ОАО «Алатырский механический завод» и ВУПЗ-12Э производства ОАО «Златоустовский ремонтно-механический завод» в конце прошлого года прошли заводские испытания и сегодня находятся в опытной эксплуатации на сортировочных горках станций Бекасово-Сортировочное и Орехово-Зуево Московской дороги и на станции Челя-бинск-Главный Южно-Уральской дороги соответственно. Первые результаты эксплуатации системы КСАУ СП и положительные отзывы эксплуатационников об этой аппаратуре позволяют сделать вывод, что перспективы ее серийного применения вполне реальны. ВА КОБЗЕВ, ведущий конструктор ПКТБ ЦШ, профессор, д-р техн. наук |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,482

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Опыт эксплуатации СРШП и СРСП | ASVITH | Статьи по СЦБ | 15 | 08.09.2015 20:45 |

| [03-2008] Опыт эксплуатации ЕСМА | Admin | xx3 | 0 | 12.06.2011 08:17 |

| Опыт обслуживания автоматизированной горочной системы | Admin | xx3 | 0 | 19.05.2011 15:10 |

| Опыт эксплуатации и дальнейшее развитие КЭБ-2 | Admin | xx3 | 0 | 15.05.2011 21:36 |

| [Статья] Опыт эксплуатации рельсового дефектоскопа УДС2-73 | Толян | Ж/д статьи | 0 | 03.06.2010 12:11 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|