|

|

| Новости | |

| Нарушения безопасности на жд в 2026 г. | |

| 17 лет исполнилось сайту scbist.com | |

| АО "НИИАС" исполнилось 70 лет |

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,149

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 774

Репутация: 126146

|

Тема: [04-2023] Совершенствование конструкции и технологии ремонта тяговых электродвигателей тепловозовСовершенствование конструкции и технологии ремонта тяговых электродвигателей тепловозов В.И. КИСЕЛЕВ, профессор РУТ (МИИТ), Д.М. ИНСАПОВ, старший преподаватель Ташкентского университета транспорта, аК ФЕДЯНИН, В.О. МОРОЗОВ аспиранты РУТ (МИИТ) Анализ отказов якорей тяговых электродвигателей (ТЭД) локомотивов по причине пробоя изоляции обмотки показывает, что большинство таких случаев происходит в местах выхода активной части обмотки из пазов сердечника. Основными причинами повреждения изоляции ТЭД являются:

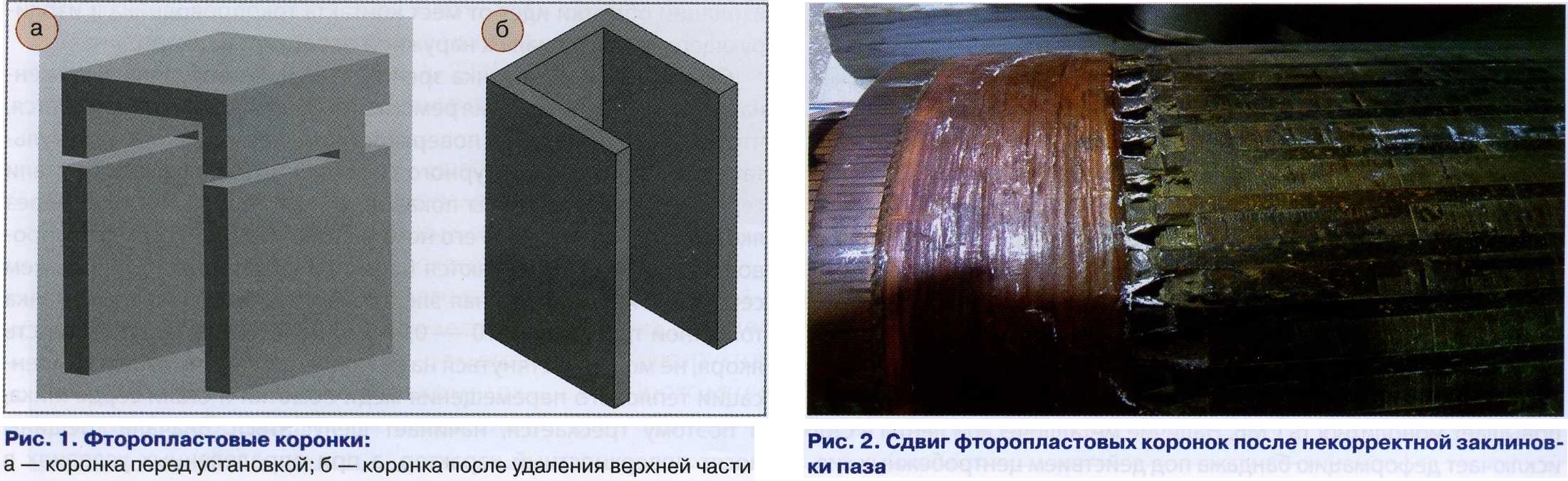

Предотвращение повреждения изоляции обмотки якоря острыми краями крайних зубцов сердечника. Устранение этого дефекта достигается путем установки на крайние листы зубцов сердечника якоря фторопластовых коронок до укладки обмотки в пазы якоря (рис. 1). Предварительно, до установки на торцы зубцов сердечника якоря на фторопластовых коронках, производится надрезание их верхней части. Выполнение этой операции позволит впоследствии, перед за-клиновкой паза стеклотекстолитовым клином, достичь того, чтобы коронка не была сдвинута с крайних листов сердечника. Операция надрезки коронок выполняется на специальном приспособлении вне паза якоря. Выполнение же этой операции при установленной в пазу якоря обмотке затруднительно и, как правило, приводит в последующем, при заклиновке паза, к сдвигу коронки торцом клина с крайних зубцов сердечника якоря (рис. 2), что приводит к потере эффективности данного технологического решения. Предотвращение вибрации крайних зубцов пакета железа сердечника якоря ТЭД. Распушение зубцов крайних (торцевых) листов сердечника с последующей их вибрацией возникает в результате эффекта отжатия при сжатии пакета пластин сердечника якоря нажимными шайбами. Вследствие превышения над наружным краем шайбы зубцов сердечника высотой б — 8 мм возникает так называемый «веер». При прохождении сердечником магнитных полей главных полюсов зубцы подвергаются воздействию электромагнитных сил, кратных числу этих полюсов («краевой эффект»). Распушение представляет значительную опасность, так как вибрирующие незакрепленные зубцы повреждают изоляцию обмотки якоря в местах выхода ее из пазов сердечника. Для устранения этого негативного явления применялись конструктивные решения, выражавшиеся:

Более эффективным, как показал опыт, являются технические решения по авторским свидетельствам В.И. Киселева и других авторов (№ 1224907, 2766306), предусматривающие повышение жесткости зубцов крайних листов сердечника.  По предложенным технологиям у листов сердечника, предшествующим крайним, удаляют зубцы по дну паза сердечника и осуществляют сварку крайних листов, охватывающих листы с удаленными зубцами. Зубцы крайних листов перед сваркой наклоняют к поперечной оси симметрии сердечника. Благодаря наклону листов и их последующей сварке возрастает жесткость сваренных зубцов крайних листов в аксиальном направлении, что предотвращает вибрацию. Выбор числа листов сердечника, у которых удаляются зубцы, зависит от мощности электрической машины (рис. 3). Система крепления лобовых частей обмоток якорей. На повреждение изоляции обмоток якорей в местах выхода их из паза сердечника влияет качество крепления лобовых частей обмотки. Применяемые в настоящее время стеклобандажи (из стеклоленты ЛСБ-F) более просты в технологии их намотки по сравнению с ранее применявшимися проволочными бандажами, которые подвергались обязательной пайке. При возникновении межвитковых замыканий в лобовых частях не происходит размотка стеклобандажа, тогда как проволочные бандажи полностью разматывались с повреждением изоляции якоря и полюсных катушек. Однако практика выявила, что несмотря на технологичность в процессе наложения бандажей и их надежность в эксплуатации, существует проблема недостаточной прочности в противодействии центробежным силам, возникающим при вращении якоря. Об этом свидетельствуют кольцевые зазоры между наружной поверхностью нажимной шайбы и лобовыми частями обмотки. В образующиеся при этом зазоры проникают масляные пары, пыль, что ведет к снижению изоляционных свойств обмотки. Устранение радиальных перемещений лобовых частей обмотки может быть достигнуто путем повышения прочности бандажей за счёт применения более прочных стеклометаллических бандажей, так как модуль упругости стали в три раза выше стеклобандажной композиции. Инновационным техническим решением этой проблемы является конструкция стеклометаллического бандажа (СМБ), описанная в авторском свидетельстве № 1300602 (авторы В.И. Киселев и др.). Этот бандаж совмещает достоинства проволочных бандажей (прочность на растяжение) и преимущество стеклобандажей — технологичность изготовления. Бандаж (рис. 4), удерживающий задние лобовые части 1 в зоне их выхода из сердечника якоря 2, намотан из слоев ленты 3, внутри которой размещена намотанная в перекрышу металлическая лента 4 размером 0,1x20 мм из стали У-10, причем витки металлической ленты разделены между собой витками стеклоленты. Одновременная намотка металлической ленты и стеклоленты с равными усилиями и скоростями позволяет обеспечить равномерное расположение металлической ленты между стеклолентами, что повышает монолитность СМБ. Наличие металлической ленты в СМБ исключает деформацию бандажа под действием центробежных сил. Эксплуатация опытной партии тяговых электродвигателей со стеклометаллическими бандажами показала двукратное увеличение срока службы по сравнению с бандажами из стеклоленты, т.е. обеспечивается работа бандажей от постройки до капитального ремонта. При равной себестоимости изготовления СМБ и бандажей из стеклоленты надежность и увеличенный срок службы СМБ позволяют получить значительный экономический эффект. Несоответствие коэффициентов температурных удлинений меди обмоток, изолирующих ее материалов, стального сердечника якоря. В статье «Как повысить ресурс изоляции обмоток якорей тяговых электродвигателей локомотивов» (журнал «Локомотив» № 8, 2022 г.) были рассмотрены причины неснижающегося в течение последних 20 лет количества пробоев изоляции обмоток якорей. По выдвинутой авторами статьи гипотезе, эти отказы возможны из-за разности температурных удлинений материалов проводников обмотки (меди) и изолирующих ее слюдосодержащих материалов. Коэффициенты температурных удлинений указанных материалов при нагревании в зоне рабочих температур отличаются в 5 раз. Авторы делают вывод о том, что развитие возникающих трещин в изоляции обмотки идет от мест контакта токопроводника и изолирующего его материала к наружной поверхности якоря.  Существует и иная точка зрения — М.Д. Рахматулина, изложенная в его книге «Технология ремонта тепловозов».Там утверждается, что появление трещин в поверхностном слое изоляции — результат различного температурного расширения меди обмоток и стали сердечника якоря. Опыты показывают, что при протекании через якорь тока, равного 70 % его номинального значения, медные проводники обмотки удлиняются больше (примерно на 0,35 мм), чем сердечник якоря. Защитная электроизоляционная лаковая пленка толщиной примерно 0,10 — 0,20 мм, нанесенная на поверхность якоря, не может растянуться на величину, достаточную для компенсации теплового перемещения меди обмотки и стали сердечника, и поэтому трескается, начинает шелушиться. Вначале трещины носят поверхностный характер, а при определенных условиях в некоторых местах могут достигать верхних проводников обмотки. Впоследствии в эти трещины и другие поры изоляции проникают вода и масло, загрязненные токопроводящими частицами. По этим каналам повышенной проводимости происходит утечка тока через изоляцию. Сопротивление изоляции заметно снижается и становится недостаточным для безопасной работы электрических частей. Если своевременно не закрыть пути утечки тока, то возможно разрушение изоляции. Данное утверждение имеет право на существование как одно из предположений, причем оно не опровергает выдвинутую авторами гипотезу. Экспериментально подтверждено, что основная причина возникновения трещин в изоляции обмотки якоря — разность коэф фициентов линейных температурных удлинений меди и изолирующих ее материалов. Разрушение изоляции происходит не от поверхности якоря, а изнутри — от медных проводников обмотки. Трещины на поверхности изоляции якоря, носящие поверхностный характер, не являются причинами отказов ТЭД по пробою изоляции, а появляются вследствие деградации (старения) изоляции из-за потери ее влагостойкости. В связи с этим следует отметить, что ни производители локомотивов, ни Дирекция тяги ОАО «РЖД» не обращают на это внимание — первые на выпуск недоброкачественной продукции, а вторые — на ее приобретение. Все это приводит к тому, что процент отказов тяговых электродвигателей локомотивов не снижается в течение прошедших десятилетий. Библиография 1. Рахматулин М.Д. Технология ремонта тепловозов: учебник. М.: Транспорт, 1983.319 с. 2. Винокуров В.А., Попов Д.А. Электрические машины железнодорожного транспорта : учебник. М.: Транспорт, 1986.511 с. 3. Курбасов А.С., Седов В.И., Сорин Л.Н. Проектирование тяговых электрических машин : учебное пособие. М.: Транспорт, 1987.536 с. 4. Щербаков ВТ. Тяговые электрические машины : учебник. М.: УМЦ ЖДТ, 2016.641 с. 5. Курочка А.Л., Суровиков А.А., Янов В.П. Исследование высоковольтных электрических машин постоянного и пульсирующего тока. М.: Энергия, 1975.191 с. 6. Данковцев В.Т., Киселев В.И., Четвергов В.А. Техническое обслуживание и ремонт локомотивов: учебник. М.: УМЦ ЖДТ, 2007.556 с. |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| =Ищу= Совершенствование технологии ремонта и обслуживания вспомогательных машин электровоза ВЛ11 | Вова К. | Курсовое и дипломное проектирование | 1 | 08.06.2017 14:11 |

| [Новости БЧ] Новая автоматическая сушильная камера белорусского производства для ремонта изоляции электродвигателей тепловозов установлена в локомотивном депо Витебска | Анонимный | Новости на сети дорог | 0 | 17.02.2015 19:04 |

| =Диплом= Совершенствование технологии ремонта автосцепного оборудования в вагоно-ремонтном депо | Александр Олегович 25538 | Курсовое и дипломное проектирование | 1 | 18.09.2014 19:12 |

| =Курсовая работа= Технология ремонта тяговых электродвигателей электропоездов постоянного тока | Admin | Студенту-локомотивщику | 0 | 27.09.2013 06:53 |

| Совершенствование технологии ремонта автосцепки, помогите!!!! | valek_ekb | Курсовое и дипломное проектирование | 1 | 14.03.2012 11:18 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|