|

|

| Ушел из жизни Крупицкий Адольф Зельманович |

| 6 февраля 2026 года ушел из жизни Крупицкий Адольф Зельманович, более шести десятков лет проработавший в институте «Гипротранссигналсвязь».

Всю свою трудовую деятельность А.З. Крупицкий посвятил проектному делу. После окончанию обучения в Ленинградском институте инженеров железнодорожного транспорта в 1959 году начал свою профессиональную деятельность в качестве старшего электромеханика дистанции сигнализации и связи на Казахской железной дороге. В 1960 году пришел на работу в институт на должность инженера, работал руководителем группы, главным инженером проектов.

Читать далее |

|

|

#1 (ссылка) |

|

Кандидат в V.I.P.

Регистрация: 15.05.2015

Сообщений: 209

Поблагодарил: 0 раз(а)

Поблагодарили 6 раз(а)

Фотоальбомы:

не добавлял

Репутация: -5

|

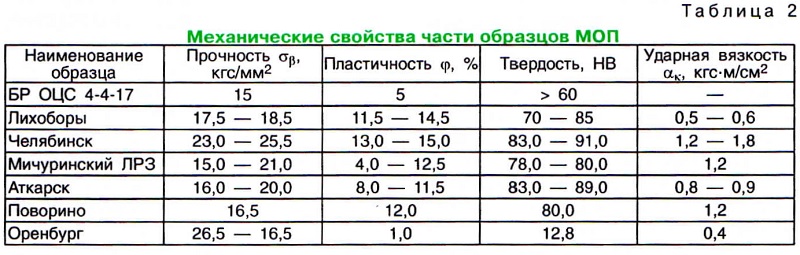

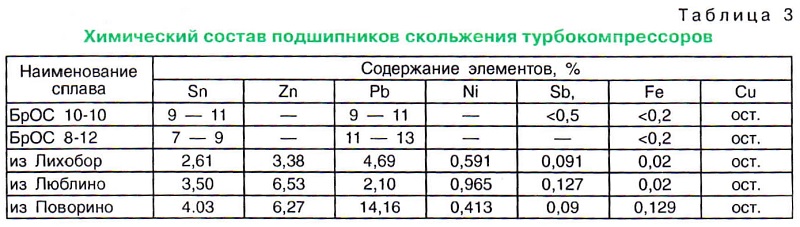

Тема: [03-1999] Литье возможно, но только осторожноЛитье возможно, но только осторожно О качестве литья деталей из цветных металлов в условиях депо и ремонтных заводов отрасли Резкое снижение централизованного снабжения материалами, необходимыми для производства оборудования тягового подвижного состава, все больше заставляет предприятия переходить на самообеспечение и, в частности, на литье деталей для локомотивов собственными силами, т.е. непосредственно в депо и на ремонтных заводах. Такое изготовление имеет ряд преимуществ. Во-первых, это выгодно экономически, так как изношенное оборудование не сдается в металлолом и соответственно снижается потребность в приобретении нового. Во-вторых, отливка деталей собственными силами в определенной степени снимает зависимость предприятия от поставок запасных частей со стороны. По данным только одного депо Елец Юго- Восточной дороги, отливка моторноосевых подшипников тепловозов позволяет ежегодно экономить более 500 тыс. руб. Вместе с тем, при таком самообеспечении возникает проблема качества отливок. Это связано, с одной стороны, с широким использованием переплава ломов цветных металлов и недостаточным контролем за химическим составом, с другой — с заменой или недостаточным введением в сплав необходимых и зачастую дефицитных легирующих элементов. Кроме того, не всегда выдерживаются требования по организации технологии плавки. Все это приводит к изменению химического состава получаемых сплавов в сравнении с требованиями ГОСТ и соответствующему ухудшению механических, трибологических и других служебных свойств деталей тягового подвижного состава. Следствием подобных нарушений может стать снижение рабочего ресурса деталей, изготовленных таким способом, а в отдельных случаях и возникновение прямой угрозы безопасности движения поездов. Такое положение связано с незнанием процесса плавки и литья цветных металлов и неумением составлять шихту. Рассмотрим данную проблему на примере моторно-осевых подшипников тепловозов (МОП). Конструктивно МОП воспринимают значительную часть неподрессоренного веса тягового двигателя. Они работают в жестких условиях динамических нагрузок от вертикальных неровностей и боковых давлений рельсового пути при движении локомотива, а также воздействий сил тяги и торможения. Кроме того, работа МОП проходит на открытом воздухе без какого-либо подогрева смазки и поэтому возможен режим граничного и предзадир- ного трения. В связи с этим, к их конструкции предъявляются взаимоисключающие требования по обеспечению в одинаковой степени прочности и высоких антифрикционных свойств. Выполнение данных условий возможно, если применить бронзу БрОЦС 4-4-17. Прочность при этом обеспечивается легированием оловом и цинком, антифрикционные свойства — высоким содержанием свинца. На выбор МОП в качестве объекта исследования повлияло также то обстоятельство, что согласно данным сетевых анализов, не снижается количество порч и неплановых ремонтов тепловозов по неисправностям этого узла (более 3 %). Учитывались также исключительная важность МОП для обеспечения безопасности движения и явно выраженная тенденция к ухудшению качества отливок. Для исследований были выбраны образцы моторно-осевых подшипников тепловозов в различных предприятиях. Так, из депо Лихоборы Московской дороги изучались МОП с изломом из-за наличия большого числа пор (пустоты литья), а также других литейных дефектов, из депо Челябинск Южно-Уральской магистрали — детали, восстановленные наплавкой. Исследованию подверглись подшипник, изготовленный на Мичуринском ЛРЗ и отливки заготовок МОП из депо Узловая Московской, Ртищево, Поворино, Лиски и Елец Юго-Восточной магистралей. Также были испытаны подшипники из депо Аткарск Приволжской дороги (снят по предельному износу) и Оренбург Южно- Уральской (после повреждения в результате недопустимого нагрева на тепловозе в составе поезда). Результаты химических анализов сплавов, из которых изготовлены указанные подшипники, приведены в табл. 1.  Кроме того, в некоторых образцах занижено содержание олова, а в отдельных случаях и цинка. Вместе с тем, выявилось, что общее количество олова и цинка практически во всех случаях, кроме подшипника из депо Лихоборы, превышает 7 — 8 %. Таким образом, эти детали имеют повышенную легированную медную матрицу. Исследованиями выявлено также не предусмотренное ГОСТ дополнительное упрочнение сплавов легированием никелем. Особенно этим грешат в депо Челябинск, Поворино и Аткарск. Прогнозировалось, что образцы должны иметь и более высокие механические свойства по сравнению с предусмотренными ГОСТ на бронзу БрОЦС 4-4-17. Это подтвердилось исследованиями, часть результатов которых приведена в табл. 2.  — значительным легированием. Низкое качество подбора шихты (недостаточное содержание свинца, превышение в 3,5 раза содержания в сплаве железа, а также литейные дефекты) в сочетании с крайне неудовлетворительной сборкой совместно с колесно-моторным блоком явились причиной нагрева МОП и порчи тепловоза 2ТЭ10М-3186 приписки депо Оренбург Южно-Уральской дороги. Из вредных примесей в сплавах особое беспокойство вызывает более высокое, чем это предусмотрено ГОСТ (0,5 %), содержание сурьмы (в образцах из депо Елец — 0,562 % и Узловая—0,860 %). Вероятнее всего, здесь подшихтовывали сплав аккумуляторным свинцом, в котором содержится до 4,0 % сурьмы, или баббитом марки Б-16 с содержанием сурьмы до 10 %. Опасность наличия в сплаве сурьмы — в том, что она имеет низкую температуру плавления и выделяется по границам зерен матрицы. Таким же свойством охрупчивания медных сплавов обладает и кремний, наличие которого установлено в образцах из депо Лиски и Ртищево. Возможная причина попадания его в сплав — смешивание с ломом электровозных моторно-осевых подшипников этого же депо, изготовленных из кремнистой латуни. Особенно наглядно результаты отрицательного влияния сурьмы на прочность выявились на электровозных латунных МОП из депо Лиски. Так, при содержании сурьмы в образце сплава 0,657 % (требование ГОСТ 0,1 %, т.е. превышение более чем в 6 раз) прочность составила всего 23 кгс/мм2. Это ниже предусмотренной ГОСТ и заведомо ниже прочности аналогичных МОП из депо Ртищево, в которых при содержании сурьмы в пределах 0,15 % прочность составила 39 — 43 кгс/мм2. Пластичность образца из депо Лиски оказалась в 2 — 3 раза ниже нормативных требований, уступает она аналогичным и по ударной вязкости. В качестве дополнительных примеров неудовлетворительного изготовления можно привести результаты исследований образцов аварийных подшипников турбокомпрессоров дизелей тепловозов. Данные детали также отливались в условиях локомотивных депо сети, но где именно, установить не удалось. Химический состав сплавов подшипников приведен в табл. 3.  Отклонения химического состава сплавов от требований ГОСТ существенно снижают механические свойства отдельных деталей, изготовляемых в последующем из этих отливок и способствуют накоплению отрицательных изменений в структуре. Они могут также привести к массовому браку больших объемов плавок метал лов, попадая в них в качестве металлолома. Именно этим можно объяснить снижение качества бронзовых отливок на локомотиворемонтных заводах отрасли в последнее время. Эти нарушения отмечены на Мичуринском, Улан-Удэнском, Уссурийском ЛРЗ и Астраханском TP3. Как средство борьбы с данным крайне нежелательным явлением, необходимо ужесточение контроля за составлением шихты. Итак, какие же можно сделать обобщающие выводы? Прежде всего, исследованиями выявлено, что группа стандартных бронз имеет отклонения в содержании основных легирующих элементов, в первую очередь, в уменьшении олова и свинца. Поскольку это элементы, обеспечивающие прочность и антифрикционные свойства сплавов, то такое положение совершенно недопустимо. Это особенно важно для бронзы БрОЦС 4-4-17, применяемой для изготовления МОП тепловозов. В группе нестандартных бронз БрОС 10-10 и БрОС 8-12 — полное несоответствие техническим требованиям состава сплавов, изготовленных в условиях депо, что вызывает в эксплуатации повышенную повреждаемость подшипников из этих сплавов. Для повышения качества изготовления литых деталей из цветных сплавов целесообразно на каждой дороге иметь 1 — 2 участка, имеющих сертификацию на право изготовления данной продукции. Работники таких участков должны пройти соответствующее обучение. Как показала практика, для повышения уровня ответственности предприятия-изготовителя целесообразно введение обязательного клеймения всех изготовленных литьем деталей, так как только один из исследованных образцов (подшипник турбокомпресора из депо Поворино) имел номер (223), место же изготовления остальных деталей установить не удалось. Канд. техн. наук А.Е. МИРОНОВ,

старший научный сотрудник ВНИИЖТа В.А. НИКИФОРОВ, главный специалист Департамента локомотивного хозяйства МПС |

|

|

Цитировать 0 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,482

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [02-1999] Причина - не только пучина | Admin | xx1 | 0 | 24.04.2013 00:39 |

| Вагонное литье | Дробот Ирина | Логистика, грузовая и коммерческая работа | 1 | 13.03.2013 10:05 |

| Осторожно, ползуны! | Admin | xx2 | 0 | 29.07.2012 10:59 |

| [Гудок] [9 февраля 2012] Коварное литье | Admin | Газета "Гудок" | 0 | 10.02.2012 22:28 |

| Осторожно, порожний вагон! | Admin | xx2 | 0 | 25.11.2011 09:42 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|