|

|

| Ушел из жизни Крупицкий Адольф Зельманович |

| 6 февраля 2026 года ушел из жизни Крупицкий Адольф Зельманович, более шести десятков лет проработавший в институте «Гипротранссигналсвязь».

Всю свою трудовую деятельность А.З. Крупицкий посвятил проектному делу. После окончанию обучения в Ленинградском институте инженеров железнодорожного транспорта в 1959 году начал свою профессиональную деятельность в качестве старшего электромеханика дистанции сигнализации и связи на Казахской железной дороге. В 1960 году пришел на работу в институт на должность инженера, работал руководителем группы, главным инженером проектов.

Читать далее |

|

|

#1 (ссылка) |

|

Кандидат в V.I.P.

Регистрация: 14.05.2015

Сообщений: 193

Поблагодарил: 0 раз(а)

Поблагодарили 9 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

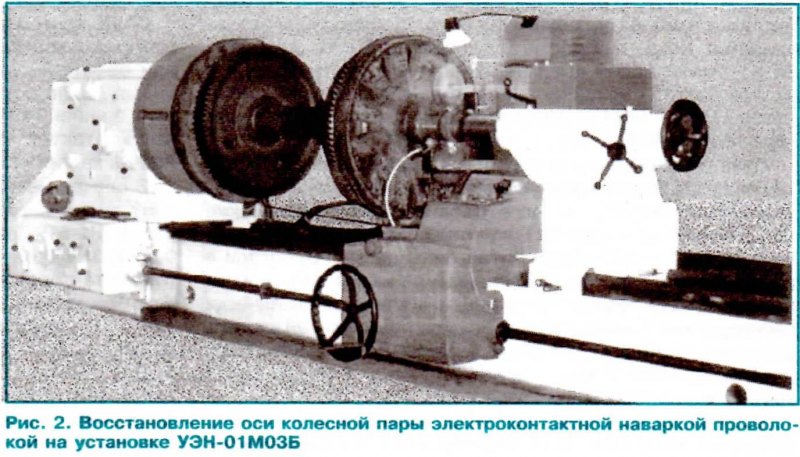

Тема: [03-2004] Как повысит качество электроконтакной наварки проволокойКак повысит качество электроконтакной наварки проволокой Замена изношенной детали локомотива на новую не всегда гарантирует требуемый межремонтный пробег. Ее преждевременный износ зачастую связан с техническим несовершенством сопряжений конструкции. Избежать этого можно при восстановлении с эффектом упрочнения поверхностного слоя. Это позволяет модернизировать малоресурсные детали и обеспечить срок эксплуатации, превышающий проектный. Для надежной эксплуатации оборудования после ремонта необходимо восстановить пространственную геометрию деталей и обеспечить требуемые физико-механические свойства ремонтируемых поверхностей. К сожалению, применение существующих технологий не всегда позволяет это сделать. Оптимальным способом нанесения покрытий с заданными свойствами является электроконтактная наварка проволокой (ЭКНП). С 1997 г. она получает все большее распространение при восстановлении и упрочнении различных деталей тягового подвижного состава (рис. 1).  Технология ЭКНП значительно расширяет возможности ремонтных предприятий отрасли. Так, поданным Ярославского электровозоремонтного завода им. Б.П. Бещева, посредством ЭКНП целесообразно восстанавливать не менее 35...40 % деталей с цилиндрическими поверхностями. В настоящее время оборудование для электроконтактной наварки проволокой внедрено более чем в 30-ти локомотивных депо и промышленных предприятий. Вместе с тем, дальнейшее повышение технико-экономической эффективности и качества восстановления изношенных деталей в соответствии с международными стандартами требует анализа существующих конструктивных решений установок для ЭКНП и поиска путей их совершенствования. Во время применения ЭКНП концы присадочных проволок зажимают между роликовыми электродами и деталью, образуя электрическую цепь вторичного контура сварочного трансформатора. При пропускании во вторичном контуре импульсов сварочного тока зажатые участки присадочной проволоки и контактирующие с ней поверхностные слои основного металла нагреваются до сварочных температур. В результате образуется локальный объем наваренного металла. Сплошной валик наваренного металла образуется при вращении детали так, чтобы единичные объемы перекрывали друг друга. Восстановление всей поверхности осуществляется наплавкой по винтовой линии за счет продольной подачи роликовых электродов. Важнейшая составляющая процесса — ток наварки. Он характеризуется максимальным амплитудным значением, длительностью импульса и паузами между ними, а также продолжительностью нарастания силы тока наварки. Кроме того, для расширения возможностей управления конечными структурами, получаемыми в наваренном слое, единичный цикл импульсов тока наварки может состоять из ряда различной мощности и продолжительности. Например, с помощью основного импульса можно приварить проволоку к детали, а последующим, пониженной мощности, завершить термообработку наваренного металла. Таким образом, ЭКНП —это способ, при котором присадочную проволоку и поверхностный слой металла изделия одновременно деформируют роликовым электродом при нагревании модулированным током. Зона наварки в этот момент охлаждается. Совокупность данных параметров обеспечивает высокую скорость нагрева при минимальной затрате тепла. Для повышения качества восстановления деталей разработан способ электроконтактной наварки проволокой оплавлением. Он широко опробован на практике. Особенностью способа является локальное подплавление присадочного и основного металлов в зоне их контакта. Это способствует удалению из зоны контакта окисных и гидроокисных пленок, обеспечивает смачивание и активацию поверхностей соединяемых металлов. Образование литой структуры металла подавляется большими скоростями охлаждения и значительной пластической деформацией присадочной проволоки. Существенное влияние на качество восстанавливаемого металла оказывают режимы наварки, которые определяют момент возникновения жидкой фазы. Так, установлено, что одна из причин возникновения пор и рыхлостей в зоне соединения — мягкие режимы наварки. В этом случае жидкая фаза появляется в конце импульса тока наварки. Так как интенсивность осадки проволоки уже невысока, расплавленный металл остается в зоне соединения, приводя к образованию дефектов усадочного характера. Для предотвращения дефектов такого типа необходимо, чтобы жидкая фаза существовала на всем протяжении импульса тока наварки, что достигается правильным его подбором. При этом расплавленный металл в процессе осадки проволоки вытесняется к периферии контакта, обеспечивая удаление окисных пленок и смачивание соединяемых поверхностей. В завершающей стадии формирования валика наваренного металла образуется прочное сварное соединение с общими для присадочного и основного металлов зернами. Подплавление кромки соседнего валика наваренного металла приводит к бездефектным межвитковым соединениям и позволяет сформировать качественный слой сплошного покрытия. Многолетние усталостные испытания показали, что при неблагоприятном сочетании параметров режима наварки, даже для бездефектных деталей, возможно падение выносливости до 50 %. Изучение механизма усталостного разрушения образцов после электроконтактной наварки, структурных превращений в слое наваренного металла позволило разработать технологические мероприятия. При этом полностью устранились негативные влияния наварки и значительно повысились выносливость по сравнению с ненаваренными образцами. Опуская подробности, укажем, что комплект для ЭКНП состоит из: вращателя, навесного технологического оборудования и устройств задачи/ контроля импульсов тока. Базовый станок обеспечивает закрепление детали, ее вращение с заданной частотой и продольное перемещение навесного технологического оборудования. Последнее предназначено для формирования на поверхности детали слоя наваренного металла и состоит из сварочного трансформатора, пневмомеханического привода сжатия роликовых электродов и узлов подачи присадочных проволок. Устройство задачи/контроля импульсов тока управляет основными параметрами тока наварки (амплитудной, продолжительностью импульсов, длительностью пауз между ними). Для управления параметрами тока наварки применяется регулятор сварочных циклов контактных машин (типа РКС-801 и др.). В 2002 г. в ЗАО «Электрик-МИКС» (Санкт-Петербург) начат выпуск микропроцессорных регуляторов типа РКМ-803м. Они используются на установках типа ЭКН-2П.М01 (МИИТ, ТПК «Метлайн»), УЭН-01М05, УЭН-01М07. Наиболее существенным отличием данного регулятора от ранее выпускавшихся моделей является возможность замера и стабилизации параметров тока во вторичном сварочном контуре. По сравнению с предыдущими моделями регуляторов, при использовании РКМ-803м усложняется установка новых режимов. Это мало заметно при серийном производстве, когда продолжительное время выполняется наварка деталей одной номенклатуры. Но при единичном и мелкосерийном производстве создаются неудобства. В настоящее время для восстановления деталей локомотивов используют две схемы управления установками для ЭКНП. Принципиальное их отличие заключено в способе согласования частоты вращения детали со скоростью продольной подачи электродов для предотвращения образования пропусков между валиками наваренного металла. У установок первого типа — УЭН-01 различных модификаций, для вращения детали и продольного перемещения электродов используют один электродвигатель. Это позволяет одноразовой регулировкой передаточного числа механической передачи обеспечивать постоянство шага наварки при любом изменении частоты вращения ротора электродвигателя и, соответственно, навариваемой детали. Такая механическая передача, обеспечивающая согласованную регулировку шага наварки и смену направления продольной подачи электродов при многослойном наплавлении, в качестве отдельных узлов серийно не выпускается. В то же время, все эти элементы есть в серийно выпускаемых токарновинторезных станках, что позволяет без особых затруднений использовать их в качестве основы для сборки установок для ЭКНП. Кроме того, применение для установок электроконтактной наварки серийных литых станин позволяет: - используя мощную литую станину, обеспечить высокую жесткость всего технологического контура и тем самым повысить качество наварки; - благодаря большому количеству типоразмеров серийных токарно-винторезных станков собирать установки для наварки применительно к конкретной номенклатуре ремонтного предприятия. Например, помимо стандартных установок (см. рис. 1,а), в настоящее время разработана и запущена в эксплуатацию специальная установка (рис. 2), предназначенная для восстановления шеек осей колесных пар локомотивов (Ркол.пары = 2750 кг) и думпкаров без распрессовки (время наварки одной шейки 60...90 мин, экономический эффект до 64 тыс. руб. в смену);  - учитывая невысокие скорости вращения, можно использовать для сборки установок не только новые, но и бывшие в эксплуатации станки, обеспечивая в широких диапазонах регулировку затрат и цен на оборудование (от 800 до 1400 тыс. руб.) в зависимости от финансово-экономического положения конкретного локомотивного депо или завода; - обеспечить возможность поставки только навесного оборудования и элементов привода; - применяя в качестве основы серийно выпускаемые станки, решать задачу приобретения комплектующих и запчастей при текущих обслуживаниях и ремонтах. Штампосварной вариант установок второго типа (011-1-02Н, ЭКН-2П.М01) характеризуется несогласованными независимыми друг от друга приводами управления частотой вращения детали и скорости подачи. Это позволяет использовать в качестве вращателя установки сварную конструкцию из сортового проката с минимальным количеством деталей сложной конфигурации, изготавливаемых с применением других технологий. В связи с этим, узлы приводов собирают из отдельных серийно выпускаемых комплектующих. Для установок данного типа сплошное покрытие из спиралевидных валиков, частично перекрывающих по ширине друг друга, требует точного согласования частоты вращения детали и продольной скорости подачи электрода (значительно более жесткого, чем при дуговой наплавке). Иначе могут накапливаться погрешности и образовываться дефекты. Независимое управление приводами затрудняет установку режимов при изменении диаметров навариваемой поверхности и делает невозможным наварку деталей с конусностью. Это связано с тем, что для согласованного со скоростью вращения необходимого шага наварки нужен независимый подбор параметров частоты вращения детали и скорости продольной подачи. Любое изменение этих параметров в дальнейшем требует повторного их опытного согласования. Опыт эксплуатации установок типа УЭИ-01М03 (см. рис. 1,а) показал, что при их разработке удалось решить основные конструкторские задачи, приводящие к существенному повышению стабильности технологического процесса и упрощению ее обслуживания. В то же время, данный тип установок и вариант со сварной станиной специализированного вращателя, эксплуатирующиеся в настоящее время, не соответствуют требованиям повышения качества в соответствии с ISO 9000. Для выполнения требований данного стандарта в настоящее время проходят промышленную апробацию установки третьего поколения типа УЭН-01М07. Они снабжены сенсорным монитором и промышленным компьютером — «мозговым центром» установки. Подобный подход позволяет точнее выбирать конкретные значения силы тока, продолжительность импульса и паузы, усилие прижатия электродов, частоту вращения детали и т.д. без вмешательства технолога или оператора. Целесообразность данного подхода связана с тем, что электроконтактная наварка в специальной литературе освещена недостаточно. Это затрудняет работу технолога, и качество процесса ЭКНП в целом сильно зависит от квалификации инженера-технолога. Таким образом, компьютеризация установки поможет улучшить качество восстановления деталей. В установках типа УЭН-01М07 задаваемые и контролируемые параметры подаются не на устройство задачи/контроля импульсов тока, а на промышленный компьютер. Это позволяет: - в реальном масштабе времени обрабатывать и анализировать поступающие данные; - вести запись процесса для последующего контроля; - постоянно пополнять и совершенствовать банк опытных данных, включающий в себя анализ эксплуатационных и экономических показателей для различных депо. При использовании установок подобного класса возможна отработка техпроцессов и восстановление таких дорогостоящих деталей, как коленчатые валы дизелей тепловозов. Отметим, что различают явный и скрытый браки. Конечный контроль может определить только явный брак, для выявления которого имеются методики и инструмент. Скрытый брак (средства его контроля отсутствуют или не предусмотрены) конечным контролем не определяется. Следовательно, увидеть этот брак можно только имея документированный процесс выполненной обработки детали. Таким образом, постановка компьютера повышает качество не только благодаря применению ранее отработанных и записанных в базу данных режимов наварки, но и контролю ранее выполненных процессов наварки. Использование качественно новых установок для ЭКНП существенно увеличит надежность восстанавливаемых деталей локомотивов. Высокая эффективность технологий ЭКНП, на установках типа УЭН-01 подтверждена рядом золотых медалей и дипломов выставок различного уровня, а также отмечалась в списке достижений Российской Академии наук за 1999 г. Кандидаты технических наук В.А. ДУБРОВСКИЙ, В.В. БУЛЫЧЕВ, Калужский филиал МГТУ им. Баумана, Ю.Н. АКСЁНОВ, МГУПС |

|

|

Цитировать 0 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,483

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Использование композиционного крыла повысит топливную эффективность МС-21 на 6-8% | Анонимный | Гражданская авиация | 0 | 07.11.2013 00:04 |

| [08-2012] ЦУСИ повысит эффективность управления | Admin | xx3 | 0 | 26.09.2012 14:40 |

| =Распоряжение= № 647р от 11 февраля 2004 г. - О реализации Программы ресурсосбережения 2004 года | Admin | 2000-2004 годы | 0 | 03.09.2012 15:25 |

| Открытие железнодорожной станции Предкомбинатская значительно повысит пропускную способность Нижнекамского направления Куйбышевской магистрали | Анонимный | Машинисты | 0 | 23.06.2012 18:50 |

| [Новости РЖД] РЖД повышает качество багажных перевозок, улучшая качество обслуживания клиентов и скорость доставки отправлений | Admin | Новости на сети дорог | 0 | 01.06.2011 08:10 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|