|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,162

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

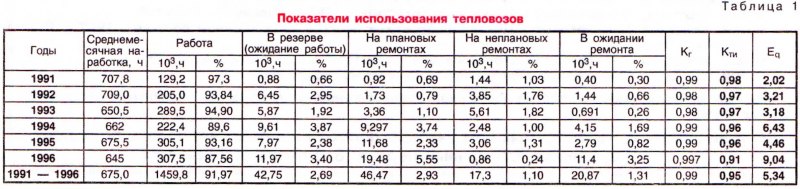

Тема: [12-1998] Как работают тепловозы ТЭМ2умКак работают тепловозы ТЭМ2ум Все возрастающие требования к качеству и надежности работы как опытных, так и серийно выпускаемых тепловозов, вызывают необходимость организации и систематического проведения исследований, цель которых — дать оценку фактическим показателям их надежности, а также показателям, характеризующим эффективность использования на различных видах работ. В публикуемой подборке статей дается анализ надежности и топливной экономичности маневрового тепловоза ТЭМ2УМ. 1. Оценка уровня надежности С 1991 г. на железные дороги России возобновились поставки маневровых тепловозов ТЭМ2УМ производства ОАО «Брянский машиностроительный завод». А с 1992 г. завод начал выпуск тепловозов ТЭМ18, которые также предназначены для использования на маневровой работе в районах с умеренным климатом. Данных о степени надежности тепловозов ТЭМ18 последних выпусков на магистралях МПС практически нет, так как почти все они работают на промышленных предприятиях. Однако в системе МПС имеется достаточный опыт эксплуатации тепловозов ТЭМ2УМ, которые отличаются от ТЭМ18 лишь наличием челюстных тележек. В остальном все основные параметры и конструкционные характеристики этих локомотивов идентичны. Таким образом, используя статистические данные о результатах эксплуатации тепловозов ТЭМ2УМ и опыт эксплуатации бесчелюстных тележек тепловозов 2ТЭ116 и 2ТЭ10В, можно с достаточной достоверностью судить о надежности тепловозов ТЭМ18. Показатели надежности (среднее значение параметра потока отказов — wcp, назначенный срок службы до первого текущего ремонта третьего объема — Т1ТР'3Сл. у. объединенная удельная суммарная трудоемкость технических обслуживаний и ремонтов — Sуд) подтверждаются в эксплуатации по результатам испытаний тепловозов в количестве, достаточном для достоверной оценки показателей или по согласованным с заказчиком статистическим данным на основе отчетности депо. Наиболее объективные сведения о надежности тепловозов можно получить на основе использования статистических данных о неисправностях и отказах. Эти сведения получают при наблюдении за эксплуатацией генеральной совокупности, представляющей собой некоторое полное множество однородных локомотивов, обладающих интересующими качествами. Примером этого могут служить все тепловозы одной серии, работающие на определенном участке в равных условиях. В большинстве случаев невозможно получить сведения о всех тепловозах множества, составляющего генеральную совокупность. Поэтому обычно используют случайную выборку, т.е. часть генеральной совокупности, состоящей из тепловозов, отобранных непреднамеренно, случайным образом. Выборка должна быть репрезентативной (представительной).  Чтобы определить объем выборки, принимается план наблюдений, согласно которому одновременно испытывается число N тепловозов. После отказа локомотивы восстанавливаются, каждый из них находится под наблюдением до истечения наработки Т. При этом тепловозы поступают на испытания не одновременно, но режим контроля их функционирования осуществляется непрерывно. По расчету объем выборки тепловозов ТЭМ2УМ (ТЭМ18) для достоверной оценки показателей надежности до наработки до первого ТР-3 должен составлять не менее 26 тепловозов (с уровнем доверия не менее 0,8 и относительной ошибки не более 0,2). Для изучения и анализа результатов эксплуатации тепловозов ТЭМ2УМ были выбраны группы тепловозов в различных регионах железных дорог РФ. Всего таких групп получилось три: 1-я — 9 тепловозов на Октябрьской дороге; 2-я — 14 на Московской и 3-я — 12 на Куйбышевской. Показатели использования тепловозов за период с 1991 по 1996 г. включительно приведены в табл. 1. В структуре бюджета времени тепловозов работа составляет в среднем 91,97 %, а среднемесячная наработка — 675 ч. Коэффициент технического использования Кти и коэффициент готовности Кг в среднем по сети достаточно высоки (0,95 и 0,99 соответственно). Это говорит о том, что тепловозы ТЭМ2УМ обладают высокой работоспособностью. Процент деповского ремонта неисправных тепловозов Eg по трем дорогам (десять депо) в среднем составил 5,34 %, что ниже нормы, установленной указанием МПС № 247у от 05.07.94 г. по сети железных дорог (8,5 %). Среднечасовой расход топлива (qCp) У тепловозов, работающих в разных депо, колеблется в широком диапазоне от 10,94 кг/ч в депо Брянск II до 18,53 кг/ч в депо Бугульма. Использование тепловозов по мощности в соответствии с методикой выполнения работы может быть определено для эксплуатационных условий по коэффициенту использования мощности т. Исходными данными для определения т используется среднечасовой эксплуатационный расход топлива тепловозами, определенный по составляющим формы деповской отчетности ТХО-5, и расход топлива на номинальной мощности машин этой серии. Уровень использования тепловозов по мощности в большинстве депо примерно одинаков и находится в пределах 0,065 — 0,095, за исключением Брянск II и Льгов (0,060), а также Бугульма (0,102). Среднее значение по всем депо составило 0,079. За исследуемый период эксплуатации тепловозов ТЭМ2УМ сборочные единицы имели 126 отказов (Z06), устранение которых проводилось на неплановых ремонтах. Анализ характера и причин возникновения отказов показывает, что 78 из них (61,9 %) произошло вследствие недостатков конструкции и качества изготовления сборочных единиц и деталей. Поэтому они отнесены к изготови-тельским отказам ZM, т.е. отказам, которые включаются в расчеты по оценке безотказности. Другие 35 случаев (27,8 %) отнесены к эксплуатационным отказам, вызванным нарушением правил обслуживания и ремонта тепловозов. Наконец, 13 случаев (10,3 %) приходятся на аварии, причиной которых является не конструкция и техническое обслуживание эксплуатируемых тепловозов, а нарушение правил содержания путевого хозяйства и несоблюдение техники безопасности производства работ. Распределение отказов по видам оборудования представлено в табл. 2. Как видно из табл. 2, за исследуемый период наибольшее число отказов приходится на дизель — 33 %, а на электрооборудование и вспомогательное оборудование 27 и 30 % соответственно. По экипажу отношение отказов к общему числу составило 10 %.  Наибольший процент повреждений имели: цилиндровый комплект — 13 % (пробой газов по цилиндровым крышкам 7,8 % и течь воды по цилиндровым втулкам 5,2 %), электроаппараты — 6,5 %, привод системы охлаждения тяговых двигателей — 6,5 %. Сохраняется повышенная повреждаемость в системе охлаждения (течи водяных секций), в приводе главного вентилятора, компрессора, отказы которых составили по 5,2 % от всех отказов. Выходы из строя РЧО, электроцепей и АЛСН составили 3,9 %. Остальные сборочные единицы имели по 2 (2,6 %) и по 1 отказу (1,3 %). В основе определения показателей безотказности тепловозов должны лежать количество изгото-вительских отказов, вызвавших неплановые ремонты, а также наработка на этот период. На 35 тепловозах за исследуемый период было зафиксировано 78 изготовительских отказов. Среднее значение параметра потока отказов от начала эксплуатации до наработки 37 тыс. ч для тепловозов выпуска 1989 — 1992 гг. составило 0,055-•10~3 ч, что меньше установленного (0,065-10~3 ч) нормативными документами. Согласно нормативной документации, среднее значение параметра потока отказов для тепловозов с электрической передачей мощностью 1200 л. с. выпуска с 01.01.91 г. установлено 0,045-•10~3 ч. Так как в рассматриваемой гамме локомотивов имеются тепловозы 1991 — 1992 гг. выпуска, то для них также рассчитан показатель безотказности, который составил 0,044-10-3 ч. Следовательно, по показателю безотказности тепловозы ТЭМ2УМ, как выпуска до 1991 г., так и после, соответствуют требованиям нормативных документов. Как уже указывалось, тепловозы ТЭМ18 отличаются от ТЭМ2УМ выпуска 1991 — 1992 гг. наличием бесчелюстных тележек взамен челюстных. Показатели безотказности бесчелюстных тележек 266 двухсекционных тепловозов 2ТЭ116 и 2ТЭ10У в сравнении с челюстными тележками ТЭМ2УМ приведены в табл. 3. Поскольку для магистральных тепловозов число отказов относится на измеритель 106 км, в отдельной графе приведены показатели безотказности в пересчете на измеритель 10^3 ч, как это принято для маневровых тепловозов. Как видно из табл. 3, представленные коэффициенты для разных типов тележек находятся на том же уровне, что и челюстных тележек. Это позволяет с высокой степенью достоверности предположить, что и по тепловозу ТЭМ18 в целом показатели безотказности будут не выше, чем у тепловозов ТЭМ2УМ выпуска 1991 — 1992 гг. Статистические и теоретические характеристики wcp тепловозов этих лет выпуска в зависимости от наработки показаны на рисунке. При анализе отказов и расчете показателей безотказности необходимо учитывать специфику «при-работочных» отказов, характерных для начального периода эксплуатации. Отказы, носящие прирабо-точный характер, должны быть учтены. Для маневровых тепловозов период приработки составляет не менее 3000 ч. Характер изменений зависимостей как тепловоза в целом, так и его систем показывает, что в первоначальный период эксплуатации показатель безотказности снижается более интенсивно, а начиная с наработки примерно 10 тыс. ч происходит его стабилизация. Показатель долговечности для тепловозов ТЭМ-2УМ подтверждался через эмпирическую вероятность g отработки локомотивами назначенного срока службы, определяемую по данным Х-отказам (предельных состояний) тепловозов за наработку от начала эксплуатации до 1ТР-3. Расчетная величина д, вычисленная для 27 тепловозов, прошедших 1ТР-3, составила 88,9 %. Это выше нормативной величины дн = 80 %. Показатель ремонтопригодности для тепловозов серии ТЭМ2УМ определяли по фактическим средним затратам трудоемкости плановых ТО-3, ТР-1, ТР-2 и ТР-3, а также неплановых ремонтов. С учетом полученных данных объединенная удельная суммарная трудоемкость технических обслужива-ний и текущих ремонтов составила 142,85 чел.ч/ 103 ч, что меньше установленного нормативными документами значения. Таким образом, можно сделать следующие выводы. Анализ показателей работы и надежности тепловозов ТЭМ2УМ (ТЭМ18) свидетельствует о том, что они обладают высокой работоспособностью. Уровень использования тепловозов при существующей системе технического содержания и ремонта при фактических режимах загрузки оценивается такими показателями: среднемесячная наработка — 675 ч; коэффициент технического использования — 0,95; коэффициент готовности — 0,99; деповской процент неисправных — 5,34. Характер изменения среднего значения потока отказов как тепловоза в целом, так и его систем показывает, что в первоначальный период эксплуатации этот показатель снижается более интенсивно, а начиная с наработки примерно 10 тыс. ч происходит его стабилизация. Показатели надежности (среднее значение параметра потока отказов, назначенный срок службы до 1ТР-3, объединенная удельная суммарная трудоемкость технических обслуживаний и ремонтов) соответствуют установленным требованиям. Инж. В.М. ЕНИН, старший научный сотрудник ВНИТИ, канд. техн. наук Т.В. СТАВРОВ, заведующий отделом, инж. М.В. ЗАГОРСКИЙ, главный конструктор «БМЗ-тепловоз», инж. В.Д. ШЕДЛОВСКИЙ, начальник бюро Admin добавил 05.09.2014 в 15:22 2. Исследование топливной экономичности На расход топлива тепловозами, работающими на путях промышленных предприятий, влияют много факторов. Среди них —техническое состояние локомотивов и профиль пути, количество и степень загрузки обрабатываемых вагонов, число рейсов, практические навыки машиниста и составителя в выполнении маневровых операций, ряд других. На Московском комбинате “Строй-пластмасс” выполнили нормирование маневровой работы тепловоза ТЭМ2УМ с анализом его топливной экономичности. На основе исследований разработали ряд предложений, чтобы в условиях данного предприятия повысить эффективность эксплуатации локомотива. Чтобы определить интенсивность загрузки основного и вспомогательного оборудования тепловоза, в кабине машиниста установили режи-момер (рис. 1), с помощью которого в течение 336 ч фиксировали спектр нагрузок. Регистрировали частоту и продолжительность эксплуатации локомотива по позициям контроллера машиниста (КМ), включение и время загрузки компрессора, открытие жалюзи и работу вентилятора. Расход топлива измеряли объемным фуэломером FV-100DH фирмы “Yazaki” (Япония). Анализ зафиксированных данных показал, что на предприятии наиболее характерны полурейсы типа РТ — 40,4 % и РВТ — 55,6 % (Р — разгон, В — выбег, Т — торможение). Распределение частот вращения коленчатого вала дизеля (пд);, эф- фективной мощности (Ne)j и удельных расходов топлива (ge)i по позициям KM(i) показаны на рис. 2. Расчеты показали, что средняя эксплуатационная мощность дизелей (Ne)Cp составляет 194 кВт, а коэффициент использования мощности тепловоза ТЭМ2УМ — всего 0,22. Средний часовой расход топлива с учетом холостого хода равен 15 кг/ч, а без учета холостого хода — 9 кг/ч. Таким образом, удельный эксплуатационный расход топлива (9е)ср составляет 77,3 г/кВт ч. Среднесуточный расход топлива зависит от суточного коэффициента загрузки (Ксут) тепловоза. Для комбината “Стройпластмасс” по данным режи-момера Крут = 0,64. Отсюда получается, что простой тепловоза с выключенным дизелем равен 8,6 ч. Норму расхода топлива, установленную для тепловоза типа ТЭМ2-УМ в конкретном маневровом районе, определили по формуле: е = А + кМ (кг/ч), где А — количество топлива (7,5 кг/ч), необходимое для вспомогательных операций при маневрах (резервный пробег, переезд с одного пути на другой, простой в горячем резерве и др.); М — интенсивность работы для данного маневрового района, т.е. среднее число обработанных вагонов за месяц; к — количество топлива, необходимое для обработки одного вагона при определенных условиях эксплуатации. Если к = (GT — А)/М, то при М = 516 вагонов к = 0,0062 кг/ч. Тогда расход топлива за час работы тепловоза: е = 7,5 + 0,0062М кг/ч. Норма расхода топлива определяется уравнением: Е = ТСТМ (7,5 + 0.0062М), где Тс — время работы тепловоза в часах за сутки; Тм — общее количество рабочих суток за календарный месяц. Опыт показывает, что при нормировании расхода топлива на месяц по рассчитанному уравнению на практике необходимо учитывать техническое состояние дизеля и навыки локомотивной бригады. Этот поправочный коэффициент определяется только опытным путем. При самых неблагоприятных условиях эксплуатации тепловоза на комбинате “Стройпластмасс” расход топлива на 2 ч маневровой работы не должен превышать в летнее время 24, а в зимнее — 26 кг/ч. Исследователи отметили ряд особенностей эксплуатации тепловоза на предприятии. Следование вагонами вперед выполняется при заднем ходе локомотива. Движение с составом в сторону горловины происходит на уклоне при малых позициях КМ (0 — 4), а в обратную сторону — на средних и больших (4 — 7). Коэффициент переключения контроллера машиниста равен 14,5 мин-1. Дизель тепловоза работает на переходных режимах, которые составляют 35 — 45 % от общего времени эксплуатации под нагрузкой. Загрузка тепловоза оказалась следующей: время использования полной мощности от общего времени работы — 0 %; отношение максимальной скорости к средней: 15/5 = 3. Производительность тепловоза: 516/60 = 8,6 ваг./ч, где 516 — среднее число погруженных и выгруженных вагонов за месяц, 60 — среднее число смен бригад за месяц. Температура воды контура охлаждения дизеля за все время эксплуатации тепловоза не превышала 84 °С, масла — 76 °С, так как ре-жимомер не зафиксировал ни одного включения муфты вентилятора (температура окружающей среды во время испытаний достигала 26 °С в тени). Охлаждающие жидкости имели допустимые пределы нагрева воды, а дизеля 40 — 80 °С (чаще 45 — 75 °С), масла — 50 — 70 °С (чаще 55 — 60 °С). Продолжительность работы компрессора составляет 10 — 12 % (до 1 мин — 34 %, 1 — 2 мин — 43 %, свыше 2 мин — 23 %. Максимальное время работы не превышает 6 мин). Во всем скоростном диапазоне эксплуатации тепловоза не происходило включения реле перехода РП1 с полного на ослабленное поле. Машинисты не используют дополнительные пульты управления, так как считают нецелесообразным свое перемещение по кабине при столь малых скоростях движения и длинах полурейсов. Не находит применения и сигнализация о местонахождении машиниста, так как задействована радиосвязь между составителем и локомотивом. После проведения полного анализа обстоятельств и условий работы тепловоза совместно с представителями комбината изменили порядок выполнения маневровых операций, а также вывели из потребителей мощности ряд вспомогательных устройств и электрических цепей. На треугольнике соседнего предприятия развернули тепловоз, что обеспечило хорошую обзорность с кресла машиниста при движении вагонами назад. Данное мероприятие, а также снижение загрузки тепловоза и рост квалификации механиков транспортного цеха позволили позже отказаться от услуг помощника машиниста. Полученную экономию заработной платы поделили на три доли и приплюсовали к окладам машиниста, составителя и прикрепленных рабочих транспортного цеха. Руководство комбината приняло рекомендацию провести необходимый комплекс капитальных работ для переноса весов в другой район. При этом обеспечивается последовательное взвешивание всех вагонов без лишних маневровых операций тепловоза и непроизводительных затрат топлива. Машинисты не стали применять автоматические тормоза при движении тепловоза с составом, состоящим из 5 и менее вагонов. Постоянные прицепки-отцепки вагонов с подсоединением-отсоединением рукавов приводят к нерациональному использованию воздуха в главных резервуарах тепловоза. Выполненные тормозные расчеты показали, что при существующих средних скоростях движения и уклонах тормоза локомотива обеспечивают необходимые тормозные пути. Продолжительность работы компрессора в этом случае уменьшается до 8 — 10 %. В процентном отношении произошло перераспределение времени работы компрессора: до 1 мин — 45 %, 1 — 2 мин — 32 %, свыше 2 мин — 23 %. Экономия топлива на привод тормозного компрессора в этом случае достигает 2 — 3 %. Так как наблюдаются малая загрузка силовой установки тепловоза и низкие максимальные значения температуры теплоносителей, был полностью отсоединен привод вентилятора холодильника и центробежного водяного насоса К20/18 системы охлаждения наддувочного воздуха. Отказ от привода длинной трансмиссии, включавшей фрикционную муфту, карданные валы, подпятники и опоры с подшипниками, а также улучшение рабочего процесса двигателя, позволило снизить эксплуатационный расход топлива на 12 — 14 % и повысить общую надежность механического оборудования тепловоза. Учитывая специфичность и относительную сложность электрооборудования тепловоза ТЭМ2УМ, а также недостаточную специальную квалификацию электриков (в основном это специалисты по автотранспорту и технологическому оборудованию цехов предприятия), была упрощена электрическая схема тепловоза. В частности, упразднили сле- дующие цепи: управление ослаблением возбуждения тяговых двигателей и вентилятором охлаждения теплоносителей, работой тепловоза по системе двух единиц и дополнительных пультов, а также АЛСН. Упростили также цепи управления и освещения. Все отсоединенные провода и кабели надежно заизо-лировали и закрепили. Машинистам дали совет снижать продолжительность прогрева холодного дизеля. Целесообразно его прогревать на 5 — 6-й позиции контроллера до повышения температуры воды 40 — 45 °С (при более низких температурах воды нагружать дизель запрещено). При движении с вагонами на подъем лучше заранее производить разгон на наиболее экономичных 5 — 7-х позициях КМ (наименьший расход топлива при движении на 6-й позиции), а затем двигаться выбегом на 0-й позиции. В обратном направлении движения чаще использовать режим выбега локомотива. Не следует без надобности изменять позиции контроллера, так как переходные процессы приводят к рассогласованию работы дизеля и турбокомпрессора. Обязательно соблюдать выдержку времени 3 с при переводе контроллера по позициям. В жаркое время года при температуре наружного воздуха выше 25 °С машинисту рекомендуется в обязательном порядке открывать две двери капота около компрессора. В противном случае повышается расход топлива на подачу в главные резервуары того же объема воздуха. Также в отдельных случаях может быть повреждена поршневая группа компрессора(прижог капроновых уплотнительных колец). Выполненные исследования топливной экономичности и нормирование расхода топлива позволили комбинату “Стройпластмасс” снизить потребление топлива тепловозом в среднем на 14 — 16 %. Упрощения в оборудовании и схеме локомотива привели к его соответствию имеющимся условиям эксплуатации. В.Н. БАЛАБИН, доцент МГУПСа (МИИТа) Последний раз редактировалось Admin; 05.09.2014 в 15:22. Причина: Добавлено сообщение |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [Книга Путь и п/х] Как работают стрелочные переводы под поездами (Ю.Д.Волошко, А.Н.Орловский) | Admin | Библиотека | 0 | 10.03.2014 09:15 |

| Машинисты работают 24-е часа в сутки. ДВЖД | ТЧ-45 | Машинисты | 2 | 13.03.2012 05:39 |

| где какие ДЦ и ДК стоят (работают)? | VIC | Диспетчерская централизация и диспетчерский контроль | 29 | 05.08.2011 15:28 |

| Возможные неисправности и методы их устранения - тепловозы ТЭМ2у, ТЭМ2ум, 2ТЭ116, ТЭП70 | Admin | Тяговый подвижной состав | 0 | 05.07.2011 13:59 |

| [Гудок] [6 июня 2011] Красиво работают | Admin | Газета "Гудок" | 0 | 19.06.2011 09:00 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|