|

|

| Ушел из жизни Крупицкий Адольф Зельманович |

| 6 февраля 2026 года ушел из жизни Крупицкий Адольф Зельманович, более шести десятков лет проработавший в институте «Гипротранссигналсвязь».

Всю свою трудовую деятельность А.З. Крупицкий посвятил проектному делу. После окончанию обучения в Ленинградском институте инженеров железнодорожного транспорта в 1959 году начал свою профессиональную деятельность в качестве старшего электромеханика дистанции сигнализации и связи на Казахской железной дороге. В 1960 году пришел на работу в институт на должность инженера, работал руководителем группы, главным инженером проектов.

Читать далее |

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,148

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 774

Репутация: 126146

|

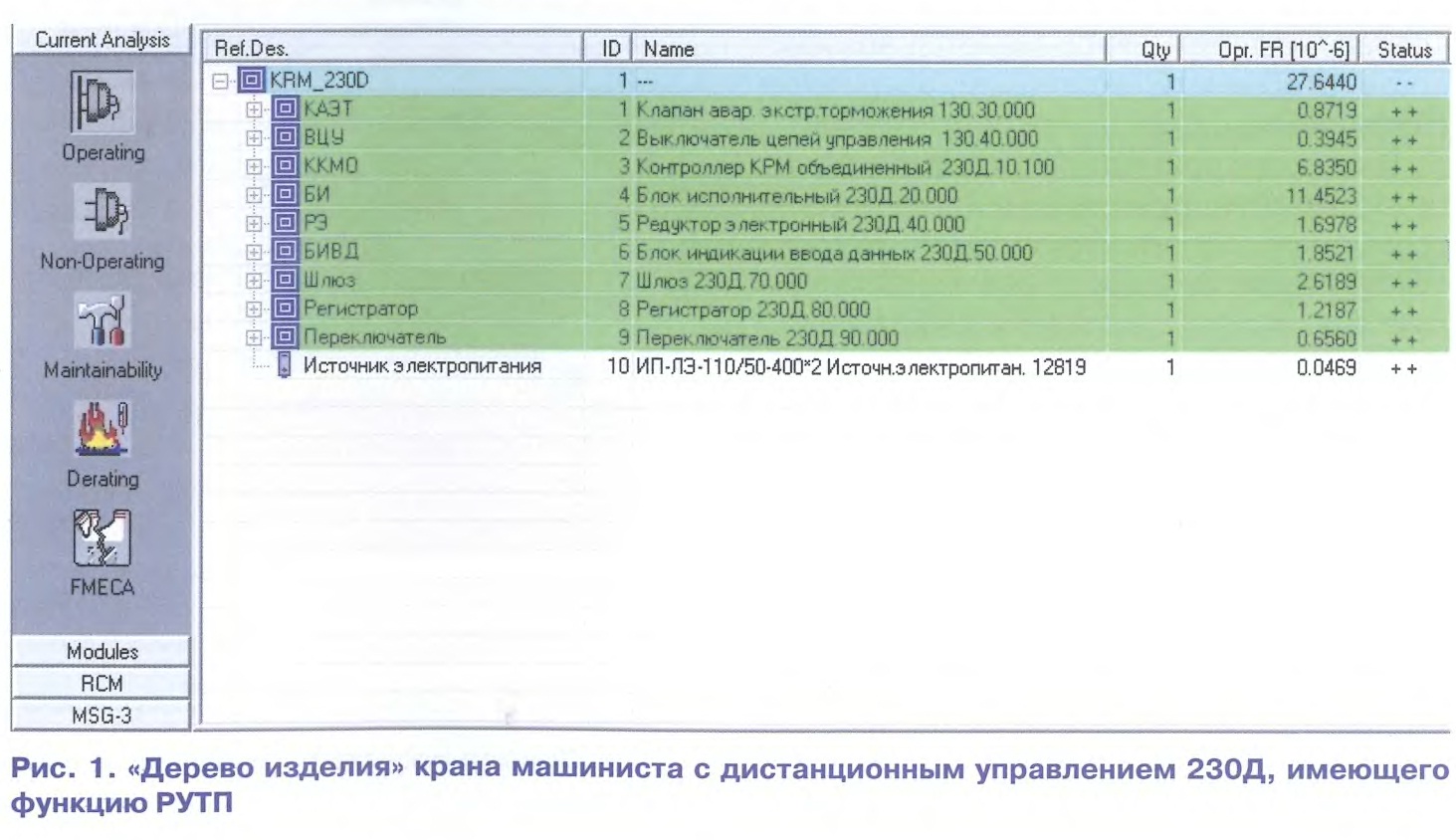

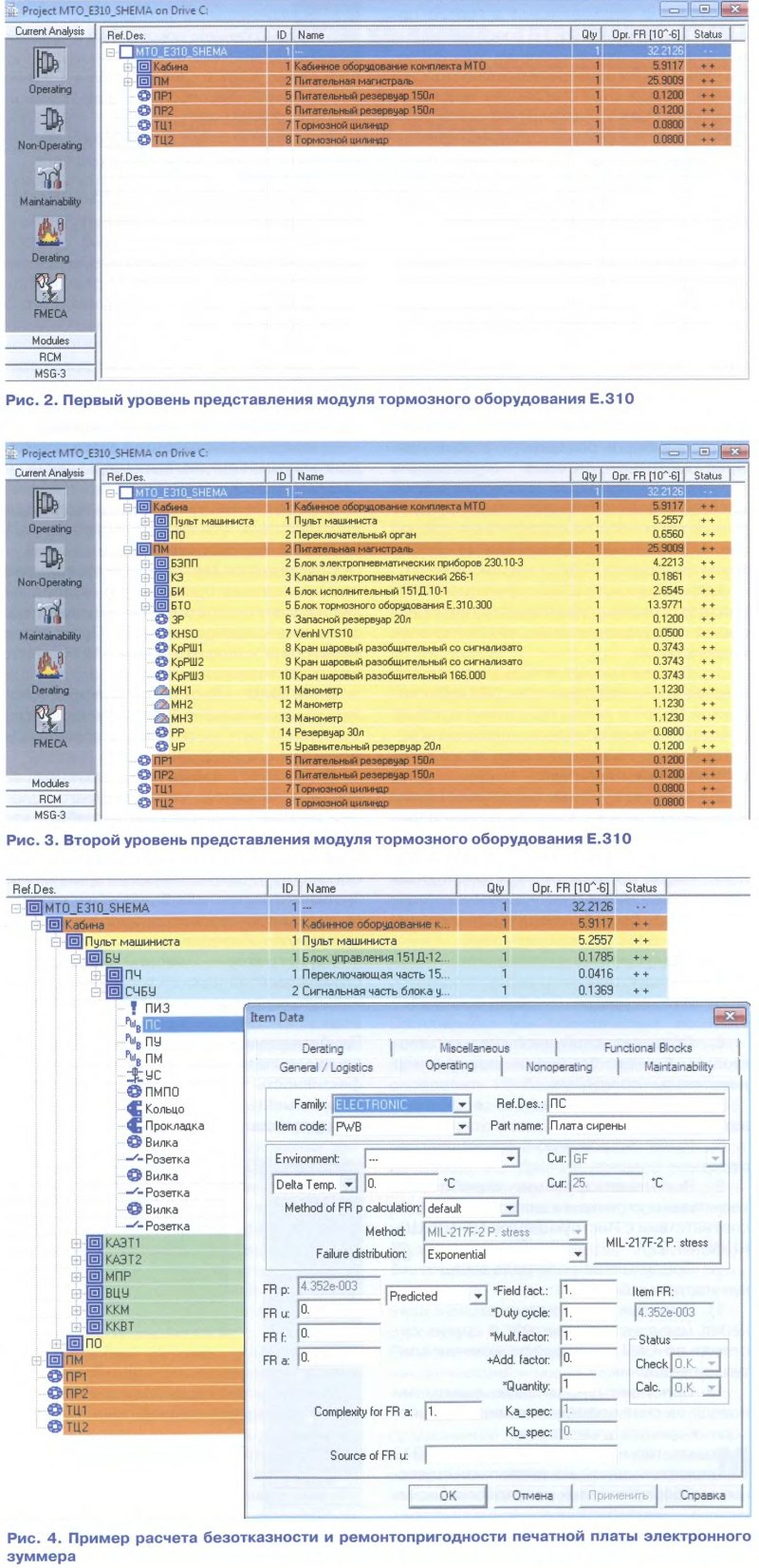

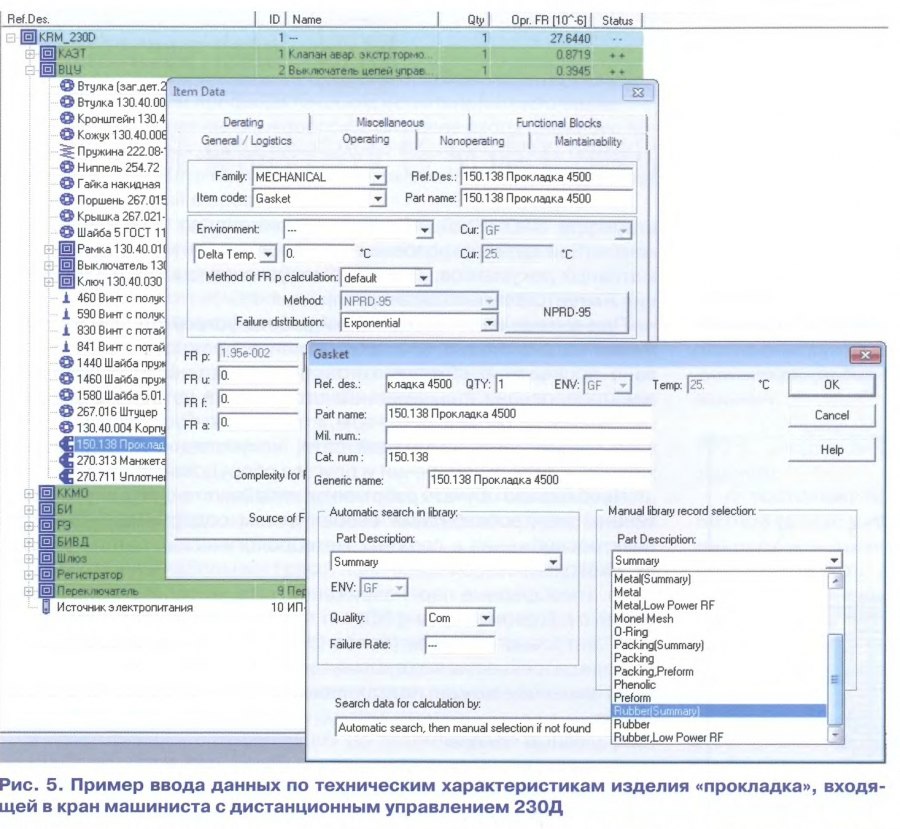

Тема: [04-2013] Инструменты IRIS для тормозных системИнструменты IRIS для тормозных систем Практическое применение подсистем RAMS/LCC в инновационных разработках ОАО МТЗ ТРАНСМАШ В предыдущей статье «Инструменты IRIS для тормозных систем» (см. «Локомотив» № 1, 2013 г.») ее авторы обещали рассмотреть практическое применение подсистем RAMS/LCC стандарта IRIS в инновационных разработках ОАО МТЗ ТРАНСМАШ. Приводим примеры использования подсистем в проектах «Кран машиниста с дистанционным управлением 230Д», которым могут оснащаться локомотивы любого типа, а также «Модуль тормозного оборудования Е.310», предназначенный для нового грузового электровоза 2ЭС5. Используя подсистемы RAMS/LCC, осуществляется подготовка следующей технической документации: □ построение «дерева изделия» (обеспечивается возможность проработки до мельчайшего компонента) по проекту; □ создание и анализ отчетов по надежности «дерева изделия», пример диаграммы «дерева»; □ отчеты по диаграммам Парето (выводят элементы в том порядке, в котором они вносят вклад в общий отказ); □ отчеты по температурным кривым (показывают влияние температуры на надежность изделия); □ отчеты по безотказности (представляют все основные параметры по расчету «дерева изделия»); □ анализ видов отказов и критичности последствий (FMEA/FMECA); □ анализ «дерева отказов» (FTA) — «Minimal Cut Sets» (отчеты по анализу минимальных сечений), «Events for tree» (отчет по элементам «дерева отказов»); □ анализ структурных схем надежности (RDB) — «Reliability Block Diagram» (структурные схемы надежности ); □ анализ стоимости жизненного цикла (LCC). Прежде чем рассчитать систему на надежность и выполнить все представленные этапы, необходимо завершить следующие предварительные работы: □ процесс сбора статистических данных по поломкам и сбоям оборудования в течение гарантийного периода и после него; □ краткое описание инноваций и новых технических решений, примененных в тормозной системе железнодорожного подвижного состава; □ покомпонентный анализ всей системы; □ анализ надежности покупных узлов и деталей. Итак, рассмотрим представленные работы в части процесса сбора статистических данных по поломкам и сбоям оборудования, выпускаемого ОАО МТЗ ТРАНСМАШ в течение гарантийного периода и после него, которые осуществляются в несколько этапов. Первый этап. В каждой группе по направлениям (тормозные системы локомотивов, тормозные системы вагонов, тормозные системы моторвагонного подвижного состава и метрополитена) специального конструкторского бюро тормозостроения (СКБТ) заполняется журнал «Сбор данных по анализу надежности тормозного оборудования». Данные формируются по результатам сбора информации при пуско-наладочных работах (актов, протоколов, отчетов и др.). Второй этап. В подразделении отдела внедрения и анализа (ОВА) оперативно собирается информация по отказам и сбоям оборудования в течение пуско-наладочных работ и гарантийного периода. Результаты статистики и отчеты командировок в места эксплуатации, акты, технические заключения, протоколы регистрируются в журнале и передаются в СКБТ специалистам по надежности. Третий этап. В подразделении отдела технического контроля (ОТК) процесс сбора статистических данных по отказам серийного оборудования ведется: в гарантийный период — по анализу поступивших от потребителей уведомлений о выявленных несоответствиях, а также по результатам командирования специалистов в места эксплуатации (актов, технических заключений) и комиссионного исследования забракованной потребителем продукции (актов исследования). Перечисленные мероприятия регистрируются, итоговые данные передаются в отдел менеджмента качества и стандартизации (ОМКиС), а также специалистам по надежности для анализа; в послегарантийный период — неисправное тормозное оборудование поступает в ремонт на основании договоров. Объем работ по восстановлению приборов (выявлению несоответствующих комплектующих, отказов и неисправностей) определяется согласно дефектной ведомости, составляемой производственным подразделением. Учет по восстановленным приборам ведет отдел внешней кооперации (ОВК), анализируют отказы деталей и узлов специалисты по надежности. Приведенный анализ статистических данных необходим для определения фактических показателей надежности продукции в эксплуатации. Данная информация чрезвычайно полезна и актуальна для составления «дерева изделия», в состав которого входят компоненты, эксплуатирующиеся на сети железных дорог. Например, в кране машиниста с дистанционным управлением 230Д с функцией распределенного управления тормозами поезда (РУТП) и модуле тормозного оборудования Е.310 таким элементом является клапан аварийного экстренного торможения (КАЭТ). В течение 15 лет эксплуатации около 1 тыс. устройств КАЭТ на различном тяговом подвижном составе имели два отказа категории 3 (см. журнал «Локомотив» № 1, 2013 г.). Из этих данных несложными расчетами по формуле можно определить интенсивность отказов: X = n(Atj)/(Ncpx Д^), где n(At|) — число отказов объектов на интервале; Ncp — число работоспособных объектов в середине интервала; Atj — временной интервал. Статистически интенсивность отказов есть отношение числа отказавших образцов техники в единицу времени к среднему числу образцов, исправно работающих на интервале [t; t+At]. Для рассматриваемого узла КАЭТ интенсивность отказов: X = n(At,)/(N xAt,) = 2/(1000 х 15-8760) = 1,522 Ю-8 ч-1. По остальным составляющим крана машиниста с дистанционным управлением 230Д и модуля тормозного оборудования Е.310, спроектированным и применяемым впервые, расчет выполняется аналитически посредством программного продукта «RAM Commander». Используя полученные данные, осуществляются расчет и построение «дерева изделия» с дальнейшим анализом системы по компонентам и представлением целого спектра наглядных отчетов, в том числе по диаграммам Парето и температурным кривым. Программный продукт «RAM Commander» (он обеспечивает возможность проработки до мельчайшего компонента) позволяет при проведении анализа определить наиболее «узкие» места конструкции на этапе проектирования и разработки, что очень ценно в части сокращения последующих изменений в процессе производства. Данный процесс осуществляется согласно требованиям международного стандарта железнодорожной промышленности IRIS. Рассмотрим в качестве практического примера анализ RAMS/LCC на кран машиниста с дистанционным управлением 230Д и модуль тормозного оборудования Е.310 для электровоза 2ЭС5. Первоначально представим краткое описание инноваций и новых технических решений, примененных в данных конструкциях. Кран машиниста 230Д совместно с распределенной системой управления тормозами поезда (РУТП.230) обеспечивает синхронное или асинхронное управление автоматическими тормозами с локомотива и хвостового вагона. Роль данного крана возрастает при вождении грузовых поездов повышенного веса и длины с одним или несколькими локомотивами в голове поезда. Цель разработки — создание крана машиниста с дистанционным управлением взамен всех применяемых в настоящее время. Новый кран машиниста позволяет повышать качество управления автотормозами поездов повышенного веса и длины. При этом уменьшается продольная динамика при торможениях, сокращаются тормозные пути, интервал движения поездов, повышается безопасность движения. Функциональные возможности крана машиниста 230Д с функцией распределенного управления тормозами поезда (РУТП) расширяют потребительские свойства этого прибора. Оперативно могут изменяться ступени торможения и отпуска, а также поездное давление. Снижается нагрузка на машиниста при управлении тормозами. Обеспечивается ранняя диагностика оборудования. Используется одна рукоятка для основного и резервного управления. Предусмотрена функция опробования тормозов. С помощью диагностического дисплея вводится служебная информация, выводятся отчеты по опробованию тормозов, информация о состоянии всех систем крана машиниста 230Д, в том числе РУТП. Кран машиниста 230Д с функцией РУТП обладает рядом преимуществ по сравнению с существующими аналогичными устройствами. 1. Система может использоваться для замены крана машиниста № 395 с блокировкой № 367 и любых приставок, которые работают с этим прибором управления автотормозами на действующем парке тягового подвижного состава. 2. Комплект устройств системы может устанавливаться на все типы вновь создаваемых локомотивов. 3. Поставляются как базовая модель — кран машиниста с дистанционным управлением, так и дополнительные опции — хвостовой блок, блок ввода данных и диагностики, электронный редуктор. 4. Предусмотрен дистанционный электронный редуктор. 5. Вес хвостового блока не превышает 12 кг. 6. Обладает устойчивой связью с хвостовым блоком благодаря применению двухканального модема. 7. Может использоваться в системе автоведения. 8. Имеет встроенную систему диагностики. 9. Выполняет функцию опробования тормозов на стоянке и в движении поезда в соответствии с Инструкцией № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277. 10. Предусмотрен контроль зарядки аккумуляторных батарей. 11. Имеющиеся в системе датчики давления могут использоваться в других системах по CAN-интерфейсу, включая контуры управления. 12. Облегчает управление тормозами поезда за счет применения микропроцессорных средств управления Модуль тормозного оборудования Е.310 является одной из первых комплексных информационных и управленческих систем, разработанных специалистами ОАО МТЗ ТРАНСМАШ. Она включает в себя все ранее рассредоточенные системы (функциональные компоненты) управления торможением локомотива в единый модуль, позволяющий анализировать работу своих узлов с целью создания более совершенной, безопасной и эффективной тормозной системы. Тормозной модуль Е.310 содержит многие инновации и новые технические решения. Блок БАУТТ — блок адаптивного управления тормозом тележки 355Л. Он предназначен для управления давлением (наполнением, перекрышей, отпуском) сжатого воздуха в тормозных цилиндрах каждой тележки локомотива. Блок БАУТТ реализует: □ функции крана вспомогательного тормоза локомотива; □ дистанционный отпуск тормозов локомотива при автоматическом пневматическом торможении; □ замещение электродинамического тормоза локомотива пневматическим; □ контроль (диагностику) давления воздуха в пневматических цепях управления. Благодаря инновациям и новым техническим решениям снижаются продольные динамические усилия локомотивов при движении по системе «многих единиц». Осуществляется контроль работы тормоза каждой тележки, равномерно распределяя нагрузку на тормозные колодки и, как следствие, сокращая их износ. Проводится мониторинг и анализ работы БАУТТ в процессе движения локомотива. Блок БМС — блок межсекционной связи. Его назначение — объединение информационной сети нескольких секций локомотива или локомотивов. Инновации и новые технические решения используются, чтобы получать диагностическую информацию (о работе узлов устройства, давлении в магистралях и др.), позволяющую анализировать безотказность и эффективность торможения. Открывается путь для более качественного, надежного,безопасного использования тормозного оборудования. Регистратор — «черный ящик», регистрирующий полную информацию о происходящих процессах и событиях в тормозной системе во время эксплуатации. Принятые инновации и новые технические решения позволяют: анализировать эффективность торможения и работу узлов; обрабатывать данные, по которым можно предупреждать будущие и фиксировать текущие отклонения в работе тормозной системы. Контрольная точка измерения давления (применена впервые). Цель инноваций и новых технических решений — проведение измерений и диагностика давления при техническом обслуживании и ремонтах. Плита-кронштейн (на локомотивах применена впервые) предназначена для размещения навесного, тормозного и пневматического оборудования, соединенного между собой пневматическими связями. Инновации и новые технические решения повышают надежность модуля тормозного оборудования, так как исключается попадание клеящего состава в каналы плиты и, как следствие, в тормозную систему. Повышается ремонтопригодность за счет оперативного монтажа (демонтажа) трубопроводов (пневматических связей). Разобщительные краны с диагностикой. Суть инноваций и новых технических решений состоит в том, что по сравнению с предыдущей конструкцией (один датчик) используется система двух датчиков положения рукоятки, позволяющая обеспечить достоверность информации о действии положения крана в системе «открыт—закрыт». После завершения предварительных работ можно приступать к расчету «дерева изделия» по проектам «Кран машиниста 230Д с функцией РУТП» и «Модуль тормозного оборудования Е.310». На данном этапе (product tree phase) выполняется так называемый ввод изделия. Используя процесс сверху-вниз (top-down), инже-нер-пользователь может осуществлять декомпозицию системы в «дерево» модулей (assemblies), подмодулей (subassemblies) и компонентов (components).  Для всего «дерева изделия» или каждого его элемента в отдельности следует задать все требуемые параметры. В частности, это условия эксплуатации (environment), интервал рабочих температур (deltatemperature), условное обозначение (reference designator), количество (quantity) и другие технические характеристики соответствующего компонента. К сожалению, авторы этой статьи не имеют возможности показать все уровни представлений, так как это носит строго конфиденциальный характер. В связи с этим на рис. 1 демонстрируется только общий вид «дерева изделия» для крана машиниста 230Д с функцией РУТП. Аналогично на рис. 2 и 3 даются изображения первого и второго уровней представления модуля тормозного оборудования Е.310. На демонстрируемых «деревьях изделий» (Producttreeview) «Кран машиниста 230Д с функцией РУТП» и «Модуль тормозного оборудования Е.310» рассматриваются иерархически все элементы конструкции. Для каждого элемента конструкций на представляемом «дереве изделия» отображается следующая информация: □ Ref.Des. — ссылочное обозначение (идентификатор, который присваивается каждому элементу); □ ID — последовательный номер элемента внутри каждой конструкции (устанавливается автоматически самим ПО); □ Name — название элемента конструкции; □ Qty — количество элементов в сборке; □ Opr.FR — интенсивность отказов на миллион часов в рабочем режиме; □ Status — текущий статус элемента в проекте. Для расчета Opr.FR (интенсивности отказов) по электронным компонентам используется процедура определения нагрузки MIL-HDBK-217F Notice 2 Part Stress procedure (американский военный стандарт расчета надежности для электронных компонентов, по механическим компонентам применяется процедура NPRD-95 — международный стандарт расчета надежности неэлектрических частей). Для этих процедур были введены специфические характеристики структурных элементов данного изделия. Обозначения «++» в поле Status (текущего статуса элемента в проекте) означают, что элемент был успешно проверен и вычисления выполнены без ошибок. Если при вычислениях возникает ошибка (из-за недостающих данных или по другим причинам), то в данном поле появится символ Непосредственно показатели безотказности (reliability), эксплуатационной готовности (availability) и ремонтопригодности (maintainability) рассчитываются параллельно с построением «дерева изделия». Вычисления осуществляются по всему «дереву изделия», либо имеется возможность ограничить отдельным элементом (компонентом, блоком или подсистемой).  В качестве примера на рис. 4 приведена печатная плата зуммера в составе модуля тормозного оборудования Е.310. В соответствующие разделы внесены необходимые для расчета показатели: тип элемента — «electronic» (электроника), функциональное назначение — «PWB» (печатные платы), количество в сборке, закон распределения — экспоненциальный, метод определения показателей надежности по стандарту MIL-HDBK-217FNotice 2 Part Stress procedure. Более точные технические характеристики определяются в рамках данного расчета. Ввод данных по техническим характеристикам продемонстрируем на примере «прокладка» (рис. 5), которая входит в состав крана машиниста 230Д, так как для наглядного представления данный компонент является наиболее оптимальным. В вычислениях используется стандарт NPRD-95. В соответствующие поля заполнения — условный номер (cat.number), качество исполнения (quality), подробное описание компонента по функционалу или характеристикам (part description) — вносятся необходимые данные, как показано на рис. 5. В результате приведенных манипуляций рассчитываются показатели надежности. В данном (наглядном) представлении «дерева изделия» отображается лишь показатель интенсивности отказов на миллион часов в рабочем режиме. Имеется возможность отображать и другие показатели надежности, например, наработку на отказ (MTBF). В частности, для рассматриваемых изделий получены следующие показатели: □ кран машиниста 230Д. Opr.FR = 27,6440-10"6 ч'1 и MTBF = 36174,215 ч;. □ модуль тормозного оборудования Е.310. Opr.FR = 32,2126-10-6 ч‘1 и MTBF = 31043,79 ч, что соответствует 1,254 отказам системы на 1 млн. км пробега локомотива.  Итак, по результатам расчетов данного модуля программного продукта было построено «дерево изделия» для крана машиниста 230Д с функцией РУТП и модуля тормозного оборудования Е.310, заданы для расчетов соответствующие исходные данные по компонентам и узлам. Выполненные действия позволили получить необходимые значения параметров надежности, анализ которых будет представлен в следующих публикациях в форме различных отчетов. В заключение необходимо отметить, что оценка показателей надежности конструкций является обязательной процедурой, выполняемой на этапе проектирования. Данное требование также поддерживается международным стандартом железнодорожной промышленности IRIS. В свою очередь, актуальность задач по анализу надежности объясняется тем, что они дают ответ на вопрос о целесообразности дальнейших затрат, необходимых на отработку технологии и освоения производства. Кандидаты технических наук С.Г. ЧУЕВ, генеральный конструктор ОАО МТЗ ТРАНСМАШ, С.И.Тимков, руководитель группы проектного менеджмента, RAMS-исследований и технической документации, инж. Н.М. БОРИСОВ, инженер-конструктор, аспирант МГУПСа (МИИТа) |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Super V.I.P.

Регистрация: 28.11.2009

Сообщений: 1,467

Поблагодарил: 9 раз(а)

Поблагодарили 348 раз(а)

Фотоальбомы:

не добавлял

Репутация: 476

|

IRIS очередная игрушка нашего руководства. Кому-то досталось "нано", а нашему IRIS. Вся статья напомнила мне курсовик из 70-х прошлого века, когда я еще в техникуме учился. Вот только Паретов и импортных аббревиатур мы тогда еще не знали, да компьютеров еще не было.

|

|

|

Цитировать 0 |

|

|

#3 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [05-2013] Перспективы развития информационных систем | Admin | xx3 | 0 | 12.06.2013 18:49 |

| [02-2013] Шире внедрять инструменты бережливого производства | Admin | xx2 | 0 | 12.05.2013 07:20 |

| [01-2013] Инструменты бережливого производства доказывают свою эффективность | Admin | xx2 | 0 | 19.04.2013 07:37 |

| [01-2013] Инструменты IRIS для тормозных систем | Admin | xx2 | 0 | 18.04.2013 04:58 |

| [12-2012] Развитие систем ЖАТ в свете внедрения стандарта IRIS | Admin | xx3 | 2 | 15.02.2013 14:13 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|