|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,162

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

Тема: [01-2024] Сопротивление усталости закаленных рельсов производства АО «ЕВРАЗ ЗСМК»Сопротивление усталости закаленных рельсов производства АО «ЕВРАЗ ЗСМК» ЗАГРАНИЧЕК К.Л., АО «Научно-исследовательский институт железнодорожного транспорта» (АО «ВНИИЖТ»), заведующий лабораторией, РЕЙХАРТ В.А., АО «ВНИИЖТ», канд. техн, наук, ПЕРКОВ И.Е., АО «ВНИИЖТ», технический эксперт Аннотация. Испытанию на сопротивление усталости были подвергнуты объемнозакаленные рельсы категории ОТ и рельсы дифференцированной закалки с прокатного нагрева ДТ. Установлено, что максимальные нагрузки для рельсов ДТ существенно выше (в среднем на 14 тс), чем для рельсов ОТ. Показано, что уровень силового нагружения зависит от состояния поверхности катания головки. Для комплексной оценки качества рельсов предложено использовать универсальный показатель вязкость разрушения Kfc, причем, не только по величине, но и по характеру распределения показателя по длине рельса. Ключевые слова: рельсы, дифференцированная закалка, вязкость разрушения, усталостная трещина, сопротивление усталости, поверхность катания, концентратор напряжений. В настоящее время накоплен большой объем информации как по оценке качества металла полнопрофильных рельсов ДТ, так и по результатам их эксплуатации. В связи с этим, имеется возможность провести сравнительный анализ некоторых показателей рельсов ОТ и ДТ производства АО «ЕВРАЗ ЗСМК». Рассмотрим результаты испытаний этих рельсов на сопротивление усталости. Оценены следующие характеристики:

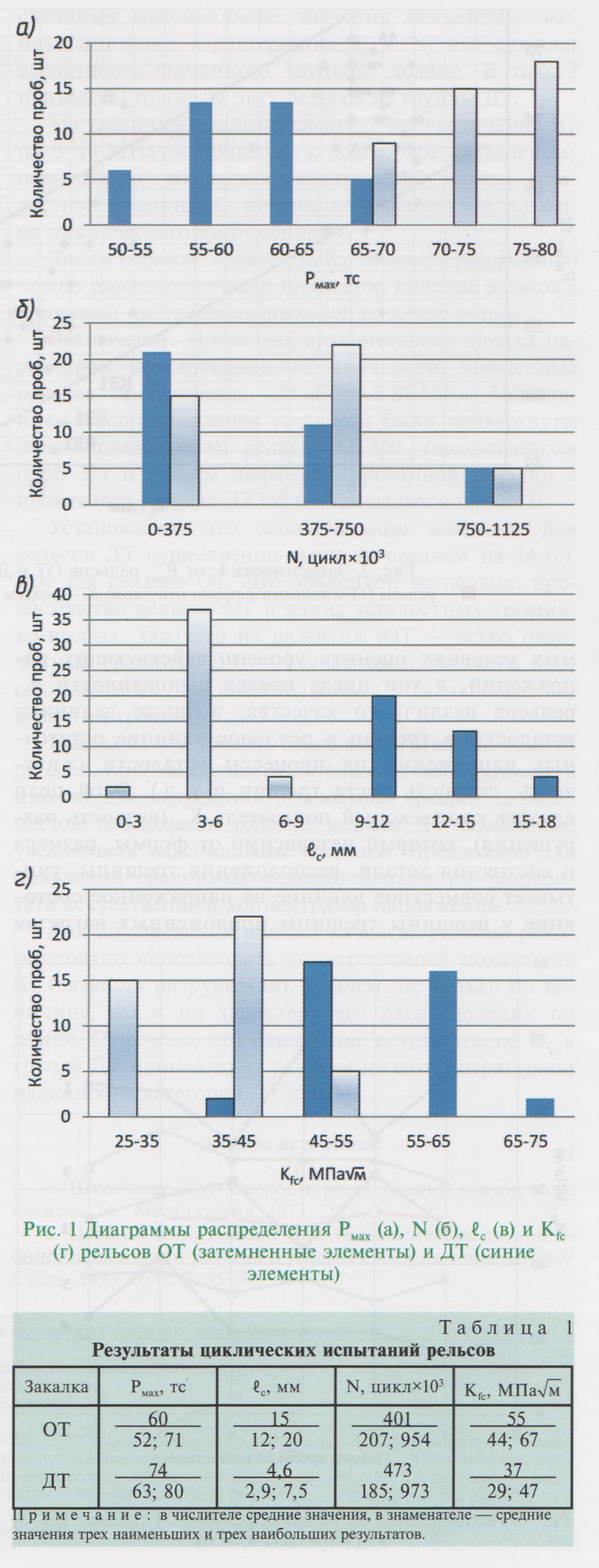

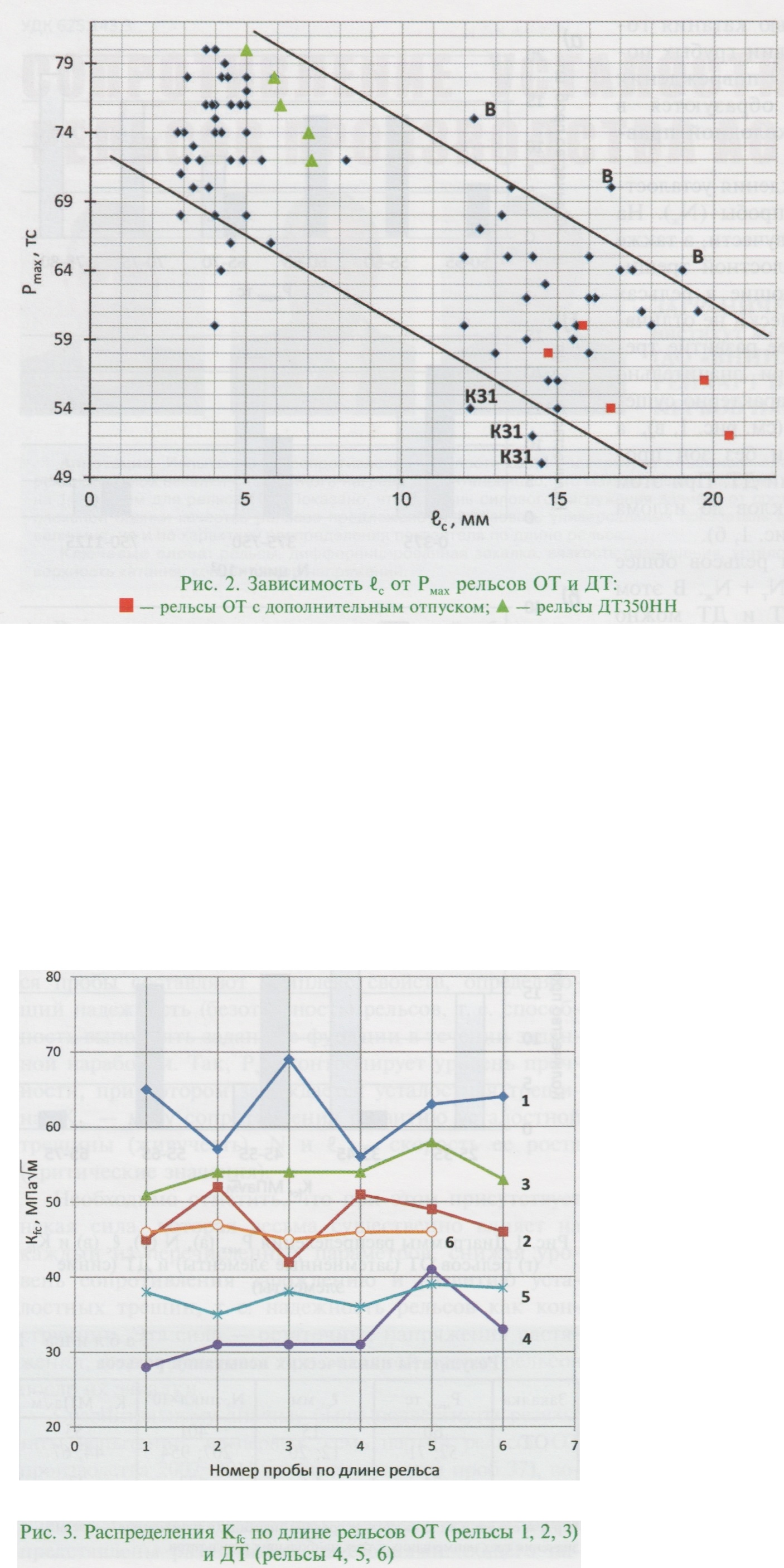

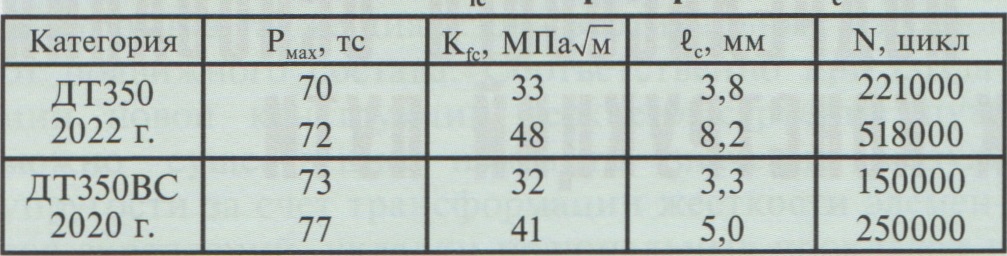

Необходимо отметить, что при этом присутствует некая сила, которая весьма существенно влияет на каждый из перечисленных параметров, снижая уровень сопротивления зарождению и развитию усталостных трещин, т. е. надежность рельсов как конструкции. Эта сила — остаточные напряжения растяжения, формирующиеся при холодной правке рельсов после их закалки. Сравнительному анализу были подвергнуты результаты испытаний, во-первых, семь партий рельсов ОТ производства 2007—2011 г.г. (изломавшихся проб 37), во-вторых, восемь партий рельсов ДТ 2018—2022 г.г. (изломавшихся проб 42). В обеих группах рельсы были представлены различными категориями: общего назначения, скоростные и высокоскоростные, повышенной износостойкости и низкотемпературной надежности. Испытания проводили с построением кривых выносливости для каждой партии (категории) рельсов при положении пробы головкой вниз, межопорном расстоянии 1 м, коэффициенте асимметрии цикла нагружения R = 0,1, базовое количество циклов 2хЮ6. Усталостные трещины возникают на концентраторах напряжений на поверхности катания головки рельсов ОТ в основном в зоне радиуса 80 мм, ДТ — 500 мм, что, видимо, связано с различными режимами правки рельсов. В наибольшей степени изломы рельсов различаются по площади усталостных трещин Fc (у ДТ в 8-10 раз меньше, чем у ОТ), причем на эту разницу практически не влияет силовой режим, сохраняя ее для рельсов ОТ и ДТ в общем интервале Рмах = (65^-70) тс. Усталостные трещины рельсов ОТ имеют четко очерченные границы, ДТ — участки хрупкого проскальзывания, что свидетельствует о скачкообразном их развитии.  Результаты усталостных испытаний представлены в виде диаграмм на рис. 1. В обработке использованы максимальные нагрузки Рмах для каждой изломавшейся пробы в процессе построения кривых выносливости. Для параметров Рмах, N, £с, и Kfc в табл. 1 приведены результаты циклических испытаний. Результаты испытаний были рассмотрены с позиции жизненного цикла каждой изломавшейся пробы рельсов при циклическом нагружении. Первая стадия — от начала испытаний до возникновения усталостной трещины (NT). Как видно из диаграммы (рис. 1, а), максимальные нагрузки для рельсов ДТ существенно выше (в среднем на 14 тс), чем для рельсов ОТ (см. табл. 1). Необходимое увеличение Рмах для зарождения усталостных трещин связано с более чистой поверхностью катания головки рельсов ДТ, т. е. при отсутствии грубых поверхностных повреждений. Такие повреждения как концентраторы напряжений образуются в процессе закалки с последующей холодной правкой рельсов ОТ. Вторая стадия — от момента зарождения усталостной трещины до излома рельсовой пробы (NJ. На этой стадии определяется уровень живучести, а также величина критического размера усталостной трещины. Усталостные трещины, возникающие в рельсах ОТ и ДТ, на начальном этапе практически не отличаются по размерам. Однако дальнейшее развитие трещин различно: для рельсов ОТ при значительно меньшем действующем напряжении характерно существенное увеличение их длины £с (см. рис. 1, в), а также некоторый стабильный рост и без зон проскальзывания, как в случае с рельсами ДТ. При этом рельсы ОТ и ДТ по количеству циклов до излома проб N находятся на одном уровне (рис. 1, б). Для каждой изломавшейся пробы рельсов общее количество циклов нагружения N = NT + Nx. В этом случае жизненный цикл рельсов ОТ и ДТ можно представить следующим образом. Во-первых, поверхностные дефекты на рельсах ОТ приводят к раннему зарождению усталостных трещин. В рельсах ДТ усталостные трещины, несмотря на более высокий уровень действующих напряжений, зарождаются значительно позднее, т. е. NT (ДТ) > NT (ОТ). Во-вторых, трещины в рельсах ОТ, имея для своего развития существенно больше времени, т. е. N* (ОТ) > Мж (ДТ), а также меньший уровень действующих напряжений, достигают за время N; весьма внушительных размеров ес = (12^-20) мм, тогда как в рельсах ДТ £с = (З-т-7) мм или в 3-4 раза меньше (см. табл. 1). Но, следовательно, кривые выносливости (основной показатель — предел выносливости а01) характеризуют не столько качество новых рельсов (надежность), сколько уровень «дефектности» поверхности катания головки рельсов. Для проверки этого тезиса был поставлен следующий эксперимент. Поверхность катания и выкружки головки пробы (средняя треть) рельса ОТ350 зачистили, а затем испытали при Рмах = 80 тс. Проба прошла базовое количество циклов без излома и перегружена при Рмах = 84 тс. Излом пробы произошел после 235000 циклов при длине усталостной трещины €с = 7,2 мм, т. е. данные достаточно близки к результатам рельсов ДТ350 (см. табл. 1). Эксперимент подтвердил предположение о превалирующей роли поверхностных повреждений в оценке сопротивления усталости новых рельсов. Для сравнительного анализа рельсов, произведенных по различным технологиям, необходимо исключить фактор зарождения трещин в зависимости от состояния поверхности катания головки. Использование искусственного концентратора напряжений, к примеру, надрез, позволит в сравнимых условиях оценить уровень действующих напряжений, в том числе предел выносливости а0| рельсов различного качества, а также величину усталостных трещин и реальное влияние остаточных напряжений на процессы усталости (живучесть, скорость роста трещин и т. д.). Этой цели служит комплексный показатель Kfc (вязкость разрушения), который независимо от формы, размера и состояния детали, расположения трещины, учитывает совместное влияние на напряженное состояние у вершины трещины приложенных нагрузок и ее длины. Разнообразие факторов определяет неоднородность свойств по длине рельсов, что отражается на пилообразном распределении универсального показателя Kfc по длине рельса [1].  Характеристику Kfc рассчитывают, используя Рмах и £с каждой изломавшейся пробы рельсов. На рис. 2 приведена зависимость критической длины усталостной трещины £с от максимальной нагрузки цикла нагружения Рмах (79 рельсов). Несмотря на существенные отличия в уровне общей прочности и пластичности стали, а также остаточной прочности и вязкости разрушения рельсов ОТ (справа внизу) и ДТ (слева вверху), результаты усталостных испытаний, как видно из графика, устойчиво демонстрируют, что с уменьшением действующего напряжения (нагрузки) увеличивается длина усталостной трещины £с (коэффициент корреляции р = -0,74). Как показал анализ, разброс значений Рмах, достигающий 20 тс, и, следовательно, скорость развития усталостных трещин, контролирует характеристика Kfc. К примеру, выделим две партии рельсов ОТ, не укладывающиеся в рамки зависимости (см. рис. 2), с наибольшей Рмах (обозначена В) и наименьшей Рмах (обозначена К31). Рельсы В представляют высшую категорию качества ГОСТ Р51685—2000, обладают высоким уровнем физико-механических свойств, а также сопротивлением усталости (о01 = 418 МПа, р = -0,96). Рельсы К31 общего назначения имеют предел выносливости а01 = 315 МПа (нормированное значение |ст01] > 370 МПа) — это самый низкий в анализируемой группе рельсов ОТ. Дополнительный отпуск (450 °C) рельсов К31 позволил несколько улучшить сопротивление усталости (а01 = 343 МПа), но также получить изломы с максимальными длинами 8С = (16+20,5) мм. Оценка остаточных напряжений (метод вырезки темплетов) показала, что растягивающие напряжения на поверхности головки (зона R80) составили около 200 МПа, после дополнительного отпуска — около 100 МПа или в два раза меньше, что и предопределило некоторое увеличение а01 и £с. На рис. 3 приведены распределения Kfc по длине следующих рельсов: 1 — В, с01 = 418 МПа, разница между мах Kfc и min Kfc составляет А = 69 - 56 = 13 МПаТм; 2 — К31 (без дополнительного отпуска), а01 = = 315 МПа, А = 54 - 43 = 11 МПаТм; 3 — К31 (с дополнительным отпуском), ст01 = 343 МПа, А = 58 - 51 = 7 МПаТм; ' 4 - ДТ350, а01 = 445 МПа, А = 41 - 28 = 13 МПаТм; 5 - ДТ350, о01 = 480 МПа, А = 39 - 35 = 4 МПач/м; 6 - ДТ350НН, а01 = 473 МПа, Д = 47 - 45 = 2 МПал/м. Как видно из графиков рис. 3, рельсы 1, 2 и 3 представляют группу ОТ (см. табл. 1) с высокими значениями Kfc (в среднем Kfc = 55 МПах/м), рельсы 4, 5 и 6 — группу ДТ (в среднем Kfc = 37 МПаТм). В группе ОТ наивысшие показатели Kfc принадлежат рельсам В (рельс 1), однако для этих рельсов характерно пилообразное распределение Kfc с наибольшей разницей Д = 13 МПах/м между максимальными и минимальными значениями. Дополнительный отпуск рельсов К31 (рельс 3) позволил существенно повысить показатель Kfc с равномерным распределением его по длине (Д = 7 МПаТм). Несмотря на большую разницу в действующих нагрузках (см. рис. 2), заметно, что рельсы В и К31 принадлежат одной группе ОТ с высоким уровнем Kfc = (43-^69) МПах/м, но пилообразным распределением показателя по длине (см. рис. 3). Такое распределение Kfc — результат влияния остаточных напряжений, формирующихся при холодной правке объемнозакаленных рельсов по режимам с высокими усилиями. Циклическая, трещиностойкость характеризуется пониженными значениями в зонах с более высоким уровнем остаточных напряжений и наоборот. Среди восьми партий группы ДТ нет ни одной с пилообразным распределением Kfc по длине рельсов. Рельс 4 (см. рис. 3) представляет наихудший вариант группы ДТ: низкий уровень Kfc = (28-СЗЗ) МПах/м, один «зубчик» при Kfc = 41 МПал/м на пятой пробе, но «пила», характерная для рельсов группы ОТ, отсутствует. Рельс 5 — средний уровень группы ДТ при Kfc = (39-Н35) МПал/м. Наилучшие результаты принадлежат рельсу 6 — категория ДТ350НН. Возможно, для повышения параметров надежности рельсов ДТ следует использовать технологию микролегирования стали нитридными фазами при производстве рельсов общего назначения ДТ350 [2]. Необходимо отметить следующую особенность показателя Kfc: высокий уровень (Kfc > 40 МПаТм) обе спечивает максимальные значения важнейших эксплуатационных характеристик и N, что снижает вероятность внезапного хрупкого долома. В табл. 2 приведены примеры двух рельсов из группы ДТ. Из табличных данных следует, что увеличение КГс на 8-10 МПаТм приводит к более, чем двукратному повышению, во-первых, критической длины усталостной трещины €с, во-вторых, наработки в условиях циклического нагружения N. Таким образом, показатель Kfc (вязкость разрушения) можно рассматривать как индикатор качества рельсов с привязкой «неблагополучных» зон по длине рельса.  Заключение. Проведена сравнительная оценка параметров конструкционной прочности закаленных рельсов производства АО «ЕВРАЗ ЗСМК». Испытанию на сопротивление усталости были подвергнуты объемнозакаленные рельсы ОТ350 (изломавшихся проб 37) и рельсы дифференцированной закалки с прокатного нагрева ДТ350 (изломавшихся проб 42). Установлено, что максимальные нагрузки для рельсов ДТ существенно выше (в среднем на 14 тс), чем для рельсов ОТ. Это объясняет, во-первых, превосходство рельсов ОТ в длине усталостных трещин, во-вторых, характер их развития (ОТ — четко очерченные границы, ДТ — с участками хрупкого проскальзывания, что свидетельствует о скачкообразном развитии трещин). Показано, что уровень силового нагружения зависит от состояния поверхности катания головки рельсов, а именно: для зарождения усталостных трещин на более чистой поверхности головки рельсов ДТ необходимо увеличивать максимальные нагрузки. Предложено для получения сравнимых условий испытаний разработать искусственный концентратор напряжений. Для комплексной оценки качества рельсов рекомендовано использовать универсальный показатель Kfc (вязкость разрушения), причем, не только по величине, но и по характеру его распределения по длине. Отмечено, что наилучшие результаты по Kfc в группе ДТ принадлежат рельсам низкотемпературной надежности категории ДТ350НН. Список источников1. Школьник Л.М. Скорость роста трещин и живучесть металла. М.: Металлургия, 1973. 216 с. 2. Паршин В.А., Рейхарт В.А. Повышение эксплуатационной надежности рельсов в условиях низких температур // Сталь. 1993. № 6. С. 55-58. FATIGUE RESISTANCE OF HARDENED RAILS MANUFACTURED BY JSC «EVRAZ ZSMK» Zagranichek Konstantin — head of the laboratory, JSC «VNIIZhT». Moscow, Russia, zagranichek-jr@mail.ru Reikhart Vladimir — Ph.D, expert, JSC «VNIIZhT». Moscow, Russia, reyh44@mail.ru Perkov Ivan — technical expert, JSC «VNIIZhT». Moscow, Russia, perkov.ivan@vniizht.ru Abstract. The volumetric rails of ОТ and the differentiated hardening rails of DT rolling heating were tested against fatigue resistance. It has been established that the maximum loads for DT rails are significantly higher (on average from 14 tonnes) than for ОТ rails. It is shown that the level of force loading depends on the state of the surface of the roller head. For a complex assessment of the quality of rails, it is proposed to use a universal indicator — the viscosity of the breakdown Kfc, and, not only in terms of the size, but also in terms of the distribution of the indicator by rail length. Keywords: rails, differential hardening, fracture viscosity, fatigue fracture, fatigue resistance, rolling surface, voltage concentrator. |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| НТД/М-2019 Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов для метрополитена | Admin | Путь, путевое хозяйство | 0 | 30.03.2023 19:18 |

| Рекомендации по расчётам и непосредственным измерениям сил взаимодействия колёс и рельсов для определения запаса стойкости колёсной пары от схода с рельсов | relsamaster | Документы Укрзалізниці | 0 | 13.05.2019 18:10 |

| =Распоряжение= № 2499р от 23 октября 2014 г. - Об утверждении и введении в действие инструкции «Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов» | Admin | 2014 год | 0 | 12.04.2015 23:17 |

| Нормативно-техническая документация метрополитена НТД/М-2007. Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов | Admin | Путь, путевое хозяйство | 0 | 18.05.2013 23:23 |

| Цена усталости (видеофильм) | Grin59 | Машинисты | 2 | 03.05.2012 12:43 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|