|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,038

Поблагодарил: 398 раз(а)

Поблагодарили 5987 раз(а)

Фотоальбомы:

2576 фото

Записей в дневнике: 698

Репутация: 126089

|

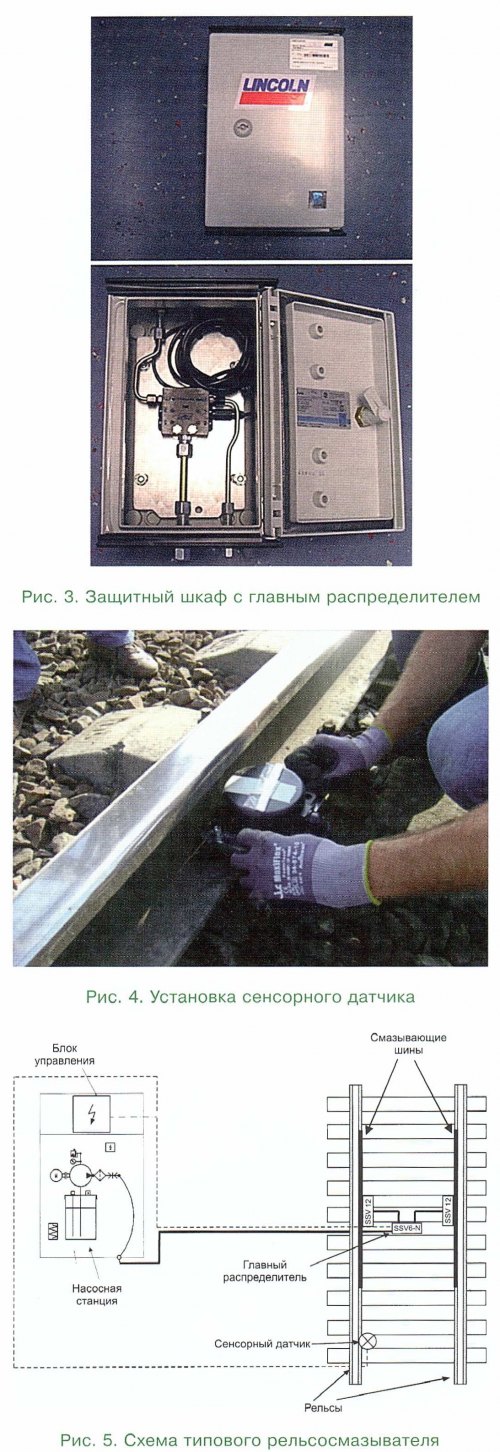

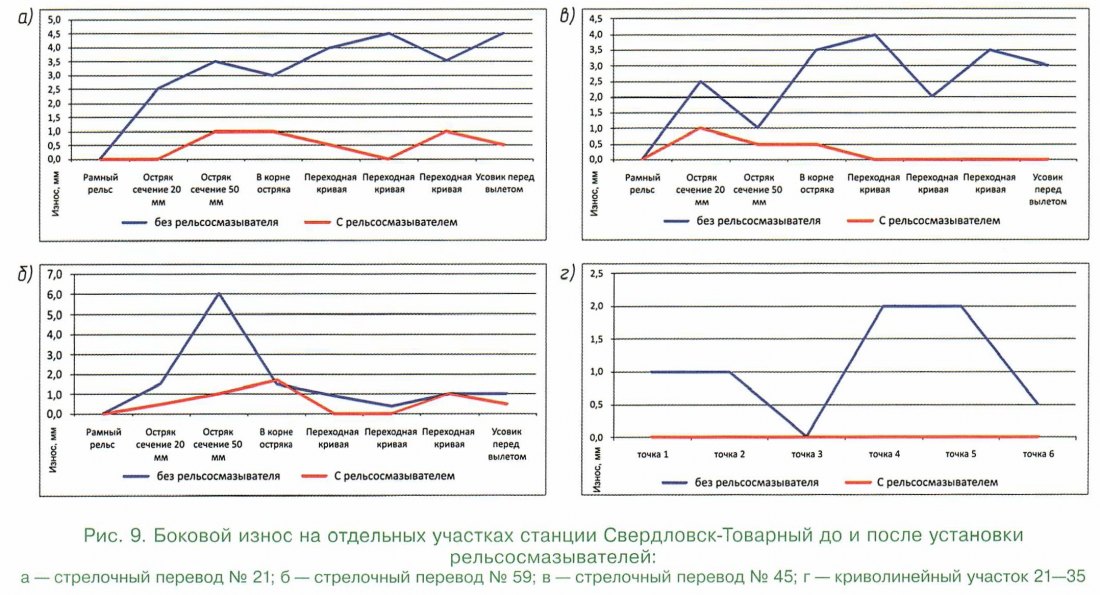

Тема: [01-2012] Системы смазки: эффективное уменьшение износаСистемы смазки: эффективное уменьшение износа Взаимодействие колеса и рельса является основой движения поездов по железным дорогам. Именно оно во многом определяет такие важнейшие технико-экономические показатели, как масса поездов, скорость их движения и уровень эксплуатационных расходов. При этом требования к показателям взаимодействия колес и рельсов в разных зонах контактирования противоречивы. С одной стороны, сцепление колес с рельсами должно быть таким, чтобы обеспечивалось малое сопротивление движению поезда. С другой — для реализации требуемой силы тяги необходимо поддерживать высокий и стабильный уровень сцепления локомотивных колес с той же поверхностью. Помимо этого для предотвращения накатывания колеса на головку рельса, снижения износа гребня колеса и переходной поверхности головки рельса, а также сопротивления движению поезда в кривых участках пути требуется максимально снизить трение между гребнем колеса и боковой поверхностью головки рельса, усовика, остряка стрелки, рамного рельса. Мировой опыт эксплуатации подсказал направление совершенствования системы «колесо—рельс» — разработка технических средств, технологий и материалов для подачи «третьего тела» в зону контакта (лубрикация в этой зоне гребня колеса и боковой поверхности головки рельса). Интенсивный износ гребней колес подвижного состава и переходной поверхности рельсов, наблюдаемый в последние годы на железных дорогах России, является следствием многофакторного изменения в течение достаточно длительного времени условий взаимодействия колес подвижного состава и пути, происходящего, главным образом, из-за роста объема перевозок и повышения грузонапряженности линий. Существуют два основных способа уменьшить износ как результат работы сил трения: снизить абсолютные значения сил трения в зоне контакта за счет подачи в нее смазки и, как следствие, уменьшить коэффициент трения; снизить продолжительность контакта гребней колес и боковой поверхности рельсов. Изучение фундаментальных закономерностей, обусловливающих характер и интенсивность износа в зоне контакта, показало, что снижение коэффициента трения наиболее эффективно влияет практически на все трибологические и силовые параметры, формируемые в зоне контакта гребней колес и боковой грани рельса в кривых участках пути. Исследования показали, что подача смазки в зону контакта «колесо—рельс» снижает коэффициент трения в 5—6 раз. При этом уменьшаются не только силы трения, но и удельный износ колес и рельсов, что подтверждается эксплуатацией систем смазки на железных дорогах Европы, Америки, России и стран СНГ. Анализ опыта применения таких систем показал, что наличие смазки в зоне контакта «колесо—рельс» позволяет: снизить износ и повысить срок службы рельсов и колесных пар; снизить расход топливно-энергетических ресурсов; сократить время простоя подвижного состава в ремонте; повысить безопасность движения; уменьшить уровень шума при движении. Оптимизация трибологической системы «колесо—рельс» позволяет сделать новый шаг для увеличения срока службы транспортных систем. Острая проблема повышенного износа гребней колес и боковой поверхности головки рельса была снята внедрением технологии лубрикации, а именно подачей смазки в зону контакта «колесо—рельс» с помощью рельсосмазывающей установки фирмы Lincoln.  Она обеспечивает смазку криволинейных участков железнодорожного пути, стрелочных переводов, железнодорожных путей метро, городских трамвайных путей, портовых, подъездных и карьерных железнодорожных путей. Рельсосмазывающую установку необходимо применять на крупных железнодорожных узлах с большим количеством стрелочных переводов и кривых участков пути. Установки располагают перед входом на станцию с одной и другой стороны, что позволяет существенно снизить износ элементов пути. В состав стационарного путевого рельсосмазывателя входит следующее оборудование: насосная станция в шкафу (рис. 1) включает электронный блок управления siemens Logo, насос FLOWMASTER 24 VDC с контролем уровня смазки и со следящей пластиной, обогревательный элемент SUPER-MAXI-AL 400VAC, 500W, фильтр для смазки, манометр; две смазочные шины (рис. 2); защитный шкаф с главным распределителем (рис. 3); сенсорный датчик (рис. 4). Принципиальная схема типового путевого рельсосмазывателя представлена на рис. 5. Для особо грузонапряженных участков разработан специальный вариант стационарного рельсосмазывателя, который предусматривает установку четырех смазывающих шин (рис. 6). По заказу потребителя стационарный рель-сосмазыватель может дополнительно комплектоваться различными смазочными насосами с электро- (24/220/380 В) или пневмоприводом и различными емкостями для смазывающего вещества (сменными или стационарными) вместимостью до 200 л: насос типа Р251 220 V для сменной емкости вместимостью 60 л; насос типа FLOWMASTER 24 М со стационарной емкостью вместимостью 60 л. Стационарный путевой рельсосмазыватель работает следующим образом. При движении состава сенсор отсчитывает проход каждой оси вагона или локомотива (в диапазоне от 1 до 100). После прохода каждой 15-й оси (параметр настраиваемый) подается сигнал на блок управления, который в свою очередь дает команду на пуск насоса. Смазка из насоса через трубопроводы поступает к главному распределителю смазки типа SSV6-N. Он имеет два выхода, из которых смазка поступает к распределителям типа SSV12, установленным на смазочных шинах и равномерно подающим смазку по всем их каналам. Каналы смазочной шины имеют выходы и обеспечивают подачу смазки на переходную поверхность головки рельса. Насос отключается после выполнения заданного цикла смазки, который определяется количеством срабатываний главного распределителя и регистрируется в блоке управления. После получения нового сигнала с сенсора насос снова включается в работу. Включение насоса может быть осуществлено в пределах от 1 до 100 прохождений оси колесных пар над сенсорным датчиком.  Опыт эксплуатации позволил определить режим включения насоса. Например, на станции Москва-Пасс.-Казанская (Московско-Рязанская дистанция пути Московской дороги) включение происходит на 0,8 с после прохождения над датчиком каждой 15-й оси, на станции Киев-Пассажирский (Киевская дистанция пути, Украина) включение происходит на 0,8 с после прохождения над датчиком каждой 24-й оси. Основное назначение волосяной щетки — снятие излишней смазки с реборды колеса. Положение смазочной шины можно регулировать для обеспечения плотности ее прилегания к головке рельса. С 2005 г. рельсосмазывающие установки Lincoln эксплуатируются на территории России, Украины и Казахстана. За прошедшее время были получены следующие результаты: износ остряков стрелочных переводов уменьшился в 2—2,5 раза (рис. 7); износ боковых поверхностей рельсов составляет 0,1 мм на 1 млн т груза брутто; разнос смазки по длине рельсового пути при отрицательных температурах составляет 800—1200 м; разнос смазки по длине рельсового пути при положительных температурах составляет до 3500 м; расход смазки — 15—25 кг на 1 млн т груза брутто при применении смазки Пума-МЛ. Так, на станции Свердловск-Товарный Свердловской дороги были установлены стационарные путевые рельсосмазыватели (рис. 8). Результаты анализа бокового износа в зоне работы рельсосмазывателя по сравнению с аналогичным периодом до его установки представлены на рис. 9. По итогам эксплуатации системы смазки на этой станции сделаны следующие выводы: значительно снижен износ боковых поверхностей на криволинейных участках пути и стрелочных переводов; расход смазки (Addinol Spurkranzfett Мо2) составил 10 кг на каждые 30 млн т груза брутто, разнос смазки — до 3500 м от места установки рельсосмазывателя.  Кроме стационарных рельсосмазывающих установок для смазки контакта в зоне «колесо-рельс» компания Lincoln выпускает гребнесмазыватели для подачи смазочного вещества (жидкого, полужидкого и густого) непосредственно на гребни колес локомотива. Система состоит из насоса с электрическим приводом (12/24/220 В), блока управления, распределителей смазки, электромагнитных клапанов для своевременного открытия и закрытия подачи воздуха, четырех форсунок распыления, трубопроводов, комплекта соединительного и крепежного материала. Она действует следующим образом. При получении сигнала о вхождении локомотива в криволинейный участок блок управления включает насос в работу. Смазочное вещество через прогрессивные распределители подается к форсункам распыления. Одновременно блок управления при помощи электромагнитных клапанов открывает поступление воздуха к форсункам. Смешивание смазочного вещества с воздухом происходит за пределами форсунки, что исключает перебои в работе. При получении сигнала о выключении системы блок управления отключает насосную станцию, с задержкой 4—6 с электромагнитные клапаны прекращают подачу воздух. При следующем вхождении в криволинейный участок цикл смазки повторяется.  В зависимости от применяемого смазочного вещества имеется возможность регулировки его подачи на гребень. Для железнодорожной отрасли компания Lincoln кроме продукции для снижения износа в зоне контакта «колесо—рельс» осуществляет поставки автоматических систем смазки для специализированных железнодорожных машин. Рассмотрим систему смазки на примере под-бивочной машины ПМА-С Калужского завода «Ремпутьмаш», на которой автоматическая система смазки (АЦСС) установлена на подбивоч-ную головку (рис. 10). В состав АЦСС входит: смазочный насос типа Р203; распределители смазки типов SSV и SSVD; комплект соединений и трубопроводов. Рассмотрим принцип действия АЦСС. При работе АЦСС смазка поступает от электронасоса типа Р203 через главный прогрессивный дозировочный распределитель типа SSV или SSVD (рис. 11) к второстепенным прогрессивным распределителям типа SSV и SSVD и далее к точкам трения узлов и механизмов. Отметим, что здесь дозировка смазки определена заранее согласно указанной потребности производителя, независимо от длины трубопроводов, в соответствии с заданным циклом (время работы/время паузы). Цикл насоса устанавливают с помощью переключателей на встроенном в корпусе насоса блоке управления типа V10.  Использование АЦСС позволяет: сократить трудозатраты на обслуживание; сократить расход смазки благодаря более эффективному дозированию; исключить влияние человеческого фактора; существенно сократить расходы на ремонт, а также убытки от простоя техники; повысить долговечность узлов; защитить пары трения от коррозии; уменьшить коэффициент трения и износ трущихся поверхностей; поглотить энергию удара вследствие упругих свойств масляной пленки. Конструкция рельсосмазывателя фирмы Lincoln принципиально отличается от конструкции приборов российского производства (на примере РС-5 и СПР-02). В частности, в отличие от аналогов система Lincoln смазывает сразу две рельсовые нити. Это важно при установке рельсосмазывателя в горловинах станций на стрелочных переводах. Кроме кривых участков пути его можно устанавливать на прямых, поскольку смазка снимается колесами не с боковой поверхности, а со смазывающей шины. Он прост в обслуживании, которое заключается в периодическом внешнем осмотре и проверке уровня смазки.  Сравнительные испытания различных систем смазки проводились на станциях Москва-Пасс.-Казанская и Киев-Пассажирский. Они позволили сделать следующие выводы: рельсосмазыватель Lincoln быстро заправляется — 5—7 мин, РС-5 —15—20 мин, СПР-02 — 40—60 мин; рельсосмазыватель Lincoln имеет длительный срок работы без дозаправки, так как емкость его резервуара составляет от 25 или до 200 л; у рельсосмазывателя Lincoln в отличие от РС-5 нет механического воздействия колес подвижного состава на элементы смазывающего устройства; рельсосмазыватель Lincoln позволяет комбинировать смазочные шины при их установке в проблемных местах. Можно монтировать от одной до четырех смазочных шин как на одну, так и на две рельсовые нити, при необходимости смазочные шины укорачивают; крупноворсовая щетка на шине рельсосмазывателя Lincoln позволяет впитывать излишки смазки с последующим ее снятием другими колесными парами. Это приводит к снижению непроизводственных потерь смазки и повышает экологичность производства; диапазон работы рельсосмазывающей установки Lincoln составляет от -40 до +50 °С; в отличие от СПР-02 рельсосмазыватель Lincoln не требует дополнительных расходных материалов, в данном случае азота, который создает проблемы с хранением, заправкой и транспортировкой, а также аккумуляторных батарей. Высокая надежность, безотказность в работе, отсутствие сложного оборудования, простота обслуживания, отсутствие дополнительных расходных материалов делают рельсосмазыватель Lincoln незаменимым в обеспечении качественной лубрикации рельсов. Е.В. ЕЛИСЕЕВ, О.А. ПАШЕНЦЕВА, А.И. ГОСМАН, Д.Б. КОНОВАЛОВ |

|

|

Цитировать 12 |

| Поблагодарили: |

Данный пост получил благодарности от пользователей

|

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,482

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| СПЕКТРАЛЬНЫЙ АНАЛИЗ СМАЗКИ | basta | Курсовое и дипломное проектирование | 0 | 10.03.2012 20:04 |

| Новые технологии снижения износа дизелей | Admin | xx2 | 0 | 20.08.2011 20:02 |

| Технологии для снижения износа | Admin | xx2 | 0 | 23.07.2011 20:18 |

| [Новости БЧ] Эффективное формирование кадрового потенциала | Андрей13 | Новости на сети дорог | 0 | 21.07.2011 11:31 |

| [ОМ] Колёса худеют без смазки | Admin | Газета "Октябрьская магистраль" | 0 | 24.02.2011 19:37 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|