|

|

| Ушел из жизни Крупицкий Адольф Зельманович |

| 6 февраля 2026 года ушел из жизни Крупицкий Адольф Зельманович, более шести десятков лет проработавший в институте «Гипротранссигналсвязь».

Всю свою трудовую деятельность А.З. Крупицкий посвятил проектному делу. После окончанию обучения в Ленинградском институте инженеров железнодорожного транспорта в 1959 году начал свою профессиональную деятельность в качестве старшего электромеханика дистанции сигнализации и связи на Казахской железной дороге. В 1960 году пришел на работу в институт на должность инженера, работал руководителем группы, главным инженером проектов.

Читать далее |

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,134

Поблагодарил: 398 раз(а)

Поблагодарили 5998 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 701

Репутация: 126089

|

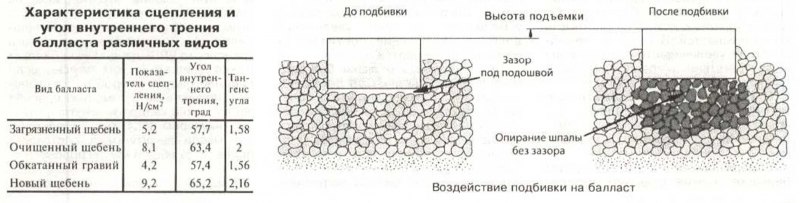

Тема: [03-2010] Щебеночный балласт на дорогах АвстрииЩебеночный балласт на дорогах Австрии Щебеночный балласт должен обладать высокой степенью прочности на сжатие и удар. На сети железных дорогах Австрии (ОВВ) прочность определяют в соответствии со стандартом ONORM В 3127. Необходимо, чтобы частицы щебня были устойчивы к дроблению и истиранию. Соответствующие параметры устанавливают методом Лос-Анджелес (коэффициент LA) стандарта EN 13450: образец щебня массой 10 кг (5 кг фракции 31,5 — 40 мм и 5 кг фракции 40 — 50 мм) вращают в барабане вместе с 12-ю стальными шарами общей массой 5210±90 г со скоростью 31 — 33 об/мин. Пп окончании испытания содержимое барабана просеивают через сито с ячейкой 1,6 мм и по массе просеявшегося материала вычисляют коэффициент LA = (10000 т)/100, где т — масса просева. Качество щебня тем выше, чем ниже коэффициент LA. Последний для гранита составляет 12 — 15, базальта 8,7 — 9,5, диабаза 9,5 — 10,5, известняка 13,7 — 23. Гранулометрический состав щебня должен соответствовать требованиям предприятия, выступающего в роли заказчика. Его устанавливают грохочением через сита с квадратными отверстиями. Размер частиц поставляемого щебня обозначают по основной доле фракций, полученной после двукратного грохочения. Так, на ОВВ щебень фракций 31,5 — 63 мм используется для главных путей (щебень I) и фракций 16 — 31,5 мм — боковых станционных (щебень II). Для щебня фракций 31,5 — 63 мм частицы размером менее 22,4 мм составляют до 3 % общей массы при взятии пробы на заводе и до 5 % массы на месте укладки, менее 0,5 мм — до 1 % общей массы при сухом грохочении. Частиц длиной более 100 мм в пробе должно быть не более 6 %. Частицы балласта должны иметь неправильную форму с острыми краями. Доля частиц с соотношением длина: толщина более 3:1 должна составлять 5 — 30 % общей массы. Проверке подлежат группы гразия грануляций от 31,5 — 50 мм до 16 — 31,5 мм. Для балластировки применяют щебень чистый, без посторонних включений (органических, мергелистых или глинистых). Доля в очищенном от загрязнений щебне фракций размером менее 0,063 мм не должна превышать 1 % общей массы. Чтобы обеспечить наивысшую степень чистоты, щебень необходимо промывать на заводе. Толщина балластного слоя зависит от расстояния между шпалами, ширины шпал и угла распределения давления. В странах Западной Европы при осевой нагрузке 220 кН, расстоянии между шпалами 60 см и ширине шпалы 26 см толщина балластного слоя составляет не менее 30 см. Для высокоскоростных участков ее увеличивают до 40 см. От ширины балластной призмы зависит сопротивление сдвигу шпал по их продольной оси: оно тем сильнее, чем больше щебня находится перед торцом шпалы. В среднем ширина плеча балластной призмы должна быть 45 см. Давление на щебень непосредственно под шпалой можно определить с помощью известного метода Циммермана. Чтобы учесть влияние нескольких осей единицы подвижного состава, например локомотива, используют коэффициент влияния Циммермана n. Для сосредоточенной нагрузки в середине шпалы коэффициент ч = 1. При этом изгиб рельса зависит от коэффициентов, учитывающих соответственно состояние верхнего строения пути sa и влияние скорости движения (р. Коэффициент sa равен 0,1 при очень хорошем состоянии верхнего строения пути, 0,2 при хорошем и 0,3 при плохом. Коэффициент Ф = 1 при скорости v < 60 км/ч. При 60 км/ч < v >= 300 км/ч (для пассажирских поездов) его определяют по выражению (р = 1 + 0,5[(v 60)/190]. При 60 км/ч < v <= 140 км/ч (для пассажирских поездов) коэффициент Ф = 1 + 0,5[(v 60)/80]. На несущую способность балластной призмы прежде всего влияет сопротивление сдвигу, которое зависит в основном от различий в форме и размере частиц, сложности формы и шероховатости поверхности, а также плотности щебня. Чем больше угол внутреннего трения, тем выше сопротивление сдвигу. Результаты испытаний, проведенных Техническим университетом Граца с загрязненным, очищенным, обработанным щебнем и обкатанным гравием, представлены в таблице. Из таблицы видно, что характеристика сдвига загрязненного щебня такая же, как у обкатанного гравия. Очищенный щебень обладает значительно большей сопротивляемостью сдвигу, которая из-за округления граней частиц несколько ниже, чем у свежего щебня.  Испытания показали, что характеристика сдвига щебня фракций 30 — 60 мм может быть улучшена, если к нему добавить щебень грануляции 15 — 30 мм (оптимально 15 %). При машинной подбивке частицы щебеночного балласта уплотняются под шпалами в горизонтальном направлении. В результате фиксируется исправленное положение пути по высоте. Смещение щебня предотвращается прежде всего силами трения. Горизонтально направленная сила при подбивке шпал вызывает взаимные смещения частиц щебня. Поскольку при каждой подбивке путь поднимается (выправка пути по высоте), под шпалами образуется пустое пространство (см. рисунок). Благодаря асинхронной подбивке с постоянным давлением шпалоподбивочных агрегатов компании «Плассер и Тойрер», движущихся по прямой линии с частотой подбивки 35 Гц, все пустоты под шпалами заполняются, и щебень под ними уплотняется. При подбивке происходит лишь перемещение частиц щебня при незначительном скалывании, степень которого зависит от качества материала, из которого он изготовлен. Исследование процесса образования мелких фракций при подбивке (без учета воздействия эксплуатационных нагрузок) не дает исчерпывающих результатов, поскольку после каждой подбивки и последующей эксплуатационной нагрузки изменяется структура балласта. При подбивке под каждой шпалой образуется 1,8 — 3,9 кг частиц мелких фракций. Балластный слой отсыпается из расчета 1050 кг щебня на одну шпалу. Под действием эксплуатационных нагрузок возникает гораздо больше сколов. Максимальная доля мелких фракций находится в зоне балластного слоя, в которой распределяется давление, передаваемое от шпалы на балласт. В результате подбивки образуется подшпальное основание заданного качества. В зоне заглубления лопаток шпалоподбоек создается самое высокое уплотнение балласта. От торцов шпалы к оси пути плотность его уменьшается. В то же время уплотнение увеличивается сверху вниз в соответствии с распределением давления от поездной нагрузки. В свежем балласте допустимые мелкие фракции составляют, как правило, 3 — 5 % общей массы. Увеличение их доли приводит к ухудшению качества балласта. Содержащиеся в старогодном балласте мелкие оракции определяют эксплуатационный показатель щебня. Их процентное содержание не должно быть больше допустимого уровня, определяемого техническими условиями поставки. В противном случае ухудшается водопроницаемость балласта, в результате чего тенденция к дальнейшему загрязнению возрастает. Мелкой считается фракция, которая проходит через квадратное отверстие сита размером 22,4 мм. Загрязнение балластного слоя вызывает неблагоприятное распределение давления на земляное полотно. Загрязнение в этом случае усиливается за счет увеличения доли мелких фракций, поступающих из земляного полотна. Необходимость очистки балластного слоя определяют по показаниям самописца измерительного поезда. Вследствие загрязнения балластного слоя возникают коротковолновые дефекты пути в профиле. Оседание нагруженной оси измеряют относительно соседних осей. Если балластный слой сильно загрязнен, то по данному параметру, а также по результатам измерения перекоса рельсов делают заключение о значительном загрязнении балласта. Измерительный поезд компании «Плассер и Тойрер», оборудованный аналитической системой ADA II, может оценивать результаты измерений в цифровом виде и указывать на необходимость проведения работ для очистки балласта. Загрязнение балластного слоя можно также диагностировать с помощью георадара. Очистку балласта следует проводить при условии, что подбивка не улучшает качества пути. В связи с этим и в соответствии с рекомендациями Института железнодорожного транспорта ERRI щебеночный балласт нужно очищать в том случае, если средний результат проб на загрязнение, полученный с помощью просева через сито с квадратными отверстиями размером 22,4 мм, показывает, что масса загрязнителя составляет более 30 % общей массы пробы. |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,482

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| =Распоряжение= N 303р от 12 февраля 2010 г. - Об образовании рабочей группы по созданию на железных дорогах Дорожных (территориальных) центров метрологии | Admin | 2010 год | 0 | 18.05.2012 17:11 |

| [02-2010] Повышение стабильности щебеночного балласта | Admin | xx1 | 0 | 14.05.2012 09:26 |

| [Статья] Электропоезда серий 4023/4024 для Федеральных железных дорог Австрии | Admin | Ж/д статьи | 0 | 15.05.2011 12:09 |

| балласт | Admin | Wiki | 0 | 11.05.2011 12:26 |

| [Новости УЗ] На железных дорогах Украины в 2010 году электрифицирован 99 км эксплуатационных участков | Admin | Новости на сети дорог | 0 | 19.01.2011 15:34 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|