|

|

|

|||||||

| Последние сообщения на форуме |

| Последние комментарии к фото |

| Новые записи в дневниках |

| Новые комментарии в дневниках |

| Новое в группах |

| Ссылки сообщества |

| Социальные группы |

| Поиск по форуму |

| Поиск по метке |

| Расширенный поиск |

| Найти все посты, за которые поблагодарили |

| К странице... |

|

#1

|

|

Тенденции развития современного вагоностроения

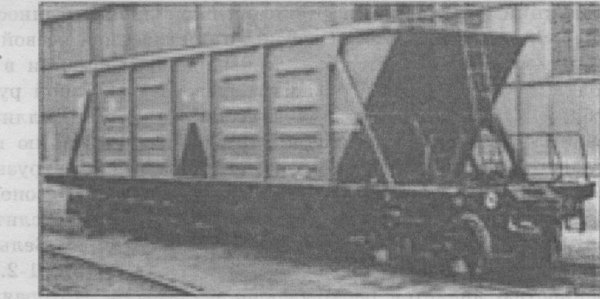

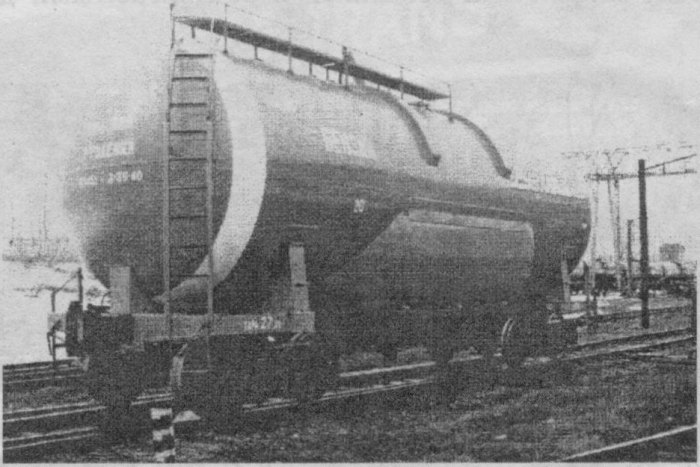

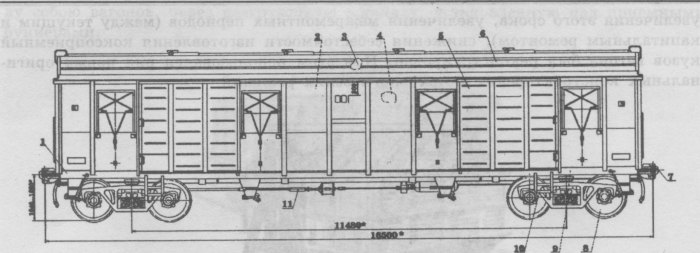

Транспорт - это та область экономики, для которой политика перспективного развития страны становится одним из решающих факторов. Увеличение роли транспортных систем в современном мире обусловлено значительным развитием интеграционных процессов, резко возросшей деловой активностью и мобильностью населения. В этой связи постоянное обновление и совершенствование транспортного комплекса, его технологическое перевооружение являются важнейшими условиями дальнейшего экономического развития любой страны. В транспортные системы, обеспечивающие потребность государства в транспортных услугах, входят не только автомобильный, водный, воздушный, железнодорожный транспорт, но также и трубопроводы, и линии электропередачи. Указанные виды транспорта при выполнении услуг, связанных с перевозкой грузов различного назначения, передачей электроэнергии, перемещением людей с одной стороны, дополняют друг друга, а с другой - конкурируют между собой. В настоящее время практически во всех странах мирового сообщества рассматриваются и осуществляются мероприятия, направленные на повышение конкурентоспособности и эффективности железных дорог. Предпочтение, отдаваемое железнодорожному транспорту, обосновывается наличием весомых преимуществ перед другими видами транспорта. Так, увеличение его провозной и пропускной способности достигается при значительно меньших затратах для страны, чем, например, автомобильного; увеличение железнодорожных грузопотоков может происходить с незначительным отрицательным воздействием на окружающую среду. Известно, что локомотивы в среднем в 3 раза меньше загрязняют воздушную среду, чем грузовые автомобили; в таком же соотношении эффективнее с точки зрения расхода энергии. Рассматривая перспективы развития железнодорожного транспорта в XXI веке, специалисты всех промышленно развитых стран пришли к единому мнению, что новое столетие будет характеризоваться внедрением в эксплуатацию экологически чистого транспорта, отличающегося высокими скоростями движения, низким уровнем шума, комфортными условиями поездки для пассажиров, надежностью и ремонтопригодностью. При этом следует отметить, что в настоящее время не существует ни мировой, ни европейской единой концепции будущего развития железных дорог. Особенность современной ситуации состоит в том, что в среде производителей подвижного состава уже сформировалось небольшое число крупных международных компаний, у которых большинство железных дорог всего мира покупает необходимые им изделия, готовые к эксплуатации и имеющие гарантию надежности на весь срок службы. Между концернами-производителями ведется жестокая конкурентная борьба за рынки сбыта продукции, что находит отражение в непрерывном повышении технического уровня подвижного состава и снижении цен на него. В последние годы ушедшего столетия у покупателей подвижного состава сложилась определенная политика в области закупок как грузовых, так и пассажирских вагонов. Если раньше делался упор на закупку грузовых вагонов универсального назначения, то сейчас предпочтение отдается специализированным вагонам с учетом возможности использования их и под другие грузы. Наглядным подтверждением сказанному может служить рассмотрение структуры парка вагонов США, в котором число специализированных вагонов составляет 62%. Процесс насыщения вагонного парка специализированным подвижным составом сохранится и в перспективе. Эта тенденция обосновывается прежде всего экономическими выгодами - такими, как увеличение количества перевозимого груза, дополнительными удобствами при выполнения погрузки и разгрузки вагонов, сохранностью перевозимых грузов и т.д. В настоящее время уже довольно четко сформировались основные рыночные требования и подходы к проектированию грузовых вагонов нового поколения, характеризующихся требуемой для освоения растущих грузопотоков провозной способностью. В качестве основных рассматриваются следующие требования: уменьшение массы тары вагонов; повышением погонных и осевых нагрузок; увеличение габарита, скорости движения и массы грузовых поездов; длительный срок службы; снижение стоимости жизненного цикла. Одним из значимых факторов, способствующих повышению экономической эффективности строительства вагонов, является уменьшение их массы. Поэтому вагоностроительные компании при проектировании вагонов нового поколения, стремясь решить эту проблему, основное внимание уделяют совершенствованию конструкции как отдельных узлов, так и вагонов в целом, использованию новых технологий и применению новых материалов. Новые типы грузовых вагонов Процесс создания современных грузовых вагонов во все большей степени учитывает экономические аспекты эксплуатации вагонов и требования нового подхода к решению повышения их экономической эффективности для железных дорог. Так, повышение допустимой массы брутто вагонов со 119 до 129 т стимулировало в США производство большегрузных вагонов, отвечающих требованиям стандарта 286к. Использование вагонов повышенной грузоподъемности выгодно железным дорогам, так как позволяет перевозить больше грузов меньшим числом вагонов. Конкурентную способность железных дорог повышают также за счет внедрения новых технологий для перевозки груза. Одну из наиболее эффективных возможностей предоставляет выбор для перевозок конкретных грузов имеющихся или вновь проектируемых вагонов с заданными характеристиками. Австрийские компании Wien/Linz Stahl и Voest Alpine Stahl разработали для компании STEEL Stahlwaggon новый крытый вагон для перевозки стального листа в рулонах. Ранее рулоны грузили в полувагоны или на вагоны-платформы и там закрепляли. Внешняя сторона рулонов при этом часто повреждалась. Наибольшую проблему представляло то, что размещение максимальной нагрузки допускалось только над тележками. Вагон, получивший название STEEL-Shimmns (рис. 1-1), обеспечивает новый качественный уровень перевозки стали.  Рис. 1-1. Вагон со скользящим покрытием для перевозки стального листа в рулонах Он имеет сдвигающуюся крышу из прочного полимерного материала, обеспечивающего надежную защиту груза от атмосферных воздействий. Рулоны помещаются на специальные опоры, смонтированные на хребтовой балке. В зависимости от массы рулоны можно укладывать по всей длине вагона. Полиуретановая облицовка опорных поверхностей подставок для рулонов исключает возможность их механических повреждений. Вагон оборудован передвижными приспособлениями для фиксации предварительно упакованного груза, Это позволило отказаться от необходимости сбора и переработки большого количества промасленной бумаги. Некоторые изготовители подвижного состава разрабатывают собственные конструктивные и технологические решения, позволяющие уменьшить массу тары вагона. Так, компания Johnstown America предложила новый способ изготовления хребтовой балки, одного из основных элементов рамы большинства вагонов современной конструкции. Обычно ее сваривают из двух горячекатаных профилей. Результатом проведенных совместно с поставщиком металла исследований стала замена сварной конструкции профилем из холоднокатаной стали с пределом текучести 492 МПа вместо 351,5 МПа. Новая рама имеет достаточную прочность, но при этом масса тары вагона для перевозки угля уменьшена на 450 кг. Johnstown America вместе с American Seel Foundries разработала облегченную тележку ASF-2001, в которой нет подпятника, а нагрузка от кузова передается на две боковые опоры. Сочетание кузова из алюминиевого сплава, облегченной балки и тележки позволило уменьшить тару вагона для перевозки угля до 17,7 т при грузоподъемности 112,5 т. ПО "Уралвагонзавод" провело исследования по приварке переднего и заднего упоров к хребтовой балке, получило здесь положительные результаты и намерено внедрить новую технологию при изготовлении вагонов нового поколения. Одним из важнейших факторов развития вагоностроения является повышение осевых нагрузок, которое не просто экономически оправданно, но дает значительный эффект. Повышение ее от 22,5 до 30,5 т снижает затраты на перевозки на 40 %. При этом играет свою роль не только конструкция вагона, но и коэффициент грузоподъемности (отношение грузоподъемности к массе тары). Чем выше этот коэффициент, тем экономически эффективнее использование вагона. В результате реализации такого подхода коэффициент грузоподъемности во многих странах повышен с 2,4 до 5,8. Тенденции развития в этом направлении прослеживаются все яснее. Это подтверждается увеличением в течение последних лет объемом заказов на специализированные вагоны большой грузоподъемности и вместимости. В настоящее время осевая нагрузка четырех- и двухосных вагонов на железных дорогах Европы и стран СНГ составляет не более 22,5 т, в то время как на железных дорогах Северной Америки, Австралии и Южной Африки широко эксплуатируются грузовые вагоны с осевыми нагрузками 30...40 т. Следует отметить, что и в Европе имеется несколько изолированных железнодорожных систем, обслуживающих конкретные виды наиболее массовых перевозок грузов - угля, железной руды, зерна, продукции нефтяной и нефтехимической промышленности, автомобилей и контейнеров, где используются вагоны с повышенной осевой нагрузкой. Так, например, для усиления позиций железных дорог Германии в конкурентной борьбе с водным транспортом в области перевозок железной руды из Роттердама и Дуйсбурга на Саарские металлургические заводы в Диллингене, Ной-кирхине корпорация Adtranz поставила в 1999 году в Германию шестиосные вагоны серии Faals 152,2 грузоподъемностью 115 т с осевой нагрузкой 25 т. В Швеции построен и прошел испытания новый крытый вагон грузоподъемностью 93 т при осевой нагрузке 30 т для перевозки стали в рулонах и слитках. Компания B-Cargo (грузовые перевозки) Железных дорог Бельгии начала эксплуатировать новые крытые грузовые вагоны типа Tain (рис 1-2.) Их конструктивной особенностью является раскрывающаяся крыша, которая состоит из двух половин полуцилиндрической формы. Это обеспечивает удобство погрузки сыпучих грузов и их защиту от атмосферных осадков. Разгрузка производится через четыре нижних люка с откидными крышками. Привод открывания/закрывания крыши и крышек люков - гидравлический. Вагоны предназначены для перевозки цинковой руды из порта Антверпен на металлургические заводы компаний Union Miniere в Бадене (Бельгия) и Budelgo в Баделе (Нидерланды). Масса тары вагона Tain равна 28,5 т, максимальная грузоподъемность 71,5 т, полезный объем 62,5 м3, допустимая осевая нагрузка составляет 25 т, конструкционная скорость 100 км/ч. При решении вопроса об увеличении осевых нагрузок швейцарская компания Koskums пошла по пути модернизации тележки стандартного для Европы типа Y25. Созданная компанией тележка Y25 TVV, рассчитанная на осевую нагрузку 25 т, успешно прошла испытания и опытную эксплуатацию в вагонах для перевозки руды и металла, что позволило Государственным железным дорогам Швеции принять эти тележки в качестве стандартных для всех новых грузовых вагонов. В Украине построены и эксплуатируются на железных дорогах вагоны-хоп-перы (рис 1-3) для перевозки угля с осевой нагрузкой повышенной до 35 т. Они используются для перевозки сырья и продукции между промышленными предприятиями и по внутризаводским территориям. В них транспортируются грузы, имеющие температуру до +800°С - чушковый чугун, слитки, слябы, а также сыпучие металлургические грузы, тяжеловесная обрезь, медная руда, рулонная сталь и др. Конструкционная скорость на промышленных путях - 80 км/ч.  Рис. 1-3. Вагон-хоппер для угля грузоподъёмностью 90 т (Модель 22-4003) В США в рамках реализуемой Ассоциацией американских железных дорог с участием Центра транспортных технологий были проведены исследования, посвященные обоснованию целесообразности повышения осевых нагрузок на внедряемых в эксплуатацию грузовых вагонах новых конструкций для углевозных линий. Выполненный указанными организациями экономический анализ показал, что внедрение полувагонов увеличенной высоты и ширины с осевой нагрузкой 35,4 т и грузоподъемностью 106,5 т позволяет сократить прямые затраты на 4% и увеличить провозную способность поездов на 22%. Характеристика грузовых вагонов стран СНГ В транспортной системе стран - членов СНГ железнодорожный транспорт занимает ведущее место. На его долю приходятся основные объемы перевозок массовых грузов (80...85%) и значительная часть пассажирских (60%). Кроме того, железнодорожный транспорт в сравнении с другими видами имеет наилучшие показатели по потреблению энергоресурсов на единицу перевозочной работы и по воздействию на окружающую среду. В связи с наметившимся в последние годы значительным приростом объемов перевозок в России намечено создать парк грузовых вагонов нового поколения, который будет значительно отличаться от эксплуатируемого. Расширяется типаж специализированных вагонов, в частности, цистерн для перевозки нефтепродуктов. Следует отметить, что в России в этом направлении уже сделаны первые шаги. Так, на заводе "Рузхиммаш" создана новая конструкция вагона-цистерны с переменным сечением котла (модель 15-1290) для перевозки бензина и светлых нефтепродуктов (рис 1-4). С целью повышения пропускной способности железных дорог в России принята комплексная программа их реструктуризации. Причем грузовые вагоны основных типов в ближайшей перспективе предполагается строить в габаритах 1-ВМ и 1-Т, а в более отдаленной - в габаритах Тпр и Тц. Предусмотрен переход в ближайшие годы к производству вагонов грузоподъемностью 75 т, рассчитанных на более высокие статические нагрузки. Новые вагоны, оснащенные тележками, выдерживающими нагрузку от колесных пар на рельсы до 25 т, будут иметь конструктивную скорость 120...140 км/ч. Средняя масса поезда будет увеличена на 1000...1200 т. Для этого в перспективе намечено ввести в обращение поезда весом 10... 18 тыс. т (необходимо отметить, что в настоящее время средняя масса брутто грузового поезда, эксплуатируемого в России, составляет 3,5 тыс. т, а в США-4,8 тыс. т). Разработаны графики ускоренного движения контейнерных поездов, введен упрощенный порядок декларирования перевозимых грузов и т.д.  Рис. 1-4. Вагон-цистерна для перевозки бензина модель 15-1290 После распада Союза и получения независимости в Украине резко сократились перевозки грузов и, естественно, упала потребность в грузовых вагонах. Укрзализныця значительно сократила объемы их закупок. Так, если в течение 1999 г. было приобретено 772 вагона, то в 2000 - лишь 616. Возможность поставки вагонов на рынок России также сведена"до"Минимума. Российскими заводами было освоен и налажен выпуск практически всех типов вагонов, ранее изготавливавшихся в Украине: Брянский машиностроительный завод изготовляет цементовозы и зерновозы, Уралвагонзавод — цистерны, Волгоцеммаш -платформы и т.д. Из-за вынужденного уменьшения объемов производства вагоностроители Украины начали осваивать новые виды продукции, совершенно не свойственные их профилю. Бывшие основные мощности используются лишь частично, и, в связи с тем, что не приводится обновление основных фондов, они также приходят в упадок. Несмотря на значительный спад промышленного производства и довольно низкий уровень жизни, Украина является страной, в которой железнодорожные перевозки являются одним из основных видов предоставляемых транспортном услуг. В настоящее время железные дороги Украины осуществляют около 90% грузовых перевозок и 60% - пассажирских. Находясь в тяжелейших экономических условиях, вагоностроители страны, при определенной помощи Укрзализныци, пытаются противостоять как Западу, так и Востоку в бескомпромиссной конкурентной борьбе за рынки сбыта продукции. На заводах создаются новейшие конструкций грузовых вагонов, не только соответствующих мировому уровню их строительства, но и в некоторых случаях значительно опережающих его. В течение 1997-2000 г. г. на вагоностроительных заводах Украины разработано и освоено серийное производство новых специализированных грузовых вагонов ряда моделей. Например, на ОАО "Крюковский вагоностроительный завод" в 1997 г. освоено производство вагонов-цистерн, а в 2000 г. по заказу России создан узкоспециализированный вагон (модель 17-795) нового поколения для перевозки в восточном направлении глинозема насыпью с гравитационной погрузкой через верхние люки и последующей разгрузкой через нижние люки на специальных разгрузочных устройствах, а в западном направлении - пакетированных Т-образных слитков алюминия или других грузов, требующих защиты от атмосферных осадков. Конструкция вагона (рис. 1-5), не имеющая аналогов, представляет собой комбинацию крытого трехбункерного хоппера с двумя симметрично расположенными по краям вагона (в зоне ходовых частей) закрытыми секциями с раздвигаемыми двусторонними боковыми дверями. Такое конструктивное решение обеспечило возможность перевозки совершенно разнородных грузов, практически исключив порожний пробег вагона. Техническая характеристика вагона модели 19-795 Грузоподъемность при перевозке глинозема, алюминия (пакетированных чушек и Т-образных слитков), т 65±1% Ширина колеи, мм 1520 Масса вагона (тара), т 29±3% Объем кузова (вместимость), м3 для глинозема 74 для алюминия 70 Максимальная расчетная статическая нагрузка от колесной пары на рельсы, кН, не более 230,3 Конструкционная скорость, км/ч 120 Габарит (по ГОСТ 9238-83) 1-ВМ Длина вагона по осям сцепления автосцепок, мм 16620 Грузоподъемность американского вагона типа СОУ для перевозки Т-образных слитков, т 58 т Завод ОАО АЗОВ, учитывая запросы потребителей, построил новый крытый специализированный вагон модели 11-9553 АВП для перевозки по железным дорогам колеи 1520 мм легковесных упакованных грузов, требующих защиты от атмосферных осадков (рис 1-6). На этом заводе наряду с выпуском вагонов-цистерн освоено производство контейнеров-цистерн типоразмера 1СС вместительностью 21...25 тыс. л (рис 1-7) для хранения или перевозки автомобильным, железнодорожным и водным транспортом жидких и застывающих грузов классов опасности 3-9 по классификации ООН, сжиженных под давлением газов и других жидких грузов, включая пищевые. Завод "Днепровагонмаш", являющийся одним из ведущих предприятий Украины и СНГ в области проектирования и изготовления грузовых вагонов для различных отраслей промышленности и магистральных железных дорог, начал выпускать новый полувагон грузоподъемностью 71 т. Новая модель имеет ряд конструктивных особенностей. В частности, благодаря применению специальных замкнутых профилей для верхней обвязки и усиления торцевых стен, увеличенной толщине обшивки значительно повышена жесткость и прочность кузова. К оригинальным работам, выполненным на заводе и не имеющих аналогов в отечественном и зарубежном вагоностроении, следует отнести создание специализированного вагона модели 10-4022 с поднимающимся кузовом (рис 1-8) для перевозки апатитового концентрата из обогатительных фабрик в места массового его потребления. Пункты назначения должны быть оборудованы специальными разгрузочными эстакадами и бункерами большой вместимости, обеспечивающими возможность массового приема поступающих порошкообразных или гранулированных сыпучих грузов. Вагон представляет собой цельнометаллическую сварную конструкцию, состоящую из нижней рамы и смонтированного на ней вертикально перемещающегося кузова, оснащенного специальными бегунками.  Рис. 1-7. Контейнер-цистерна Загрузка вагона производится механизированным способом с помощью желобов или ленточных транспортеров через четыре овальных загрузочных люка, расположенных вдоль продольной оси крыши вагона. Крышки загрузочных люков в закрытом положении автоматически фиксируются специальными устройствами. Разгрузка осуществляется автоматически за счет использования усилия тяги локомотива при прохождении состава, состоящего из 8-10 сцепленных между собою вагонов, через разгрузочную эстакаду, установленную над приемными бункерами. При перемещении вагона через разгрузочную эстакаду бегунки кузова взаимодействуют с наклонными участками направляющих эстакады, в результате чего кузов поднимается на высоту 650 мм над нижней рамой. При этом крышки разгрузочных люков наклоняются и образуют двухскатное днище кузова, а через образовавшийся проем груз ссыпается в бункеры, расположенные по обе стороны от железнодорожного пути. Вагон полностью разгружается в течение не более 3 мин. Для защиты ходовых частей от засыпания их грузом крышки разгрузочных люков снабжены навесными щитками, которые при подъеме кузова (в ходе выгрузки) образуют продолжение двухскатного днища. Вагон оборудован тележками модели 18-100, сцепными устройствами с автосцепкой СА-3 и типовыми автоматическим и стояночным тормозами. Техническая характеристика вагона модели 10-4022 Грузоподъемность, т 66,5 Длина вагона по осям сцепления автосцепок, мм 11720 База вагона, мм 7500 Масса тары, т 26,5+3% Объём, м3 55 Максимальная статическая нагрузка от колесной пары, кН 228 Время разгрузки вагона, с 180 Вид разгрузки двусторонняя Конструкционная скорость, км/ч 33,3 Скорость при разгрузке на эстакаде, м/с 1,39 Габарит по ГОСТ 9238-83 с установленными бегунками Т Количество разгрузочных люков, шт. 4 Особо следует отметить выполненную заводом модернизацию вагона для раскаленного кокса (модель 26-499) Вагон (рис 1-9) предназначен для беспылевого приема раскаленного кокса, выдаваемого из камер коксования, и последующего бездымного его транспортирования от коксовой батареи к камерам сухого тушения II типа. Он состоит из экипажной части и съемного грузонесущего кузова, представляющего собой емкость для раскаленного кокса. Основными частями емкости являются коксоприемный лоток, стенки наклонной надстройки, вертикальные стенки основной части, бункеры и донные затворы. Указанные части кузова футерованы панелями из жаростойкой стали. Срок службы кузова составлял около 3 лет. В целях увеличения этого срока, увеличения межремонтных периодов (между текущим и капитальным ремонтом), снижения себестоимости изготовления коксоприемный кузов вагона был реконструирован. При этом использовался ряд новых оригинальных конструкторских и технологических решений.  Рис. 1 -9. Вагон модели 26-499 для раскаленного кокса Реконструкция металлоконструкции кузова и его отдельных частей выполнена таким образом, что частые температурные воздействия уже не оказывают существенного отрицательного воздействия на долговечность конструкции. Это стало возможным благодаря использованию специальной изолированной от металлоконструкции футеровки, уплотнения донных затворов по линии разъема и в местах их примыкания к кузову. Указанные изменения позволили максимально ограничить доступ воздуха в емкость и тем самым воспрепятствовать интенсивному горению раскаленного кокса в кузове, что, в свою очередь, позволило не только увеличить общий срок его службы от 3 до 6 лет, но и уменьшить на 10% угар кокса при его транспортировке. В связи с созданием Евразийских транспортных коридоров и, естественно, с ожидаемым увеличением объема транзита разнообразных грузов через территорию Украины концерн "Азов" изготовил опытный образец вагона-цистерны типа "Восток-Запад" для перевозки бензина, а АО "Стахановский вагоностроительный завод" изготовил четырехосный универсальный крытый вагон (модель 11-950) в габарите 03-ВМ типа "Восток-Запад". Крытый вагон (рис. 1-10) предназначен для перевозки штучных, тарно-штучных, пакетированных и других, в том числе сыпучих и зерновых, грузов, требующих защиты от атмосферных осадков. Конструкция вагона позволяет выполнять перевозку грузов в международном сообщении из Украины в страны Западной Европы и обратно или транзитом через территорию Украины в составе поездов, следующих по сети железных дорог с шириной колеи 1520 мм и 1435 мм с перестановкой с одной колеи на другую. Вагон и все его оборудование изготовлены для работы в условиях умеренного климата с рабочими значениями температур наружного воздуха при эксплуатации от +40 до -45°. Основные размеры и технические характеристики вагона соответствуют требованиям Памятки МСЖД 571-2 OR к унифицированным тележечным крытым вагонам (тип Gas/Gass).  Рис. 1-10. Первый украинский вагон "Восток-Запад" (модель 11-950) 1 - рама; 2 - кузов; 3 - обшивка крыши; 4 - обшивка боковой стены; 5 - двери; 6 - крыша; 7 автосцепное- устройство; 8 - тележка модели 18-100; 9 - настил пола; 10 - подножка; 11- тормоз автоматический стояночный. Вышеприведенные данные позволяют сделать вывод, что технический уровень грузовых вагонов, которые строятся в настоящее время на заводах Украины, не уступает лучшим мировым образцам. Однако недостаток средств на их приобретение не позволяет Укрзализныце провести необходимое обновление грузового парка вагонов. |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Государственный научно-исследовательский институт вагоностроения | Admin | Wiki | 0 | 01.03.2012 15:29 |

| Обобщение тенденций развития устройств ЭЦ и опыта тиражирования компьютерных систем оперативного управления движением поездов на станциях | Admin | Статьи по СЦБ | 1 | 20.09.2011 00:03 |

| Требования к АРМам и тенденции их развития в составе систем управления технологическими процессами | Admin | Статьи по СЦБ | 0 | 16.09.2011 16:18 |

| Краткий обзор и развитие вагоностроения в СССР | Admin | Экскурс в историю железных дорог | 0 | 28.12.2010 12:29 |

| Развитие экспериментально-исследовательской базы вагоностроения | Admin | Вагонное хозяйство | 0 | 09.12.2010 16:40 |

| Возможно вас заинтересует информация по следующим меткам (темам): |

|

,

,

,

|

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|