|

|

| Ушел из жизни Крупицкий Адольф Зельманович |

| 6 февраля 2026 года ушел из жизни Крупицкий Адольф Зельманович, более шести десятков лет проработавший в институте «Гипротранссигналсвязь».

Всю свою трудовую деятельность А.З. Крупицкий посвятил проектному делу. После окончанию обучения в Ленинградском институте инженеров железнодорожного транспорта в 1959 году начал свою профессиональную деятельность в качестве старшего электромеханика дистанции сигнализации и связи на Казахской железной дороге. В 1960 году пришел на работу в институт на должность инженера, работал руководителем группы, главным инженером проектов.

Читать далее |

|

|||||||

| Студенту-вагоннику Этот раздел предназначен только для публикования готовых работ по направлению Вагоны и вагонное хозяйство. Темы с вопросами открывайте в разделе "Курсовое и дипломное проектирование" |

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,137

Поблагодарил: 398 раз(а)

Поблагодарили 5999 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 703

Репутация: 126089

|

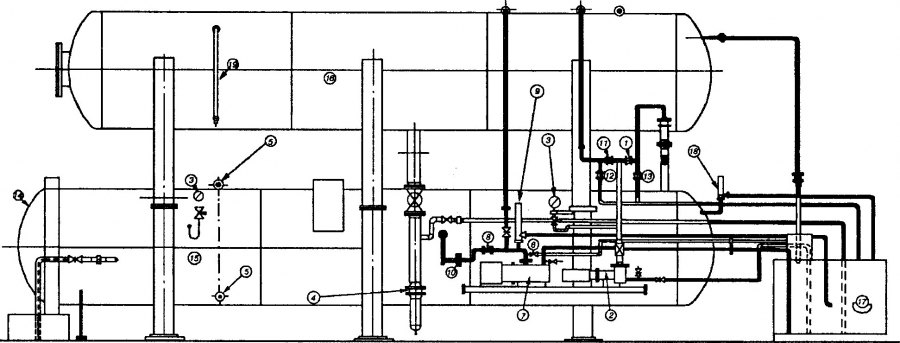

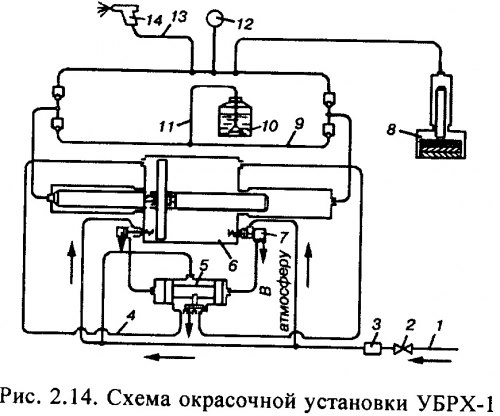

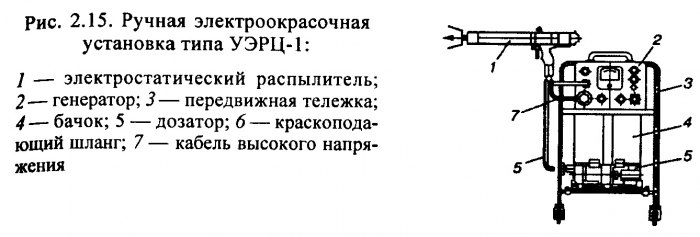

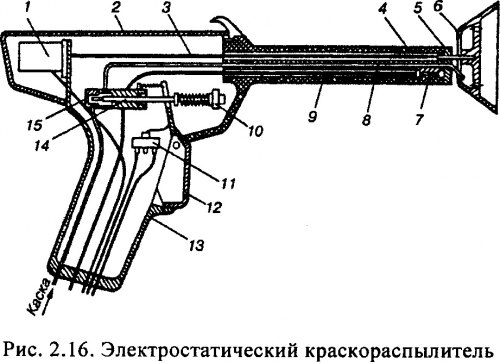

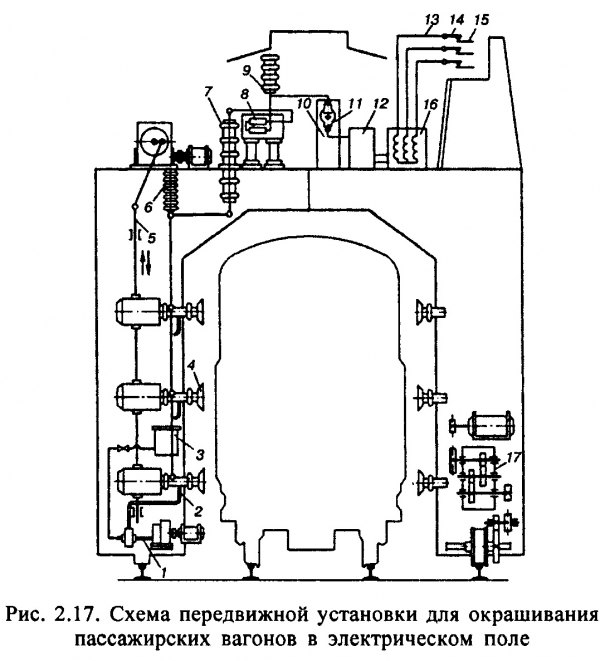

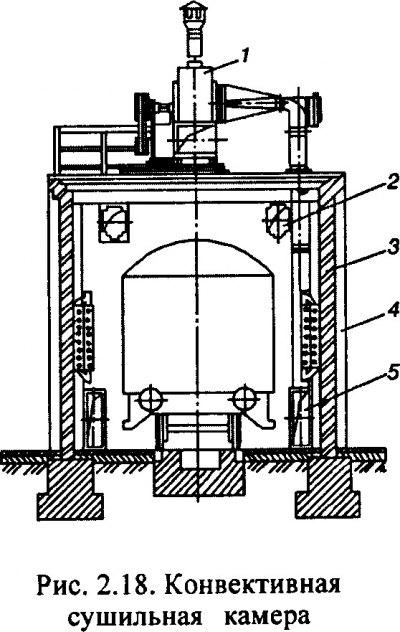

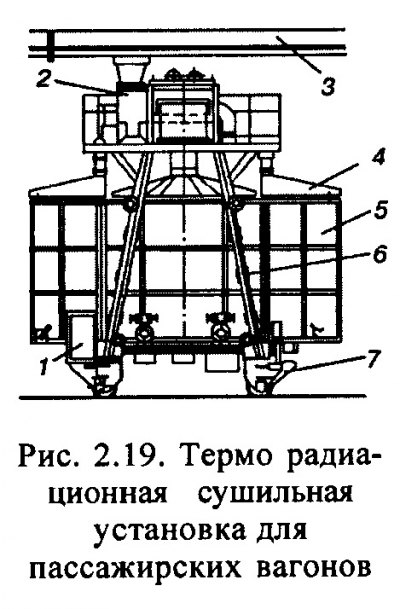

Тема: Защитные покрытия вагонов и их деталейЗащитные покрытия вагонов и их деталей Защитными покрытиями называют тонкие слои неметаллических веществ или некоррозируемых металлов, искусственно создаваемые на поверхности металлических и деревянных предметов, предохраняющие их от коррозии и гниения путем изоляции поверхности от окружающей среды. Обычно защитные покрытия выполняют и декоративные функции. Неметаллические покрытия бывают органическими и неорганическими. К органическим относятся лаки и краски, а также резина и пластические массы. Неорганические покрытия представляют собой полученные на поверхности металлов неорганические соединения (фосфаты, окислы) или покрытия на основе силикатных эмалей. Коррозия металлов — это процесс разрушения (разъедания) металла вследствие его химического или электрохимического взаимодействия с окружающей средой. Химическая коррозия возникает под действием кислорода, хлора, сернистых газов обычно при повышенной температуре (газовая коррозия), а также органических жидкостей, не проводящих электрический ток, таких как нефтяные масла, бензин (жидкостная коррозия). Электрохимическая коррозия происходит под действием электролитов. Наиболее распространенным ее видом является атмосферная коррозия. Влага, находящаяся в воздухе, всегда присутствует на поверхности изделия и, растворяя в себе сероводород, углекислый газ из воздуха, становится естественным электролитом, который, взаимодействуя с поверхностными слоями металла, вызывает их разрушение. Почвенная коррозия воздействует на предметы, находящиеся во влажной земле. Если эти предметы попадают под действие блуждающих токов, возникает электрическая коррозия. Контактная коррозия появляется в конструкциях из несовместимых металлов, например, при соединении алюминия со сталью или бронзой. Коррозия при трении под напряжением (фреттинг-процесс) возникает в заклепочных соединениях, на деталях роликовых подшипников. Для борьбы с коррозией используют легирование металлов, устраняют или снижают контактную коррозию за счет применения в конструкциях совместимых металлов и др. Изделия из дерева подвергаются гниению, т.е. разрушению (разложению) спорами разных грибков и насекомыми. Для увеличения их сопротивляемости загниванию применяют консервацию. Она заключается в пропитке древесины специальными веществами — антисептиками, в качестве которых применяют креозотовое масло, нефте-нат меди, фтористый натрий, хлористый цинк, а также комбинированные антисептические препараты. Для придания антигорючих свойств готовым деревянным деталям вагонов применяют глубокую пропитку их водными растворами солей антипиренов. Для этой цели применяют установку немецкой фирмы «Шольц». Подготовленные к пропитке детали и заготовки из древесины должны соответствовать по качеству требованиям ГОСТ 3191-93; влажность древесины не превышать 15+2%; детали одновременно пропитываемые в котле должны быть из одной породы древесины и одной толщины (разнотолщинность не более 5 мм); породы дерева, имеющие светлую окраску, во избежание потемнения пропитываются отдельно, например, от древесины бука и ясеня; при загрузке деталей длиною 2,5 м и шириною более 80 мм применяют тонные прокладки; детали крепятся специальными ремнями к тележке для предохранения от всплытия, при укладке коротких деталей от 0,5 до 1,5 м на тележке крепится дополнительно изготовленный контейнер; для построения количества потребления солей антипирена производится взвешивание 10+15 контрольных деталей из пропитываемой партии размером 30x30x150 мм до и после пропитки (по этим же деталям определяется влажность всей партии до пропитки, а после пропитки из них вырезаются образцы для контрольных испытаний на горючесть, которые обязательно маркируют). Приготовление солевого раствора осуществляется в растворитель-ном баке установки, оборудованном мешалкой для достижения полного растворения загруженного количества соли. Расчет необходимого количества солей определяется в зависимости от уровня заполнения бака. Соотношение качества компонентов антипирена требованиям стандарта проверяется химической лабораторией. Установка для глубокой пропитки состоит из следующих основных частей: котла для пропитки 1, в который вкатывается тележка с уложенными в ней деревянными деталями, запасного резервуара для откачки раствора после пропитки 2, растворительного бака для приготовления растворов солей 3, циркуляционного бака 4, нагнетательного насоса 5 и вакуумного насоса 6 (рис. 2.13). Перемешивание компонентов в растворительном баке 3 производится с помощью мешалки для жидкости 7. Количество поглощаемого древесиной рабочего раствора контролируется по счетчику 8. Разряжение и давление в пропиточном котле создается соответственно насосами 5 и 6. Концентрация раствора солей — 10%. Для ускорения процесса растворения солей антипирена температура воды, поступающей в растворительный бак, должна быть подогрета до 30-40°С. Готовность рабочего раствора антипирена определяется перед каждой пропиткой путем контроля плотности ариометром. При подготовке к работе установки устанавливают режим «предварительный вакуум». Заполняют котел для пропитки деревянными деталями, собранными в штабель. Устанавливают всю запорную арматуру в положение «закрыто», а запорный клапан в положение «открыто». Включают вакуумный насос. Контролируют величину рабочего вакуума в котле для пропитки (поз. 15) по манометру-вакуумометру (поз. 3). Величина рабочего разрежения должна быть 0,06-0,8 кг/см. При достижении указанного вакуума насос отключают и выдерживают детали из древесины легкопропитываемых пород (береза, сосна, ель, ольха, бук серый) в течение 30 минут, а труднопропитываемых пород (дуб, лиственница, ядровая часть сосны, ясень) в течение 60 минут, затем котел для пропитки заливают при работающем вакуумном насосе. Выключают вакуумный насос. Записывают показания высоты столба раствора в растворительном баке. Устанавливают рабочее давление в котле в зависимости от породы загружаемых деталей: для легкопропитываемых — 0,5+0,7 МПа; для труднопропитываемых — 0,8+1 МПа. Давление 1,4 МПа поддерживается автоматически с помощью предохранительного клапана, меньшее давление устанавливают регулировкой перепускного вентиля. Выдерживают под давлением детали, находящиеся в котле для пропитки в зависимости от породы древесины: для легкопропитываемых — 8+12 часов; для труднопропитываемых — 24 часа. Окончанием процесса пропитки можно считать момент, когда в течение 10 минут поглощается менее 5 литров раствора на 1 м3 древесины, помещенный в котел для пропитки или когда показания счетчика-водомера совпадут с расчетной величиной. При опорожнении котла открывают вакуумный клапан запасного резервуара, включают вакуумный насос переключателем. Происходит откачка запасного резервуара. Эту операцию проводят уже во время нагнетательного процесса, затем открывают запорный клапан, вскоре после этого открывают запорный клапан (поз. 13). Пропиточная жидкость всасывается в запасной резервуар. После опорожнения котла еще раз проводится процесс создания вакуума для отсасывания оставшейся на древесине жидкости. Древесина становится «поверхностно сухой». Преимущество при этом состоит в том, что древесина не является совершенно мокрой, когда она поступает из котла. Открывают запорный клапан t (поз. 1).  Рис. 2.13. Вакуумно-нагнетательная установка фирмы «Шольц» Включают вакуумный насос. Происходит откачка из котла в течение примерно 30 минут. Удаляют оставшийся раствор. Производят естественную сушку деталей: при г° 20-25°С: для мягких пород древесины — 24 часа, для твердых пород древесины — 48 часов. Влажность высушенных деталей должна быть 8—12%. В качестве комбинированного огнеупорно-антисептического соединения употребляют хлормагниевую соль — бишофит. Долговечность покрытия, его способность выполнять защитные функции в условиях эксплуатации зависят от качества очистки поверхности перед нанесением покрытия, материала покрываемой поверхности, вида и состава покрытия, способа нанесения покрытия. Одним из радикальных методов защиты от коррозии является нанесение на стальные и другие изделия более коррозионно-стойких поверхностных металлических покрытий. Имеются следующие способы нанесения металлических покрытий: горячий, электролитический, химический, диффузионный, плакирование,, металлизация напылением. Горячий способ заключается в нанесении покрытия погружением в расплавленный металл: цинк, свинец, олово, алюминий. Изделие обезжиривают, производят химическое или электрохимическое травление и промывают водой; затем подвергают флюсованию для окончательной очистки от загрязнений поверхности металла, предохранения ее от окисления и улучшения смачивания изделия расплавом, после чего изделие погружают в расплав. При цинковании применяется флюс из смеси хлористого аммония, окиси цинка и хлористого цинка; при лужении — раствор хлористого цинка в соляной кислоте; при свинцевании флюсом служит хлористый цинк, а в расплав вводится олово, вступающее во взаимодействие с железом и обеспечивающее сцепление его со свинцом; при покрытии алюминия флюсом служит смесь хлористого аммония и буры или раствор борной кислоты. Оцинкованное железо широко используется в изотермических вагонах для внутренних стен, потолочных балок и т.д. Лужению подвергаются кипятильники, котлы для варки пищи в вагонах-ресто-ранах, свинцовые покрытия необходимы в аккумуляторах, а алюминиевые в подогревателях и конденсаторах. Плакирование заключается в механическом покрытии одного металла другим и получении таким образом, например, двухслойной стали, где плакирующий слой является более коррозионно-стойким. Двухслойные стали получают прокатом стальной заготовки с листом плакирующего металла. Из двухслойных сталей изготавливают котлы цистерн для перевозки кислот. В качестве плакирующих металлов применяются нержавеющие стали, алюминий, никель, медь, латунь. Диффузионные (термодиффузионные) покрытия применяются для повышения коррозионной стойкости деталей в узлах трения, для защиты от газовой коррозии и в ряде других случаев. Диффузионное покрытие осуществляется погружением нагретых деталей в порошкообразный сплав, атомы которого в результате диффузии проникают в основной металл, образуя на его поверхности защитный слой. Для диффузионных покрытий применяют кремний, хром, алюминий, сплавы хрома с кремнием или с алюминием. Электролитический (гальванический) способ нанесения покрытий является наиболее экономичным из всех других описанных способов. Гальваническим способом могут быть нанесены: цинк, кадмий, олово, свинец, медь, хром, серебро и разные сплавы. Обычно применяются одно-, двух- и трехслойные покрытия. В качестве противокоррозионных гальванических покрытий для стали рекомендуются следующие покрытия и их толщины (в мкм): трехслойные покрытия (защитно-декоративные): а) медь — 36; никель — 15; хром — 0,5; б) медь — 6; никель — 9; хром — 3; двухслойные покрытия (защитно-декоративные): медь — 36; олово и никель — 15; однослойные покрытия: а) цинковое — 12 или 18; б) хромовое 36. Гальванические покрытия отличаются высокой чистотой, прочным сцеплением с основным металлом, большей химической стойкостью, чем другие покрытия, и, поэтому, большим сроком службы защитного противокоррозионного покрытия. Химический метод получения металлических покрытий заключается в восстановлении находящихся в растворе ионов до металла специальными восстановителями (гипосульфитом, формальдегидом и др.). Кроме металлических покрытий в качестве защитных наносятся различные офисные пленки методом «оксидирования» (некоторые из этих процессов имеют специальные названия). Этим методом можно наносить железо и его сплавы (оксидирование, фосфатирование, сульфидирование), цинк, алюминий, медь и ее сплавы, черный никель и др. В последние годы широко применяются противокоррозионные покрытия пластическими массами. Пластическими массами называются высокомолекулярные вещества — полимеры в чистом виде или в композиции с наполнителями и другими веществами, обладающие на определенной стадии пластическими свойствами. Пластмассы могут применяться в виде конструктивных деталей и изделий взамен координирующих, листовых пленочных материалов для обклейки (футеровки) металлических поверхностей, уплотняющих вязких масс (герметиков) или напыленных (газопламенным или вихревым способом) пластических материалов на их поверхность. В настоящее время при ремонте пассажирских вагонов широко применяют металлические детали с полимерными покрытиями взамен окрашенных, никелированных и хромированных. Полимерами покрывают ручки дверей, личинки замков, оконные решетки, кронштейны полок, поручни, вешалки. Исходными материалами для таких покрытий служат термопластичные полимеры и синтетические низкомолекулярные смолы в порошкообразном состоянии. Ингибиторы коррозии. В ряде случаев атмосферной и жидкостной коррозии, особенно при воздействии на металл агрессивных жидкостей, защита от коррозии может быть осуществлена применением ингибиторов — замедлителей коррозии. Ингибиторы представляют собой химические соединения или их смеси как неорганического, так и органического типа, вводимые в агрессивную среду. Из неорганических ингибиторов применяются гидроокиси щелочных и щелочно-земельных металлов, соли фосфорной, хромовой, азотистой и азотной кислот, силикаты, карбонат натрия, сильные окислители типа сульфита натрия, гидразина и другие, а из органических — амины и их соли, альдегиды, меркаптаны, гетероциклические соединения, соли высокомолекулярных алифатических или ароматических карбонильных кислот, мочевина, тиомоче-вина и др. Метод защиты с помощью ингибиторов экономически эффективен в замкнутых системах с ограниченным объемом, таких как цистерны, отопительная система пассажирских вагонов, охлаждающая система дизелей секций с машинным охлаждением, ванны для травления, где можно избежать непроизводительного расхода присадки. Для достижения необходимого эффекта противокоррозионной защиты обычно достаточно небольшого количества ингибитора—от нескольких граммов до нескольких килограммов на 1 м3 жидкой среды. Принцип действия ингибиторов состоит в способности образовывать на поверхности металла защитные пленки или другие соединения, не растворимые в данной агрессивной среде. Эти соединения могут возникать на анодных участках корродированного металла, затрудняя переход металла в раствор (анодные ингибиторы), на катодных участках, затрудняя разряд ионов водорода или ионизацию кислорода (катодные ингибиторы), или полностью изолировать поверхность металла (экранирующие ингибиторы). В зависимости от агрессивной среды и областей применения ингибиторы подразделяются на следующие группы: для нейтральных и слабощелочных сред; атмосферной коррозии; кислотной коррозии; для сильнощелочных сред; для неводных сред. Ингибиторы для нейтральных и слабощелочных сред обладают окислительными свойствами; к ним относятся из неорганических ингибиторов: хроматы натрия Na2Cr04, калия К2Сг04 и цинка ZnCr04, а также бихроматы натрия Na2Cr,04H калия К2Сг204. Хроматы образуют на поверхности металла в нейтральной и слабощелочной среде защитную пленку; нитриты (NaN02, KN02) и нитраты (NaN03 KN03). Они обладают окислительными свойствами и образуют на поверхности железа нерастворимые окисные соединения; гидроокиси щелочных металлов (NaOH, КОН), действие которых заключается в нейтрализации ионов водорода и образовании защитной пленки на металле; фосфаты [Na3P04-12H20; Na2HP04-12H0; (NaP03) J — более эффективны, чем щелочи. Наиболее распространенными органическими ингибиторами являются: бензоат натрия и бензоатный буфер (смесь бензоата натрия с бензойной кислотой), защитное действие которых сводится к образованию нерастворимого бензоата железа; моноэтаноламин (NHjC^OH) и другие амины, а также ингибитор ПБ8/2. В ряде случаев вместо индивидуальных ингибиторов более эффективны смеси, например, смесь нитрита натрия с бихроматом калия, смесь фосфатов с хроматами и т.д. В отопительной системе цельнометаллических пассажирских вагонов эффективна смесь бихромата (1 г/л) с нитритом натрия (2 г/л). В системе холодного водоснабжения (водопроводы) пригодна кальцинированная сода (20-30 мг/л). Некоторые ингибиторы вводятся непосредственно в краски: нитрит натрия — в водоэмульсионные, хромовокислый гуанидин — в масляные, хроматы — в грунтовки и т.д. Ингибиторы атмосферной коррозии. Они применяются в основном как добавки для усиления действия защитной пленки краски, смазки и т.д. Наиболее эффективны хроматы, смесь хроматов с нитритом натрия и др. Для консервации внутреннего оборудования вагонов на зимний период пригодны летучие ингибиторы, в частности, циклогексила-минкарбонат, недостатком которого является его ядовитость. На складах хранения упакованных деталей для консервации применяются дешевые ингибиторы: смесь уротропина и нитрита натрия (1:1) в виде 30-50% растворов или порошка; смесь фосфата диаммония (50%), нитрита натрия (45%) и кальцинированной соды (5%) в виде 15% раствора или порошка; смесь нитрита натрия и карбоната аммония (1:1), а также бензоат натрия или мочевины и нитрита натрия (1:3). Ингибиторы кислотной коррозии. На железнодорожном транспорте эксплуатируются стальные цистерны для перевозки ингибированной соляной кислоты. Ингибитором в данном случае являются присадки ПБ-5 и другие на основе уротропина. Наиболее эффективными ингибиторами в соляной кислоте являются разработанные в последнее время присадки БА-12 и БА-6 на основе бензиламина. Ингибиторы для не водных средств (смазок, минеральных масел, топлива и т.д.) применяются в виде присадок на основе бензоата натрия, бензоата аммония, бензоатного буфера, моноэтаноламина, дициклогексиламина, а также многофункциональных присадок типа ВНИИ НП-111, «Нефтегаз-203» и др. Для защиты металлических изделий от коррозии при хранении и транспортировке применяются также разнообразные смазки, лакокрасочные материалы. Лакокрасочные материалы. Эти материалы состоят из следующих основных компонентов: пленкообразующих, растворителей, пигментов или красителей, наполнителей, пластификаторов, добавляемых к некоторым лакокрасочным материалам. Пленкообразующие вещества создают на покрываемой поверхности защитную пленку, которая должна обладать хорошей адгезией (прилипаемостью) и быть прочной. Она же служит одновременно и связующей для порошкообразных частиц пигментов и наполнителей. К пленкообразующим относятся олифы и лаки. Исходным материалом для олиф служат растительные масла, для лаков — различные смолы. Смолы входят в состав и других лакокрасочных материалов. Растворители — органические летучие жидкости, растворяющие пленкообразующую основу лака или краски. Разбавители в отличие от растворителя разбавляют уже растворенную среду. Растворителями являются: продукты перегонки нефти — бензин, уайт-спирит, керосин, ароматические углеводороды — ксилол, бензол, сольвент, толуол; скипидар — продукт перегонки сосновой живицы или древесины. Существуют многокомпонентные растворители. Растворители действуют избирательно на конкретный вид плёнкообразователя, но могут быть разбавителями для других. Например, ксилол растворяет синтетические смолы и разбавляет нитроэмали. Пигменты — это сухие красящие порошки, не растворяющиеся в пленкообразующей основе, а образующие с ней мелкодисперсную суспензию. Различают пигменты — неорганические и синтетические. К естественным пигментам относятся земляные краски, представляющие собой глины, окрашенные окислами металлов (главным образом окислами железа) в различные цвета от желтого до красно-коричне-вого — охра, мумие, сиена, железный сурик. Такие пигменты практически не выцветают. К синтетическим пигментам относятся белила цинковые, свинцовые, титановые и литопонные, крона свинцовые и цинковые, лазурь, киноварь, свинцовый сурик. Большинство из них являются солями или окислами металлов. В качестве пигментов используют некоторые металлические порошки (алюминиевая пудра, цинковая пыль, бронзовые порошки). Красители являются синтетическими органическими соединениями и в отличие от пигментов растворяются в пленкообразующем веществе и растворителях. К ним относятся фталоцианиновые цветные красители и черный краситель нигроин. Наполнители представляют собой инертные тонкодисперсные продукты. Их используют для разбавления слишком насыщенных пигментов, а также для удешевления красок. В качестве наполнителей применяют барит (тяжелый шпат), тальк, слюду, графит, мел. Пластификаторы (смягчители) — нелетучие компоненты, придают пленке пластичность и лучший контакт с поверхностью. Их вводят обычно в состав лакокрасочных материалов на основе полимеризационных смол и эфиров целлюлозы. Пластификаторами служат дибутилфталат, трибу-тилфосфат, хлорированный парафин, касторовое масло. Сиккативы ускоряют процесс сушки растительных масел и лакокрасочных материалов. Оптимальная скорость высыхания достигается при определенном количестве сиккатива. Чрезмерное введение сиккатива замедляет высыхание, вызывает преждевременное старение покрытия. В качестве сиккативов обычно применяют растворы свинцово-марганцевых и других солей нафтеновых кислот (кобальта, Цинка, никеля, кальция) вместе с кислотами высыхающих или полу-высыхающих масел в бензине или скипидаре. К лакокрасочным материалам относятся грунтовки, шпатлевки, мастики, масляные и алкидные краски, лаки, эмали. Грунтовки служат для нанесения грунта — первого слоя покрытия, которой создает антикоррозионную защиту и обеспечивает адгезию с поверхностью изделия и с последующими слоями лакокрасочного покрытия. Грунтовки составляют из пигментов, растертых на олифе или лаке с добавлением сиккатива и растворителя. От краски и эмали грунтовки отличаются меньшим содержанием пленкообразующего вещества и большим содержанием пигмента. По составу грунтовки должны соответствовать основному покрытию. Изолирующие грунтовки препятствуют проникновению влаги. Они содержат железный и свинцовый сурик, мумие. Пассивирующие грунтовки способствуют образованию на поверхности металла защитной окисной пленки за счет растворения в проникающей влаге хроматов металлов, входящих в состав грунтовки. Фосфатирующие грунтовки содержат фосфорную кислоту, которая образует тонкую пленку фосфатов, защищающую металл от коррозии. В протекторные грунтовки включают металлический порошок, например, цинковый, с более низким электродным потенциалом по отношению к черным металлам, поэтому при проникновении влаги коррозионные явления переключаются с основного металла (катода) на порошок в грунтовке (анод). Шпатлевку применяют для устранения неровностей на поверхности загрунтованных изделий. Для ее приготовления используют мел, литопон, барит, охру, железный сурик. Антикоррозионные мастики изготовляют для защиты внутренних и труднодоступных металлических поверхностей изделий, работающих под сильным воздействием влаги. Это высоковязкие пастообразные смеси нефтяных битумов или каменноугольных пеков с измельченными минеральными (асбестовое волокно) или органическими наполнителями (различные смолы). Большинство таких мастик выполняют и противошумные функции. Мастики — порозаполнители употребляют перед покрытием лаком деревянных изделий для заполнения пор древесины. Эти мастики готовят на масляной, лаковой, казеино-канифольной, нитроцеллюлоз-ной основе с введением мелкодисперсных порошков кремнезема, барита, талька, измельченного стекла. Под спиртовые лаки используют восковые пасты. При использовании мастик-порозаполнителей сохраняется текстура древесины. Масляные и алкидные густотертые краски представляют собой пасты, состоящие из соответствующего сухого пигмента (железный сурик, мумие, охра), затертого на натуральной, полунатуральной или алкидной олифе с добавлением в качестве наполнителя барита, талька, мела. К масляным краскам относятся свинцовые, цинковые, титановые, литопонные белила, цинковый крон, цинковая зелень, свинцовый сурик, который замешивается на олифе непосредственно перед употреблением. Лаки — это растворы естественных или синтетических смол в различных растворителях. В состав лаков в зависимости от природы пленкообразующего вещества вводят различные разбавители, сиккативы, пластификаторы. Лаки различают по виду примененного в нем плёнкообразователя, растворителя, а также по назначению. Масляные лаки — это растворы естественных смол, обычно канифоли, и высыхающих масел в органических растворителях: спиртовые лаки — растворы естественных смол в этиловом спирте с добавлением канифоли; смоляные лаки — растворы естественных или синтетических смол в летучих растворителях (перхлорвиниловый, бакелитовый). С добавлением масла получают масляно-смоляные лаки; битумные лаки — растворы природных или нефтяных битумов, асфальтов, каменноугольной смолы и высыхающих растительных масел (или без них) в органических растворителях. Эмали (эмалевые или лаковые краски) — это пигментированные синтетические лаки. Их используют для окраски наружных и внутренних поверхностей. Эмали в зависимости от пленкообразующей основы разделяют на пентафталевые и нитроэмали. Наиболее распространенными лакокрасочными материалами являются алкидные краски. Алкидные покрытия прочны, эластичны, атмосферостойки, обладают хорошей адгезией, но в естественных условиях сохнут медленно. Вырабатывают алкидные материалы из пентафталевых и глифталевых смол. Глифталевые покрытия используют преимущественно в качестве грунтовок. Выпускают грунтовки, в состав которых входят фосфатные и хроматные пигменты, повышающие коррозионную стойкость покрытия. Они значительно быстрее высыхают. Все алкидные грунтовки могут использоваться под покрытия любыми эмалями за небольшим исключением. Пентафталевые эмали предназначаются для окраски металлических поверхностей, подвергающихся атмосферным воздействиям. Фенольно-формальдегидные (фенольные) лакокрасочные материалы обладают хорошей адгезией, высокой водо- и атмосферостойкостью. Из покрывных материалов широкое применение имеет бакелитовый лак. При добавлении в лак металлических пигментов получают бакелитовые краски, которые быстро сохнут. Покрытия на основе эпоксидных смол обладают хорошей адгезией к металлам и дереву. Существует большое количество эпоксидных эмалей и лаков, модифицированных синтетическими смолами и различными химическими соединениями. Почти все эпоксидные лакокрасочные материалы являются двухкомпонентными. Покрытия из полиуретановых лаков и эмалей по износостойкости превосходят все остальные лакокрасочные покрытия и являются наиболее долговечными. Срок службы в атмосферных условиях составляет около 8 лет. Эти лакокрасочные материалы обычно готовят двухкомпонентными. Смешивают компоненты непосредственно перед нанесением покрытия. Покрытия из полиуретановых лаков и эмалей сушат при температуре 80°С. Разработана однокомпонентная эмаль холодного отвердения. Кремнийорганические лаки отличаются термостойкостью и хорошими электроизоляционными качествами во влажной среде, стойки к маслу, бензину, бесцветны. При добавлении в лаки алюминиевой пудры получают серебристые эмали повышенной термостойкости. Эмали выпускают горячей и естественной сушки, двухкомпонентные с отвердителем. Меламиноалкидные лаки служат для покрытия металлических поверхностей. Они обладают хорошей атмосферостойкостью, блеском, высокими физико-механическими и противокоррозионными свойствами. Наносятся на поверхности предварительно загрунтованные алкидными или фенольно-формальдегидными грунтовками. Отверждаются горячей сушкой. Перхлорвиниловые лаки и эмали применяют для окрашивания эксплуатируемых в атмосферной среде деревянных или металлических поверхностей. Наносят их по алкидной, акриловой или фенольно-формальдегидной грунтовке. Эти лаки и эмали быстро высыхают в естественных условиях, а при горячей сушке увеличиваются их механическая прочность и химическая стойкость. Лакокрасочные материалы на основе сополимера винилхлорида с винилацетатом эластичны, стойки к низким температурам, минеральным маслам. Более стойкие эмали и грунтовки с повышенной адгезией в условиях высокой влажности поставляются с отвердителем. Алкидно-стирольные лакокрасочные материалы имеют хорошую адгезию к металлу, быстро сохнут с образованием необратимой пленки. Эмали дают достаточно твердые блестящие покрытия, устойчивые к воде, свету, воздействию масла. Используют для окраски рам вагонов, станков. Алкидно-стирольный лак употребляют для разбавления эмалей, нанесения по эмали и непосредственно для покрытия деревянных поверхностей. Акриловые эмали атмосферостойкие, светостойкие, механически прочные и блестящие, устойчивые к маслам и бензину. Их используют для окраски торцовых частей локомотивов и головных вагонов поездов. Все акриловые лакокрасочные материалы быстро сохнут. Отдельные лаки и эмали при горячей сушке дают необратимые пленки. На основе поливинилбутераля (бутвара) производят поливинилаце-татные лакокрасочные материалы. Фосфатирующие быстросохнущие грунтовки с хроматом цинка в качестве пигмента получили большое распространение. Они выпускаются двухкомпонентными с фосфорной кислотой в качестве отвердителя, образующей фосфатный слой на поверхности металла. Однако эти грунтовки недостаточно водоатмосферостойки, поэтому их применяют в качестве подложек под основные грунтовки. При модификации поливинилбутераля фенольно-формальдегидными и другими смолами получают необратимые покрытия. На основе ненасыщенных полиэфирных смол выпускают для отделки деревянных изделий полиэфирные двух- и четырехкомпонентные лаки холодной и горячей сушки, покрытия из которых отличаются зеркальным блеском, стойкостью к воде, бензину, этиловому спирту. Некоторые лакокрасочные материалы изготавливают на основе различных синтетических каучуков и их производных, растворимых в органических растворителях. Свойство этих металлов зависит от исходных продуктов и других компонентов, с которыми каучуки хорошо совмещаются, в частности с алкидными и фенольно-формаль-дегидными смолами. Выпускают грунтовки и эмали для окраски металлических изделий, работающих в атмосферных условиях, которые быстро высыхают. Нитролаки и нитроэмали, изготавливаемые на основе нитрата целлюлозы, дают покрытия, отличающиеся высокой твердостью и стойкостью к маслам, бензину и атмосферному давлению. Очень быстро сохнут, но имеют слабую адгезию к металлам. Их наносят по глиф-талевому, фенольному или нитроцеллюлозному грунту. Водоразбавляемые лакокрасочные материалы считаются перспективными. Они нетоксичны, негорючи, быстро сохнут. Можно наносить их на влажные поверхности. Подразделяются на водоэмульсионные (вододисперсные), где связующей основой является латекс-водная дисперсия синтетического пленкообразователя, и водорастворимые — преимущественно на основе поликонденсационных смол (алкидных, фенольно-формальдегидных), которые в присутствии органического растворителя хорошо совмещаются с водой. Водоэмульсионные краски широко применяются в вагоностроении. По атмосферостойкости, долговечности, скорости высыхания они превосходят перхлорвиниловые, но менее морозостойки, легко разрушаются микроорганизмами. Водорастворимые краски и эмали дают возможность получить покрытие методом электроосаждения. Такие покрытия сушат при повышенной температуре. Водные растворы анилиновых красителей используют для выравнивания естественного цвета древесины или ее имитации под ценные породы дерева — красное дерево, орех, серый клен, дуб. Для этих целей применяют также растворы хромовокислого калия, медного купороса. Естественный краситель коричневого цвета — коричневая морилка. При выборе лакокрасочных материалов нужно ориентироваться на надежность защиты поверхности в условиях эксплуатации. Выбирать их надо по преимущественному назначению—атмосферостойкости, водостойкости, термостойкости, электроизоляционным качествам и т.д. Технология нанесения лакокрасочных покрытий. Лакокрасочные материалы нужно наносить на очищенную, сухую и обезжиренную поверхность. Целесообразно перед окрашиванием изделия прогревать до температуры на 3-5°С выше точки росы воздуха для удаления с поверхности сконденсировавшейся влаги. Толщина каждого слоя покрытия должна быть оптимальной. С уменьшением оптимальной толщины ухудшаются защитные свойства покрытия вследствие увеличения количества микропор. При увеличении толщины покрытия ухудшаются их механические свойства, хотя в некоторых случаях защитных эффектов будет больше. Каждый слой лакокрасочного покрытия необходимо сушить. Покрытие поверхности грунтом является первой окрасочной операцией и ее выполняют сразу же после обезжиривания. Грунтовку наносят тонким и ровным слоем без пропусков кистью, окунанием, распылением. Затем поверхность шпатлюют. Различают локальное шпатлевание, при выравнивании местных неровностей (вмятин), и сплошное, когда шпатлёвка наносится на всю загрунтованную поверхность. При окончательном шпатлевании выравнивают углубления на зашпатлеванной и покрытой выявительным слоем краски поверхности. Шпатлевку наносят шпателем или краскораспылителем тонким слоем (0,5 мм). Толстый слой шпатлёвки высыхает неравномерно, растрескивается и отслаивается. После высыхания загрунтованной поверхности шлифованием устраняют неровности и создают лучшую адгезию покрытия к последующему слою. Обычно шлифуют водостойкой шлифовальной шкуркой или шлифовальными дисками с помощью различных машинок. Шлифовать можно сухую и мокрую поверхности. При мокром шлифовании достигаются более высокая производительность, лучшее качество шлифования, а шлифовальная шкурка служит дольше. Подготовленную поверхность окрашивают путем нанесения одного или нескольких тонких слоев краски или эмали. Лакирование изделий из древесины выполняется нанесением на поверхность обычно двух-трех слоев лака с промежуточным шлифованием. Иногда эти поверхности предварительно подкрашивают анилиновыми или другими красителями под ценные породы дерева. Первый слой лака впитывается быстро, поэтому применяют лак повышенной вязкости, а затем используют лак пониженной вязкости, который лучше растекается на поверхности и образует гладкую пленку. Для получения глянцевой поверхности лакированное изделие специальными шлифовально-полировальными или восковыми пастами. Полирование натуральной древесины или имитированной под дорогие породы дерева осуществляют спиртовыми растворами естественных смол, главным образом шеллака (политура), или специальными полировальными пастами. Процесс полирования занимает два-три дня. Методы окрашивания. Окрашивание кистями и накатными валиками очень трудоемкий и малопроизводительный процесс, а при нанесении быстросохнущих лакокрасочных материалов невозможен. Поэтому заменяется более совершенными методами. Окрашивание окунанием (погружением) — самый производительный процесс. Окрашиваемый предмет опускают в ванну с лакокрасочным материалом и после извлечения дают возможность стечь излишкам краски. Так окрашивают главным образом детали небольших размеров, для которых не требуется тщательная отделка поверхности. При окрашивании обтеканием можно получить пленку различной толщины, что зависит от вязкости и быстроты высыхания краски и рода окрашиваемой поверхности. Недостатком метода является ускоренное испарение растворителя с поверхности ванны и невозможность использования быстросохнущих лакокрасочных материалов. Плоские предметы, например стальные листы и доски, окрашивают механическими валиками, на которые непрерывно подается краска. Окрашиваемый предмет пропускают между этими валиками. Окрашивание струйным методом заключается в том, что облитое струями лакокрасочного материала изделие выдерживается в атмосфере, насыщенной парами органических растворителей. Этим достигается относительная равномерность покрытия, но сопровождается, однако, большими потерями растворителя. Применяется для грунтования и окрашивания изделий, не требующих высоких декоративных качеств (рамы, фермы). Осуществляется в специальных проходных установках, построенных по схеме: входная камера — секция — камера с парами растворителя — выходной тамбур. Воздушное (пневматическое или пульверизационное) распыление является широко распространенным методом окрашивания. Краску определенной вязкости распыляют сжатым воздухом при помощи специальной аппаратуры до мельчайших частиц, которые с большой скоростью наносятся на поверхность. Краска ложится тонким слоем, однако при этом происходит интенсивное образование красочного тумана, что является существенным недостатком. Потери краски доходят до 25-50%. При безвоздушном распылении краска к распылительной насадке подается под большим давлением и распыление ее происходит в результате перепада давления на выходе из насадки. Происходит мелкое дробление краски с незначительным образованием красочного тумана. Этому способствует мгновенное испарение легколетучей части растворителя, сильно увеличивающейся в объеме. Оболочкой паров растворителя окрасочный факел защищается от окружающего воздуха. Полезное использование лакокрасочного материала по сравнению с воздушным распылением увеличивается до 20%. Установки безвоздушного распыления работают по принципу мультипликатора. Метод электроосаждения (электрофореза) применяют для нанесения на покрываемые поверхности водорастворимых лакокрасочных материалов с помощью гальванического электролиза. В ванну с водным раствором лакокрасочного материала погружают изделие и через раствор пропускают электрический ток. Окрашиваемый объект может быть как анодом, так и катодом. Под действием электрического поля частицы краски выделяются из раствора и тонкими слоями осаждаются на поверхности объекта. Окрашивание в электростатическом поле основано на физическом явлении переноса электрически заряженных частиц лакокрасочных материалов по силовым линиям этого поля. Сущность метода заключается в следующем: если к двум электродам, между которыми имеется диэлектрик (газ, воздух), приложить противоположные по знаку электрические заряды, то в пространстве между электродами образуется электрическое поле, в котором носители зарядов — ионы передвигаются от одного электрода к другому. При достижении определенного напряжения возникает электрический разряд, который представляет собой незавершенный пробой разрядного промежутка. Этот разряд сопровождается появлением большого количества светящихся голубоватых точек, обрамляющих электрод в виде короны с характерным потрескиванием. Такой разряд называется коронным, а электроды, несущие корону, — коронирующими. Если в качестве одного электрода использовать коронирующий электрод с отрицательным потенциалом, достаточно высокого напряжения, а в качестве другого — подлежащую окраске поверхность с положительным потенциалом, который появляется на поверхности в случае ее заземления вблизи от отрицательных зарядов коронирующих электродов, и ввести в электрическое поле распыленную краску, то частицы краски приобретут отрицательный заряд и, двигаясь по силовым линиям поля, осядут равномерным слоем на поверхности. Для такого метода окрашивания характерно почти полное отсутствие туманообразования. Вязкость окрасочных материалов при распылении в электрическом поле должна быть несколько пониженной по сравнению с вязкостью при воздушном и безвоздушном распылении. Для этого в окрасочные материалы вводят соответствующие разбавители. Окрашивание в электрическом поле можно выполнять воздушными краскораспылителями с установкой электродной коронирующей сетки. Окрасочный факел направляется сбоку между коронирующей сеткой, на которую подается постоянный ток высокого напряжения отрицательного заряда, и окрашиваемой поверхностью, которая заземляется. Электродную сетку изготовляют из вертикальных рядов тонкой медной или стальной проволоки диаметром 0,3-0,35 мм. Полезное использование лакокрасочного материала составляет 70-80%. Практически окрашивание осуществляют быстровращающимися Электрическим или воздушным (пневматическим) приводом вращения, оснащенным распыляющими насадками — чашами или грибками. Напряжение подводится к корпусу насадки. Дозировано количества краски непрерывно подается насосом по шлангу на внутренние поверхности насадок, которые должны быть тщательно отполированы или хромированы, края остро отточены для усиления электрического поля. Под действие центробежной силы краска отбрасывается к кромке насадки и распыляется в плоскости, перпендикулярной оси вращения насадки. Однако, при наличии высокого напряжения происходят коронный разряд на острой кромке насадки и ионизация воздуха. Тогда распыленные частицы краски приобретают электрический заряд. Происходит их взаимное отталкивание, поскольку они заряжены одноименным зарядом, и образование конусообразного факела их движения по направлению силовых линий поля к окрашиваемой поверхности. Наилучшие результаты по осаждению краски и равномерности покрытия получаются при соблюдении отрицательного потенциала на коронирующих электродах в пределах 60-120 кВ и расстояния между ними и окрашиваемой поверхностью 200-300 мм. При уменьшении этого расстояния коронный разряд может перейти в искровой и привести к воспламенению лакокрасочного материала. Для предотвращения этого применяют электронные устройства, отключающие источник высокого напряжения при сближении окрашиваемой поверхности с краскораспылителем. Чем больше напряжение на электродах и чем меньше расстояние между ними и окрашиваемой деталью, тем больше коэффициент осаждения, который достигает 0,92. Для окрашивания в электрическом поле применяют ручные, смонтированные на легких тележках установки, крупногабаритные механизированные камеры и передвижные самоходные установки. При гидроэлектрическом окрашивании используют для распыления в электрическом поле факел краски, образуемый безвоздушным распылением под высоким давлением. Сушка лакокрасочных покрытий. Процесс сушки происходит для различных лакокрасочных материалов по-разному. У материалов на основе полимеризационных смол, нитрата целлюлозы, а также спиртовых лаков твердая пленка образуется за счет улетучивания растворителей. Эти материалы сохнут быстро. Образование пленки масляных красок, лаков и продуктов на основе поликонденсационных смол происходит в два этапа: вначале интенсивно испаряются растворители, на что уходит 10-20% времени сушки, а дальше происходят физические и химические процессы окисления и конденсации, в результате которых и получается твердая пленка. Сушка этих материалов в условиях нормальных температур идет медленно и несколько убыстряется при циркуляции воздуха. Некоторым ускоряющим фактором является свет, поэтому в окрасочных (малярных) цехах предусматривают обильное естественное освещение. Различают сушку естественную и искусственную. Естественная сушка происходит при температуре 18-22°С и относительной влажности не более 70%. В этих условиях нитроцеллюлоз-ные эмали и лаки высыхают за 20-30 мин, акриловые и перхлорвиниловые в течение 1-3 ч, масляные и алкидные лакокрасочные материалы сохнут 1-3 сут. Искусственная сушка осуществляется в сушильных камерах или передвижных установках, где для ускорения процесса создается повышенная температура. Некоторые синтетические материалы могут затвердевать только при высокой температуре. Термический эффект ускоряет процессы окисления, конденсации и полимеризации, что способствует улучшению качества покрытия. К основным методам искусственной сушки относятся: конвективный, терморадиационный и индукционный. При конвективной сушке окрашенная поверхность непрерывно обдувается горячим воздухом в сушильных камерах, оснащенных тепловентиляционными приборами. Теплоносителем могут быть пар, горячая вода, горящий газ или электронагревательные устройства. Образующаяся при этом поверхностная пленка препятствует испарению растворителя и увеличивает время сушки. Терморадиационная сушка (сушка инфракрасными лучами) иногда называется сушкой панелями темного излучения или сушкой отраженным теплом. Метод основан на поглощении инфракрасных лучей окрашенной поверхностью. Лучи свободно проникают через слой краски и, вследствие перехода лучистой энергии в тепловую, нагревают металл изделия. Процесс сушки идет от нижних слоев к верхним без образования поверхностной пленки и при свободном испарении растворителя. При индукционной сушке окрашенное изделие помещают в индуктор, подключаемый к источнику переменного тока промышленной, средней или высокой частоты. В изделии возникают вихревые токи, нагревающие его. Процесс сушки идет от нижних слоев к верхним так же, как и при терморадиационной сушке. Недостаток этого метода — необходимость изготовления сложных индукторов и большой расход электроэнергии. Окрашивание вагонов. При ремонте вагонов подлежащую перекрашиванию поверхность очищают от отслоившейся и потрескавшейся краски и ржавчины, моют и обезжиривают. Существует три степени очистки поверхности перед ремонтным окрашиванием, которые характеризуются: полным удалением старого лакокрасочного покрытия и продуктов коррозии (I степень); на поверхности остаются прочный несплошной слой грунта и следы ржавчины в прокорродирован-ных местах (II степень); удаляются только местные повреждения краски (III степень). При восстановлении наружного покрытия пассажирских вагонов поверхности кузова полностью очищенные от старой краски или отдельно расчищенные места хорошо протирают ветошью, смоченной в бензине, грунтуют, сушат и шпатлюют. После сушки и шлифования первого слоя шпатлевки наносят второй слой с выравниванием местных углублений, которые также просушивают и шлифуют. Далее всю поверхность кузова снова протирают и наносят выявительный слой эмали. После сушки и полного шлифования кузова оставшиеся углубления окончательно шпатлюют, сушат и шлифуют. Затем стены вагона окрашивают в два слоя (первый слой шлифуют) пентафтале-вой эмалью. После сушки кузова окрашивают гофры и наносят номерные знаки и надписи. Крышу, свесы крыши и дефлекторы окрашивают эмалью серого цвета, причем свесы 2-3 раза шпатлюют. Раму вагона, пол, подвагонное оборудование, подножки, раму упругой площадки окрашивают после очистки от грязи в черный цвет масляной краской или эмалью. Кузова крытых грузовых вагонов и полувагонов, а также стальные поверхности бортов платформ окрашивают обычно в красно-коричневый цвет. Пентафталевые эмали, масляные и алкидные краски, эмали перхлорвиниловые, эмали на сополимере винилхлорида с винилацетатом и хлоркаучуковые наносят на загрунтованные фенольно-формальдегидными и алкидными грунтовками наружные поверхности в два слоя, а крыша вагона покрывается два раза перхлорвиниловыми и хлоркаучуковыми эмалями. Внутренние поверхности вагонов — металлические, обшитые древесно-волокнистыми плитами, фанерными плитами и фанерой, а также из деревянной обшивки и полы сверху окрашивают пентафталевыми эмалями и масляными или алкидными красками по грунту в один слой. Эмали на сополимере винилхлорида с винилацетатом и хлоркаучуковые применяют при окрашивании стен полувагонов, водоэмульсионные — при окрашивании деревянных поверхностей. Оборудование для окрашивания вагонов. При окрашивании вагонов применяют различные окрасочные установки и камеры в зависимости от выбранного метода окрашивания. Окрашивание вагонов кистями и ручными краскораспылителями при недосягаемости ими окрашиваемых поверхностей ведут с передвижных окрасочных площадок (велосипедных тележек), перемещающихся вдоль вагона и легких переносных ставлюг. Краскораспылительная установка воздушного распыления состоит из ручного краскораспылителя, красконагнетательного бака, оснащенного регулятором давления и мешалкой, источника сжатого воздуха (компрессор или воздушная магистраль), масловодоочистителя для очистки сжатого воздуха, оборудованного предохранительным клапаном и спускным краном, а также соединительными шлангами для подачи сжатого воздуха к распылителю и в бак для выдавливания из него лакокрасочного материала. Включают распылитель путем нажатия на курок. При этом открывается воздушный клапан, и воздух по каналам корпуса распылителя поступает в распылительную насадку. При дальнейшем нажатии на курок отходит игла и открывает в насадке коническое отверстие для прохода краски, поступающей из бака. Такой порядок включения предотвращает выброс не распыленных капель краски. Для уменьшения красочного тумана, потерь краски и получения более качественного покрытия распылитель держат на расстоянии 250-350 мм. Направление красочного факела — почти перпендикулярно окрашиваемой поверхности. Краскораспылители бывают четырех типов: с поступлением краски самотеком из прикрепленного сверху стакана; с подачей краски от Нагнетательного бачка; с подсасыванием краски из прикрепленного снизу стакана; комбинированные, которые позволяют подавать краску от краскораспылительного бачка или от стакана с верхним или нижним его расположением.  На вагоноремонтных заводах широко применяют установки безвоздушного распыления холодным способом типа УБРХ-1, УБРХ-1 М. Основные части установки УБРХ-1 — пневмогидравлический насос высокого давления, воздухораспределитель, бачок для краски и краскораспылитель с шлангом. Установка смонтирована на тележке. Воздух под давлением 0,4-0,5 МПа от сетевой магистрали 1 (рис. 2.14) через разобщительный кран 2, регулятор давления 3 и трехходовой клапан 7 поступает в воздухораспределитель 5, откуда поршнем по трубе 4 нагнетается в воздушную полость пневмогидравлического насоса 6. При этом в шланге низкого давления 11 с фильтром на конце создается разряжение. В результате краска засасывается из бачка 10 и подается по трубам 9 в полость гидравлического цилиндра насоса. В дальнейшем при обратном ходе поршня краска сжимается и под давлением до 15-19 МПа через шланг 13 высокого давления поступает в краскораспылитель 14. Давление краски регулируют по манометру 12. Для компенсации колебания давления в установке предусмотрен гидроаккумулятор 8. Для окраски вагонов в электрическом поле применяют стационарные камеры, передвижные крупногабаритные самоходные и ручные окрасочные установки. Все они действуют по одному принципу и оснащены аналогичным электрическим оборудованием. Ручная электроокрасочная установка типа УЭРЦ-1 (рис. 2.15) состоит из высоковольтного каскадного генератора 2, цилиндрического бачка 4 для краски, дозатора 5, смонтированных на передвижной тележке 3, и электростатического распылителя 1 с кабелем высокого напряжения 7 и краскоподающим шлангом 6. Генератор состоит из высоковольтного повышающего трансформатора и блока умножения, обеспечивающего дальнейшее увеличение напряжения и выпрямление тока. Рабочее напряжение до 80 кВ рабочий ток 150 млА.  Распылитель выполнен в виде эпоксидного корпуса 4 (рис. 2.16) с алюминиевой ручкой 13. Алюминиевая распылительная чаша 6 вращается электродвигателем 1, который закрыт кожухом 2. Высокое напряжение подается по кабелю 9 к распылительной чаше через резистор 7 и бронзовую втулку 5. Валик электродвигателя электрически изолирован валиком 3 от чаши, находящейся под высоким напряжением. Краска из дозатора подается к корпусу клапана 15, откуда по трубке 8 поступает в алюминиевую распылительную чашу. Расход краски регулируют перемещением иглы 14 клапана с помощью гайки 10. При нажатии на курок 12 срабатывает микровыключатель 11, замыкающий цепь подачи высокого напряжения на чашу. Затем игла открывает канал для прохода краски. Расстояние от кромки чаши до поверхности изделия должно быть 200-250 мм. Краска подается в распылитель под давлением воздуха 0,07-0,12 МПа. Распылитель выполнен в виде эпоксидного корпуса 4 (рис. 2.16) с алюминиевой ручкой 13. Алюминиевая распылительная чаша 6 вращается электродвигателем 1, который закрыт кожухом 2. Высокое напряжение подается по кабелю 9 к распылительной чаше через резистор 7 и бронзовую втулку 5. Валик электродвигателя электрически изолирован валиком 3 от чаши, находящейся под высоким напряжением. Краска из дозатора подается к корпусу клапана 15, откуда по трубке 8 поступает в алюминиевую распылительную чашу. Расход краски регулируют перемещением иглы 14 клапана с помощью гайки 10. При нажатии на курок 12 срабатывает микровыключатель 11, замыкающий цепь подачи высокого напряжения на чашу. Затем игла открывает канал для прохода краски. Расстояние от кромки чаши до поверхности изделия должно быть 200-250 мм. Краска подается в распылитель под давлением воздуха 0,07-0,12 МПа.  Производительность установки по окрашиванию составляет до 150 м2/ч. При наружном окрашивании вагонов установку рационально использовать с применением механизированной велосипедной тележки. Крупногабаритная передвижная электроокрасочная установка смонтирована на каркасе П-образной формы (портале), сваренном из профилей стального проката. Установка снабжена механизмом передвижения, оснащена высоковольтным оборудованием для создания электрического поля в зоне действия электростатических распылителей и насосным оборудованием для подачи и дозирования красок. Поверхности вагона, не попадающие под действие электростатических распылителей, окрашивают с помощью воздушных или безвоздушных распылителей или кистью. Для очистки воздуха от токсичных паров растворителей и тумана краски установка оборудована мощной системой вентиляции с гидрофильтрами. Загазованный воздух выбрасывается в вентиляционный короб, размещенный под перекрытием цеха. При включении установки башмаки токоприемника 14 (рис. 2.17) подают трехфазный ток напряжением 380 В от троллейных проводов 15 по кабелям 13 в понижающий трансформатор 16. На выводе этого трансформатора образуется однофазный переменный ток напряжением 220 В, который подводится к трансформатору 12 высоковольтного выпрямляющего устройства. Этот трансформатор повышает напряжение до 140 кВ. Накал лампы обеспечивается через специальный трансформатор 10. Из выпрямительного устройства ток высокого напряжения проходит через ограничительные резисторы 8, изоляторы 6 и 7, поступает к распылителям 4, создавая между чашей распылителя и стеной вагона электрическое поле. Расстояние между кромкой распылителя и стеной вагона 250-300 мм. С каждой стороны портала установки смонтированы три распылителя. Приводной механизм 5 обеспечивает возвратно-поступательное движение распылителей в вертикальном направлении, что при перемещении портала вдоль вагона обеспечивает их «растушевывающее» действие. Краска к распылителям подается из бака 3 дозирующими устройствами 1 по трубкам 2. Оптимальная подача краски 90-105 г/мин. Автоматический разрядник 9 предназначен для снятия остаточного заряда с высоковольтного оборудования и электрических распылителей после отключения от источника питания. Механизм 17 обеспечивает перемещение установки вдоль вагона. Управление установкой и системой вентиляции осуществляется с пульта, расположенного на портале.  Габариты установки: длина 8000 мм, ширина 5600 мм, высота 8600 мм (со стойкой токоприемника), установленная мощность 50 кВт. Скорость рабочего перемещения портала 2,5 м/мин, холостого 5 м/мин, рабочее напряжение 100-105 кВ, ток 5-8 мА. Существуют передвижные окрасочные установки, которые окрашивают и крышу вагона. Для этого на них предусмотрены дополнительные распылители, смонтированные под потолком портала поперек вагона и направленные вниз к крыше. Передвижная установка может обслуживать несколько параллельно расположенных путей, если проложить в цехе поперечные подпортальные пути, а портал оборудовать поворотными ходовыми колесами. Стационарные окрасочные камеры устроены и действуют по такому же принципу. Admin добавил 22.03.2013 в 13:25 Оборудование для сушки вагонов. На большинстве вагоностроительных заводов и в депо осуществляется естественная сушка вагонов. Естественная сушка наиболее употребляемых лакокрасочных материалов длится долго, непроизводительно увеличивая производственный цикл ремонта вагона. Достаточно сказать, что при капитальном ремонте пассажирских цельнометаллических вагонов на все малярные операции при окрашивании вручную наружных поверхностей вагонов пентафталевыми эмалями, начиная с грунтовки и кончая нанесением надписей, затрачивается около 40-50 ч, а на сушку естественным способом уходит 200 ч. Искусственная сушка при температуре 60°С сокращает высыхание каждого слоя грунтовки, шпатлевки, эмали, краски с 20-24 ч до 2-3 суток, что позволяет сократить время полного окрашивания вагона до 2-3 суток вместо 8-10. Для искусственной сушки вагонов применяют стационарные тупиковые и проходные камеры с конвективным, терморадиационным или комбинированным способом нагрева, а также передвижные портальные терморадиационные установки. На рис. 2.18 показана конвективная сушильная камера 3 с паровым обогревом, оборудованная створчатыми раздвижными дверями. Два агрегата 1 подают воздух, подогретый паровыми калориферами, внутрь камеры по воздуховодам 2. Холодный воздух отсасывается через каналы 5, уложенные вдоль продольных стен. В камере установлены паровые трубчатые нагревательные элементы 4 для прогрева стен с целью дополнительной аккумуляции тепла. Бывают конвективные камеры с газовым или другим нагревом. Во всех терморадиационных сушильных камерах и установках инфракрасные лучи исходят от источников (панелей) излучения, размещенных внутри камеры. Эти источники могут питаться любым высокотемпературным носителем, способным нагреть их до температуры 400-500°С.  Излучающими панелями служат стальные коробки с газовыми горелками или трубчатыми нагревательными элементами, а также трубчатые электронагреватели с металлическими рефлекторными отражателями. Примером комбинированной терморадиационно-конвективной камеры может служить камера, где сушка происходит за счет инфракрасного излучения газовых панелей и нагнетания горячей смеси продуктов сгорания и воздуха в камеру с помощью вентилятора. На вагоноремонтных заводах нашли применение терморадиационные сушильные камеры и портальные установки с трубчатыми электронагревателями. Терморадиационная передвижная портальная установка для сушки цельнометаллических пассажирских вагонов состоит из портала 6 (рис. 2.19), механизма передвижения 7, нагревательных панелей 5, вентиляционных каналов 4 и вентилятора 2. Загазованный воздух выбрасывается в короб 3. Управление установкой осуществляется с пульта 1. Нагревательные панели размещены на внутренней стороне боковых стенок портала. Они представляют собой металлические плоские каркасы, на которых закреплены вертикальными рядами параболические полированные алюминиевые отражатели. В отражателях установлены трубчатые электронагреватели. Со стороны нагревателей каркасы панелей изолированы листовым асбестом. Каждый электронагреватель состоит из металлической трубки, внутри которой помещена нихромовая спираль. Концы спирали соединены с контактными шпильками, выходящими с обеих сторон трубки через изоляторы. Полость трубки заполнена периклазом — электроизоляционным, жаропрочным и теплопроводным минералом. Направление потока нагретого воздуха идет снизу вверх, поэтому при одинаковом нагреве панелей верхний пояс вагона будет всегда нагреваться значительно сильнее нижнего. С учетом этого предусмотрен различный нагрев панелей по высоте. В результате получаются три температурные зоны: нижняя 420°С, средняя 250°С (учитывается наличие оконных проемов), верхняя 350°С. При удалении панелей от окрашенной поверхности на 350—400 мм обеспечивается нужная температура на боковых стенах вагона 65-80°С.  Сушка вагонов происходит за несколько проходов. При передвижении вагона температура поверхности кузова постепенно повышается. Время высыхания одного слоя эмали составляет 45-50 мин за шесть проходов установки, шпатлевки — 90-120 мин. Охрана труда при окрашивании и нанесении покрытий. Окрасочные работы следует выполнять в окрасочных (малярных) цехах, отделениях, участках, на специальных установках, в камерах или на площадках, оборудованных принудительной вентиляцией (местной и приточно-вытяжной) и средствами пожарной техники. Особенно эффективной вентиляция должна быть при использовании лакокрасочных материалов на сополимере винилхлорида с винилацетатом и перхлорвиниловых. Предельно допустимая концентрация паров растворителей в помещениях, где работают люди, не должна превышать: для бензина, керосина, скипидара 300 мг/м3, ацетона 200 мг/м3, сольвента 100 мг/м3, ксилола 50 мг/м3, трихлорэтилена 10 мг/м3. Допускается окрашивать вагоны непосредственно на местах сборки и ремонта по технологическому потоку без устройства специальной вентиляции. При этом окрасочные работы нужно проводить, когда другие работы не производятся, проветривать помещения при помощи принудительной вентиляции, применять средства защиты органов дыхания. Малярные работы внутри пассажирских вагонов выполнять при включенной вагонной вентиляции или использовать индивидуальную вытяжную установку. В окрасочных помещениях следует пользоваться лампами электрического освещения в герметичной и взрывобезопасной арматуре. Внутри вагона— применять светильники напряжением 12 В. Применяемые лакокрасочные материалы должны соответствовать требованиям стандартов или технических условий и иметь сертификат. На каждой емкости с лакокрасочным материалом должна быть наклеена бирка с наименованием и обозначением материала, с указанием наличия свинца и других опасных веществ. Последний раз редактировалось Admin; 22.03.2013 в 13:25. Причина: Добавлено сообщение |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Чертежи вагонов и деталей вагонов | Admin | Студенту-вагоннику | 31 | 27.08.2022 21:59 |

| ОСТ 32.191-2002 Покрытия защитные и декоративные лакокрасочные моторвагонного подвижного состава при капитальном ремонте. Технические условия | Admin | ОСТы | 0 | 03.05.2011 18:46 |

| ОСТ 32.190-2002 Покрытия защитные и декоративные лакокрасочные локомотивов при капитальном ремонте. Технические условия | Admin | ОСТы | 0 | 03.05.2011 18:45 |

| ОСТ 32.38-94 Охрана природы. Флора. Защитные лесные насаждения железных дорог. Экологические и защитные требования | Admin | ОСТы | 0 | 03.05.2011 14:36 |

| [Статья] Защитные покрытия и светоотражающая пленка для грузовых вагонов (США) | Admin | Ж/д статьи | 0 | 27.11.2010 15:07 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|