Классификация дефектов рельсов - основа ресурсосбережения

П.С. ИВАНОВ, докт. техн. наук, С.Ф. ДАНЬКОВ, генеральный директор «Инвестстрой», О.В. ЮЗЫК, технический директор «Инвестстрой», А.А. ШИШМАРЕВ, зам. генерального директора «БетЭлТранс»

Согласно статистическим данным (ФПО-1 и ФПО-4), отражающим количество дефектных и остродефектных рельсов в пути, как на Горьковской железной дороге (ГЖД), так и на всей сети дорог РФ, можно констатировать, что их количество с 1995 г. по 2010 г. снизилось практически более чем в 10 раз. Максимальное количество дефектов рельсов на ГЖД имело место в 1994 г.: дефектных рельсов (Д) — 58 тыс. шт., остродефектных (ОД) — 20 тыс. шт. По тогам 2010 г. на ГЖД было соответственно Д — 5,5 и ОД — 8,7 тыс. шт. На сети дорог России наибольшее количество дефектных рельсов было в 1995 г. и составило Д — 490, ОД — 157 тыс. шт. На конец 2010 г. эти показатели снизились: Д — 71, ОД — 111,8 тыс. шт. Статистические данные по дефектным и остродефектным рельсам, по количеству изломов рельсов в пути и структуре дефектов представлены нами в публикации «Новые ресурсосберегающие технологии в рельсовом хозяйстве» («Путь и путевое хозяйство» № 7 за 2011 г.).

Несмотря на многократное снижение количества дефектных и остродефектных рельсов в пути, их число остается значительным, что негативно сказывается на безопасности движения поездов, надежности перевозочного процесса, экономических затратах, объемах технического обслуживания пути и других показателях работы дорог. Поэтому нужны предложения, направленные на значительное снижение количества дефектных и остродефектных рельсов в пути, увеличение их рабочего ресурса при эксплуатации.

Для решения этой крайне актуальной задачи необходимо разобраться с природой появления дефектов и правильно их классифицировать. Подавляющее большинство усталостных дефектов рельсов и элементов конструкций подвижного состава связаны с дополнительными нагрузками и перегрузками при взаимодействии пути и подвижного состава. Перегрузки рельсовой плети возникают локально при сверхнормативных отступлениях в параметрах колеи или при резком изменении этих параметров. Характер этого взаимодействия в системе «колесо—рельс» является важнейшим фактором, определяющим срок службы рельсов и элементов конструкции подвижного состава, без учета которого внедрение многих ресурсосберегающих технологий становится не эффективным. Следовательно, большинство усталостных дефектов рельсов и колес и их преждевременный выход из строя определяются, в первую очередь, не только свойствами материала, из которого они изготовлены, но и схемой влияния дополнительных нагрузок и перегрузок. Улучшая качество контакта пути и подвижного состава и снижая дополнительные нагрузки и перегрузки в системе «колесо—рельс», рабочий ресурс рельсов и колес может быть повышен при прочих равных условиях в 2,5—3,0 раза. Поэтому авторы убеждены, что новый классификатор дефектов рельсов — основа ресурсосбережения с большим экономическим потенциалом.

Действующая в настоящее время классификация дефектов рельсов по НТД/ЦП-93 является неверной, устаревшей и вредной для отрасли, так как рассматривает природу дефектов с точки зрения, которая заключается в том, что в большинстве дефектов рельсов, возникающих при эксплуатации пути, «виновата» рельсовая сталь. Этот документ заводит в тупик многих специалистов, утверждающих, что более 60 % дефектов имеет место из-за низкого металлургического качества производства рельсов на отечественных заводах (В.А. Гапанович. На основе комплексных показателей рисков. «Железнодорожный транспорт» № 4 за 2010 г.). Подобное утверждение не соответствует действительности.

Действующая НТД/ЦП-93 все чаще подвергается критике, в том числе ставится вопрос о необходимости введения Стандарта отрасли по дефектам рельсов железнодорожного пути.

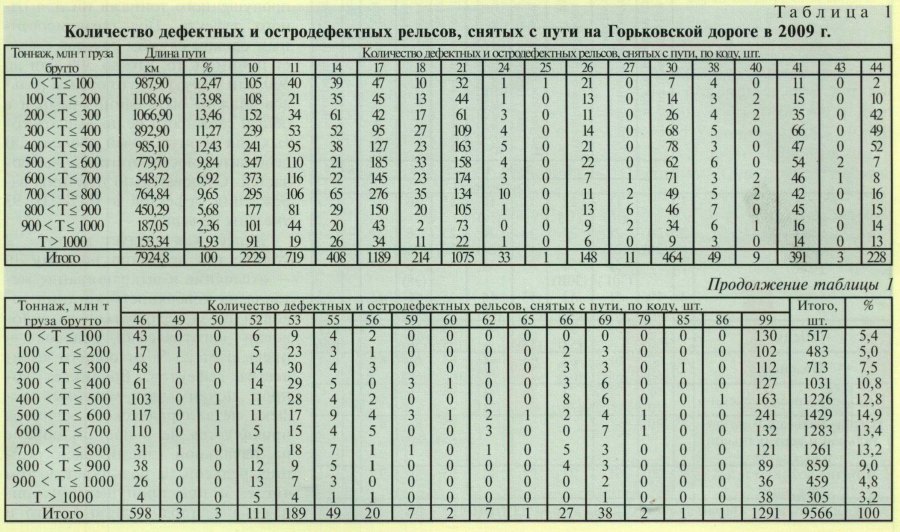

Для подтверждения критических замечаний в адрес НТД/ЦП-93 рассмотрим количество дефектных и остродефектных рельсов, снятых с путей ГЖД в 2009 г. (табл. 1). Причины изъятия Д и ОД рельсов с наиболее характерными дефектами по НТД/ЦП-93 указаны в табл. 2.

Сведения, представленные в табл. 1 и 2, вызывают много вопросов и позволяют утверждать, что отечественные объемнозакаленные рельсы Р65 вообще не имеют гарантированного бездефектного срока службы, так как их преждевременный выход при пропущенном тоннаже от 0 до 100 млн т груза брутто составляет 5,4 % от общего количества снятых рельсов, от 100 до 200 млн т груза брутто — 5,0 %, от 200 до 300 млн т груза брутто — 7,5 %. Выход рельсов и их изъятие происходит по всем дефектам, во всех диапазонах пропущенного тоннажа и нет прямой зависимости выхода рельсов от величины пропущенного тоннажа ни для одного дефекта. Под гарантированным сроком службы рельсов следует понимать то, что до 300 или до 500 млн т груза брутто отказы рельсов должны быть единичными и в общей сложности не превышать сотых или десятых долей процента. В действительности этого не наблюдается. Следовательно причины зарождения дефектов в НТД/ЦП-93 указаны не верно.

Далее, как следует из табл. 2 количество дефектов по коду 10 — отслоение и выкрашивание металла на поверхности катания головки из-за недостатков в технологии изготовления рельсов — превышает 23 % от общего количества дефектов. Возникает вопрос: почему этот массовый дефект металлургического качества проявляется не в полном объеме на начальной стадии эксплуатации рельсов, а возникает в том числе, и при пропущенном тоннаже в 1 млрд т груза брутто и более? Почему дефект 10 очень часто сочетается с дефектами 11, 17, 21, 30 и составляет вместе с ним 60 % отказов (более 5000 шт.)? Да только потому, что все дефекты табл. 2 имеют не металлургическую природу зарождения и развития, а эксплуатационную.

Металлургических дефектов 20, 40, 50, 60, 70, 79 очень мало и их количество от 0 до 2—3 шт. в год, что подтверждает хорошее качество рельсов. Здесь большое противоречие и оно возникает из-за некоторых недочетов в классификации дефектов.

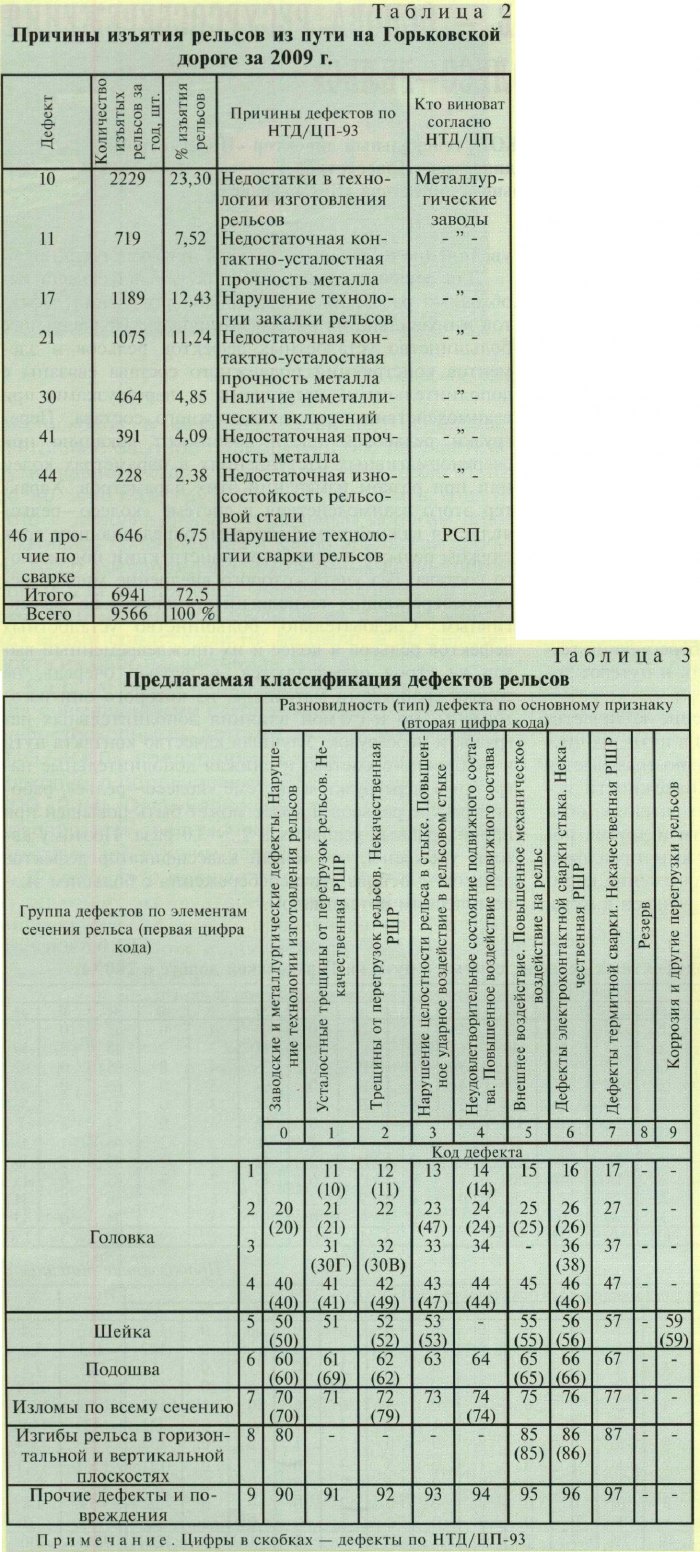

В этой связи, предлагаем классификацию дефектов рельсов представить в следующем виде (табл. 3).

Предлагаемая классификация сохраняет структуру кодового обозначения дефектов рельсов, сложившуюся на сети дорог России, но устраняет главные недостатки действующей НТД/ЦП-93, объясняя условия зарождения и развития большинства дефектов. Отсюда следуют предложения по повышению качества сборки рельсошпальной решетки (исключение отклонений основных параметров рельсовой колеи от нормы), снижающие дополнительные нагрузки и перегрузки и устраняющие условия зарождения дефектов при эксплуатации пути, что значительно увеличивает рабочий ресурс рельсов и срок службы подвижного состава.