|

|

| Ушел из жизни Крупицкий Адольф Зельманович |

| 6 февраля 2026 года ушел из жизни Крупицкий Адольф Зельманович, более шести десятков лет проработавший в институте «Гипротранссигналсвязь».

Всю свою трудовую деятельность А.З. Крупицкий посвятил проектному делу. После окончанию обучения в Ленинградском институте инженеров железнодорожного транспорта в 1959 году начал свою профессиональную деятельность в качестве старшего электромеханика дистанции сигнализации и связи на Казахской железной дороге. В 1960 году пришел на работу в институт на должность инженера, работал руководителем группы, главным инженером проектов.

Читать далее |

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,140

Поблагодарил: 398 раз(а)

Поблагодарили 6000 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 703

Репутация: 126089

|

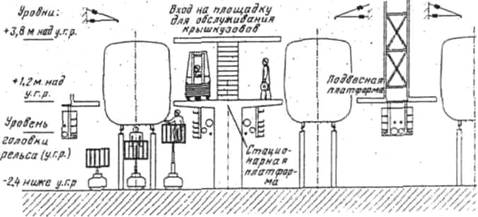

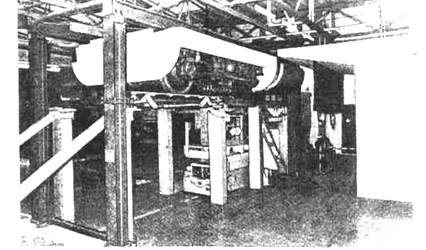

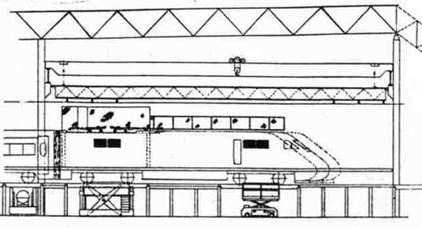

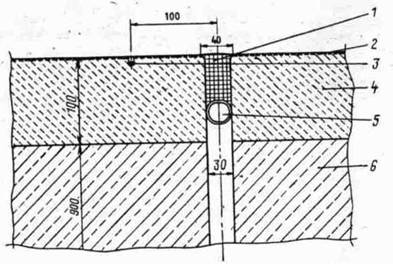

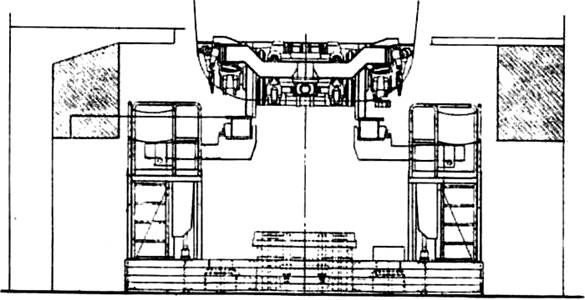

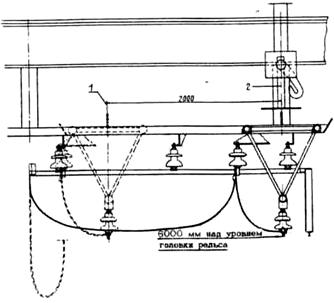

Тема: [Статья] Депо для высокоскоростных поездовДепо для высокоскоростных поездов Введение Ввод в эксплуатацию современного тягового и прицепного подвижного состава с бортовыми микропроцессорными системами диагностики, управления и контроля обусловил тенденцию к изменению политики технического обслуживания и ремонта с отказом от классической иерархической схемы с постепенным увеличением сложности и объема выполняемых операций через фиксированные интервалы времени. В настоящее время этот план составляют с принятием за основу заходов подвижного состава на техническое обслуживание и ремонт с относительно одинаковыми объемами работ. Теперь операции, выполнявшиеся ранее при периодическом ремонте большого объема, разделили на более мелкие, чтобы можно было включить их в работы при еженедельных, ежемесячных и других плановых заходах в депо и мастерские. Такое изменение ситуации потребовало от эксплуатационников большего внимания к техническому состоянию нового дорогостоящего подвижного состава. С организацией заходов подвижного состава на техническое обслуживание и ремонт с равномерным распределением объемов работ капитальные ремонты большого объема с продолжительным простоем проводят реже, поэтому время изъятия подвижного состава из эксплуатации уменьшилось. На ремонтных предприятиях эти изменения отразились увеличением затрат на крановое оборудование, устройства для опускания тележек и подъемно-транспортные средства для быстрого демонтажа и монтажа узлов и агрегатов по модульному принципу. Бортовые системы контроля технического состояния и обнаружения дефектов только частично компенсируют постоянное усложнение тягового и прицепного подвижного состава. Возможность получения информации о поведении подвижного состава, его узлов и агрегатов в эксплуатации и о наличии дефектов непосредственно с подвижного состава, в том числе с дистанционной передачей этой информации с помощью средств радиосвязи, может быть использована только при условии, что и деповские системы способны принимать и обрабатывать большие объемы информации и использовать их для составления текущих планов технического обслуживания и ремонта. При этом повысилась также стоимость и расширилась номенклатура запасных частей, которые должны быть в наличии в депо, - фактор, который приобрел особое значение в связи с заменой не отдельных деталей, а целых модулей. Обеспечение запасными частями стало поэтому задачей достижения баланса между финансовыми требованиями к сокращению складских запасов и уменьшению капиталовложений на это и требованиями к высокой степени эксплуатационной готовности подвижного состава, что связано с необходимостью иметь достаточное количество разнообразных и сложных запасных частей. 1. Техническое содержание и обслуживание электропоездов ICE (Германия) Конструктивные особенности поезда ICE обусловливают необходимость использования соответствующего оборудования при осмотре его узлов и агрегатов, обеспечивающих безопасную и надежную эксплуатацию, поэтому все необходимое для таких работ сконцентрировано в депо. Следует отметить, что работы, проводимые локомотивной бригадой для подготовки поезда к отправлению и после прибытия, входят составной частью в систему технического содержания и обслуживания поезда. 1.1. Депо Нюрнберг. В начале 90х годов Государственные железные дороги ФРГ (DB) планировали открыть высокоскоростное сообщение. Ни одно из существовавших в то время депо на DB не отвечало специальным требованиям, предъявляемым технологией обслуживания поездов ICE без соответствующей реконструкции. Требовались более или менее значительные работы по изменению строительной части (как надземных, так и подземных сооружений) и по оснащению новым технологическим оборудованием. На выбор депо большое влияние оказывал фактор объема капитальных вложений. В ноябре 1986 г. было принято решение об организации текущего содержания поездов ICE в депо Нюрнберг, а в марте 1987 г. начаты проектные работы. 1.1.1. Концепция текущего содержания поездов IСЕ Разработанные в депо Нюрнберг в 1987 г. планы текущего содержания, в частности, учитывали следующие условия: начало технического обслуживания поездов ICE - май 1991 г.; общее число поездов ICE - 60 в составе двух концевых моторных и 14 прицепных вагонов; суммарный ежегодный пробег поездов 30 млн. км, годовой пробег одного поезда 500 тыс. км; ревизии после 1,2 млн. км пробега; пребывание поезда в депо не более 13 дней (со вторника до 16 ч четверга следующей недели), при каждом втором техническом обслуживании уход за наружной окраской в пределах срока нахождения поезда в депо; одновременное обслуживание двух поездов в помещении цеха; наличие рабочих постов для выполнения операций по текущему содержанию одновременно семи вагонов и электроснабжения 15 кВ для двух концевых моторных вагонов; возможность сцепки и расцепки поезда внутри цеха. Принятый пробег между очередными планово-предупредительными ревизиями в депо 1,2 млн.км и годовой пробег каждого поезда 0,5 млн. км позволяли определить периодичность ревизий - один раз в 2,4 года. При обслуживании 60 поездов ежегодно депо должно было проводить 25 ревизий. 1.1.2. Производственная программа текущего ремонта После установления основных данных по текущему содержанию поездов IСЕ для депо Нюрнберг была разработана производственная программа, которая позволяла быстро выполнять ремонтные операции на каждом из вагонов поезда. Поезд прибывает в депо в цех № 1 на ремонтные пути 1 или 3 своим ходом, токоприемник на головном моторном вагоне опущен, а на хвостовом поднят. В средней части (между вагонами 7 и 8) поезд расцепляют над ремонтной канавой; половина поезда остается на пути 1 или 3, а вторую половину маневрами переводят на путь 2 или 4 и ставят рядом с первой половиной. По окончании маневров все вагоны поезда расцепляют над сквозной ремонтной канавой, чтобы обеспечить возможность одновременного выполнения операций на нескольких сцепных устройствах. После расцепки с помощью маневрового устройства вагоны раздвигают по рабочим постам. При этом между вагонами остается пространство 2,5 м для проведения работ на межвагонных переходах. Моторные и поддерживающие тележки отсоединяют от кузова, а кузов поднимают стационарными, установленными под полом подъемниками. После этого тележки выкатывают по рельсам в продольном направлении на восточную или западную передаточные тележки, которые доставляют их к посту обмывки, а затем на участок ремонта тележек. Благодаря принятой производственной концепции расходы на перемещение тележек в депо Нюрнберг невелики, потому что установка для обмыва тележек расположена непосредственно перед участком их ремонта, а сам участок примыкает к пролету цеха, где выполняют ремонт поездов. Организацию основных кузовных работ и зависящую от нее потребность в рабочей силе и материалах определяют при составлении производственных планов. Разнохарактерные работы по текущему содержанию вагонов и их узлов, предусмотренные технологическим процессом, должны полностью выполняться в депо, включая проводимую в исключительных случаях окраску кузова заново стационарным способом. В соответствии с этим требованием как можно ближе к технологическим постам должны быть расположены все мастерские, которыми пользуются рабочие, непосредственно в вагоне выполняющие работы по ремонту вентиляции, отопления, электрооборудования, кузова, тормозных трубопроводов, окон, сидений. Условия для этого были созданы путем значительных изменений в существовавшей прежде организации производства. Чтобы выдержать сжатые сроки пребывания поездов в депо, необходимо предусматривать замену большого числа узлов и деталей, требующих ремонта. Это особенно характерно для тележек. В результате тщательной технологической проработки и расчетов было определено, что техническое обслуживание тележек, включая демонтаж колесных пар, установку тормозных дисков, обточку профиля колес и сборку колесных пар, а также ремонт рамы тележки, возможно за то время, когда тележка находится вне вагона. Однако для этого необходимо на участках ремонта тележек и колесных пар организовать работу в две, а частично и в три смены. Кроме того, надо было учитывать, что выдержать сроки текущего обслуживания всего поезда за счет соблюдения критических сроков, отводимых на ремонт тележек, можно будет не всегда, и при каждой новой ревизии ситуация будет обостряться. Представлялось более целесообразным для разгрузки этих участков по срокам всегда иметь запас сменных тележек. Работы в вагонах, предусматривающие высоковольтные испытания, выполняют на постах ремонта прицепных вагонов, используя передвижные испытательные стенды, оборудованные соответствующими устройствами безопасности. Для концевых моторных вагонов предусмотрены перемещаемые участки контактной сети, подвешенные к строительным конструкциям цеха. При въезде и выезде поезда и при работе кранов эти участки контактной сети выводят за пределы габарита вагона или из рабочей зоны крана. Для высоковольтных испытаний участки контактной сети возвращают в рабочее положение, и питание моторного вагона происходит, как обычно, через токоприемник. Испытания на герметичность проводят на этих же постах, где в полу предусмотрены устройства подключения к сети сжатого воздуха. Значительных изменений в технологическом процессе потребовал ремонт наружной окраски, поскольку эту операцию надо проводить при движении вагона. Прицепные и концевые моторные вагоны на своих тележках выезжают из цеха 1, и западная передаточная тележка доставляет их на молярный участок. Окрасочная установка работает по конвейерному способу. Она состоит из трех секций: очистки, окраски и сушки. Детальный график работы малярного участка показывает, что при двухцветной окраске вагонов предусмотренное в депо технологическое оснащение и взаимное расположение оборудования позволят выполнить стоящие в этой части текущего содержания электропоездов задачи за установленный 13-дневный период. Для того чтобы выдерживались сроки, с шестого по одиннадцатый день малярный участок должен работать в две смены. После окончания процесса восточная передаточная тележка снова возвращает вагоны в цех 1. Важным преимуществом в отношении гибкости производства в депо Нюрнберг является наличие двух мостовых кранов грузоподъемностью 30 т. Высота отметки крюка и высота цеха позволяют по всей площади цеха над всеми четырьмя ремонтными путями и большой рабочей площадкой поднимать и переносить целиком вагон над стоящими на подъемниках ремонтных постов вагонами. При необходимости любой из вагонов состава можно поднять и перенести на короткие ремонтные пути, расположенные у восточной и западной торцовых стен цеха. Не проводя переформирования всего поезда в цехе, можно переставить вагон на любое место в составе или включить в состав дополнительные вагоны. Кроме того, краны служат для монтажа, демонтажа и переноса всех тяжелых узлов вагонов. Остальные грузоподъемные механизмы в цехе ликвидируются. Оба мостовых крана управляются из кабины, что позволяет крановщику иметь хороший обзор. Таким образом, в цехе, кроме двух технологических уровней (пол цеха и ремонтные канавы), имеется третий уровень. После завершения работ в рамках текущего содержания в отдельных вагонах электропоезда и установки их на тележки сцепляют вагоны и проверяют взаимодействие всех систем в составе поезда. Длина путей в ремонтном цехе позволяет сформировать на них только половину состава, вторую половину формируют на соседнем пути. Чтобы теперь соединить все магистрали поезда и провести проверку, оба последних прицепных вагона каждого из полусоставов у восточной и западной торцовых стен цеха соединяют с помощью кабеля. После проверки поезд сцепляют таким образом, что его часть через открытые ворота цеха выходит на рельсы передаточной тележки и далее на примыкающие внешние пути парка. С этой позиции полностью сформированный поезд своим ходом отправляется из депо в испытательную поездку. 1.1.3. Реконструкция депо под новую производственную программу Для технического обслуживания половины поезда, состоящей из концевого моторного вагона и семи прицепных, длина ремонтных путей оказалась недостаточной, поскольку с учетом расстояний между технологическими постами требовалось 222.86 м и к тому же был необходим проезд достаточной ширины между вагоном и торцовой стеной цеха. С западной стороны высота цеха была понижена и оставалась некоторая зона, которую краны не обслуживали. В связи с этим при реконструкции эта часть корпуса была разобрана и надстроена до высоты остальной части. Высота здания 15,6 м над УГР, ширина 36,72 м. Оно было удлинено в западном направлении на 8,125 м. Примыкающие к нему вспомогательные помещения, в которых размещаются мастерские по ремонту пневмосистем, кузовов и др. также были удлинены. Высота этих помещений (6,5 м) сохранилась. Кровля была выполнена из теплоизоляционных многослойных плит. Дневное освещение обеспечивают пять застекленных фонарей на крыше. Фонари шириной по 2,5 м и длиной 32,0 м расположены поперек оси цеха. Дополнительно на торцовых и продольных стенах производственного корпуса предусмотрены сплошные полосы окон шириной 5,5 и 6,6 м из двойного стеклопрофилита. В торцовой стене цеха семь ворот. Вне корпуса после его удлинения сохранился достаточно широкий проезд между торцовой стеной и приемной частью предаточной тележки. В направлении на восток здание цеха удлинили на 25,675 м. Дневное освещение здесь также обеспечено пятью рядами застекленных фонарей на крыше и широкими оконными проемами в стенах, остекленными двухслойным стеклопрофилитом. Старое здание было выполнено на основе стальных конструкций, причем свойства стали не допускают применения сварки, поэтому новые строительные конструкции пристыковывали на болтах. Наружные стены до высоты 4,9 м над УГР монтировали из двухслойных железобетонных панелей, а выше до световой полосы - из теплоизоляционных многослойных элементов с металлической обшивкой. Производственная программа текущего содержания предусматривает подъем всех вагонов в расцепленном состоянии. Для этого на всех четырех ремонтных путях смонтированы подъемные устройства. Обычные вагонные домкраты можно устанавливать прямо на пол цеха, т. е. в любом месте, где нужно вести работы. Площадь опирания домкратов достаточно велика, чтобы распределить давление на пол в соответствии с грузоподъемностью домкрата (25 т). При существоваших до реконструкции расстояниях между осями путей устанавливать домкраты между путями 1 и 2, а также 3 и 4 можно только вдоль оси цеха. Это затрудняет или делает невозможным проход, проезд или передачу узлов через пути, на которых может быть установлено до 32 домкратов. В связи с этим ремонтные пути решено было оборудовать подъемниками, расположенными под полом цеха. Подъемник для одного вагона включает четыре подъемных механизма. Поскольку в цехе могут обслуживать и другие вагоны, в связи с чем расстояния между точками опирання кузова могут быть разными, было решено на каждом посту сделать все четыре подъемных механизма перемещаемыми по направляющим вдоль оси путей. При этом каждые два механизма имеют общий фундамент, установленный на направляющих. Разница в поперечном расположении точек опирания компенсируется выдвижными консолями, на захваты которых опирается кузов при подъеме. Выдвигают консоли с помощью ручного привода, состоящего из маховика и зубчатой рейки. Подъемные колонны движутся обработанными поверхностями в направляющих роликах. Проем в полу цеха, через который выдвигаются подъемные колонны, закрывает крышка с пружинным механизмом, действующим автоматически и рассчитанным так, что в закрытом положении крышка, находящаяся в уровне пола, способна воспринять значительные нагрузки. В винтовом приводе подъемных колонн использована трапецеидальная резьба. Приямки подъемных механизмов глубиной 5 м и диаметром 1 м защищены от попадания воды специальным уплотнением. Поскольку полностью избежать попадания в них воды не удается, была предусмотрена возможность откачки. Кузова концевых моторных и прицепных вагонов, как правило, длительное время после выкатки тележек находятся на подъемниках, поэтому должна быть полностью исключена возможность самопроизвольного опускания подъемника, например, в случае отключения электроснабжения. В связи с этим пришлось отказаться от применения плунжерных гидроцилиндров, которые в условиях производства ремонтных работ могут подвергаться ударным нагрузкам, а их скользящие уплотнительные поверхности могут загрязняться частицами ржавчины, краской и брызгами металла, образующимися при сварке. Управление подъемниками осуществляется с пульта управлении. Пульт не устанавливают стационарно, чтобы не мешать подаче узлов вагонов. Его подключают кабелем с маслостойкой изоляцией через многополюсную розетку, которая находится в приямке под откидной крышкой. Для контроля износа резьбы винтового привода предусмотрен люк, через который можно ввести эндоскоп. Ход подъемника при подъеме концевых моторных вагонов составляет 3,2 м над УГР. Грузоподъемность каждого подъемного механизма составляет 20 т, а зона перемещения вдоль оси пути равна 3,5 м. Для определения массы вагона, положения центра тяжести кузова и сил, воздействующих на тележку, необходимо измерить величину несимметричных нагрузок, возникающих при подъеме вагона за один угол. Такие измерения проводят при сдаче в эксплуатацию новых вагонов или при значительной модернизации, которая может повлечь за собой изменение массы, а также при проверке правильности установки пружин рессорного подвешивания в тележках. Для измерения несимметричных нагрузок захваты консолей подъемников выполнены таким образом, что на них можно крепить тензометрические датчики, а в схеме управления подъемниками заложена возможность независимого подъема каждого из четырех подъемных механизмов. Для электрических испытаний н подключения концевых моторных вагонов на ремонтных постах в цехе предусмотрены участки контактной сети длиной по 1 м. Они укреплены на поворотной консоли, которая в нерабочем положении отведена к стене цеха. При необходимости ее разворачивают по горизонтали так, что контактный провод оказывается над токоприемником. Концевые выключатели позволяют подать в контактный провод, установленный в рабочее положение, напряжение, подводимое по гибкому кабелю, и отключать привод мостовых кранов при подходе их к опасной зоне. Для электрических стендовых испытаний прицепных вагонов требуется напряжение 1 кВ, поскольку в рабочем состоянии все электрические системы получают питание от электромагистрали поезда. Испытательные стенды, передвигаемые от вагона к вагону, должны быть ограждены в соответствии с правилами электробезопасности. Поезда IСЕ эксплуатируются на высокоскоростных линиях с многочисленными тоннельными участками, в связи с чем вагоны герметизированы. Все элементы конструкции, обеспечивающие герметичность, подлежат тщательной проверке. Для проведения испытаний на герметичность в цехе будет смонтирована пневмосеть, к которой можно будет подсоединить любой вагон и создать в нем избыточное давление. Измеряя затем падение давления в вагоне, максимальный темп которого не должен превышать 200 Па/с, можно определить степень герметичности вагона. После замены различных сменных деталей или ремонта их непосредственно в поезде, когда кузов вагона уже опущен на тележки с замененными тормозными дисками и проверено техническое состояние межвагонных переходов, все вагоны, находящиеся на одном пути, сдвигают и сцепляют. В результате на двух соседних путях окажутся два полусостава с одним концевым моторным вагоном в каждом. Чтобы сдать электропоезд комплектно в эксплуатацию, оба крайних прицепных вагона соединяют проложенным в цехе кабелем. Электромагистрали обоих полусоставов кабелем не соединяют, потому что в эксплуатации каждый моторный вагон питает половину поезда. В то же время для гарантии подачи электропитания 1 кВ во все вагоны обе ветви электромагистрали соединяют между собой на обоих межвагонных соединениях. Все другие проводки, включая резервные, должны быть соединены на всей длине поезда, чтобы можно было провести испытания в полном объеме. 1.2. Депо Гамбург Депо в Гамбурге создавалось для обслуживания высокоскоростных электропоездов ICE, которые поступили в эксплуатацию в 1991 году. 1.2.1. Концепция технического содержания электропоездов ICE в депо Гамбург Наряду с основными работами по текущему обслуживанию, осмотру и ремонту, для поезда ICE предусмотрены такие дополнительные работы по поддержанию высоких комфортных условий пассажиров, как внутренняя и наружная очистка, удаление нечистот из замкнутой канализационной системы вагонов, пополнение запасов свежей воды, и экипировка вагонов-ресторанов. Плановые работы по техническому содержанию осуществляются согласно принятой периодичности по видам работ, начиная с контроля ходовой части через каждые 2 тыс. км пробега. За период до первой ревизии все работы производятся в депо, а после пробега 1.2 млн. км поезда должны отправляться на ремонтный завод железных дорог Германии в Мюнхене. Наряду с текущим содержанием и инспекцией поезда ICE в депо, предусмотрены также ремонтные работы путем замены изношенных или поврежденных агрегатов и узлов. Очень большой ежегодный пробег каждого поезда определен структурой графика движения. Он же является решающим в выборе местоположения депо для обслуживания поездов ICE. Время пребывания на конечной станции Гамбург-Альтона составляет 1 ч 50 мин, из них 60 мин. занимают технические мероприятия в депо. Для обеспечения высокой степени эксплуатационной готовности важно сократить до минимума время простоя в депо, что достигается путем согласования концепции технического обслуживания с возможностями оборудования нового типа. Для данной концепции характерны: одновременное проведение по возможности всех видов работ (текущее обслуживание, инспекция, ремонт и т.д.); исключение взаимовлияющих препятствий при техническом содержании и обслуживании; свободное перемещение транспорта с материалами без пересечения с въезжающим или выезжающим подвижным составом; кратчайшие и свободные пути достижения зон обслуживания рабочими мастерских, работниками службы движения и дежурными; эргономически благоприятная организация рабочих мест. После прибытия в первую очередь поезд поступает в закрытый моечный цех длиной 210 м, в котором производится его наружная очистка (она возможна при температуре до -5°С). Процесс очистки в значительной степени автоматизирован, при этом необычным приемом является защита зоны крыши и нижней части концевых моторных вагонов. Перед цех в свободной зоне, находится новейший стенд для диагностики колесных пар, с помощью которого в процессе прокатывания контролируются поверхности катания на наличие трещин, выявляется наличие ползунов и овальности. В случае обнаружения дефектов, их местоположение обозначается принятой в цехе символикой. Этот принцип позволяет уже на ранней стадии предусмотреть мероприятия последующего контроля или замены колесной пары с дефектом, а в случае необходимости больших затрат времени на ремонт, осуществить замену на резервную секцию. Плановое обслуживание двух концевых моторных и 14 прицепных вагонов, составляющих высокоскоростной электропоезд ICE, включая внутреннюю очистку (в том числе полную очистку туалетов), обеспечение вагона-ресторана, а также требуемый ремонт, вплоть до замены колесных пар и моторных тележек, проводится в цехе на трех уровнях без расцепки поезда. 1.2.2. Устройство цеха для проведения ремонтных работ и технического обслуживания поездов. Депо Гамбург для высокоскоростных электропоездов IСЕ оснащено комплектом новейшего оборудования, которое не имеет аналогов на железных дорогах мира. Для выполнения всех работ предназначен 8-путный цех, вне которого находятся лишь пути отстоя и зоны наружной очистки, диагностики и репрофилирования поверхностей катания колесных пар. Восемь цеховых путей оборудованы контактным проводом, так что все операции въезда-выезда поездов осуществляют своим ходом. По обоим концам цеха длиной 430 м организованы две специально оснащенные зоны для концевых моторных вагонов в составе поезда каждая длиной 36,5 м и шириной 65 м. Поскольку эти зоны имеют крановое оборудование, высота в них составляет 14 м, а в месте расположения прицепных вагонов на длине 349 м она равна 9,5 м. Управление подъемными воротами и связанной с ними перемычкой контактного провода осуществляет ЭВМ организации движения через сигналы въезда и выезда поезда. Длина всех путей цеха одинакова и рассчитана на электропоезд с 14 прицепными вагонами. Взаимные помехи при перемещении материалов и персонала исключены, т.к. работы проводятся одновременно на трех различных уровнях (Рис.1). Уровень - 2,4 м (ниже головки рельса) предназначен для свободного перемещения транспорта с материалами, мобильных рабочих мест и персонала. Этот уровень сообщается с внешней средой только двумя рампами, одна из которых служит для транспортировки колесных пар между складом и поездом, а через другую рампу вывозятся отходы.  Рис 1. Поперечный разрез цеха депо в Гамбурге Уровень +1,2 м (над головкой рельса) предназначен для работ внутри и снаружи кузовов вагонов. По расположенной на этой высоте стационарной платформе доставляются туалетная бумага, полотенца и др. Для удаления отходов каждая платформа оборудована 28 шахтными мусоропроводами. Контейнеры для отходов с механическими указателями уровня загрузки расположены на нижнем уровне; после заполнения они отвозятся к прессу в южной части цеха. К постоянному оборудованию платформ относятся туалеты, баки с водой и раздаточные устройства средств очистки внутри вагонов. С платформы имеется доступ на уровень 2,4 м по лестнице. Сообщение уровней с целью доставки материалов обеспечивается с помощью грузового лифта. Перемещение материалов по платформе осуществляется с помощью средств механизации. На этом же уровне смонтированы подвесные платформы, предназначенные для обслуживания наружных дверей и окон. Работы на лобовых поверхностях концевых вагонов возможны с откидных платформ, оборудованных электрогидравлическим или механическим приводом. Уровень +3,8 м предусмотрен только для концевых вагонов. Он используется при работах на крыше и в машинном отделении концевых вагонов. Все остальные уровни имеют протяженность по всему цеху. 1.2.3. Технологическое оборудование депо Необходимость обеспечения свободы перемещений персонала, доступности узлов и деталей с повреждениями, эффективного и быстрого определения износа и контроля закрытых узлов потребовала разработки комплексной системы взаимосвязанных единиц современного технологического оборудования и оснастки. В ее составе: поднятый на опоры рельсовый путь с выдвижными рельсовыми мостками под каждой моторной тележкой и под каждой колесной парой прицепного вагона со специальными устройствами замены моторных тележек или колесных пар; управляемая технологическая тележка с регулируемой по высоте рабочей платформой и дополнительной подъемной площадкой для всех видов обслуживания и плановых работ на тележках вагонов и на боковых выдвижных конструкциях (на высоте до 1 м над головкой рельса); специальный телеуправляемый 2-т мостовой кран в зоне расположения концевого вагона с двумя дополнительными подъемными механизмами для автоматического бокового перемещения в этой зоне над мостовой фермой верхнего контактного провода. Схема участка концевого вагона, ограниченного участком прицепного вагона, с основным технологическим оборудованием представлена на рис.2. Приподнятый на стойки путь оснащен рельсовыми мостками для моторных тележек и для колесных пар, а в верхней зоне участка концевого вагона смонтирован мостовой кран, под которым расположена ферма для верхнего контактного провода.  Рис 2. Зона концевого моторного вагона с технологическим оборудованием Разработка восьми цеховых путей с функционально входящими в каждый путь парами рельсовых мостков - (4 для дележек и 56 для колесных пар прицепных вагонов) осуществлялась с учетом следующих требований: скорость въезда и выезда электропоезда ICE до 25 км/ч; нагрузка от колеса на рельс до 150 кН; горизонтальные боковая нагрузка и тормозное усилие - до 15 кН на каждое колесо; максимальная сила воспринимаемого стойками пути удара от напольного транспорта массой до 6 т 300 кН; ширина колеи 1440 мм с возможностью боковой и по высоте корректировки в пределах 10 мм; база моторных тележек до 3000 мм и тележек прицепных вагонов от 2500 до 2800 мм; непрерывная подача тока при установке и выдвижении рельсовых мостков; одинаковая износостойкость рельсов пути и рельсовых мостков; минимальный зазор между рельсами в целях минимизации генерации шума при перекатывании (может быть до 7 мм); максимальная монтажная высота рельсовых мостков 300 мм; просвет под рельсовыми мостками 2100 мм для беспрепятственной поперечной транспортировки; свободная взаимозаменяемость рельсовых мостков одинакового типа; независимая блокировка рельсовых мостков усилием пружин и притяжка в конечную позицию "внутренняя грань головки рельса" при неточности позиционирования до 10 мм; отсутствие размыкания тягового тока при установке и выдвижении рельсовых мостков; в непосредственной близости от рельсов должны быть сопла воздушного охлаждения, а зимой на нижним рабочем уровне должна быть температура, принятая для цеха. Для прокладки путей использованы рельсы UIC-60, которые прерываются в зонах рельсовых мостков. Для стоек выбран профиль 200х300 мм с толщиной стенок 10 мм, на торцах которых имеются плиты, обеспечивающие боковое смещение, портально закрепленных рельсов, или блокирующие головки для рельсовых мостков. Для снижения генерации шума рельсы имеют эластичное крепление с армированными промежуточными прокладками, а внутрь стоек засыпан песок огневой сушки. С блокирующими головками рельсы соединены беззазорно болтами и рельсовые стыки между блокирующими головками и рельсовыми мостками выполнены с наклоном 45° к горизонтали. Admin добавил 23.04.2011 в 23:42 В целях снижения износа рельсовые мостки выполнены для прицепных вагонов длиной 2700 мм из литейной стали St-70, а для моторных тележек коробчатой конструкции длиной 6000 мм с верхним поясом из свариваемой стали Е 690. Тем самым общие контактные зоны пути и поверхности катания колесных пар получились приблизительно равной прочности, составляющей около 950 Н/мм2. Весь комплекс приподнятого на стойках пути с рельсовыми мостками для прицепных вагонов (рис.3) в экспериментальном порядке смонтирован на ремонтном заводе в Нюрнберге. Выполненные измерения нагрузок подтвердили расчетную прочность и стабильность стоек, пути и рельсовых мостков.  Рис. 3. Приподнятый участок рельсового пути с рельсовыми мосткам для колесных пар прицепных вагонов При замене колесных пар или тележек несущие балки рельсовых мостков всегда находятся сбоку, параллельно пути, и выдвигаются в сторону настолько, чтобы через возникший проем можно было осуществить процессы подъема или опускания, причем каждая балка на обоих концах снабжена устройствами блокировки, которые скошенной защёлкой зацепляются при вхождении в паз блокирующей головки, жестко соединенной с рельсом. Пружина сжатия воздействует через переводной рычаг, поворачивающий защелку, после чего автоматически происходит блокировка рельсовых мостков. В этот момент он центрируется вдоль пути, вследствие чего гарантируется, что возникающие тормозные силы или силы, передаваемые движущимся поездом, при любом возможном зазоре (максимальная суммарная величина 7 мм) всегда передаются на несущую конструкцию. Практика показала, что ежедневно необходимо заменять около пяти колесных пар прицепных вагонов и еженедельно одно-двухмоторные тележки. Принимая во внимание упомянутые выше требования, сразу же была исключена возможность использования известных до сих пор на железных дорогах устройств для замены агрегатов. Была разработана компактная установка для замены колесных пар (RSW), которая состоит из монолитного жесткого основания в следующих конструкционных узлов: гидравлически опускаемой, двухсторонне управляемой колесной ходовой части с переключаемой тягой для буксировки с помощью 2-т автопогрузчика от места стоянки в зону использования; ходовой части на воздушной подушке с двумя фрикционами с пневмоприводом для перемещения и позицирования в позиции демонтажа, 20-метрового шланга с быстросъемной муфтой для подключения к цеховой пневмосети давлением 10 бар; основного гидроподъемника типа "ножницы" с усилием 25 кН для поднятия и опускания колесной пары; вспомогательного подъемного устройства, которое приводится шпинделем с встроенным двигателем с редуктором и регулятором синхронного хода (по одному устройству с каждой стороны), каждый из которых состоит из параллельно работающих выдвижных консолей с адаптирующимися прихватами на поперечной опоре, включая деблокирующий выключатель привода для одновременного деблокирования и обеспечения возвратно-поступательных перемещений несущих балок рельсового моста; рабочих платформ для монтажа колесной пары на каждой боковой стенке RSW на высоте от 800 до 1200 мм ниже головки рельса с устройствами безопасности, страхующими от резкого подъема или падения, а также боковых подсоединяемых к раме RSW площадок (1450 мм ниже головки рельса), для продевания тормозного диска в тормозной башмак. Кроме того необходимы следующие дополнительные компоненты оборудования: устройства зачаливания и соединения скобами для стопорения рамы тележки прицепного вагона в горизонтальном положении на продольной балке кузова вагона для демонтажа колесных пар; вилочный погрузчик для транспортировки колесных пар и буксировки RSW от места стоянки к месту использования. В RSW наиболее эффективным решением, существенно экономящим время, является ходовая часть на воздушной подушке с отключаемым приводом. С помощью командо-аппарата можно лёгко производить маневрирование, осуществляя при этом одностороннее или противоположное, а также с поворотом на 90о вращение фрикционного привода. После предварительного позиционирования привод отключается, поэтому быстрое и точное позицирование RSW в положении демонтажа завершается с помощью ходовой части на воздушной подушке (высота парения около 30 мм). По завершении свободного подъема колесной пары основным гидроподъемником отводятся продольные балки рельсовых мостков и колесную пару можно быстро опускать без дополнительного позицирования. За тем продольные балки рельсовых мостков возвращаются в заблокированное положение и RSW на воздушной подушке перемещается из позиции демонтажа на расстояние, достаточное для передачи колесной пары с основного подъемника на 2-т вилочный погрузчик и загрузки новой колесной пары. Время замены колесной пары с помощью RSW составляет около 10 мин. Опыт эксплуатации ходовой части на воздушной подушке показал, что к поверхности пола цеха предъявляются высокие требования. Они главным образом касаются следующего: несущей способности, горизонтальности, уровня шероховатости для создания определенной толщины слоя сжатого воздуха, износостойкости, качества исполнения монтажа плит в отношении зазоров и материала заполнения зазоров, сопротивления утечки на землю. На рис.4 показана схема пола цеха, соответствующая требованиям работы воздушной подушки.  Рис. 4. Бесшовная конструкция пола цеха, соответствующая требованиям использования воздушной подушки: 1 - материал шва (относительное удлинение 25%, твердость по Шору около 80%); 2 - пропитка для герметизации сжатого воздуха; 3 - провод управления; 4 - высокопрочный материал; 5 - заправочные шланг; 6 - нижний слой бетона. Всего предусмотрено шесть устройств RSW и два устройства для замены моторных тележек (DWG). В каждой зоне монтажно-демонтажных работ с целью снабжения этих устройств энергией (сжатый воздух под давлением 10 бар, электрический ток 380/220 В) имеется соответствующая арматура. Вследствие большого объема монтажных работ моторную тележку нельзя заменить в течение, одного часа. Поэтому такая замена возможна только при текущем ремонте продолжительностью 8ч. О6a устройства DGW работают аналогично RSW. Однако вследствие их больших размеров и ограничений по использованию в зоне концевого вагона они оснащены лишь одной ходовой частью на воздушной подушке. Большая масса моторной тележки, составляющая 15 т, и такая же собственная масса DGW требуют рабочего давления менее чем 1 бар при 10 устройствах воздушной подушки с переключателем нагрузки и автоматической регулировкой объемов воздуха при отключении отдельных устройств воздушной подушки. Кроме двадцатиметрового шланга для сжатого воздуха DGW оборудован дополнительным шлангом сжатого воздуха длиной 100 м, что позволяет перемещать DGW от одного концевого вагона через зоны прицепных вагонов к другому концевому вагону, без переключения шланга. Грузоподъемность основного подъемника составляет 450 кН. Он воспринимает кроме веса моторной тележки еще половину веса кузова концевого вагона и приподнимает тележку и кузов настолько, чтобы можно было беспрепятственно установить в этом месте опоры. Вследствие того, что монтажная высота подъемного стола должна быть минимум 700 мм, в нижнем положении с опущенной тележкой для перемещения под рельсовыми мостками требуется просвет 1300 мм. Поэтому в процессе демонтажа тележки люлечные рессоры необходимо оставлять на концевом вагоне. На рис. 5 представлен эскиз DGW под рельсовыми мостками.  Рис. 5. Эскиз устройства для демонтажа моторных тележек под рельсовыми мостками До сих пор работы на тележках и экипажной части подвижного состава производятся из смотровой ямы, а также на уровне пола цеха. По концепции обслуживания и ремонта высокоскоростного поезда ICE с жесткими временными параметрами необходимы специальные подвижные средства с автономным приводом и регулированием высоты рабочих площадок (AHW). Предусмотрено, что два AHW должны перемещаться вдоль поезда по обеим сторонам, а третье - под ним, между стойками рельсового пути (рис. 6). В процессе осмотра при обнаружении значимых повреждений с AHW по имеющейся радиосвязи сообщается идущим вслед рабочим или очередному AHW, который оснащен специальными приборами.  Рис. 6. Принцип использования транспортно-технологических устройств AHW на нижнем уровне Исходя из условий техники безопасности предусмотрены следующие размеры: промежутки между AHW и стойками рельсового пути - до 300 мм, расстояние от AHW до колонн цеха - 1200 мм, до колеи и обгонных участков AHW - по 1000 мм. Эти требования в состоянии выполнить только транспортная система с принудительным управлением и регулируемой высотой рабочих площадок, включающая перемещающиеся около поезда и между стоек рельсового пути транспортно-технологические устройства AHW. Внешний AHW отличается от внутреннего более длинной (на 400 мм) подъемной платформой, исполнением ее перил, расположением сиденья оператора, увеличенной монтажной высотой (пол цеха - верхняя грань платформы). Ограничение длины внутреннего AHW величиной 2400 мм вызвано необходимостью поперечных перемещений под рельсовыми мостками для прицепных вагонов. Ширина обоих типов AHW унифицирована и составляет 1000 мм. Осмотр поезда ICE выполняет один работник и только при больших объемах ремонта на AHW может размещаться второй работник. Предельная скорость перемещения AHW 1,0 м/с возможна в том случае, если подъемная платформа находится в нижнем положения и сиденье оператора сложено и убрано. При данном положении платформы работник может находиться в положения стоя, однако скорость движения в этом случае не должна превышать 0,3 м/с. Скорость подъема рабочей платформы после подготовительных операций составляет 0,1 м/с. Предусмотрены следующие программы движения: управляемое продольное перемещение с максимальной скоростью; поперечное перемещение к другим рельсовым путям и перемещение въезда-выезда внутреннего AHW с автоматической остановкой по достижении заданного положения; комплексно управляемое продольное перемещение. Процесс управления перемещениями базируется на принципе гибкого программирования. Задание параметров движения осуществляется с пульта управления. Автоматический контроль коммутационных цепей предусматривает индикацию повреждений в наглядной форме (текстовую), что способствует оперативности их устранения. Для привода с питанием от аккумуляторных батарей требуется суммарная мощность около 3 кВт (включая освещение рабочего места). Наиболее приемлемыми оказались никель-кадмиевые батареи на 80 А.ч и напряжение постоянного тока 48 В. Предусмотрена подзарядка аккумуляторных батарей, которая производится не только на месте - стоянки, но и еще в трех местах на участке длиной 420 м. Проведение ряда плановых работ и работ по обслуживанию, а также внеплановая замена агрегатов, ввиду их больших размеров и массы возможны только с помощью вспомогательных устройств АНW. К числу таких работ, в частности, относятся: контроль и демонтаж аккумуляторных батарей поездного освещения и кондиционеров в боковых выдвижных блоках прицепных вагонов; демонтаж люлечных рессор и подвески вихретоковых тормозов прицепных вагонов; прокручивание колесной пары; монтаж и демонтаж упорного центрирующего устройства и тяги при замене моторной тележки. Если колесная пара на диагностическом стенде отмечена как дефектная, необходимо еще раз проверить, допустим ли дефект по условиям безопасности. В случае выхода из строя стенда диагностики необходимо проверять колесные пары на наличие дефектов на поверхностях катания. Для этих целей фирмой ГЕДИ разработан агрегат RDG, который позволяет в позиции под рельсовыми мостками прокручивать колесную пару со скоростью, соответствующей условиям визуального контроля. Агрегат RDG устанавливается на устройство AHW и в этой позиции он перемещается под каждую колесную пару, а затем с помощью рабочей платформы RDG приподнимается и на своем поворотном круге поворачивается на 90° с тем, чтобы опорными прихватами на гидравлических распорках опереться на рельсовые мостки точно под колесной парой, предназначенной для прокручивания. После опускания рабочей платформы АНW агрегат RDG остается подвешенным между рельсовыми мостками на высоте, оптимальной для наблюдения. С помощью выключателя с блокировкой в подпятнике поворотного круга RDG блокируется, поэтому падение исключено. В каждом из двух противоположно расположенных, односторонне закрепленных балансиров, смонтированы ролики вращения, которые с (помощью гидроцилиндра подаются до упора с колесной парой (нагрузка до 150 кН) и, воздействуя на гребни бандажей, свободно приподнимают ее со скоростью около 1,2 м/мин. Все агрегаты, расположенные внутри и снаружи концевого моторного вагона, можно заменить только с помощью мостового крана, обслуживающего зону около 65 м в длину и 30 м в ширину. Восемь путей цеха на высоте 6 м над головкой рельса имеют контактный провод, поэтому высота подвески крюка крена максимально составляет 8,5 м над головкой рельса и контактный провод через всю ширину зоны концевого вагона перемещается подвешенным на мостовой ферме с шириной пролета 30 м, причем для создания расширенной и безопасной рабочей зоны он всякий раз смещается в сторону от середины пути на 2 м. На рис.7 представлена концевая часть крана с относящейся к ней зоной мостовой фермы и контактным проводом.  Рис.7. Концевая часть мостового крана с фермой для контактного провода Система "мостовой кран с фермой для контактного провода" разработана фирмами ИННОТЕК (Гамбург) и АУМ7НД (Рейнберг). От стандартного исполнения эту систему отличает ряд особенностей. Кроме расположенного рядом с ходовой тележкой основного подъемного механизма с грузоподъемностью 2000 кг и расстоянием перемещения крюка до 11м, на несущих балках мостового крана смонтировано по одному специальному подъемнику грузоподъемностью по 1000 кг с длиной перемещения крика 9 м. Они объединены с автоматически работающим средством захвата груза (автоматический крюк крана), расположенным на верхнем поясе треугольной решетчатой фермы для контактного провода.  Рис.8. Мостовая ферма дня контактного провода с консолью смещения и автоматический крюком крана: 1 - позиция после смещения; 2 - позиция над серединой пути. На рис.8 показаны несущая ферма для контактного провода с токоведущей шиной, консоль для смещения от середины пути (ниже подкранового пути) и специальный подъемник с грузозахватным устройством и автоматическим крюком крана. Предпосылкой безупречного функционирования системы автоматизированного поперечного перемещения фермы с контактным проводом является требование абсолютно одинакового хода тележек крана. Выполнение этого требования обеспечивается наличием калиброванных цепей вдоль каждого подкранового рельса и датчиков скорости вращения с высокой разрешающей способностью. Автоматическое перемещение фермы с контактным проводом в заданную позицию реализуется с использованием электропривода постоянного тока с микропроцессорным управлением. Чтобы гарантировать безопасную работу крана и безопасность рабочих, обслуживающих концевой вагон на всех трех уровнях, использован ряд дополнительных выключателей с блокировкой, например, кран может перемещаться по всему подкрановому пути с предельной скоростью 63 м/мин только в том случае, если все подъемные механизма находятся в верхнем положении и крюки - без нагрузки, а также перекрыты все границы рабочих зон. Для управления краном применены средства радиоуправления, т.к. использование для этих целей командоаппаратов или распложенной на кране кабины оператора затруднено вследствие ограничений видимости на трех уровнях обслуживания. Последний раз редактировалось Admin; 15.06.2023 в 09:16. Причина: Добавлено сообщение |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [Новости РЖД] В Москве и Петербурге открылись павильоны для досмотра пассажиров высокоскоростных поездов «Сапсан» | Admin | Новости на сети дорог | 0 | 06.04.2011 08:08 |

| РЖД планируют закупить еще восемь высокоскоростных поездов «Сапсан» | Admin | Высокоскоростное движение | 0 | 04.04.2011 19:21 |

| Предыстория высокоскоростных железных дорог | Admin | Экскурс в историю железных дорог | 1 | 09.02.2011 14:04 |

| [Новости РЖД] Предупреждающие знаки, ограждения и дополнительные переходы появятся на пути следования высокоскоростных поездов | Admin | Высокоскоростное движение | 0 | 25.11.2010 20:31 |

| =Техн. решения= Оптимизация времени подачи извещения на пассажирские платформы о приближении высокоскоростных поездов - 410911-ТР | Толян | Релейные централизации | 4 | 27.08.2010 16:12 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , , , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|