Предупредить повреждения колесно-редукторных блоков

Опыт депо Минск Белорусской дороги

Качественный ремонт колесно-редукторного блока (КРБ), упругой муфты и подвески электропоездов серии ЭР — важный фактор, обеспечивающий выполнение графика и безопасность движения поездов. Практика показала, что аварии и сходы электропоездов в эксплуатации на сети дорог бывшего СССР возникали из-за некачественного ремонта упругой муфты и подвески редуктора тягового привода КРБ. На их долю приходилось свыше 50 % всех неисправностей электропоездов серий ЭР и ЭД.

Опыт эксплуатации поездов серии ЭР показывает, что их экипажная часть работает надежно при условии, если все ее детали и узлы изготовлены или отремонтированы согласно техническим условиям, разработанным на Рижском вагоностроительном заводе.

На сегодня заводы бывшего ЦТВР МПС СССР не отвечают требованиям заводского ремонта электропоездов, т.е. они не выполняют свою главную задачу — восстановление геометрических и линейных размеров всех деталей и сборочных узлов электропоездов согласно требованиям чертежей правил заводского ремонта. Тем самым при КР-1, КР-2 электропоездов закладываются причины отказов, которые проявляются в эксплуатации. Выявить их при ТО-3, ТР-1, ТР-2, ТР-3 в деповских условиях сложно из-за отсутствия квалифицированных кадров. Поэтому в депо в лучшем случае выявляют последствия некачественного ремонта КР-1, КР-2.

Что же должно быть в основе качественного ремонта электропоездов? Прежде всего — строгое соблюдение всех правил, технологий и технических условий на изготовление комплектующих деталей и узлов. И конечно же, грамотная, квалифицированная сборка, испытание и контроль за качеством ремонта. Только в этом случае деповской ремонт обеспечит безотказную эксплуатацию электропоездов на линии.

Чем объяснить некачественный деповской ремонт электропоездов? Почему возникают повторные повреждения колесно-редукторных блоков, упругих муфт, подвески и т. д.?

Как показывает опыт, это — незнание причин, вызвавших тот или иной характер повреждения. До сих пор во многих депо и на заводах ЦТВР МПС не известны причины излома болтов, крепящих оболочку муфты, обрыва стяжных болтов, крепящих редуктор по плоскости разъема, ослабление и обрыв болтов, крепящих крышки и подшипниковые щиты малой шестерни (МШ), излома валов малой шестерни, разрушения подшипников 32518 и 92518, обрыва болтов, крепящих опорный узел колесной пары, призонных болтов, крепящих большое зубчатое колесо (БЗК), разрушения буксовых узлов и т. д.

Поэтому специалисты принимают различные решения, которые зачастую неверны. Например, в депо Октябрьской дороги считают, что излом болтов М24, крепящих оболочку муфты редуктора, происходит из-за недостаточных прочностных характеристик. На Юго-Западной дороге считают, что болты М16, крепящие корпус редуктора по плоскости разъема, ослабевают и обрываются из-за неправильной подборки зубьев БЗК и МШ.

Специалисты заводов рекомендуют укладывать прокладки по плоскости разъема толщиной от 1 до 3 мм в зависимости от зоны благоприятствования. А украинские коллеги уверены, что при- зонные болты, крепящие зубчатый венец к ступице колесного центра, разрушаются потому, что их только 11, а должно быть 22, и для надежности венец необходимо дополнительно приваривать к ступице. Можно привести еще множество примеров, которые свидетельствуют, мягко выражаясь, о недостаточной грамотности наших ремонтных кадров.

Поэтому, приступая к восстановлению отказавшего узла, необходимо помнить, что ремонт должен начинаться с квалифицированной, правильной установки причины отказа. Только зная истинную причину повреждения узла, детали и правильно приняв технические решения по их предупреждению, можно надеяться на успех.

Перечислим характерные повреждения колесно-редукторного блока, упругой муфты к подвеске редуктора:

Подвеска редуктора:

- появление трещин в проушине серьги;

- разрушение подшипников ШС40; раскрепление пакета амортизаторов;

Упругая муфта:

- излом болтов М24, крепящих оболочку к фланцу вала МШ;

- повреждение, разрушение оболочки муфты, вытягивание корда из деталей крепления оболочки;

- спрессовка фланцев с вала МШ.

Узел малой шестерни:

- излом вала малой шестерни;

- разрушение подшипников 32518, 92518;

- ослабление болтов М16, крепящих щиты подшипников и крышки малой шестерни;

- спрессовка колец роликовых подшипников с вала МШ.

Корпус редуктора:

- ослабление, обрыв болтов М16, крепящих корпус редуктора по плоскости разъема;

- появление трещин в корпусе редуктора.

Колесная пара:

- обрыв призонных болтов, крепящих зубчатый венец к ступице колесной пары;

- излом зубьев БЗК, МШ, повышенный излом зубьев БЗК;

- обрыв болтов, крепящих крышки опорного стакана;

- разрушение подшипников 8140;

- излом, трещины приставных колец буксовых подшипников 2726;

- излом стопорных планок крепления гайки буксового узла колесной пары.

Для предупреждения перечисленных отказов КРБ, подвески редуктора и упругой муфты необходимо выполнить следующие технические и организационные мероприятия.

Если депо не производит ремонт ТР-3, необходимо чтобы грамотный, квалифицированный ремонтник был направлен в командировку в депо или на завод, где оздоровляют электропоезда, для изучения технологических процессов ремонта колесно-редукторного блока, его подвески и муфты. Он мог бы выявить нарушения технологии, неправильные технологические решения и потребовать устранить их.

Ему надо обязательно принять каждую комплектующую деталь, каждый комплектующий узел. Он привлек бы внимание контролирующих работников к неправильным техническим решениям тех или иных технологических процессов. Приняв таким образом 2 — 3 поезда, можно было бы в какой-то степени решить проблему отказов в период эксплуатации.

Известно, что надежная работа КРБ, муфты и подвески редуктора зависит, в основном, от качества заводского ремонта и в меньшей степени — от эксплуатации их в депо. Если перечисленные узлы выполнены без отступления от технических требований, то слесарь- ремонтник обязан только вовремя заправить смазку.

Далее все болтовые крепления будут работать исправно от сборки до разборки. При ТР-3 собирают и разбирают узел, не нарушив геометрии деталей, заменяют те детали, которые завод изготовил с отступлением от чертежа.

Далее приведены причины повреждений колесно-редукторного блока, упругой муфты подвески и редуктора и способы их предупреждения.

ПОДВЕСКА РЕДУКТОРА

Характер повреждения: Трещина в проушине серьги подвески тягового редуктора

Причина: Неравномерное распределение нагрузки на щеки проушины серьги из-за несоосности отверстий диаметром 40 мм под ось шарнира.

Несоосность отверстий в серьге более 0,05 мм Причины несоосности: некачественный ремонт отверстий под ось шарнира в серьге; чрезмерно осевое усилие со стороны гайки оси шарнира, которое вызвало деформации щеки проушины серьги

Способ устранения: Устранить несоосность отверстий в серьге. При каждой разборке контролировать соосность отверстий, менять втулки в паре на новые, если внутренние диаметры более 40+0'1 мм. Не допускать разность отверстий во втулках более 0,05 мм.

Серьгу с деформированными щеками изъять из эксплуатации Для снятия осевого усилия гайки на щеку серьги устанавливают шайбу (на резьбовую часть оси шарнира) между гайкой МЗО и торцом оси, внешний диаметр — 40 мм, внутренний — 30 мм. Толщину подбирают с таким расчетом, чтобы между гайкой и серьгой был зазор 0,3 мм. Ось шарнира, имеющую износ поверхности не более 0,1 мм, повторно на узел не устанавливают.

Характер повреждения: Разрушение подшипников ШС40

Причина: Нарушение геометрии отверстий в проушине корпуса и редуктора головки спецболта подвески.

Способ устранения: Устранить эллипсность отверстий в проушине корпуса редуктора и головки спецболта, доведя эллипсность отверстий до 0,02 мм

Характер повреждения: Раскрытие пакета амортизаторов

Причина: Износ резьбы М52 спецболта или гаек из-за некачественной затяжки пакета амортизаторов, что привело к повышенному осевому перемещению гаек относительно спецболта

Способ устранения: Сменить спецболт и гайку в комплекте. Установить снизу и сверху дополнительные контргайки высотой 16 — 17 мм. Это позволит убрать осевое перемещение гайки относительно оси винта, что в конечном итоге уменьшит износ резьбового соединения.

УПРУГАЯ МУФТА

черт. № 62.30.60.002-03 (применяется на ЭР1, ЭР2, ЭР9П(М, Е);

черт. Ns 230.30.60.001СБ (применяется на ЭР2Т, ЭР9Т)

Характер повреждения: Разрушение болтов М24, втулок полуколец, колец — деталей крепления оболочки муфты

Причина: Изгибающие усилия в соединении “болт — втулка" больше допустимых из-за конструктивных недостатков деталей крепления оболочки муфты. Техническими условиями допускаются следующие максимальные радиальные зазоры: в сопряжениях “втулка полукольца — отверстие фланца малой шестерни (МШ)" — до 0,44 мм; гребня полуколец со стенкой проточки фланца по диаметру 335+0,7 мм для муфт (черт. № 62.30.60.002-03) — до 1 мм, для муфт (черт. № 230.30.60.001СБ) зазор между гребнем кольца и стенкой проточки фланца МШ по диаметру 305+0,7 мм — до 1,8 мм. Такие большие зазоры в сопряжениях фланца с кольцом или полукольцами и втулок с отверстиями во фланце, а также способ крепления резинокордной оболочки создают условия для появления изгибающих усилий в соединениях «болт — втулка». Величина изгибающих усилий прямо пропорциональна зазорам в сопряжениях и усилиям, вызванным силой затяжки болтов М24 и крутящего момента, передаваемого с вала якоря на муфту. В случаях, когда изгибающие усилия в болтовом креплении больше предельно допустимых, болты или втулки разрушаются

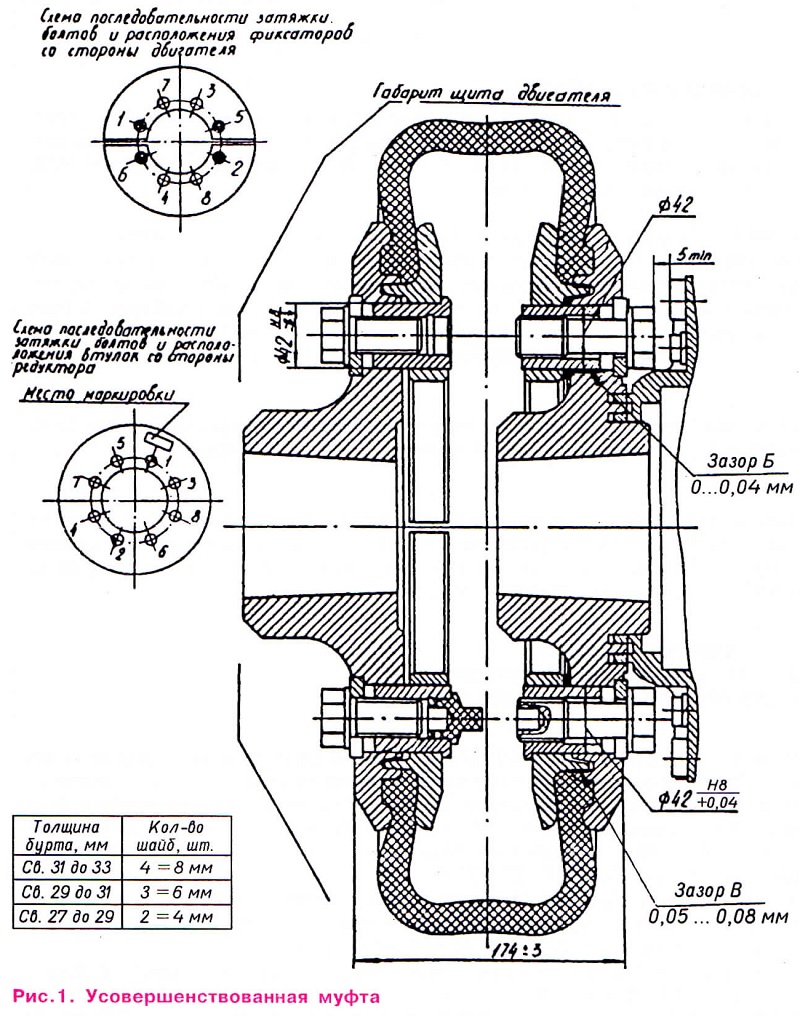

Способ устранения: При ТР-2, ТР-3, КР-1, КР-2 и в случаях разборки узла необходимо: изменить радиальный зазор между втулками полуколец, кольца и стенкой отверстий во фланце, установив его в пределах 0 — 0,04 мм; изменить радиальный зазор между гребнем кольца, полукольца и стенкой проточки фланца МШ, установив его в пределах 0,05 - 0,08 мм по 0335+0'7 мм для муфт черт. Ns 62.30.60.002-03 и по 03О5+0,7 мм для муфт черт. Ns 230.30.60.001 СБ. Исключить условия появления момента сил, которые вызываются усилием затяжки болтов и передачей крутящего момента от вала якоря ТД. Для этого выполняют следующее.

1- й способ. Наплавить поверхность гребня кольца, полуколец и обработать до размера 305+0’7 мм или 335+0,7 мм, который обеспечивал бы зазор в сопряжении с проточкой фланца в пределах 0,05 — 0,08 мм. Во фланце МШ совместно с кольцом, полукольцами произвести раззенковку, развертку, расточку отверстий до 042+0'04 мм. Укомплектовать кольцо, полукольца втулками (черт. Ns Р260.30.60.124 042) и болтами (черт. Ns Р260.30.60.122 M27-6q). При сборке муфты установить шайбу между кольцом, полукольцами и фланцем как указано на рис. 1. Шайба обеспечит соосность отверстий фланца втулок и болтов крепления оболочки муфты. Толщину шайб определяют по таблице на рис. 1.

2- й способ. Сменить втулки в кольце, полукольцах на втулки черт. Ns Р260.30.60.124 (040 мм) и болты М24 на болты М27 (черт. Ns 260.30.60.122). Приготовить металлопорошковую композицию, состоящую из 2-х частей металлического порошка ПЖ40 и одной части анаэробного герметика УГ-9, тщательно ее перемешав. Нанести композицию на обезжиренную поверхность стенки проточки во фланце по 0335+0,4 или 305+0,8 мм. Смесь наносить в четырех диаметрально противоположных местах. Ширина сектора нанесения смеси — 70 — 80 мм, толщина -2 — 3 мм. Установить дистанционную шайбу между кольцом, полукольцами и фланцем МШ, собрать муфту.

3- й способ. Сменить в кольце и полукольцах изношенные втулки на новые типовые, болты М24. Нанести металлопорошковую композицию на основе герметика на стенку проточки фланца. Установить дистанционную шайбу между кольцом, полукольцами, собрать муфту. При сборке муфты надо соблюдать следующие условия: обезжирить уайт-спиритом, жидким мылом места крепления резинокордного элемента, фланцев кольца и полуколец; разрезные шайбы устанавливать разрезами от вала МШ, болты М24, М27 затягивать до отказа, окончательное усилие затяжки 27 — 80 кгсим. Перетяжку болтов, крепящих резинокордный элемент, усилием более 30 кгсим не допускать

Характер повреждения: Повреждения, разрушение резинокордного элемента муфты

Причина: Нарушение соосности валов малой тестерни и тягового двигателя более допустимого.

Некачественное крепление оболочки муфты к фланцам тягового двигателя и малой шестерни из-за непосадки втулок полуколец в отверстие фланца или гребня полуколец кольца в проточку фланца по 0305 или 335 мм Фланец полукольца изготовлен с отступлением от чертежа.

Некачественная затяжка болтов М24, крепящих оболочку к фланцу Оболочка муфт изготовлена с отступлениями от ТУ чертежа

Способ устранения: Регулировку соосности валов контролировать на каждом ТО-3, не допускать несоосности более 3+1 мм

Перед сборкой необходимо снять заусеницы в отверстиях фланца, смазать рабочие части втулок и отверстия, место крепления оболочки муфты к фланцу промыть мыльным раствором, рабочие поверхности фланцев и полуколец обезжирить ацетоном, бензином, уайт-спиритом. Перед сборкой муфты установить полукольца на фланец и измерить расстояние между рабочими поверхностями фланца и полуколец, которое должно быть не более 14 мм (рис. 2).

Цековки в отверстиях очистить от грязи. Разрезные шайбы под головки болтов М24 устанавливать разрезами от вала МШ. Болты М24 крепить ключом с моментным плечом 750 мм до отказа, усилие затяжки 27 — 29 кгсим

Характер повреждения: Спрессовка фланцев с вала малой шестерни тягового двигателя

Причина: Сопрягаемая поверхность ступицы с валом менее 80 % из-за нарушения геометрии корнусного отверстия ступицы фланца.

Недостаточный натяг из-за не нагрева фланца до 175 - 220 °С Посадка фланца на вал менее 1,8 мм Нарушена геометрия хвостовика вала МШ, конусного отверстия ступицы фланца МШ.

Способ устранения: После притирки фланца на вал малой шестерни следует зачистить непритертую поверхность отверстия ступицы фланца и вала, граничащую с притертой поверхностью. Ширина зачистки должна быть не менее 6 мм, глубина 0,02 - 0,05 мм. Контроль нагрева и величина посадки — важные

параметры, характеризующие натяг фланца на вал. При непосадке фланца на вал МШ в горячем состоянии на нужную глубину фланец спрессовать и выяснить причину непосадки.

(Окончание следует)

Инж. Д.М. ЕГОРИН,

депо Минск Белорусской дороги