Пензенские турбокомпрессоры: история и перспективы

Со второй половины 50-х годов прошедшего века ускорились темпы перевода отечественного железнодорожного транспорта на прогрессивные виды тяги. Эта задача решалась на основе директив XX съезда КПСС по шестому пятилетнему плану развития народного хозяйства СССР на 1956 — 1960 гг. В соответствии с директивами Пензенский дизельный завод (ПДЗ), едва завершив свое строительство, с июня 1956 г. организовал производство тепловозных дизелей, чем и занимается по настоящее время.

Возраставшие перевозки грузов и пассажиров потребовали повышения силы тяги тепловозов. Но в ограниченных габаритах локомотива мощность дизеля можно увеличить только за счет большего количества сжигаемого топлива в той же камере сгорания. Чтобы обеспечить полноту рабочего процесса, улучшить экономичность дизеля без ухудшения последствий для окружающей среды, необходимо подавать достаточное для этого количество кислорода, т.е. в рабочий цилиндр нагнетать воздух под давлением.

Для привода нагнетателя используется выбрасываемая в атмосферу энергия отработавших газов. Так устроен общеизвестный теперь осевой турбокомпрессор (ТК), состоящий из газовой турбины и компрессора. Принцип работы, в общем-то, известен, но еще полвека назад большинство дизелей строилось без наддува, хотя существовали отечественные образцы турбокомпрессоров, которые превосходили зарубежные.

Для подъема отечественного дизелестроения на более высокий технический уровень Совет Министров СССР 21 февраля 1959 г. принял постановление «О развитии производства дизелей с газотурбинным наддувом и об организации специализированных производств газотурбинных нагнетателей». Совет Министров РСФСР и Пензенский Совнархоз обязывались создать на ПДЗ экспериментальную базу и конструкторское бюро по турбонагнетателям.

С декабря 1959 г. на заводе заработал специальный конструкторский отдел (СКО) по турбокомпрессорам для дизелей мощностью более 300 л.с. Этот отдел с 1959 по 1987 гг. возглавлял Г.П. Сиволап — специалист с высокими творческими и организаторскими способностями. Именно благодаря ему в коллективе конструкторов сформировались традиции прогрессивных решений в конструировании, а также стойкости в разных перипетиях развития турбокомпрессорного дела.

Молодые инженеры одновременно занимались конструированием и созданием опытно-механического участка. Дальнейшему развитию СКО содействовало очередное постановление Совета Министров СССР от 19 августа 1960 г. «О создании необходимых мощностей по производству тепловозов, усилении экспериментальной базы конструкторских организаций на тепловозостроительных заводах». Теперь СКО специализировался на унифицированных турбокомпрессорах.

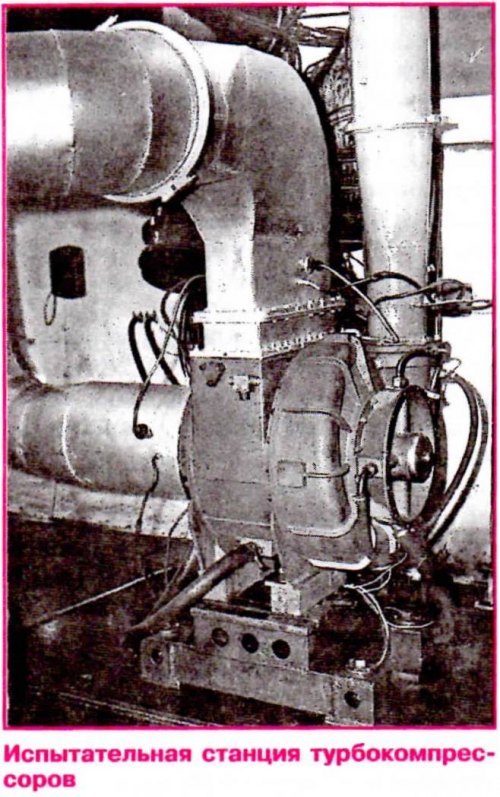

Пополнялся штат отдела выпускниками Новочеркасского политехнического, Брянского машиностроительного и других институтов. С бескорыстием, энергией, энтузиазмом, смекалкой, буквально вручную возводилась испытательная станция. При проектировании использовали опыт специалистов Коломенского тепловозостроительного завода и Центрального научно-исследовательского дизельного института (ЦНИДИ) из Ленинграда. В 1961 г. вступил в строй первый бокс испытательной станции.

К тому времени в СКО разработали и стали изготавливать турбокомпрессоры ТК23 и ТКЗО первого конструктивного поколения. Они предназначались для повышения мощности и экономичности дизелей, выпущенных ранее без наддува. Простота конструкции, удивившая тогда зарубежных специалистов, а также технологичность изготовления способствовали быстрому освоению выпуска агрегатов наддува.

Ротор турбокомпрессора состоял из приваренных к колесу турбины полувалов. Рабочие лопатки колеса турбины приваривали к диску. Колесо компрессора насаживали на вал и крепили штифтами.

В 1960 г. турбокомпрессор ТКЗО прошел межведомственные испытания на дизеле ПДГ1 маневрового тепловоза ТЭМ2. В следующем году успешно провели такие испытания агрегата ТКЗО на дизель-генераторе ПДГ1-ЭП13 передвижных железнодорожных электростанций. В работах по повышению экономичности дизелей с наддувом участвовали ученые Харьковского института инженеров железнодорожного транспорта (ХИИТа).

Турбокомпрессоры ТКЗО получили признание у дизелестроителей и стали выпускаться серийно. До конца 1961 г. специальный конструкторский отдел разработал и изготовил турбокомпрессоры ТК1211, ТК1310, ТК1311, ТК1321, ТК1332, ТК1511. Спрос превысил возможности производства. К тому же, кроме машиностроительных заводов, все больше турбокомпрессоров требовалось для ремонта тепловозов. Чтобы увеличить выпуск своей продукции, в 1961 г. началось и в 1964 г. завершилось строительство специализированного цеха № 5 проектной мощностью 8 тыс. турбокомпрессоров в год.

3 августа 1962 г. Совет Министров РСФСР распорядился на базе СКО организовать специальное конструкторское бюро турбонагнетателей (СКБТ) со штатом 90 человек.

Средний возраст работников достигал 29 лет. В уставе была сформулирована конкретная задача: создание и отработка опытно-промышленных образцов ТК.

В 60-е годы на железные дороги поступали тепловозы с дизелями типов Д49 и Д70 с большей форсировкой. Для них требовались турбокомпрессоры со степенью сжатия до 2,5. Выяснилось, что нужно совершенствовать конструкцию ТК, ибо происходили разрывы колес компрессоров из-за неудачного способа крепления, случались вибрационные поломки лопаток и другие дефекты. На основе агрегата ТК23 специалисты создали турбокомпрессоры второго конструктивного поколения.

В новом агрегате появились обтекатель и развитая вставка для плавного подвода воздуха на входе в колесо компрессора. Это увеличило к.п.д. турбокомпрессора и, соответственно, повысило экономичность дизеля. Для лопаток и дисков подобрали новые жаропрочные материалы, а лопатки к диску стали крепить «елочным замком» вместо прежней сварки. Теперь при ремонте не надо было менять весь ротор, достаточно неисправную лопатку заменить новой. Турбокомпрессоры ТК34Н-04 стали надежно и эффективно работать с тепловозными дизелями.

Третье конструктивное поколение турбокомпрессоров разработали в начале 70-х годов, когда увеличение форсировки дизелей потребовало повышения степени сжатия более 3. Чтобы обеспечить конкурентоспособность с зарубежными аналогами, уменьшили габариты ТК.

Впервые в мире отечественные специалисты применили усиленный упорный подшипник, а опорные подшипники установили в так называемые «качающиеся втулки», способствующие повышению надежной работы системы ротор — опоры при повышении в эксплуатации дисбаланса ротора из-за нагароотложений на лопатках турбины. Усиленный узел опорно-упорного подшипника разместили во входнике, в котором профилированные ребра и другие технические решения повысили к.п.д. компрессора.

Наряду с разработкой передовых и конкурентоспособных конструкций, СКБТ решало задачи их внедрения в производство. Для этого изделиям придавался высокий уровень технологичности. Неизбежные неувязки и противоречия между конструкторами и технологами разрешали практически в ходе производства. Высокие технические характеристики турбокомпрессоров обеспечивались прогрессивной технологией изготовления и ремонтопригодностью.

Совместно с конструкторами технологи находили нестандартные решения на основе специальных методов металлургии, термической обработки, тонкостей сварочных процессов и особенностей обработки редко применяемых сплавов. Иногда трудно было определить четкую границу между конструкторскими и технологическими решениями при создании нового турбокомпрессора. Некоторые разработки могли осуществляться лишь новыми технологиями, для чего приобреталось более совершенное оборудование.

Изготовление турбинных лопаток — одна из самых сложных технологических операций. Лопатки отливали из жаропрочных сплавов в вакууме на участке точного литья дизельного завода, что сдерживало опытные плавки для отработки новых технологий. К 1980 г. в СКБТ хозяйственным способом построили литейный участок, где по выплавляемым моделям изготовляли не только лопатки, но даже целые турбинные колеса. Так была решена проблема стального и алюминиевого литья и термообработки, освоена уникальная технология изготовления моделей, по которым отливаются сложной формы стальные газовые каналы сварно-литых корпусов турбинной части ТК.

Создавали технологические процессы при участии сотрудников Московского ВНИИ стали и работников вошедшего в СКБТ Пензенского филиала Харьковского ПТИМАШа. Широкую известность получило и художественное литье СКБТ: миниатюры из бронзы и скульптуры местных ваятелей. Сегодня работы литейщиков находятся в Пензенской картинной и Третьяковской галереях, в музеях России, Болгарии, Германии, Канады, Нидерландов, США, Чехии.

В существующих взаимоотношениях заказчика и производителя техническое задание выдается одновременно на отработанный на отсеке дизель и новый к нему турбокомпрессор, над созданием которого нужно еще трудиться, чтобы обеспечить требуемый рабочий процесс двигателя. Поэтому технические требования к новому ТК целесообразно составлять раньше, чем выдается техническое задание на дизель. Так, учитывая прогноз, СКБТ обеспечило без заминки производство и применение турбокомпрессоров третьего поколения ТК3404 для дизелей типа Д100, когда Харьковский завод имени В.А. Малышева занялся повышением экономичности этих дизелей.

Дальнейшее повышение степени сжатия оказалось достижимым только при изготовлении колес компрессора из более прочных алюминиевых сплавов. Обработку таких колес освоили на пятикоординатном фрезерно-расточном станке ЛР536 с числовым программным управлением. Своими силами провели расчеты сложных перемещений рабочих органов станка, которые затем перевели на язык программ.

К сожалению, не всегда конструктивно разрешались проблемы производственных взаимоотношений между СКБТ и дизельным заводом, который, «отлучив» бюро от общей инфраструктуры, даже отделился забором. Думается, складывающиеся на заводе производственные обстоятельства вынудят, в конце концов, ПДЗ во имя дела — выпуска современных турбокомпрессоров — перейти от искусственной конфронтации к естественному сотрудничеству, не давая надежд зарубежным фирмам выйти на отечественный рынок.

Деловое сотрудничество ПДЗ и СКБТ — это залог сокращения издержек производства, снижения отпускных цен, хотя они и сейчас раза в три меньше заграничных турбокомпрессоров. Да и частые смены руководителей ПДЗ, не успевающих освоить новое для них производство и вникнуть в значимость турбокомпрессоров для железных дорог, не способствуют совместной деятельности с СКБТ по наращиванию поставок.

Сложившиеся условия вынуждают сотрудников СКБТ заняться созданием собственной производственной базы и вспомогательных служб, вплоть до строительства котельной. Завершается строительство испытательной станции. Заказы от машиностроителей, судовиков, железнодорожников и других потребителей превышают производственные возможности СКБТ. В бюро видят выход в строительстве цеха на прилегающем пустыре.

Есть расчеты, из которых следует, что модернизация на ПДЗ цеха № 5 обойдется дороже, чем возведение нового в СКБТ с современными гибкими технологиями, специальным оборудованием, компьютерным управлением технологическими процессами. Есть желающие вложить капиталы в создание нового производства, ибо оно будет прибыльным. Однако среди инвесторов пока, к сожалению, не видно железнодорожников.

Если железнодорожники выступят инвесторами, то это будет гарантией заинтересованности не только в ежегодных количественных поставках ТК, но и в быстрейшем вводе в строй нового цеха. Так что дело это прибыльное и в финансовом отношении, и в обеспечении эксплуатируемого парка тепловозов турбокомпрессорами.

СКБТ развивает площадки для ремонта своей продукции и производства запасных частей. Поступившие из депо ТК разбирают, детали отмывают и направляют на производственные участки, где совмещаются технологические цепочки изготовления новых и ремонтируемых агрегатов. Так достигается высокое качество работ.

Затраты при капитальном ремонте доходят до 60 % от стоимости нового турбокомпрессора, поскольку поступающие в СКБТ агрегаты вполне можно было бы отправлять в металлолом. Отсюда и цены. Надо разработать и соблюдать технические условия подготовки к отправке и транспортировки, чтобы в пути следования в капремонт не уничтожались корпуса и другие детали.

Налажены деловые связи с Харьковским заводом имени В.А. Малышева, Брянским машиностроительным, Коломенским и Людиновским тепловозостроительными, а также дизелестроительными и тепловозоремонтными заводами. Турбокомпрессоры поставляются Московской, Северо-Кавказской, Куйбышевской, Свердловской, Западно-Сибирской, Восточно-Сибирской, Забайкальской и другим дорогам.

Высокую оценку продукция СКБТ получает и за рубежом. В 1997 г. на международной выставке в Кошице пензенские турбокомпрессоры были награждены Большой золотой медалью. В 2000 г. в Париже изделия бюро отмечены призом тысячелетия «За качество», а в Мехико пензенскому СКБТ за успехи в качестве и сервисном обслуживании Национальным институтом рыночных исследований вручена премия «Гран-при» Америки.

Вместе с отечественными дизелями турбокомпрессоры из Пензы эксплуатируются более чем в 60 странах. Разработаны турбокомпрессоры на замену импортных аппаратов для дизелей иностранных фирм, которые эксплуатируются на территории России, таких как SKL (Германия), «Sulzer» (Швейцария), CKD (Чехия), ZTS TEES (Словакия), «Pielstik» (Франция), «Wartsila Vassa» (Финляндия), «Burmeister and Wain» (Дания) и др. Общеизвестно и признано специалистами, что пензенский ТКЗЗН-02 для чешского дизеля K6S310DR тепловоза ЧМЭЗ по техническим характеристикам (давлению наддува и дымности) оказался лучше «родного» PDH50ZVDM. К тому же, пензенский на треть дешевле.

Специальное конструкторское бюро, выстояв в стихии экономических реформ, развивается благодаря высококвалифицированным кадрам. Со времен образования организации, т.е. за сорок четыре года, в коллективе лишь третий руководитель. Не только в кабинетах, но и на производственных участках люди разрабатывают перспективы, высказывают задумки, чтобы экспериментировать, совершенствовать производство. Значит, они уверены в своем завтрашнем дне. Отсюда и высокая отдача в работе.

СКБТ занимается экспериментами с перспективной управляющей системой наддува, которая особенно актуальна для тепловозных дизелей, эксплуатирующихся с изменением частоты вращения коленчатого вала и нагрузки. На частичных режимах при существующей системе турбонаддува неизбежно (с уменьшением частоты вращения коленчатого вала и, следовательно, сокращения поступления газа в турбину) мощность турбины резко падает, что снижает давление наддува.

Дизель дымит, так как уменьшение коэффициента избытка воздуха ухудшает процесс смесеобразования, снижает к.п.д., т.е. экономичность двигателя на частичных режимах. При резком увеличении мощности дизель также дымит, потому что из-за инерционности ротора турбокомпрессора задерживается рост давления наддува с увеличением подачи топлива. Поэтому выход дизеля на режим повышения мощности запаздывает. Эти явления не изживаются попытками уменьшить подачу топлива в зависимости от давления наддува другими способами. Устранить полностью недостатки можно только управлением системой наддува.

Разработка такой системы актуальна для дизелей типа 10Д100, поскольку их все сразу не заменить, а хлопот с большим расходом топлива и масла,загрязнением окружающей среды много. Предложения как повысить экономичность эксплуатируемого парка дизелей типа 10Д100 есть. Но нет объективного анализа экономических последствий от задержки внедрения этих предложений в ожидании модернизации всех тепловозов типа ТЭ10 с установкой дизелей типа Д49. Надо полагать, не стоит откладывать дело в долгий ящик.

Впрочем, более экономичные на номинальном режиме дизели Д49 страдают присущими всем форсированным ДВС недостаткам при изменении частоты вращения коленчатого вала. А на среднеэксплуатационных режимах топливная их экономичность соизмерима с 10Д100. Тем не менее, дизели заменять надо, повышая их экономичность управляющей системой воздухоснабжения. Для ускорения дела целесообразно рассмотреть изготовление дизелей типа Д49 Брянским заводом тепловозных дизелей и ПДЗ.

На основе результатов многолетних опытов сформулированы требования к системе управления наддувом. Это создание оптимального давления воздухоснабжения в зависимости от цикловой подачи топлива на всех режимах, соизмеримость быстродействия системы и органов исполнительных механизмов регулирования дизеля, обеспечение подвода и отвода мощности от ротора, недопустимость превышения частоты вращения ротора над заданным предельно допустимым значением и др.

В СКБТ просчитано несколько вариантов управляющих систем наддува: выпуск части газа в атмосферу, параллельно работающая силовая турбина, перепуск воздуха из компрессора в турбину. Однако ни одна из систем не удовлетворила предъявлявшимся требованиям: экономичности на номинальном, промежуточных и переходных режимах, экологическим показателям, приемистости, коэффициенту приспособляемости и др.

Наиболее соответствующей оказалась система наддува из агрегата, в котором соединены турбокомпрессор и обратимый электродвигатель-генератор, а также инверторы и электронное управление. Обратимый электродвигатель-генератор пополняет недостаток или выводит избыток мощности в турбокомпрессоре в зависимости от позиции контроллера машиниста.

Это изобретение работников СКБТ В.А. Потанина и М.И. Павлова защищено патентом Российской Федерации. Согласно расчетам сотрудников ВНИИЖТа, применение управляющих систем наддува, например, для дизелей 16ЧН26/26, повышает экономичность на 10 — 12 %. Хорошая перспектива для железных дорог.

СКБТ работает устойчиво, регулярно выплачивается зарплата, решаются социальные проблемы. Но для развития бюро необходима ясная перспектива от главных заказчиков — железнодорожников, а именно: определение потребных количества и номенклатуры турбокомпрессоров лет на десять и гарантия закупки их.

О.Г. КУПРИЕНКО,

спец. корр. журнала