|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,159

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

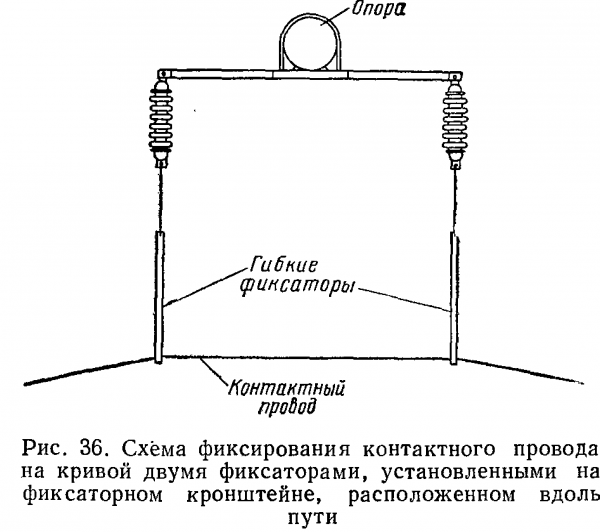

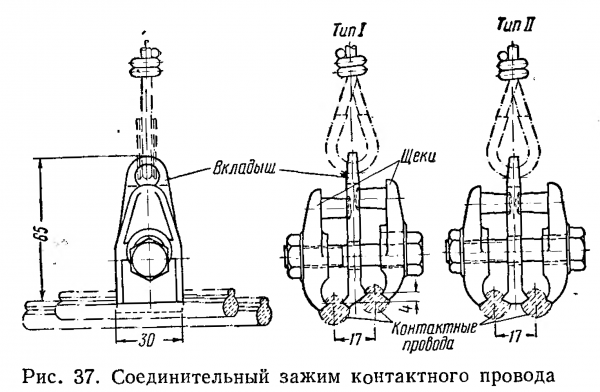

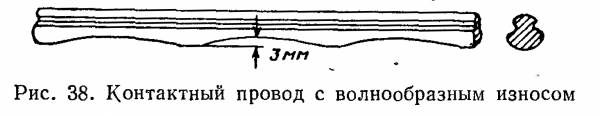

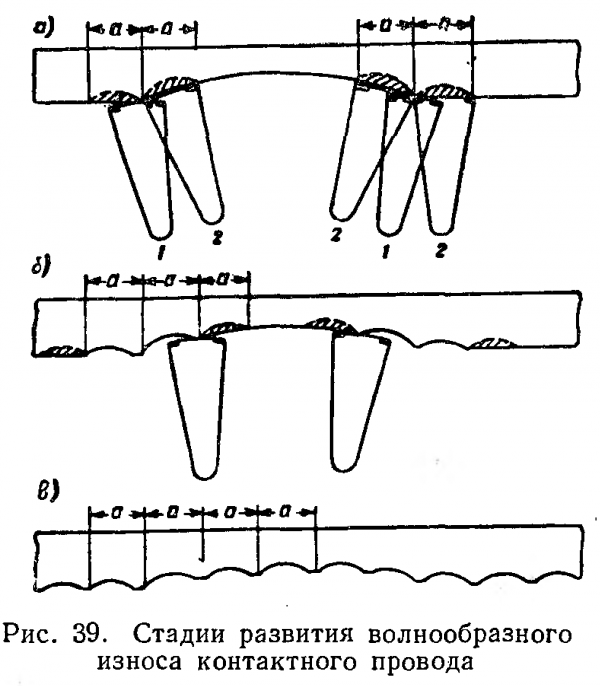

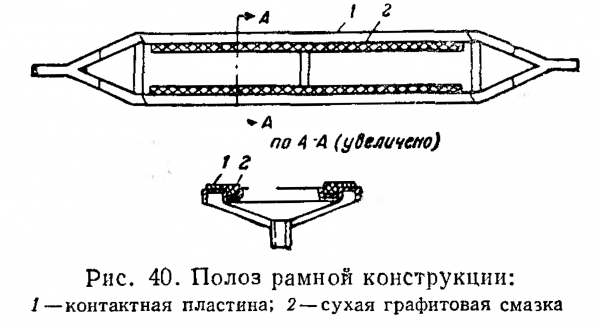

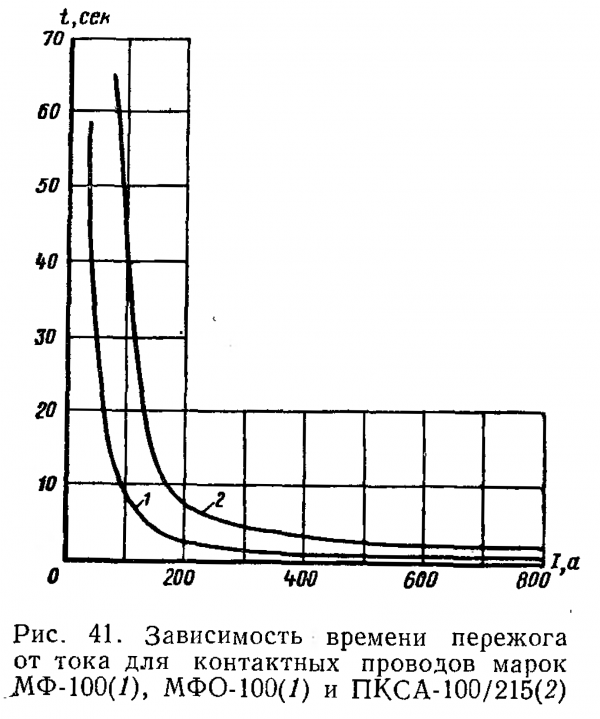

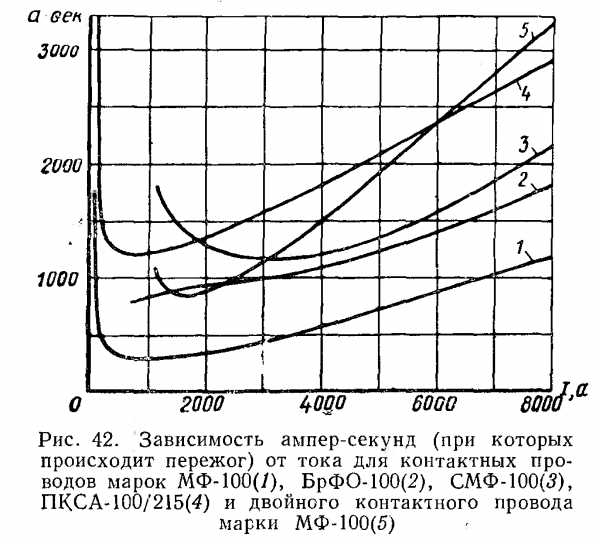

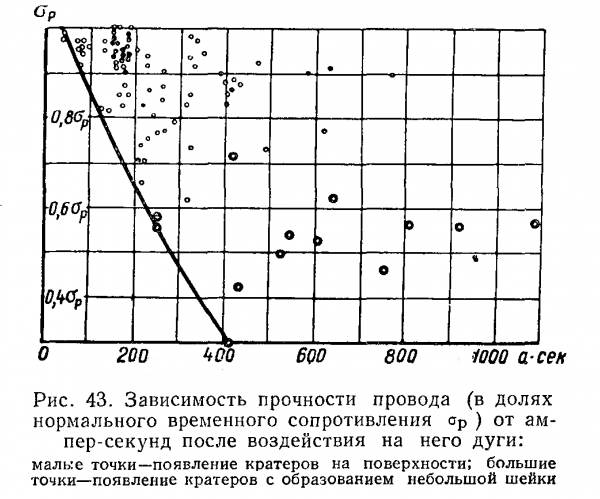

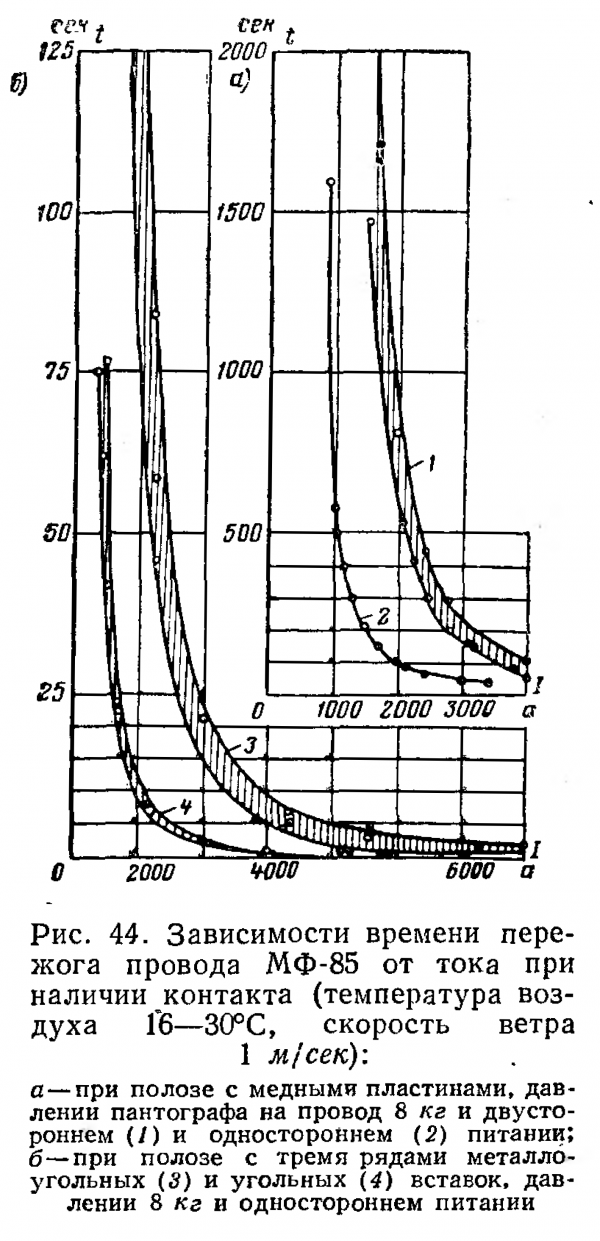

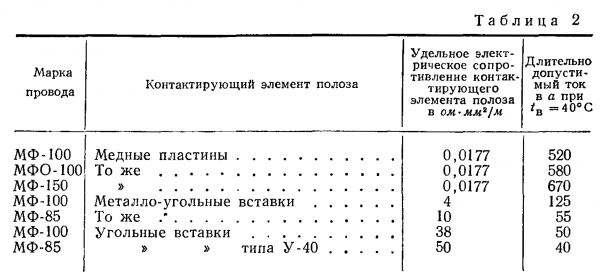

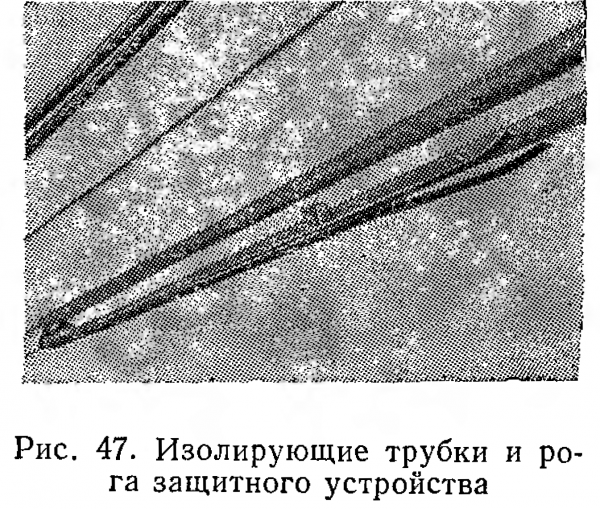

Тема: [Статья] Работа устройств контактной сети в условиях эксплуатацииРабота устройств контактной сети в условиях эксплуатации Все элементы контактной сети — опоры и их арматура, провода, тросы, изоляторы, переключающие и защитные устройства — подвержены, как и любые другие технические средства, физическому и моральному старению. Если моральное старение зависит от общего технического прогресса, то физическое во многом обусловлено качеством эксплуатационного содержания контактной сети и электроподвижного состава. Чтобы продлить срок службы тех или иных устройств контактной сети и обеспечить их надежное состояние, необходимо знать, как работают эти устройства в различных эксплуатационных условиях. Провода и тросы. Наибольшему изменению в эксплуатационных условиях подвержен контактный провод, который изнашивается в процессе токосъема. Износ контактного провода зависит от многих факторов: количества проходов пантографов, материала и формы сечения провода, материала контактирующих элементов полоза пантографа, площади контакта «полоз — провод», величины и рода снимаемого тока, давления пантографа на провод, сорта и вида смазки полозов, конструктивного выполнения контактной подвески и пантографов, метеорологических условий и т. д. Наиболее важными из этих факторов являются материал контактного провода и контактирующих элементов пантографа, вид смазки полозов и величины снимаемых пантографами токов. Большей износостойкостью по сравнению с широко применяемым в настоящее время контактным проводом из твердотянутой электролитический меди обладают бронзовые провода (из меди с легирующими присадками: кадмием, магнием и др.). Так, в условиях работы наших дорог срок службы медно-кадмиевого контактного провода и 2 раза превышает срок службы медного. Поэтому применение бронзовых проводов является одним из главных путей уменьши имя потерь меди на электрифицированных дорогах. Нанос контактного провода существенно влияет на эксплуатационные расходы по контактной сети. Поэтому стремятся увеличить срок службы контактного провода различными средствами, в том числе увеличением норм предельного износа провода до его смены. Однако с увеличением износа провода возрастают потери электроэнергии. Годовые эксплуатационные расходы, связанные с этими потерями и зависящие от размеров перевозок и сечения контактной сети, составляют сотни и тысячи рублей на 1 км сети. Контактная подвеска проектируется так,чтобы контактный провод было выгодно доводить до предельного износа. Если это требование в эксплуатации не обеспечивается, то усиливают сечение подвески с помощью алюминиевых проводов. Необходимость изменения нормы износа контактного провода определяется соответствующим расчетом. В связи с этим применение бронзовых контактных проводов, которые наряду с повышенной износостойкостью обладают повышенным электросопротивлением и более дороги, в ряде случаев может оказаться экономически неоправданным. Для оценки эффективности мероприятий по увеличению срока службы контактного провода необходимы технико-экономические расчеты. Для уменьшения износа контактного провода очень важно правильно выбрать материал контактирующих элементов полозов пантографов. Наименьший износ провода происходит при угольных вставках, изготовляемых из угля, получаемого на основе пекового или нефтяного кокса, и обладающих хорошей полирующей способностью. Для получения определенных качеств вставок к углю добавляют графит, сажу и пр. Исходные материалы представляют собой порошки, связанные смолой. Угольные вставки применяются на ряде зарубежных дорог, электрифицированных по системе как переменного (ГДР, ФРГ, Австрия, Швеция, Швейцария), так и постоянного тока (Бельгия, Голландия, Алжир, Дания и др.). По инициативе Всесоюзного научно-исследовательского института железнодорожного транспорта (ЦНИИ МПС) с 1961 г. применяют угольные вставки и в Советском Союзе. Обладая хорошей полирующей способностью, эти вставки достаточно износостойки: на дорогах постоянного тока их пробег достигает 75 ООО км, на дорогах переменного тока — более 150 ООО км. Относительно высокое переходное сопротивление в контакте «вставка — провод» является недостатком угольных вставок. В связи с этим ведутся работы по созданию угольно-графитовых и металло-угольных вставок, которые, обладая меньшим сопротивлением, обеспечили бы съем больших тяговых токов электровозами постоянного тока. Перспективно также применение на полозах пантографов электроподвижиого состава пластин, получаемых методами металлокерамики. Благодаря значительному содержанию графита такие пластины без дополнительной смазки хорошо полируют рабочую поверхность контактного провода, увеличивая его срок службы. Снижение износа контактного провода и уменьшение расхода пантографной меди могут быть получены заменой среднего ряда медных контактных пластин полоза стальными. При этом стальные пластины предназначаются для полировки рабочей поверхности контактного провода, а медные — для защиты стальных от искрения при токосъеме. Эксплуатационные наблюдения показали, что на тех участках дорог, где нет сильных гололедов, рабочая поверхность стальных пластин в процессе эксплуатации приобретает зеркальную полировку, уменьшая износ контактного провода и увеличивая пробег полозов. На тех же участках, где периодически бывает гололеде сильным искрением при токосъеме, полировка стальных пластин в этот период исчезает и образуются наплывы с твердостью,превышающей твердость основного металла. Усиленный износ провода в этот период сводит fta нет уменьшение его износа за счет эксплуатации стале-медных пластин в условиях нормального токосъема. Такие результаты эксплуатации позволяют в настоящее время рекомендовать полозы с совместным расположением стальных и медных пластин лишь для дорог, проходящих по негололедным районам. Однако возможно, что при других марках стали такие полозы будут применимы и в гололедных районах. Вид смазки полозов пантографов при металлических контактных пластинах (за исключением пластин, получаемых методами метал-ло-керамики) оказывает большое влияние на износ контактного провода. Применявшаяся ранее жирная (солидоло-графитовая) смазка, представлявшая собой смесь солидола с графитом в отношении 2.1, не обеспечивала необходимую равномерность нанесения ее на провод. Избыток смазки, выступавший выше поверхности контактных пластин, быстро снимался проводами, расположенными вблизи станций, где производилась смазка полозов. При дальнейшем движении поверхность смазки засорялась частицами меди, минеральными частицами и пр., что уменьшало ее поступление на провод. Поскольку истощение смазки начиналось со средних частей полоза, по которым контактный провод скользил более длительное время, то там, где провод располагался ближе к оси пути (в серединах пролетов на прямых участках), он более интенсивно изнашивался. Эффективность жирной (солидоло-графитовой) смазки повышается, если смазывать контактный провод на удаленных от пунктов отправления поездов перегонах двухпутных участков и на перегонах, расположенных в середине тяговых плеч однопутных участков. Опыт Октябрьской дороги (в то время, когда там применялась жирная смазка) показал, что это мероприятие снижает износ контактного провода более чем в 2 раза. Дополнительное нанесение смазки на провод применяют и на ряде зарубежных дорог. Так, на швейцарских дорогах применяется устройство, состоящее из поршневого насоса и резервуара, устанавливаемых на основании пантографа. Шток насоса связан с подвижными рамами пантографа; поэтому всякое изменение высоты полоза при движении, вызываемое изменением высоты контактного провода, приводит к перемещению поршня, т. е. подаче смазки по специальному трубопроводу в желоб полоза. Резервуар имеет емкость 3—4 л; средний расход смазки (масла) 0,2—0,5 г!км. Таким приспособлением оборудована половина подвижного состава. Солидоло-графитовая смазка имеет еще ряд серьезных недостатков: замерзает при температурах ниже —30° С, оказывается нестойкой при дождях, создает на проводах липкую пленку, в которой удерживается пыль, несгораемые частицы, содержащиеся в продуктах сгорания котлов паровозов, и пр. Указанных недостатков жирной смазки в большой степени лишена сухая графитовая смазка, внедренная на дорогах Советского Союза в 1960 г. Эта смазка в отличие от жирной солидоло-графитовой пригодна к использованию при любых температурах окружающего воздуха, более удобна в эксплуатации и, что самое главное, менее склонна к истощению, т. е. обеспечивает меньший средний износ контактного провода на участке. Последнее преимущество сухой графитовой смазки особенно ощутимо в условиях работы электровозов на длинных тяговых плечах, где при жирной смазке большую часть пути полоз проходит почти при сухом трении. В настоящее время сухая смазка выпускается двух марок: СГС-0 (сухая графитовая смазка основного состава) и СГС-Д (сухая графитовая смазка дополнительного состава). Смазка основного состава, наносимая на полозы в расплавленном состоянии, предназначена для зарядки новых и отремонтированных полозов пантографов в условиях депо. Смазка дополнительного состава, употребляемая в холодном виде, предназначена для подмазки полозов на пунктах оборота. Эффективность сухой графитовой смазки во многом зависит от качества и регулярности подмазки полозов смазкой дополнительного состава, производимой при каждом заходе электроподвижного состава в основное и оборотное депо и на линейный пункт. Опыт эксплуатации сухой графитовой смазки показал, что при нерегулярной подмазке полозов износ контактного провода и контактных пластин заметно возрастал. Сухая графитовая смазка плохо работает в сочетании с жирной, поскольку солидол размягчает графитовую пленку на контактном проводе и контактных пластинах полозов, работающих на сухой смазке, и способствует ее удалению. Поэтому с переходом на сухую смазку не допускается к работе ни один пантограф, полозы которого заправлены солидоло-графитовой смазкой. Величины снимаемых пантографами токов сильно влияют на степень износа контактного провода. Чем они больше, тем значительнее износ провода при прочих равных условиях. Эксплуатационные данные показывают, что усиленный износ провода наблюдается в местах трогания и разгона электроподвижного состава и на затяжных подъемах. Влияние величин снимаемого тока на износ легко оценивается из сравнения износа провода на дорогах с равными эксплуатационными условиями, но разным напряжением в контактной сети, что обусловливает различие снимаемых пантографами токов. Так, при медных контактных пластинах, сухой графитовой смазке и напряжении в контактной сети 3 кв износ провода на 20% ниже, чем при напряжении 1,5 кв. На дорогах переменного тока напряжением 25 кв износ контактного провода в 2—3 раза меньше, чем на аналогичных по условиям эксплуатации дорогах постоянного тока напряжением 3 кв. Срок службы контактного провода в зависимости от грузонапряженности участка и ряда других условий меняется в широких пределах; в наиболее неблагоприятных условиях на дорогах постоянного тока с интенсивным движением срок службы одиночного медного контактного провода при медных контактных пластинах на полозах снижается до 5—7 лет. Как показали наблюдения, удельный износ в подвеске с двумя контактными проводами несколько выше, чем в подвеске с одним проводом. Поэтому нельзя считать, что срок службы одного контактного провода в первом случае в 2 раза больше, чем во втором. На 'срок службы контактного провода влияют величины его местных износов. Повышенный износ провода в отдельных точках (местный износ) в основном объясняется неравномерностью эластичности контактной подвески в пролете. Там, где эластичность мала, т. е. под фиксаторами на кривых малых радиусов, под фиксаторами, работающими на сжатие, в местах установки электрических соединителей и отбойников, на воздушных стрелках при больших углах отклонения проводов и т. д., наблюдается повышенный износ. Поэтому следует добиваться создания наибольшего постоянства эластичности подвески в пролете, т. е. повсеместно применять f сочлененные облегченные фиксаторы, не допускать снижения натяжения контактного провода за счет реакций неправильно смонтированных фиксаторов и струн, заменять существующие двухпролетные сопряжения анкерных участков на трех- и четырехпролетные и т. п. На кривых малых радиусов для повышения эластичности контактной подвески в опорных точках целесообразно устройство парных фиксаторов, т. е. двух фиксаторов на каждой опоре. Устанавливаемые на кронштейне (расположенном вдоль пути) с расстоянием между ними 2—2,5 м (рис. 36) парные фиксаторы обеспечивают меньший угол излома контактного провода в точке фиксации, что приводит к уменьшению горизонтальной составляющей реакции фиксатора, а следовательно, и к увеличению отжатия фиксатора при проходе пантографа. Более равномерному износу провода в пролете способствует выполнение вертикальной регулировки контактной подвески в строгом соответствии с данными монтажных таблиц.  Срок службы контактного провода при наличии местных износов можно продлить различными путями. При местном износе 50—60 мм2 для провода сечением 150 мм2, 35—40 мм2 для провода сечением 100 мм2 и 25—30 мм2 для провода сечением 85 мм2 на контактный провод устанавливают шунты (отрезки такого же провода, располагаемые сбоку), препятствующие соприкосновению полоза с основным проводом. Шунт крепится к основному проводу при помощи двух или более (в зависимости от его длины) специальных соединительных зажимов (рис. 37). В последнем .случае в средней части шунта устанавливают соединительные зажимы типа I, по концам — типа II. Если на каком-либо участке износ превышает 60 мм2 для провода сечением 150 лш2, 40 мм2 для провода сечением 100 мм2 и 30 мм2 для провода сечением 85 мм2, то провод вырезают и заменяют другим с износом не более чем на примыкающих участках. В тех случаях, когда повышенный износ провода в пределах всего анкерного участка наблюдается в строго определенных по отношению к опорам местах (например, под фиксаторами), применяют продольную сдвижку контактного провода на 3—4 м. В результате этого в местах расположения жестких точек, где происходит повышенный износ, оказываются участки контактного провода с относительно малым износом, а участки провода с повышенным износом перемещаются в местах, где износ провода происходит более медленно. В 1961—1962 гг. на некоторых электрифицированных участках, где эксплуатируются электровозы с пантографами, полозы которых заправлены сухой графитовой смазкой, была отмечена новая разновидность износа контактного провода — волнообразный износ. Через равные интервалы на проводе с таким износом видны небольшие (длиной 5—15 мм) участки с хорошей полировкой рабочей поверхности, между которыми много кратеров и наплывов — следов усиленного электрического износа. Расстояние между участками с хорошей полировкой («длина волны») на разных дорогах различно, однако близко к 100 или 150 мм. Местный износ провода внутри каждой волны достигает 3 мм (рис. 38).   В результате специально проведенных исследований было установлено, что непременными условиями возникновения волнообразного износа контактного провода являются отсутствие средних пластин полозов при применении сухой графитовой смазки и наличие значительных местных износов провода. Механизм возникновения и развития волнообразного износа провода в этих условиях довольно прост (рис. 39). В тот момент, когда полоз при наличии местного износа проходит своей средней частью через выступ на проводе ( положение 1 полоза на рис. 39, а), происходит усиленный электрический износ провода. Объясняется это тем, что когда полоз, лишенный средних контактных пластин, проходит по выступу средней частью, заполненной твердой смазкой, являющейся плохим проводником, медные пластины отходят от контактного провода и между ними и проводом возникает дуга. В тот момент, когда с выступом на проводе начинает контактировать одна из пластин полоза ( положение 2 полоза на рис. 39, а), дуга прекращается и ухудшения состояния поверхности провода не происходит. Таким образом, на проводе возникают участки с неудовлетворительным и хорошим состоянием его рабочей поверхности. Расстояние а между участками с хорошим состоянием рабочей поверхности провода равно расстоянию между серединами контактных пластин полоза.  Этот процесс прогрессирует (2-я стадия, рис. 39, б) до тех пор, пока рабочая поверхность провода не станет волнообразной (рис. 39, в). Электрический характер волнообразного износа подтверждается также и тем обстоятельством, что наибольшие величины его имеют место на подъемах и в зонах трогания электроподвижного состава, т. е. там, где пантографами снимаются наибольшие тяговые токи. Изучение износа контактного провода на других дорогах показало, что при наличии средних пластин и сухой графитовой смазки полозов волнообразного износа не происходит. Поэтому-основным мероприятием по предупреждению и прекращению волнообразного износа провода является устройство на полозах пантографов средних пластин, выполняемых из меди или графитизированной стали и располагаемых на всей прямолинейной части полозов. Последнее требование объясняется тем обстоятельством, что в типовых полозах средние пластины располагаются на длине не более 580 мм, в то время как зигзаги контактного провода находятся в пределах 300—500 мм. При таком соотношении размеров под фиксаторами провод сходит со средних пластин полоза и условия возникновения волнообразного износа в этих местах сохраняются. Учитывая, что именно точки фиксации провода являются очагами местных износов, длину средних пластин полоза следует принять равной двойному максимальному зигзагу провода, т. е. 1 000 мм. Другим обязательным мероприятием должна быть тщательная регулировка контактной подвески и ликвидация условий для возникновения местных износов. На участках, где волнообразный износ провода достиг уже опасной величины, кроме указанных, должны быть приняты меры по скорейшему «заравниванию» волнообразного износа и пришли-фовке провода. Целесообразна езда при двух поднятых пантографах, когда практически исключены одновременные отрывы всех контактных пластин обоих пантографов от провода, т. е. сведен до минимума электрический износ. Эффективно повышение статических давлений до 11—13 кГ для двухполозных пантографов идр 9--11 кГ для однополозных. Наиболее радикальным мероприятием в этом отношении является переход на широкие ( порядка 250 мм) полозы рамной конструкции (рис. 40), когда никакие неровности рабочей поверхности провода не могут стать очагом такого износа. Для закладки сухой графитовой смазки на полозе рамной конструкции предусматриваются специальные карманы. Общий износ контактного провода возрастает в период гололеда, вызывающего искрение между проводом и полозом пантографа. О мерах борьбы с гололедом на проводах изложено ниже, в параграфе «Эксплуатация контактной сети в тяжелых метеорологических условиях».  Наряду с износом контактный провод в процессе эксплуатации подвержен пережогам. Если износ контактного провода — непременное следствие эксплуатации, то пережоги проводов связаны с недостатками защиты контактной сети и электроподвижного состава, с конструктивным несовершенством отдельных узлов сети (воздушных промежутков, секционных изоляторов) и тяжелыми метеорологическими условиями (гололедом). Анализ случаев пережогов контактных проводов на дорогах постоянного тока показал, что они происходят как при открытой электрической дуге, так и при контакте между полозом и проводом. Дуга появляется при закорачивании полозом пантографа на воздушных промежутках и секционных изоляторах контактных проводов, находящихся под большой разностью потенциалов, при опускании пантографа под нагрузкой, при соприкосновении контактного провода с заземленными предметами (например, с оторванными листами крыш грузовых вагонов), при гололеде на контактном проводе и т. д. Пережоги проводов при контакте между полозом пантографа и проводом происходят обычно при коротких замыканиях на электроподвижном составе. Вопросы пережога контактных проводов были экспериментально исследованы во Всесоюзном научно-исследовательском институте железнодорожного транспорта канд. техн. наук С. Д. Соколовым. Исследование пережога при горении дуги между полозом пантографа и контактным проводом показало, что минимальное время пережога не зависит от схемы питания (односторонняя или двусторонняя), так как оно очень мало и провод не успевает заметно нагреться проходящим через него током. Однако при одностороннем питании вероятность пережога контактного провода меньше, чем при двустороннем, так как в первом случае дуга выдувается и часто гаснет, а во втором случае силы, действующие на дугу, взаимно уравновешиваются и дуга становится неподвижной.  Проведенные опыты показали, что время пережога медных контактных проводов марок МФ-100, МФО-100 и МФ-85 почти одинаково, а время пережога стале-алюминиевого провода марки ПКСА-100/215 значительно больше (рис. 41). Время пережога биметаллического стале-медного провода марки СМФ-100 также превышает время пережога медных проводов того же сечения, но разница заметно уменьшается при больших токах, когда увеличивается глубина проплавления и начинает плавиться стальная сердцевина провода. Повышенная термоустойчивость проводов со сталью объясняется тем, что предел прочности стали снижается при значительно более высокой температуре, чем предел прочности меди. В связи с этим на нагрев провода и его разрыв требуется больше времени. Значительно большее время пережога имеют также бронзовые контактные провода и медные двойные. Так, время пережога медно-кадмиевого овального провода сечением 100 мм2 почти в 1,5 раза больше времени пережога медного провода МФ-100. Время пережога двойного провода марки МФ-100 в 2,5—2,8 раза превышает время пережога одного провода, хотя для токов менее 2 000 а это время может быть и одинаковым. Опыты показали, что полярность контактного провода не оказывает заметного влияния на время пережога, Исследованиями установлено, что термоустойчивость контактного провода при воздействии на него электрической дуги характеризуется числом ампер-секунд (рис. 42), необходимых для его пережога. Если время действия тока недостаточно для разрыва провода, то на его поверхности появляются кратеры; с увеличением числа ампер-секунд глубина проплавления увеличивается, а прочность на растяжение снижается. На проводе марки МФ-100 при 250 а-сек и более появляются значительные кратеры и небольшие нормальном натяжении); при 400 а-сек возможны разрывы провода, происходящие через несколько секунд после исчезновения дуги. Допускается такое число ампер-секунд, при котором не образуется заметных шеек на проводе и прочность его снижается .не более чем на 40%; для контактного провода марки МФ-100 допускается 250 а-сек и меньше (рис. 43).  Для уменьшения числа ампер-секунд и, следовательно, уменьшения вероятности пережогов и степени повреждения провода дугой применяют групповую быстродействующую сеточную защиту от токов короткого замыкания. Вследствие ограничения числа анодов выпрямителей, питающих место короткого замыкания, сеточная защита позволяет использовать сглаживающий реактор для снижения в несколько раз амплитуды и продолжительности тока короткого замыкания. При токах от 400 до 3 000 а для пережога провода требуется наименьшее число ампер-секунд. Поэтому серьезное внимание должно быть уделено защите от минимальных токов короткого замыкания» В системах защиты нужно применять аппаратуру и оборудование, сокращающие общее время действия защиты (для установившихся значений токов 2 ООО—3 ООО а это время не должно превышать 0,12— 0,08 сек). Наряду с совершенствованием защиты тяговых подстанций следует улучшать защиту электроподвижного состава, добиваясь селективности действия защиты, дальнейшего ограничения амплитуды аварийных токов и времени их действия. Исследования пережогов контактного провода при опускании пантографа под нагрузкой показали, что вероятность пережога зависит главным образом от величины тока. При подъеме пантографа с включенной нагрузкой пережоги провода происходили только в тех случаях, когда полоз после соприкосновения с проводом на некоторое время отскакивал от него.  На электрифицированных дорогах большое количество пережогов контактных проводов происходит при наличии контакта полоза с проводом (короткие замыкания на электроподвижном составе). Экспериментальное исследование пережога при наличии контакта показало, что при местном нагреве термоустойчивость контактного провода характеризуется энергией, необходимой для его нагрева до температуры, при которой он разрывается. В том случае, когда между полозом и проводом дуга не возникает, эта энергия прямо пропорциональна произведению квадрата тока на время (а2сек), так как переходное сопротивление в месте контакта приблизительно постоянно. Термоустойчивость провода зависит не только от тока, материала и формы контактного провода, но и от материала контактирующих элементов полоза, схемы питания, состояния контакта «полоз — провод» (качества поверхности контактирующих элементов, давления полоза на провод), окружающей температуры, скорости ветра, натяжения провода. Исследования показали, что для пережога провода при медных контактных пластинах требуется большое время. Так, даже для провода марки МФ-85 при двух рядах медных пластин на полозе оно достигает (в зависимости от тока) десятков и сотен секунд (рис. 44,а). Время пережога при одностороннем питании и каком-либо токе I примерно такое же, как и при двустороннем симметричном питании и токе 21. Для двустороннего несимметричного питания времена пережога находятся в области, заключенной между крайними кривыми, приведенными на рис. 44,а. Разрывы провода при двустороннем питании происходят в месте контакта с полозом, а при одностороннем — на некотором расстоянии от него.  Время пережога во много раз больше времени действия устройств защиты тяговой подстанции. Поэтому происходящие в практике пережоги проводов при неподвижных полозах, оборудованных медными пластинами, в случае короткого замыкания на электроподвижном составе объясняются или замедленным срабатыванием защиты, или фактическим появлением дуги, что возможно при значительном увеличении сопротивления контакта «полоз — провод» из-за перекоса полоза или снижения статического давления до 4 кг и менее. Применение угольных вставок уменьшает время, необходимое для пережога провода в месте контакта (рис. 44, б), и, следовательно, число а2сек. Время пережога зависит от сопротивления вставок: чем оно больше, тем меньше время пережога. При металло-угольных вставках с удельным сопротивлением р =4,1 ом-мм2/м и токах более 1 500 а для пережога провода МФ-85 (при температуре воздуха tB=3l — 35°С) требовалось всего 0,45 ХЮЧЬ Ю8 а\ек, для пережога провода МФ-100 — 0,85 • 108 + 1,3 • 108 а2сек (tB = 16^-4-25° С). При угольных вставках (р = 38,2 ом-мм2/м) для пережога провода МФ-100 требовалось 0,16-108 Ч-0,24-108 а2сек (fB = 14-18° С). В случае применения угольных вставок при больших токах, особенно токах короткого замыкания, в месте контакта вставки с проводом может появиться дуга; вероятность ее появления увеличивается с увеличением сопротивления вставок и уменьшением сечения провода. При появлении дуги время пережога существенно уменьшается и становится малозависимым от сопротивления вставок. Так, при металло-угольных вставках (р ~ 4,1 ом-мм2/м) оно равно: для провода МФ-85 — 0,42 сек, для МФ-100 —0,45 сек, МФО-100 — 0,59 сек. При угольных вставках (р = 38,2 ом • мм2/м) время пережога равно: для провода МФ-85 — 0,38 сек, МФ-100 и МФО-100 — 0,44 сек, для БрФО-100 — 0,56 сек (tB = 14ч-35°С). При токах более 1 000 а схема питания почти не влияет на время пережога, так как провод не успевает заметно нагреться, а нагревается место контакта. Если ток менее 1 000 а, то схема питания влияет на время пережога, но меньше, чем при медных пластинах. Снижение давления пантографа на провод до 4—2 кГ вызывает заметное уменьшение времени его пережога. Таким образом, на дорогах постоянного тока при нормальной работе защиты применение угольных вставок не должно вызывать пережогов проводов во время коротких замыканий на электроподвижном составе. Если же при этом не сработают быстродействующие выключатели на электроподвижном составе, то возможны подплавы контактного провода до 1,5 мм и даже пережоги. На дорогах переменного тока применение угольных вставок также не должно вызывать пережогов контактного провода в месте контакта, если ток короткого замыкания отключается выключателем электроподвижного состава (общее время срабатывания выключателя менее 0,1 сек). Пережог может возникнуть тогда, когда ток короткого, замыкания отключается фидерным выключателем подстанции, например, при отказе выключателя электроподвижного состава или коротких замыканиях в зоне, не защищенной им (пробой пантографного изолятора). Это объясняется тем, что защита фидеров контактной сети имеет выдержку времени, в результате чего общее время срабатывания выключателей (0,5—0,7 сек) превышает время, необходимое для пережога. Чтобы исключить возможность пережогов, нужно применять защиту без выдержки времени; целесообразно также иметь фидерный выключатель переменного тока с общим временем срабатывания 2—3 периода. Проведенные испытания позволили установить величины длительно допустимого тока в месте неподвижного контакта полоза с одним контактным проводом (табл. 2).  Эти данные позволяют, в частности, сделать практический вывод о том, что при съеме тока электровозами постоянного тока для отопления пассажирских вагонов во время стоянки следует поднимать оба пантографа, если они оборудованы полозами с угольными вставками. При отоплении пассажирских поездов на пантографах должны устанавливаться угольные вставки с удельным сопротивлением не более 7 ом-мм2/м. Как было сказано выше, на контактной сети постоянного тока большое число пережогов контактных проводов происходит при замыкании полозом пантографа на воздушных промежутках и секционных изоляторах проводов, находящихся под большой разностью потенциалов. При заезде электропоезда на отключенный (не-заземленный) участок защита от токов" короткого замыкания не срабатывает, так как возникшая дуга поддерживается рабочим током. Защита сработает лишь в случае касания оборвавшимся под воздействием дуги проводом заземленных элементов. Для предотвращения пережогов контактных проводов в этих случаях целесообразно: устанавливать на воздушных промежутках автоматическую сигнализацию, срабатывающую при понижении напряжения или его снятии на одной из секций контактной сети и требующую прохода воздушного промежутка с опущенными пантографами; применять на воздушных промежутках контактные провода с повышенной термоустойчивостью (марок БрФ-100, СМФ-100, ПКСА-100/215), двойные провода и провода повышенного сечения; на участках с малыми скоростями движения поездов допустимо защищать контактные провода в переходных пролетах воздушных промежутков экранами из уголковой стали. Устройство автоматической сигнализации, предложенной в 1954 г. инженерами И. А. Беляевым и Е. И. Межевичем, заключается в том, что к контактным подвескам, в месте сопряжения которых образован воздушный промежуток, подключаются реле' rel='nofollow' class='nuwiki_new_link'>реле минимального напряжения, вторые концы обмоток которых через добавочные сопротивления соединяются с тяговым рельсом. Контакты реле минимального напряжения включены в цепь пульс-пары, питаемой от трансформатора 220/110/16 — 10 в через выпрямительный мостик. Пульс-пара служит для подачи пульсирующего напряжения на лампы сигнального указателя «Опустить пантограф». При отсутствии напряжения в одной из контактных подвесок на воздушном промежутке, что может привести к пережогу контактного провода при проходе пантографа, реле минимального напряжения срабатывает и в результате этого напряжение от пульс-пары подается на лампы сигнального указателя. Загорание ламп, образующих горизонтальную полосу сигнального указателя, мигающим светом является приказом (для локомотивных бригад) пройти воздушный промежуток с опущенными пантографами. Схема расположения основных элементов автоматической сигнализации на воздушных промежутках двухпутного участка приведена на рис. 45. Из рассмотрения этого рисунка видно, что реле минимального напряжения подключаются практически не непосредственно к проводам контактных подвесок, а к шлейфам продольных секционных разъединителей. Опущенные пантографы электроподвижного состава (при работе на нескольких пантографах) поднимают после прохода воздушного промежутка задним пантографом.  При наличии напряжения в обеих секциях контактной сети лампы сигнального указателя не горят и опускать пантографы не требуется. Применение данной сигнализации не исключает необходимости разработки такой конструкции воздушного промежутка, которая бы обеспечивала надежное гашение возникающей дуги. Одним из возможных решений является включение в контактный провод в месте схода с него полоза пантографа легких секционных изоляторов с дугогасительными рогами (например, секционных изоляторов со вставками из стеклопластика). Другим решением может быть оборудование отходящих ветвей контактных проводов на воздушных промежутках специальными защитными устройствами, исключающими возможность дугового поражения проводов контактных подвесок. В качестве примера рассмотрим выполнение воздушных промежутков с защитными устройствами, примененное на бельгийских дорогах. Основными элементами защитного устройства на таких воздушных промежутках (рис. 46) являются: шунт 4, представляющий собой отрезок контактного провода, пристыкованный к контактному проводу 3 цепной подвески; изолирующие трубки 5, надетые на контактные провода 3 и шунт 4, рога 6, закрепленные на шунте 4. Шунт 4 устанавливают в месте перехода пантографа с секции, находящейся под напряжением, на. обесточенную секцию с тем, чтобы возникшая дуга перемещалась не по контактному проводу, а по шунту. Дойдя до изолирующих трубок, дуга перебрасывается на рога, где удлиняется и гасится. Изолирующие трубки (рис. 47), устанавливаемые на контактные провода (при применении двойного контактного провода оба провода пропускаются в одну трубку) и шунт, изготовляются из асбоцемента или пиерита — материала, аналогичного материалу, используемому для искрогасителей выключателей. Электрическая прочность этой изоляции вполне достаточна, так как на изолирующие трубки приходится только часть напряжения дуги; термические качества этих изоляционных материалов также удовлетворительны, что особенно важно, так как изолирующие трубки должны выдерживать высокую температуру дуги.  Натяжение шунта принимается равным половине натяжения контактного провода. Пониженное натяжение обусловливает меньшие деформации провода шунта, связанные с нагревом его дугой. При испытании воздушного промежутка с защитными устройствами постоянный ток, вызывающий дугу, достигал 940 а, несмотря на малую скорость движения поезда при опытах (до 26 км/ч), дуга разрывалась на рогах во всех случаях. Близкое к рассмотренному выполнение воздушного промежутка было предложено на Восточно-Сибирской дороге Б. И. Поповым. Для предупреждения пережога контактных проводов при заездах на отключенные секции контактной сети, разделенные секционными изоляторами, в тех случаях, когда по условиям движения возможен проход электроподвижного состава на выбеге и когда одна из секций часто отключается и заземляется (например, на путях электродепо и погрузочно-разгрузочных путях), целесообразно устройство секционных изоляторов с нейтральными вставками. Практически это выполняется путем последовательного соединения двух типовых малогабаритных секционных изоляторов без нейтральных вставок. Способы борьбы с пережогами контактных проводов при гололеде описаны ниже, в параграфе «Эксплуатация контактной сети в тяжелых метеорологических условиях». Многожильные биметаллические (стале-медные) провода, применяемые в цепных подвесках (в качестве продольного несущего троса) и гибких поперечинах, в процессе эксплуатации подвергаются коррозии в тех местах, где медная оболочка имеет недостаточную толщину или трещины или где она повреждена в процессе монтажа. Интенсивность коррозии в этих местах превышает интенсивность коррозии стального троса, так как создается гальваническая пара медь-железо. Появившийся очаг быстро разрастается: продукты коррозии, постепенно увеличиваясь в объеме, отслаивают края медного покрытия, в результате чего поверхность незащищенной стальной сердцевины провода все более возрастает.  Для продления срока службы биметаллических проводов их необходимо так же, как и стальные тросы, периодически покрывать антикоррозионными смазками, нанося их равномерным слоем на совершенно сухой провод. В холодное время смазку нужно предварительно слегка подогреть. Для своевременной локализации очагов коррозии проводов в процессе эксплуатации следует тщательно наблюдать за состоянием медного покрытия, обращая особое внимание на места укладки проводов в седла и установки зажимов. Исключительно тщательный осмотр должен производиться после обрыва провода, когда медное покрытие его может быть повреждено при проскальзывании в зажимах. Нанесению смазки в очаге коррозии должно предшествовать тщательное удаление продуктов коррозии в этом месте. С точки зрения антикоррозионной устойчивости необходимо стыковать биметаллические провода медными трубчатыми соединителями типа СОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ' rel='nofollow' class='nuwiki_new_link'>ОМ; совершенно недопустимо выполнение стыков с помощью стыковых зажимов для стальных тросов (треххомутовых зажимов). Многожильные стале-алюминиевые провода подвергаются коррозии только в случае возникновения зазоров между алюминиевыми проволоками, в результате чего оголяются стальные проволоки. Это возможно после неправильной выправки петлеобразного изгиба провода (так называемой «баранки») при монтаже и поэтому для предотвращения коррозии места изгибов тщательно осматривают и при необходимости покрывают плотным слоем антикоррозионной смазки. Изоляторы. Изоляторы контактной сети работают в условиях, отличающихся от условий их работы в линиях электропередачи. Специфичность этих условий Заключается, главным образом, в наличии динамического взаимодействия контактной сети и пантографов, в значительной частоте отключений контактной сети при коротких замыканиях и перегрузках, в загрязненности атмосферы в зоне расположения изоляторов продуктами сгорания топок паровозов {при смешанной тяге) и т. д. Изоляторы контактной сети подвергаются воздействию рабочего напряжения и волн атмосферных и коммутационных (внутренних) перенапряжений. Амплитуды атмосферных перенапряжений значительно превышают возможные амплитуды коммутационных перенапряжений, достигая 150—200 кв и более. Вполне понятно, что прямые удары молнии вызывают высокие амплитуды перенапряжений только в пределах участка контактной сети, ограниченного ближайшими разрядниками. Наряду с воздействием рабочего напряжения и волн атмосферных и коммутационных перенапряжений, возникающих в контактной сети, изоляторам приходится воспринимать и значительные механические нагрузки. В процессе эксплуатации могут возникать довольно большие знакопеременные нагрузки, обусловленные периодическими и вынужденными колебаниями цепной подвески. В процессе эксплуатации изоляторы частично теряют свои механические и электрические свойства, т. е. происходит так называемое старение изоляторов. В связи с участившимися случаями повреждений подвесных изоляторов типа П-4,5 на контактной сети постоянного тока в 1959 г. Всесоюзным научно-исследовательским институтом железнодорожного транспорта была проведена большая работа по исследованию причин повреждений этих изоляторов. Анализ показал, что существует 5 основных групп повреждений: вырывание стержня из фарфоровой головки изолятора или обрыв стержня; возникновение радиальных трещин на фарфоровой тарелке изолятора; полный или частичный откол фарфоровой тарелки изолятора без перекрытия, т. е. без оплавления поверхности откола фарфора между стержнем и шапкой.. откол фарфоровой тарелки с перекрытием, т. е. с оплавлением стержня изолятора, поверхности оставшейся фарфоровой части между стержнем и шапкой и самой шапки (в нижней части); внутренний электрический пробой фарфоровой головки между стержнем и шапкой по внутренним трещинам. Основными причинами перекрытия изоляторов являются их загрязнение, ухудшение качества глазури и атмосферные перенапряжения. Степень загрязнения изоляторов зависит от интенсивности движения поездов, качества балластной призмы пути и объема перевозимых в открытых грузовых вагонах легких сыпучих грузов (таких, как торф), влияющих на количество оседающей на изоляторы пыли, наличия вблизи железной дороьи цементных и гипсовых заводов, моря или химических заводов, вызывающих отложение на поверхности изоляторов различных солей. При смешанной тяге степень загрязнения изоляторов зависит от состава углей,сжигаемых в топках паровозов, и от того, располагаются изоляторы на открытой местности или в местах застоя дыма (в тоннелях, под путепроводами и т. п.). Опыт эксплуатации контактной сети на первых магистральных участках переменного тока показал, что даже при сильном загрязнении изоляторов, вызванном смешанной тягой и интенсивными фор-сировками паровозных котлов на подъемах, сухоразрядное напряжение изоляторов снижается незначительно и случаев перекрытия неувлажненных изоляторов не наблюдалось. В то же время при увлажнении загрязненных изоляторов, а особенно в момент обволакивания загрязненной гирлянды облаком пара и дыма проходящего паровоза, было много случаев перекрытия. Для предупреждения перекрытий изоляторов необходима их периодическая очистка. Поскольку перекрытия загрязненных изоляторов происходят обычно при их увлажнении, чистку изоляторов целесообразно производить перед началом дождевого сезона. Если на электрифицированном участке часть перевозок осуществляется паровозами, то чистку следует участить. При смешанной тяге наиболее интенсивно загрязняются гирлянды подвесных изоляторов на станциях. Для повышения электрической прочности гибких поперечин в этих условиях следует врезать дополнительные изоляторы у опор в поперечные несущие и верхние фиксирующие тросы, так как дополнительные изоляторы, расположенные вне зоны распространения отходящих газов паровозов,, загрязняются в самой незначительной степени. Существенно улучшает электрические характеристики изоляторов, находящихся в неблагоприятных (в смысле загрязнения) условиях, периодическое покрытие их гидрофобной изоляторной пастой (ГИП), разработанной Всесоюзным энергетическим институтом им. В. И. Ленина. Пробой изоляторов типа П-4,5 происходит чаще при наличии трещин в фарфоре, являющихся дефектами изготовления или появляющихся в процессе эксплуатации вследствие механических повреждений, старения изоляторов, воздействия на изолятор электрической дуги после его перекрытия от загрязнения поверхности или атмосферных перенапряжений, прямого воздействия на изолятор волн атмосферных и коммутационных перенапряжений и некачественности изготовления изоляторов. Механические повреждения возникают при ударе, неправильной заделке изолятора (когда он работает на изгиб) и воздействии больших усилий (при обрыве проводов цепной подвески, автоколебаниях, низких температурах, когда увеличивается натяжение некомпенсированных проводов, и т. п.). Старение изоляторов характеризуется образованием трещин, обусловленным длительной эксплуатацией изоляторов и происходящим вследствие термических воздействий, температурных перепадов, разности коэффициентов линейного расширения арматуры, фарфора и заделки стержня, коррозии арматуры (прежде всего стержня) токами утечки через изолятор и в результате проникновения влаги к стержню через заделку. Коррозия стержня изолятора токами утечки по его загрязненной поверхности происходит на контактной сети постоянного тока в тех случаях, когда стержень имеет положительный потенциал. Коррозия стержня начинается в месте выхода его из цементной заделки, а затем распространяется внутрь заделки. Поскольку продукты коррозии занимают больше места, чем металл стержня, внутри заделки и фарфора возникают значительные механические напряжения, приводящие к его растрескиванию. Для предупреждения электрических повреждений изоляторов типа П-4,5 применяется их периодическая дефектировка без демонтажа. Дефектные изоляторы заменяют новыми, предварительно испытанными изоляторами. Секционные разъединители и переключатели. В процессе эксплуатации секционных разъединителей происходит ослабление болтовых соединений, которыми крепятся разъединители к несущим конструкциям, и стопорных болтов в тяге привода. В результате появляются большие зазоры, которые приводят к неполному включению ножей разъединителя. Отключение разъединителя под малой нагрузкой (например, при стоянке на отключаемой секции контактной сети электровоза с работающими вспомогательными машинами) вызывает подгары на ножах разъединителя. Отключение разъединителя при протекании по нему тягового тока сопровождается дугой, характер которой зависит от величины тока и времени отключения. В лучшем случае на ножах возникают местные выплавления металла, в худшем — полное разрушение ножей, сильное оплавление всей верхней части разъединителя, отгорание шлейфов, разрушение изоляторов. Эксплуатационный опыт дорог постоянного тока показал, что изоляция секционных разъединителей типа РС-2000/3,3, ножи которых установлены на изоляторах ИШД-10, недостаточна. Поэтому в таких секционных разъединителях применяют по 2 изолятора ИШД-10 в каждой колонке. Установка дополнительных изоляторов требует удлинения рычага для привода и изменения заземляющего ножа (в тех случаях, когда разъединитель выполняет функции заземлителя). Наибольшего внимания эксплуатационного персонала требуют приводы секционных разъединителей типа МП-2. С течением времени изоляция обмоток электродвигателей УЛ-062, установленных в этих приводах, ухудшается и возникает необходимость в специальных мерах по ее улучшению. Это достигается сушкой обмоток при температуре 100— 120° С или, при особенно плохом состоянии изоляции, пропиткой обмоток черными масляно-битумными лаками № 458 или 460. В процессе эксплуатации моторного привода окисляется и загрязняется поверхность коллектора электродвигателя и ухудшается контакт между щетками и коллектором. Последнее объясняется усталостью металла пружин, обеспечивающих нажатие курка щеткодержателя. Эксплуатация переключателей типа МПС 3,3/27,5, применяемых на станциях стыкования дорог постоянного и переменного тока, показала, что на токоведущем стержне и розеточных контактах возникает небольшой нагар, а при определенных условиях — даже небольшие подгары. Отключение переключателем тягового тока электровоза (на что переключатель не рассчитан) обычно приводит к разрушению глазури на внутренней поверхности горизонтального изолятора, расположенного с той стороны, где находится розеточный контакт, от которого отошел токоведущий стержень. Одновременно с этим сильно обгорает внутренняя поверхность дугогасительной камеры и, естественно, возникают сильные подгары токоведущего стержня и крайнего розеточного контакта. В связи с тем, что нанесение толстого слоя смазки на подвижные элементы внутри переключателя не допускается (в целях исключения возможности попадания смазки на внутреннюю поверхность изоляторов и поверхность изолированной штанги), истощение смазки происходит сравнительно быстро. Поэтому при каждой переборке переключателя смазку следует обновлять. В процессе эксплуатации переключателя постепенно загрязняются рабочие части механизма коробки привода и самого привода и истощается смазка на подвижных элементах. В отдельных случаях нарушается регулировка кинематики переключателя, в результате чего изменяются величины заходов токоведущего стержня в крайние розеточные контакты. Разрядники. Электродинамические силы, возникающие при срабатывании роговых разрядников постоянного тока, вызывают ослабление закрепления рогов на изоляторах, а высокие температуры — оплавление рогов. Когда же срабатывания разрядника не происходит, заметного ухудшения его состояния не наблюдается. В связи с этим большое значение имеет ликвидация ложных срабатываний разрядника, происходящих или в результате уменьшения искрового промежутка из-за ослабления рогов, или при замыкании промежутка птицами, крупными насекомыми и пр. Наилучшей конструкцией рогового разрядника, практически исключающей ложные срабатывания, является конструкция с двумя искровыми промежутками. Атмосферные перенапряжения ухудшают также состояние трубчатых разрядников (рис. 48), устанавливаемых на контактной сети переменного тока. Электроды, образующие внутренний искровой промежуток разрядника РТ —35/0.8-5 , оплавляются, внутренний диаметр фибровой втулки увеличивается. В отдельных случаях появляются трещины и вздутия фибровой и бакелитовой трубок. Качество лакового покрытия с течением времени ухудшается. Для оценки пригодности трубчатых разрядников последние подвергаются профилактическим проверкам. Проверка разрядника типа РТ —35/0.8-5 заключается в следующем: испытывается наружное лаковое покрытие высоким напряжением; измеряется ток утечки; проверяется состояние внутренней и наружной поверхностей фибровой трубки. Наружное лаковое покрытие разрядника (при вывернутом стержневом электроде) испытывается напряжением 40 кв переменного тока, прикладываемым к участку трубки длиной 100 мм в течение 5 мин. При высоком качестве покрытия поверхностного перекрытия не происходит. Ток утечки измеряется при приложении к наконечникам выпрямленного напряжения 30 кв макс.; он не должен превышать 30 мка. Если электрические испытания разрядника дадут отрицательные результаты, либо при осмотре фибровой трубки окажется, что ее внутренний диаметр превышает максимально допустимый (12 мм) или что она имеет вздутие или трещины глубиной более 1 мм, такой разрядник забраковывается. Разрядники, проработавшие более пяти лет, подвергаются выборочным (5% разрядников) механическим испытаниям для определения прочности завальцовки наконечников. Растягивающая испытательная нагрузка, равная 675 кГ, прикладывается к наконечникам в течение 1 мин при скорости подъема нагрузки 300 — 600 кГ/мин. К условиям хранения и транспортировки трубчатых разрядников предъявляются высокие требования с тем, чтобы предохранить изолирующую часть разрядников от загрязнения и исключить случаи повреждения их лакового покрытия. Опоры контактной сети. В процессе эксплуатации железобетонных опор и железобетонных фундаментов стальных опор на поверхности бетона появляются трещины, отколы и ржавые пятна. Проверка большого количества опор с наружным осмотром их , поверхности, арматуры и болтов, а также изучение характера трещин и отколов показали, что трещины являются следствием коррозии металлических элементов, находящихся внутри бетона. Трещины, вызванные атмосферной коррозией металлических частей опор, расположены в оголовках или надземных частях фундаментов. Трещины, возникшие из-за почвенной или электрической коррозии, а также вследствие их совместного действия, располагаются, наоборот, в подземной части вдоль анкерных болтов и затухают снизу вверх. Трещины, вызванные коррозией токами утечки, наблюдаются в анодных и знакопеременных зонах потенциалов рельсов на тех фундаментах стальных опор, через которые происходит утечка тока свыше допустимой величины. Для принятой в настоящее время единой полярности контактной сети («плюс» в контактной подвеске) эти зоны располагаются в основном между тяговыми подстанциями на расстоянии от последних (или от отсасывающих пунктов) не ближе 2—4 км. В катодных зонах потенциалов рельсов ток, притекающий из земли в железобетонный фундамент, защищает металлическую арматуру от почвенной коррозии и, следовательно, трещины не появляются. Главным показателем опасности электрической коррозии арматуры и растрескивания бетона является плотность тока утечки с арматуры в бетон. В качестве безопасной величины средней плотности тока утечки с анкерных болтов и каркасов фундаментов стальных опор и с арматуры железобетонных опор принята плотность тока 0,6 ма/дм2 (для всех марок бетона). Допустимая утечка тока для наихудшего случая, т. е. для одиночной стальной опоры (имеющей поверхность арматуры, с которой стекает ток, около 75 дм2), равна примерно 40 ма. На практике для дорог постоянного тока целесообразно заменить трудоемкие измерения токов утечки через каждую опору измерением потенциалов рельсов (по отношению к земле) и сопротивления заземления опор, на основании которых определяют величины тока утечки. На дорогах постоянного тока можно принять следующие нормы приведенного сопротивления заземления: для стальных опор всех типов — 25 ом на 1 в средней величины положительных значений потенциалов рельсов относительно земли. В катодных зонах потенциалов рельсов никаких мер защиты для фундаментов принимать не нужно. Эта норма относится к анодным и знакопеременным зонам потенциалов рельсов; для железобетонных опор всех типов, установленных в знакопеременных и катодных зонах, по условиям защиты арматуры в верхней части опоры (т. е. в местах закрепления консоли, кронштейнов и тяг)1 — 400 ом на 1 в средней величины отрицательных потенциалов рельсов относительно земли; для железобетонных опор, установленных в знакопеременных и анодных зонах, по условиям защиты арматуры в фундаментной части — 25 ом на 1 в средней величины положительных потенциалов рельсов. Для дорог переменного тока может быть принята единая норма максимально допустимой величины тока утечки — 0,25 а для железобетонных опор и 4,5 а для стальных. Во всех случаях, когда сопротивление заземления опор оказывается ниже установленного значения, а ток утечки выше допустимой величины, что определяется специальными измерениями, в целях предупреждения электрической коррозии и растрескивания бетона опоры заземляют через искровые промежутки многократного действия. |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [Статья] Монтаж контактной сети. Регулировка гибких поперечин | Admin | Ж/д статьи | 1 | 14.06.2013 13:42 |

| [Статья] Организация эксплуатации контактной сети | Admin | Ж/д статьи | 0 | 09.05.2011 08:29 |

| [Статья] Монтаж контактной сети в искусственных сооружениях | Admin | Ж/д статьи | 0 | 07.05.2011 10:36 |

| [Энергету] Монтаж контактной сети. Состав и организация монтажных работ.Техническая документация и нормативные документы. Трассировка контактной сети | Admin | Ж/д статьи | 0 | 06.05.2011 21:15 |

| Технологическая карта на верховую диагностику устройств контактной сети и линий электропередачи напряжением выше 1000 В, проходящих по опорам контактной сети | Admin | Контактная сеть и подстанции | 1 | 24.04.2011 15:34 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|