|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,159

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

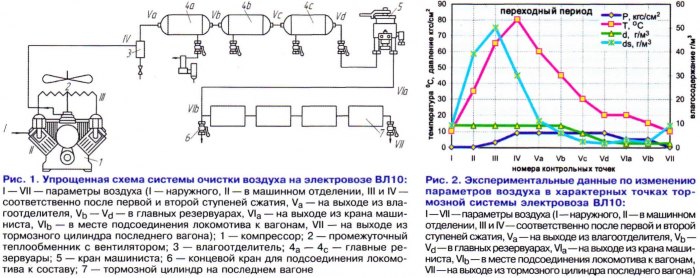

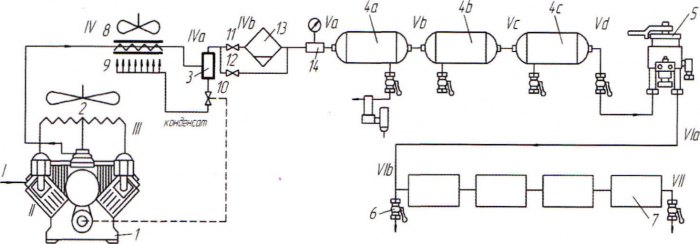

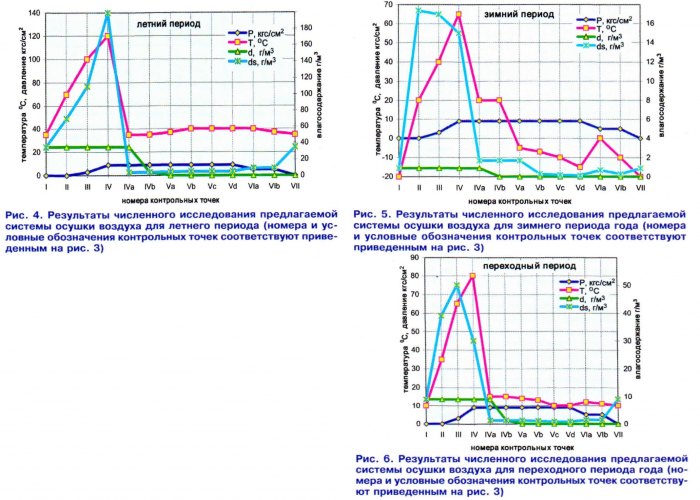

Тема: [08-2005] Эффективная система осушки воздухаЭффективная система осушки воздуха Наблюдаемый в России экономический подъем требует от структур железнодорожного транспорта адекватного наращивания грузовых перевозок. Последнее может быть обеспечено, в основном, за счет повышения скорости и увеличения массы поездов. Чтобы реализовать поставленные задачи, необходимы современные грузовые вагоны и локомотивы, отвечающие указанным требованиям. Однако используемый в настоящее время подвижной состав во многом устарел не только физически, но и морально.  Особую озабоченность вызывают неисправности в тормозной системе поезда. Они сопровождаются появлением ползунов, продольно-динамических усилий, которые способствуют выдавливанию вагонов и обрыву автосцепок. Как показывает опыт, перечисленные отказы тормозов подвижного состава часто связаны с неудовлетворительной очисткой сжатого воздуха от примесей воды и масла. Из этого следует, что снижение обводнения воздуха, поступающего в тормозную магистраль, имеет актуальное значение. Принципиальная схема системы осушки воздуха на электровозе ВЛ10 представлена на рис. 1. Экспериментальные данные, характеризующие изменение параметров сжатого воздуха (температуры, давления и влагосодержания) в воздушных коммуникациях тормозного оборудования этого локомотива, приведены на рис. 2. Зависимость равновесного влагосодержания воздуха от его температуры и давления заимствована из справочников по физическим основам криогеники (М.П. Малков и др. М.: Энергоатомиздат. — 1985), а также по теплофизическим свойствам газов и жидкостей (Н.Б. Варгафтик. М.: Наука. — 1972). Из анализа представленных на рис. 2 данных видно, что воздух (точка I) с параметрами окружающей среды (температура Т| = 10 °С, давление Р| = 1 кгс/см2, равновесное влагосодержа-ние dsi = 9 г/м3) попадает в машинное отделение, где при неизменном давлении и влагосодержании подогревается от выделяемого электрооборудованием тепла до температуры Тн = 35 °С (точка II), а затем поступает на всасывание в компрессор 1 (см. рис. 3). В нем воздух приобретает новые параметры (Р|у = 9 кгс/см2, Тiv = 80 °С, dsiv = 9 г/м3) и направляется во влаго-отделитель 3 (точка IV). Равновесное влагосодержание сжатого воздуха во влагоотделителе при указанных параметрах составляет 30 г/м3, а его фактическое влагосодержание не превышает 9 г/м3. Поэтому присутствующие в воздухе пары воды находятся в перегретом состоянии. Следовательно, во влагоотделителе 3 сжатый воздух не осушается. Из влагоотделителя воздух направляется 8 главные резервуары (см. на рис. 2 точки Va, Vb, Vc и Vp), где за счет интенсивного взаимодействия их поверхностей с окружающей средой он охлаждается, соответственно, до температур Та = 60, Ть = 45, Тс = 30 и Tfj = 20 °С. Видно, что при давлении в главных резервуарах Р = 9 кгс/см2 охлаждение воздуха до приведенных температур будет сопровождаться понижением равновесного влагосодержания, соответственно, до значений dsa =11, dsb = 6, dsc = 2,5 и dSd = 1,7 г/м3. Поскольку фактическое влагосодержание на входе в первый резервуар составляет бэф = 9 г/м3 (см. на рис. 2 точку Va), то в главных резервуарах происходит осушение воздуха, которое сопровождается выделением конденсата в количествах, соответственно, 3; 3,5 и 0,8 г/м3. Далее воздух поступает в кран машиниста (точка Vla). Здесь давление воздуха снижается до Р = 5 кгс/см2, а затем он направляется в тормозную магистраль локомотива (точка Vlb). В процессе движения воздуха по приведенным коммуникациям происходит дальнейшее его охлаждение, что сопровождается снижением равновесного влагосодержания до ds = 2 г/м3. Если фактическое влагосодержание на выходе из главных резервуаров составляет dsd = 1,7 г/м3, то в месте подсоединения локомотива к подвижному составу конденсат не выделяется. Таким образом, в системе осушки воздуха, используемой на электровозе ВЛ10, в переходный период года конденсат выделяется не во влагоотделителе, а в главных резервуарах. В адсорбционной системе осушки воздуха, которой оборудованы электровозы ВЛ11, пары воды из потока сжатого воздуха удаляются также в главных резервуарах, а не в адсорбере. Это объясняется тем, что в существующей системе осушки воздуха в качестве адсорбента используется силикагель, адсорбционная емкость которого по парам воды при температуре около 50 °С имеет нулевое значение. А поскольку температура воздуха, поступающего в адсорбер (см. на рис. 2 точку IV), в переходный период года может достигать 80 °С, а в летний — 100 °С и более, то адсорбционный блок осушки при этих параметрах становится не работоспособным. Анализируя представленные материалы, можно сделать вывод, что в существующих системах осушки воздуха для локомотивов основными участками, где происходит выделение конденсата в переходный период года, являются главные резервуары. Если его удалять не полностью или не своевременно, то будут происходить различные нарушения работоспособности тормозной системы. Сегодня факт скопления влаги в главных резервуарах принимается как неизбежный, поэтому специалистами дорог выработаны следующие рекомендации: «Учитывая, что продувка пневматических магистралей локомотива является наиболее существенным фактором, влияющим на работу автотормозов в эксплуатации, необходимо на технических занятиях с локомотивными бригадами перед вступлением в зиму разъяснять порядок продувки пневматического оборудования и определения мест перемерзания трубопроводов в пути следования».  Рис. 3. Предлагаемая схема системы очистки воздуха тормозного оборудования на электровозе ВЛ10: I — VII параметры воздуха (I — наружного, II — в машинном отделении, III и IV — соответственно после первой и второй ступеней сжатия, lva — на входе во влагоотделитель, 1Уц и Va — на входе и выходе адсорбционного блока очистки соответственно, Vt, — V<j — в главных резервуарах, Vla — на выходе из крана машиниста, VIp — в месте подсоединения локомотива к вагонам, VII — на выходе из тормозного цилиндра последнего вагона); 1 — компрессор; 2 — промежуточный теплообменник с вентилятором; 3 — влагоотделитель; 4а — 4С — главные резервуары; 5 — кран машиниста; 6 — кран для подсоединения локомотива к составу; 7 — тормозной цилиндр на последнем вагоне; 8 — концевой теплообменник с вентилятором; 9 — система орошения; 10 — трехходовой электромагнитный клапан; 11, 12 — запорные краны; 13 — адсорбционный блок осушки воздуха; 14 — индикатор влажности о изложенной причине в Ростовском государственном университете путей сообщения под руководством профессора Л.В. Балона разработали технологию механической осушки сжатого воздуха, которая предусматривает установку в главных резервуарах жалюзийных сепараторов. Основное их назначение — охлаждение сжатого воздуха до температуры окружающей среды с последующим выделением из него влаги. Однако этот метод осушки сжатого воздуха следует признать неэффективным, поскольку конденсация паров воды будет происходить на поверхности жалюзийных сепараторов, установленных в главных резервуарах, а не во влагоотделителе. При этом сконденсированная пленка жидкости будет срываться потоком воздуха и беспрепятственно перемещаться по воздушным коммуникациям тормозной магистрали подвижного состава, что приведет к неустойчивой работе автотормозов. В Омском государственном университете путей сообщения (ОмГУПСе) подготовили проект системы очистки воздуха (рис. 3), которая позволяет улучшить условия эксплуатации тормозного оборудования подвижного состава. Чтобы обеспечить требуемую глубину очистки воздуха, система дополнительно содержит концевой теплообменник 8, располагаемый перед влагоот-делителем 3 и адсорбционную систему осушки воздуха 13 с индикатором влажности 14. При этом влагоотделитель снабжен трехходовым электромагнитным клапаном 10, который имеет электрическую связь с двигателем компрессора 1. Наружная поверхность концевого теплообменника 8 дополнительно переохлаждается, по сравнению с температурой окружающей среды (примерно на 10 °С), испарением конденсата, удаляемого из вла-гоотделителя 3, а затем его распылением над поверхностью теплообменника 8. Результаты численных расчетов, моделирующих процессы осушки воздуха в летний, переходный и зимний периоды года, приведены на рис. 4 — 6. В летний период года система осушки воздуха работает в следующей последовательности. Воздух из окружающей среды при Тос = 35 °С, Р| = 1 кгс/см2 и ds = 39 г/м3 (см. рис. 4) через жалюзийную решетку поступает в машинное отделение, где при неизменном давлении за счет тепла, выделяемого электрооборудованием, подогревается до температуры порядка 70 °С, а затем поступает на всасывание в первую ступень компрессора. После сжатия (точка IVa, где Р|у = 9 кгс/см2, Т|у = 120 °С и dsiv = 39 г/м3) воздух поступает в концевой теплообменник 8. Здесь он охлаждается до температуры Тiv = 25 °С и только потом направляется во влагоотделитель 3. Вследствие того, что равновесное влагосодержание воздуха (точка IV&) составляет ds = 2,2 г/м3, а фактическое — бБф = 39 г/м3, конденсат будет удален во влагоотделителе в количестве 34 г/м3. Далее воздух с влагосодержа-нием ds = 2,2 г/м3 поступает в главные резервуары (4а, 4В и 4С), температура поверхности которых при температуре воздуха окружающей среды Тос = 35 °С составляет примерно 40 °С. Поскольку равновесное влагосодержание воздуха в главных резервуарах при указанных параметрах составляет ds = 12 г/м3, а фактическое только бЭф = 2,2 г/м3, то выпадение конденсата в них исключается. Из главных резервуаров воздух поступает в кран машиниста 5, где его давление снижается до 5 кгс/см2. После этого воздух направляется в тормозную магистраль локомотива Vla, а затем — в тормозное оборудование вагонов У1ц. При указанных параметрах (Т = 40 °С и Р = 5 кгс/см2) равновесное влагосодержание воздуха составляет ds = 20 г/м3, а фактическое всего лишь бэф = 2,2 г/м3, то и здесь исключается выпадение конденсата. Таким образом, можно констатировать, что предложенная система обеспечивает требуемую степень осушки сжатого воздуха, исключая выпадение конденсата в главных резервуарах и в тормозном оборудовании вагонов. В зимний и переходный периоды года работа системы характеризуется рядом особенностей. В зимний период года (например, при температуре Т| минус 20 °С, давлении Р| = 1 кгс/см2 и равновесном влагосо-держании dsi = 0,9 г/м3) традиционными методами требуемую глубину осушки воздуха во влагоотделителе обеспечить не удается. Это объясняется тем, что воздух в него поступает с параметрами Р = 9 кгс/см2, Т = -20... 25 °С и ds = 2,5 г/м3 (см. рис. 5), в то время как температура поверхностей главных резервуаров (4а — 4С) и магистралей тормозного оборудования подвижного состава в зимний период года может опускаться до минус 40 °С. Вследствие этого равновесное влагосодержание воздуха в указанном оборудовании составляет около ds = 0,07 г/м3, что приведет к выпадению конденсата в главных резервуарах и соединительных коммуникациях тормозного оборудования.  Чтобы исключить это негативно явление, предлагается воздух после охлаждения в концевом теплообменнике 8 направлять в адсорбционный блок 13. Здесь он осушится до остаточного влагосодержания ds = 0,01 г/м3, что исключит выпадение конденсата (и образование ледяных пробок) как в главных резервуарах, так и в воздушных магистралях тормозного оборудования подвижного состава во всем диапазоне температур его эксплуатации. Для своевременного проведения технического обслуживания адсорбционного блока рекомендуется непрерывно контролировать глубину очистки воздуха с помощью индикатора влажности 14, вторичный прибор которого установлен в кабине машиниста. Результаты численных исследований для переходного периода года (Т| = 10 °С, Р| = 1 кгс/см2 и dsi = 9 г/м3) приведены на рис. 6. Из их анализа видно, что давление сжатого воздуха в главных резервуарах (Va, Vt>, Vc и Vd) и тормозных коммуникациях состава (Vlt, и VII) практически не изменяется (Р = 9 кгс/см2), а температура на 10 — 15 °С ниже, чем во вла-гоотделителе (IVa). При представленных параметрах влаго-содержание воздуха во влагоотделителе бэф составляет 9 г/м3, в то время как равновесное в главных резервуарах изменяется в пределах ds = 1,0 — 1,7 г/м3. Вследствие этого в последних будет наблюдаться выделение конденсата в количестве примерно 8 г/м3. Избежать образования здесь влаги можно только в том случае, если сжатый воздух после его охлаждения в концевом теплообменнике 8 (примерно до 20 °С) будет направлен в адсорбционный блок 13, где он осушится до остаточного вла-госодержания не более ds = 0,01 г/м3. Это предотвращает в переходный период года выпадение конденсата как в главных резервуарах, так и в воздушных магистралях тормозного оборудования подвижного состава. Таким образом, предлагаемым техническим решением можно добиться такой степени осушки воздуха, которая обеспечит устойчивую работу тормозного оборудования подвижного состава во всем диапазоне температур его эксплуатации. В заключение следует отметить, что дополнительно станционное оборудование, используемое для проверки тормозов перед отправкой поездов в рейс, должно быть переоборудовано с учетом изложенных предложений, поскольку оно также является источником загрязнений воздушных полостей тормозного обрудования. Отдельные публикации мы намерены посвятить техническим решениям, связанным с выбором типа адсорбента, требуемым геометрическим размерам средств очистки, а также порядку и режимам проведения их технологического обслуживания. Д-р техн. наук, профессор Ю.М. МАТЯШ, академик Международной академии холода, г. Омск, канд. техн. наук Г.И. ДАВЫДОВ, доцент кафедры «Вагоны и вагонное хозяйство» ОмГУПСа, инж. Е.М. КИРПИЧЕНКО, преподаватель |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| 01-2005 Рациональная система автоматизированного учета электроэнергии на тягу поездов | poster777 | xx2 | 0 | 03.06.2015 13:15 |

| [РЖД ТВ] Эффективная реализация транзитного потенциала железных дорог России и стран СНГ | rzd.ru | Новости на сети дорог | 0 | 12.10.2013 03:05 |

| [03-2012] Эффективная система технического обслуживания - залог безопасности движения | Admin | xx1 | 0 | 26.09.2012 08:40 |

| Эффективная методика регулировки топливной аппаратуры | Admin | xx2 | 0 | 08.01.2012 08:41 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|