|

|

|

|

#1 (ссылка) |

|

Кандидат в V.I.P.

Регистрация: 15.05.2015

Сообщений: 209

Поблагодарил: 0 раз(а)

Поблагодарили 6 раз(а)

Фотоальбомы:

не добавлял

Репутация: -5

|

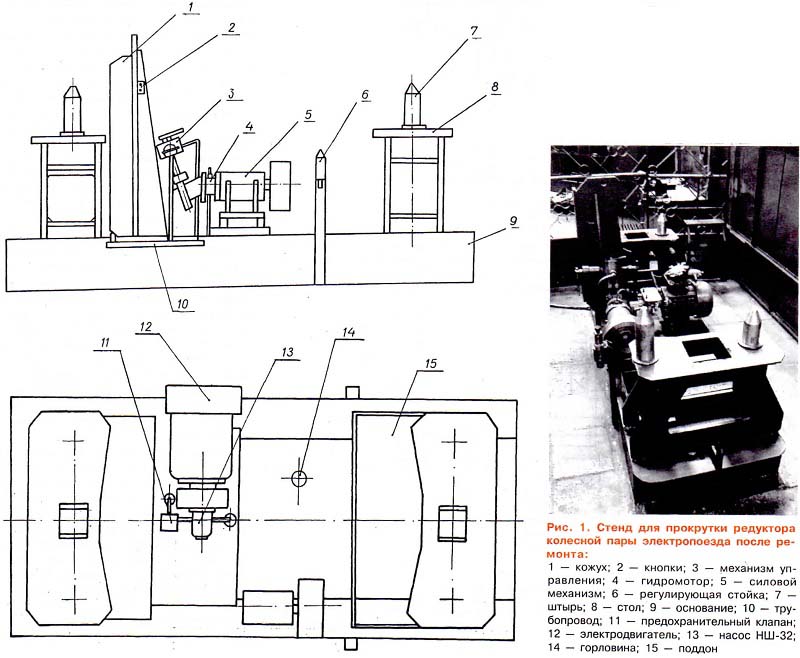

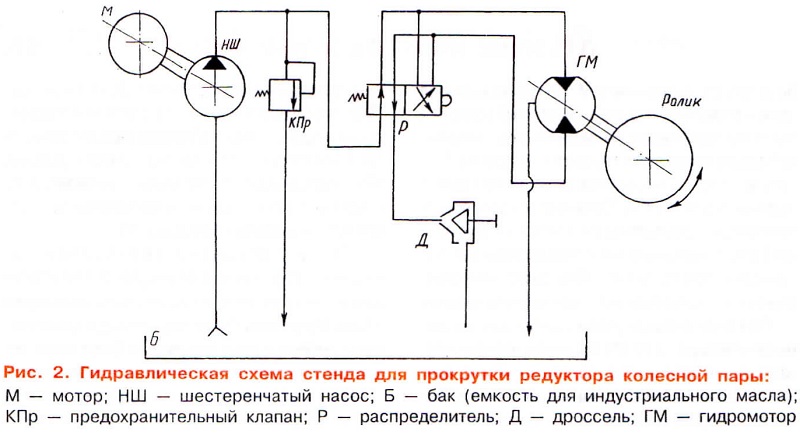

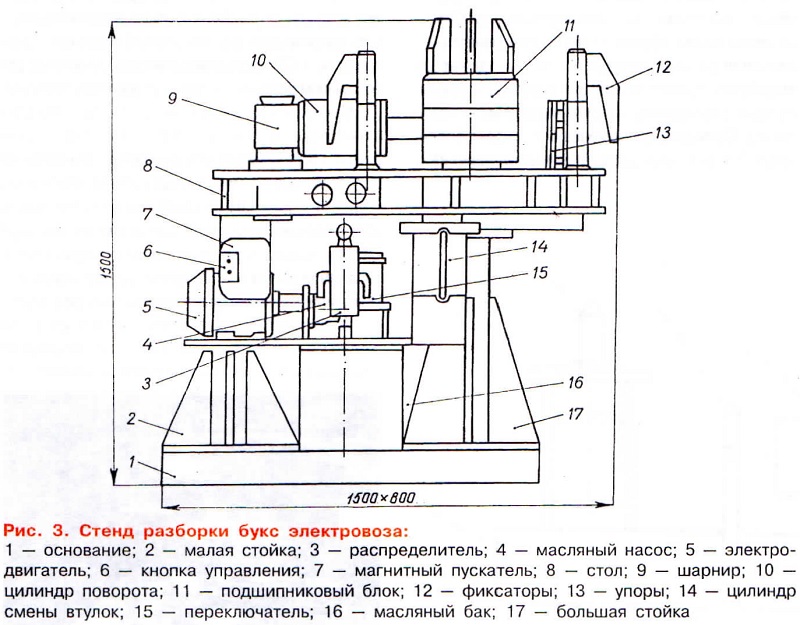

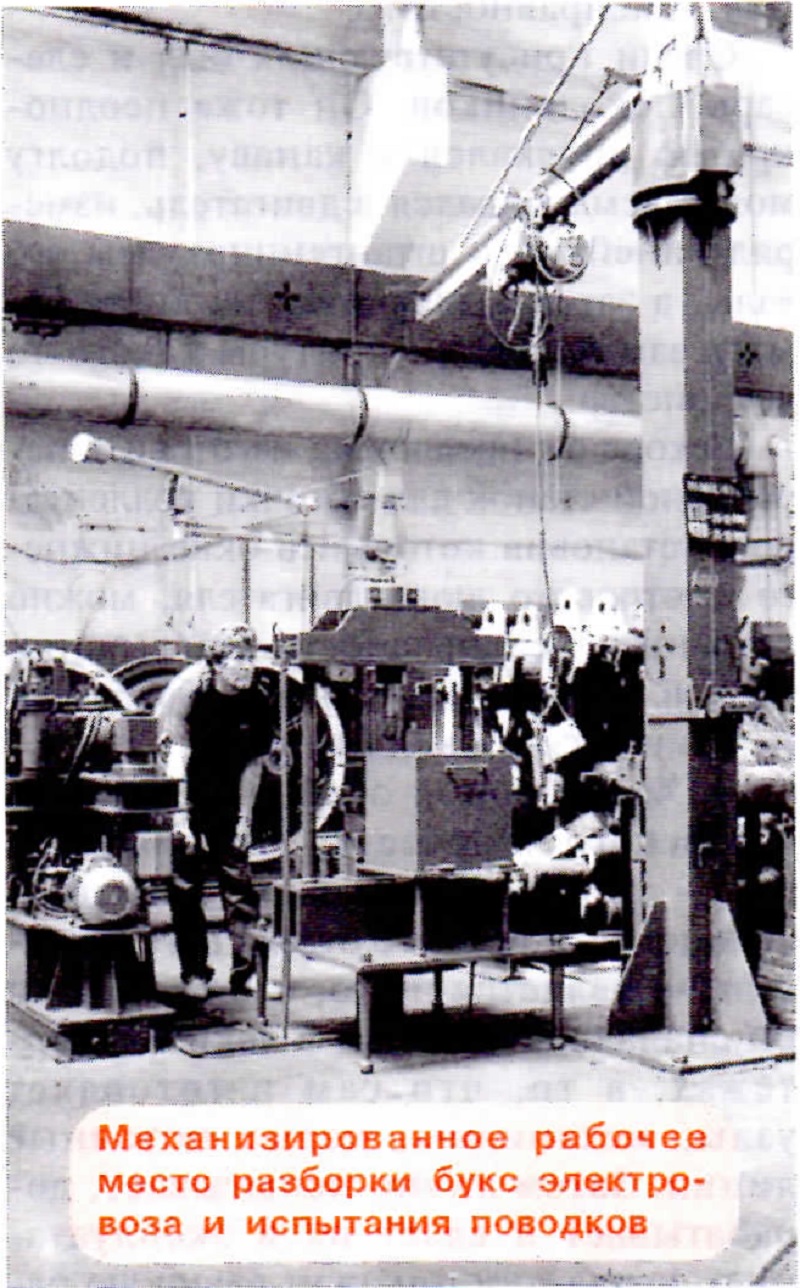

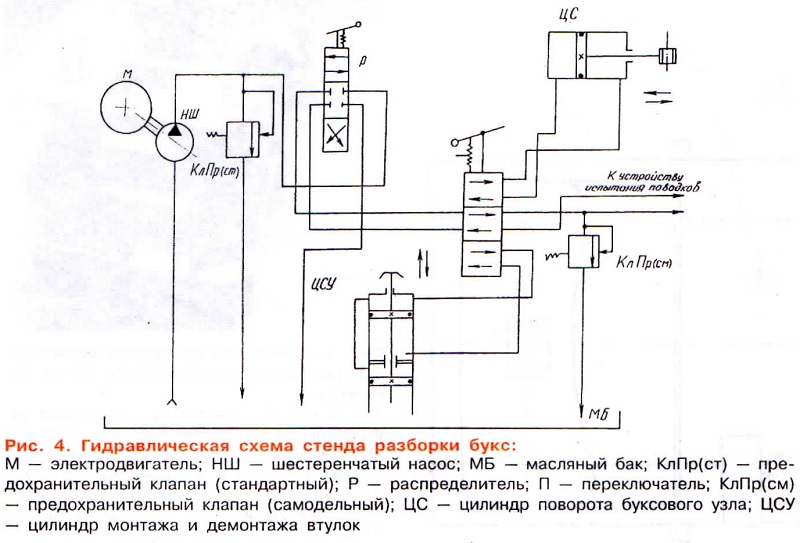

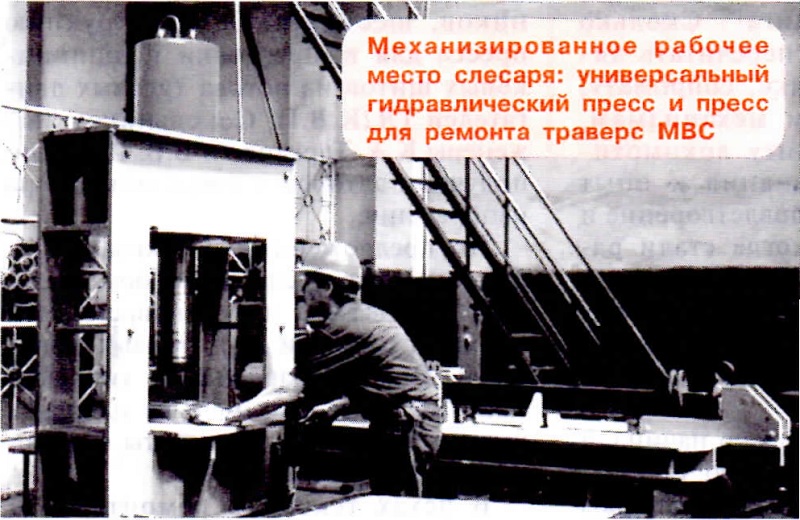

Тема: [09-1999] Дёмские конструкторыДёмские конструкторы Конструкторско-экспериментальный цех, созданный в 80-х годах для увеличения производительности цеха ТР-3 в депо Дёма, продолжает сегодня решать задачи, связанные с разработкой и изготовлением нестандартного оборудования, не только для собственной производственно-технической базы, но и предприятий Куйбышевской дороги. Жизнь каждый день ставит немало проблем в трудовой деятельности. А что уж говорить о таком крупном предприятии, как локомотивное депо, 2,5-тысячный коллектив которого выполняет грузопассажирскую, хозяйственную и маневровую работы электровозами не только своего парка, но и других аналогичных подразделений. Ведет в большом объеме ремонт локомотивов, совершенствуя свою производственную базу в соответствии с развитием науки и техники. Депо Дёма Башкирского отделения ордена Ленина Куйбышевской железной дороги обслуживает участки от Уфы до станций Усть-Катав, Абдулино, Кандры, Белорецк (пассажирское движение); от Дёмы до станций Яхино, Абдулино, Кандры, Инзер, Карламан (грузовое движение). Кроме того, выполняет перевозку пассажиров электропоездами на участках от Дёмы до станций Абдулино, Кандры, Инзер, Симская, Кропачево, Карламан, Юрмаш. Чтобы обеспечивать содержание приписного парка электровозов ВЛ10 и ВЛ10У, а также моторвагонного подвижного состава ЭР2 и ЭР2Т в работоспособном состоянии, депо располагает мощной производственно-технической базой. В высокомеханизированных цехах специалисты осуществляют такие плановые виды ремонтов и осмотров, как ТР-3, ТР-2, ТР-1, ТО-4 и ТО-2 электровозов; ТР-3, ТР-2, ТР-1, ТО-4, ТО-3 и ТО-2 электросекций. Производственно-техническая база постоянно совершенствуется. Важно отметить - не только за счет поставок стандартизированного оборудования, но и разработок собственными силами различных механизмов и приспособлений. И здесь значительную роль играет конструкторско-экспериментальный цех (КЭЦ) депо. Его создание было связано с увеличением объема перевозок, пробега электровозов, а, следовательно, и ростом программы ремонта локомотивов, в особенности такого крупного, как ТР-3. В те годы анализ работы цеха ТР-3 показал, что без радикального совершенствования технологических процессов, значительного сокращения ручного труда с поставленными задачами перед ремонтным производством коллектив не справится. Поэтому руководство депо, при поддержке службы локомотивного хозяйства дороги, для увеличения программы ремонта ТР-3 составило двухлетний план механизации трудоемких работ, которые были узким местом при производстве этого вида ремонта. К техническим проблемам, прежде всего, относились значительные затраты труда на разборку и сборку механической части электровозов, ремонт тяговых двигателей и колесных пар. Для разработки технической документации на механизацию трудоемких операций была создана конструкторская группа под руководством главного технолога депо К.А. Тарханова. На базе этой творческой группы и возник конструкторско- экспериментальный цех. Только за последующие два года силами ИТР и рабочих депо для цеха ТР-3 были спроектированы и изготовлены две механизированные позиции по разборке и сборке тележек электровоза, два механизированных стенда для сборки колесно-моторных блоков. В электромашинном цехе появились стенд для разборки тяговых двигателей, пресс для снятия с них подшипниковых щитов. Активное участие в разработке этого уникального оборудования приняли инженеры Е.Г. Парамонов, Б.В. Шадский, В.М. Парфенов, А.С. Лодягин, мастер П.А. Тютюнников, бригадир Д.П. Афанасьев, слесари В.И. Сокольников, Е.Е. Скорняков, токарь А.И. Стенин, сварщик Е.В. Никифоров и другие. Внедрение более совершенных технологий на базе созданных механизированных позиций и потомных линий резко снизило физическую нагрузку на ремонтный персонал, повысило его производительность труда на отдельных операциях вдвое. А пресс для снятия бандажей колесных пар, разработанный заслуженным рационализатором РСФСР слесарем В.И. Сокольниковым, позволил увеличить производительность труда на данной операции в десять раз! Иногда задумываешься: что же питает творческую мысль, каким образом все новое и передовое пробивает себе дорогу в жизнь? И приходишь к банальному выводу: решающую роль играет поддержка творческих людей руководителями депо, отделения, дороги. Так сложилось, что зарождение конструкторско-экспериментального цеха произошло при начальнике депо Б.В. Дюдяеве, сумевшем создать благоприятную творческую обстановку в коллективе, которая сохраняется по сегодняшний день, несмотря на естественные изменения в командном составе производства. Вот наглядный пример того, как руководитель может точно поставить цель и разбудить творческую мысль. На одной из планерок машинистов- инструкторов бывший руководитель депо, а ныне начальник Башкирского отделения Н.М. Протасов высказал идею о возможности сделать реостатный тормоз на горочном электровозе. На решение этой заманчивой задачи откликнулся машинист-инструктор Б.Н. Гизулин, которого начальник депо рекомендовал главному технологу К.А. Тарханову для обсуждения практической реализации реостатного тормоза. И это было продуманным расчетом руководителя: машинист-инструктор более глубоко знает схему электровоза, а главный технолог - все тонкости ремонта. При внимательном рассмотрении работы схемы рекуперации на ВЛ10У оказалось, что технически создание реостатного тормоза возможно, причем при незначительных изменениях в схеме, учитывая эксплуатацию горочного электровоза только на сериесном соединении ТЭД. Так был создан реостатный тормоз, который работает уже 13 лет. Экономический эффект от него складывается из экономии расхода тормозных колодок, так как до внедрения локомотив заходил в депо для смены колодок еженедельно, а после внедрения - раз в месяц. Суммарно экономический эффект более чем в 200 раз превышает затраты на внедрение. В последние годы коллектив КЭЦа сконцентрировал свои усилия на разработке и изготовлении нестандартного оборудования для ремонта ТР-3 электросекций и на подготовке к ремонту КР-1 электровозов. С этой целью специалисты изготовили и задействовали в технологию этих ремонтов следующее оборудование. Стенд прокрутки редукторов колесных пар электросекций в колесном цехе. Его внедрение позволило повысить качество сборки редукторов. Кроме того, стало доступным выявлять дефекты сборки, использовать более совершенные способы диагностики буксовых подшипников. Механизированный участок разборки букс электросекций в колесном цехе. Задействованные здесь вспомогательные средства дают возможность качественнее выполнять предусмотренные технологией операции. Одновременно в КЭЦ организовали контроль за техническим состоянием резинометаплических валиков у поводков. Механизированное рабочее место слесаря в заготовительном цехе депо. В результате его внедрения практически полностью исключены ручные работы, связанные с восстановлением изношенных деталей, узлов электровозов и электросекций, а именно: раскрой металлопроката, запрессовку и выпрессовку втулок тормозной рычажной передачи, другие операции. Повысились техника безопасности, культура труда. Стенд испытания листовых рессор электровозов в цехе ТР-3. Он позволяет контролировать основные характеристики поступающих с завода рессор, а также подбирать их по жесткости, улучшая ходовые свойства тягового подвижного состава. Установка полировки и зачистки торцовой поверхности подшипниковых роликов и станок полировки колец подшипников в роликовом отделении электромашинного цеха. Благодаря этому оборудованию удалось полностью механизировать трудоемкие процессы полировки деталей подшипников. Приспособление для монтажа и демонтажа мотор-к омпрес с ор о в на электросекциях в условиях цеха ТО. При использовании этого устройства исключаются дополнительные маневровые работы электропоездов и нагрузка на основной цех моторвагонного подвижного состава. Чтобы подробнее познакомить читателей с творчеством дёмских конструкторов, вместе с начальником производственно-технического отдела Б.Н. Гизулиным мы подобрали описания и эскизы на две разработки из представленного перечня. Для специалистов локомотивного хозяйства сети особый интерес представляет стенд для прокрутки редуктора колесной пары электропоезда после ремонта (рис. 1).  Несущая часть стенда прикреплена к полу анкерными болтами и выровнена по уровню. Составляющие основание спаренные швеллеры и снизу днище образуют емкость для индустриального масла, которое заливается через горловину верхней плиты. К основанию крепятся два стола 8 со штырями 7 и прямоугольным отверстием. Колесную пару устанавливают на стенд. При этом букса электропоезда ЭР2 своим приливом опускается в отверстие стола, а букса ЭР2Т - нанизывается отверстиями в приливах на штыри. На основании смонтирован также силовой механизм, состоящий из ролика, гидромотора 4, механизма управления 3. Давление упругой муфты на ролик регулируется стойкой 6. Работа силового механизма осуществляется гидравликой (электродвигателем 12 и насосом 13). Чтобы исключить попадание масла на детали стенда, используется поддон 15. Механизм управления 3 защищен от вращающей части колесной пары кожухом 1, на котором крепится электрическая кнопка управления 2. С ее помощью через магнитный пускатель (типа ПМА 3210 УХЛЗВ) осуществляется запуск электродвигателя 12 (мощностью 10 кВт, частотой вращения 1440 об/мин). Гидросистема защищена от повышения давления предохранительным клапаном 11 типа Т52-23 (расход 35 л/мин, давление 10 МПа, масса 4,4 кг). Гидравлическая схема стенда показана на рис. 2.  Работают на стенде согласно прилагаемой к нему технологической инструкции. Колесную пару буксами укладывают на столы 8. Упругую муфту редуктора приводят в соприкосновение с роликом (при снятой муфте - в соприкосновение с фланцем). Степень соприкосновения настраивают винтом регулирующей стойки. Нажатием кнопки “Пуск" приводят в работу двигатель. Насос нагнетает масло через распределитель в гидромотор. Регулируют скорость вращения ролика ручкой дросселя. Если необходимо поменять направление вращения, ручку распределителя поворачивают в противоположное направление, но до этого ожидают полной остановки колесной пары. Подготовлена также инструкция, устанавливающая условия и технику безопасности эксплуатации стенда. Для производства демонтажа тяг приливов корпуса буксы и смены втулок в проушинах крепления рессоры также создан стенд (рис. 3).   К его несущей части крепятся плиты стоек, между которыми расположен масляный бак. На закрепленную к малой стойке плите монтируются: электродвигатель 5, масляный насос 4, переключатель позиций 15, распределитель потока 3. Плита также является крышкой бака с отверстиями для сливных и всасывающих труб, горловиной для заливки масла. Большая стойка 17 служит опорой для стола 8, на котором расположены: подшипниковый блок 11 для фиксации буксового узла, упоры для демонтажа тяг 13, фиксаторы 12 для удержания тяг на столе, цилиндр 10 с шарниром для поворота буксового узла. К нижней половине стола крепится цилиндр смены втулок 14, а на подложке - магнитный пускатель 7 с кнопкой управления 6. Между половинами стола вварены усиливающие пластины, одна - с гнездами для протяжек, осуществляющих монтаж и демонтаж втулок из проушин крепления рессор. На большей стойке с помощью подложки крепится также предохранительный клапан. Гидравлическая схема стенда изображена на рис. 4.  Демонтаж тяг буксового узла выполняют в установленной технологией последовательности. Центруя направляющими, его сажают на подшипниковый блок. Поворачивают буксу до тех пор, пока тяги не коснутся упоров. Верхними частями фиксаторов закрепляют тяги. Между проушин крепления рессор вводят насадку поршня цилиндра поворота. Совмещая отверстия проушин и насадки, вкладывают валик (болты крепления тяг к корпусу буксы отсутствуют). Ставят переключатель 15 в положение “Демонтаж тяг”, кнопку управления 6 - "Пуск". Масло из бака насосом нагнетается через распределитель 3 (его рукоятка опущена вниз), переключатель 15 в полость цилиндра 10. При этом тяги освобождаются от корпуса. Поднимают верхние части фиксаторов, освобождают тяги и убирают их со стола стенда. Извлекают валик, выводят насадку поршня из зоны проушин до упора. Нажимают кнопку управления “Стоп”. Демонтаж и монтаж втулок из проушин крепления рессоры буксового узла на стенде ведут в следующей очередности. Совмещают отверстие проушин буксового узла с отверстием упорной втулки цилиндра. Переключатель 15 переводят в положение монтажа втулок. Меняют втулку верхней проушины. Нанизывают подготовленную втулку на протяжку, а резьбовой конец вворачивают в шток цилиндра. При этом протяжка со втулкой упирается во втулку верхней проушины. Далее нажимают кнопку управления 6 (“Пуск"). Масло из бака 16 насосом 4 нагнетается через распределитель Р (рукоятка опущена вниз), переключатель П, верхние полости цилиндров ЦСУ (см. рис. 4). Цилиндр в первый момент поднимается вверх сам, замена происходит, когда упорная втулка цилиндра, надетая на шток, упирается в нижнюю проушину. Втулка в нижней проушине меняется точно так же, но используется лишь только малая протяжка. Втулки заменяют на новые. Выворачивают протяжку. Нажимают кнопку управления 6 (“Стоп"). К самостоятельной работе на стенде допускаются лица, прошедшие обучение, знающие его устройство и принцип действия, получившие инструктаж по технике безопасности, утвержденные по списку приказом начальника депо. Операции, выполняемые на стенде, требуют высокой квалификации и строгой дисциплины.  Последние годы возросло количество ремонтов ТР-3 электросекций, в связи с чем потребовались новые производственные площади. Они были изысканы в первой секции депо. Специалисты КЭЦ приступили к монтажу технологических площадок. Одновременно ведется сборка по уже готовому проекту механизированного места для разборки тележек электросекций. Новаторы не оставляют в стороне и решение других технических проблем. За годы своего существования цех не раз оказывал помощь предприятиям Башкирского отделения и Куйбышевской дороги. Скажем, для ст. Дёма деповские конструкторы спроектировали, изготовили и смонтировали механизм поворотов площадки для осмотра пломб нефтеналивного состава. Для депо Безымянка создали стенд ремонта тяговых двигателей, а также пресс для снятия фланцев и приспособление для их правки, необходимые при ремонте электросекций. Творческая работа коллектива экспериментального цеха носит многоплановый характер. Например, было создано кресло в кабину электровоза повышенной комфортности, улучшающее условия труда машиниста и его помощника. Опытная партия установлена на двух электровозах, чтобы определить их эксплуатационные качества. С вводом в эксплуатацию цеха для проведения ТО электропоездов остро возникла проблемы обслуживания его систем электроосвещения и профилактического осмотра металлоконструкций, находящихся на высоте более 6 м. И здесь специалисты КЭЦ нашли оптимальное решение. За короткий срок они изготовили приспособление для высотных операций оригинальной конструкции. Все работы, выполненные творческим коллективом, отличаются отточенностью проектных решений, высоким качеством. Они широко и с большим эффектом используются в депо, демонстрируя на практике свою работоспособность в течение длительного времени. И как тут не назвать специалистов, которые активно участвовали в техническом перевооружении депо. Это мастера Ю.И. Афанасьев, И.И. Маньков, А.А. Пестов, П.А. Тютюнников, П.Н. Шангин и А.И. Петров, в разные годы руководившие цехом КЭЦ. Слесарь В.И. Сокольников отдал работе в депо 50 лет и продолжает трудиться так, как и обязывает звание заслуженного рационализатора. Нынешнее поколение дёмских конструкторов, оставаясь верным славным традициям, уверенно решает сложные задачи в условиях экономических реформ. Руководит сегодня творческим коллективом конструктор А.К. Тарханов - сын бывшего главного технолога К.А. Тарханова, стоявшего у истоков рождения КЭЦ. Штат цеха составляют инженер В.М. Парфенов, техник Н.А. Нагимова, бригадир В.И. Сокольников, токари В.М. Куликов и Е.В. Романов, фрезеровщики В.М. Алексеенко и Ф.А. Ягудин, слесари В.М. Ивлиев, В.И. Петров, А.А. Кашапов и А.В. Серегин, электрогазосварщик С.В. Мирошниченко. В коллективе депо, возглавляемом опытным руководителем В.Г. Звыковым, уверены в своих конструкторах. А они не сдают позиций и продолжают создавать новую технику, внося достойный вклад в развитие производственно-технической базы. Дёма — Уфа — Москва

|

|

|

Цитировать 0 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,482

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [12-1999] Перечень материалов, опубликованных в 1999 году | poster444 | xx2 | 0 | 17.05.2015 20:53 |

| [01-1999] Дорога в пустынях | Admin | xx1 | 0 | 27.04.2013 16:40 |

| [02-1999] Причина - не только пучина | Admin | xx1 | 0 | 24.04.2013 00:39 |

| [12-1999] Письмо в редакцию | Admin | xx1 | 0 | 13.01.2013 13:53 |

| =Указание= № К-2767у от 9 декабря 1999 г. - Об итогах кустовых совещаний по обеспечению безопасности движения в локомотивном хозяйстве, проведенных в октябре-ноябре 1999 г. | Admin | До 2000 года | 0 | 10.08.2012 17:31 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|