Обеспечение эффективности шлифования рельсов на основе диагностирования преддефектных состояний

НЕКРАСОВ Д.Б., ООО «ЕВРАЗ ТК», руководитель блока сервисной поддержки потребителей рельсового проката, БОРЦ А.И., ООО «ЕВРАЗ ТК», директор дирекции по развитию рельсового проката, канд. техн, наук, БЕХЕР С.А., Сибирский государственный университет путей сообщения (СГУПС), докт. техн, наук, БОБРОВ А.Л., СГУПС, докт. техн, наук, ПАЛАГИН С.В., ООО «ЕВРАЗ ТК», менеджер блока сервисной поддержки потребителей рельсового проката, ШЛЯХТЕНКОВ С.П., СГУПС, аспирант

С 2000-х годов в целях профилактики появления дефектов контактно-усталостного характера [1] в головке рельса, восстановления профиля, устранения волнообразного износа [2] и других поверхностных дефектов на сети массово применяется рельсошлифо-вание, которое позволяет решить две основные задачи: уменьшить вибрационное воздействие на подвижной состав и продлить срок службы рельсов.

Рост объема грузоперевозок, увеличение массы грузовых поездов, появление инновационных вагонов с осевой нагрузкой до 25 тс и тягового подвижного состава новой конструкции влечет за собой контактно-усталостные повреждения головки рельса и, как следствие, рост количества дефектных и остродефектных рельсов. Особенно эта проблема характерна для кривых малого радиуса, в которых на рельсы дополнительно воздействуют негативные факторы:

- повышение вертикальной нагрузки на внутренний рельс в кривых, где проектная скорость не реализуется и возвышение наружного рельса избыточно;

- проскальзывание в контакте «колесо—рельс» при вписывании колесной пары в кривую как по наружной, так и по внутренней нити;

- высокий уровень контактных напряжений, вызванный отклонениями от нормативных значений подуклонки рельса и износом профилей колес и рельсов.

Движение новых, только что обточенных колес при значительных (30 мм и более) поперечных смещениях колесной пары в колее приводит к недопустимо высокому уровню контактных напряжений на поверхности катания рельса во внутренней нити (рис. 1, а, б). Это связано с наличием на поверхности катания колеса кромки [3], разделяющей область перехода от конусности 1/10 к 1/3,5 (рис. 1, в). Кромка существенно уменьшает площадь пятна контакта с рельсом и в 2—3 раза увеличивает контактные механические напряжения.

В данной статье рассмотрены создание и апробирование метода оценки преддефектного состояния рельсов при эксплуатации с применением средств вихретоковой дефектоскопии в следующих целях:

- выработка рекомендаций по назначению профилактического шлифования;

- установление периодичности шлифования для разных условий эксплуатации;

- оптимизация режимов шлифования для повышения его эффективности по критериям количества и по размерам остаточных поверхностных дефектов;

- оптимальное вписывание работ по шлифованию рельсов, требующих технологических «окон», в графики движения поездов без снижения пропускной способности участка.

Анализ требований нормативной документации. Основным нормативным документом ОАО «РЖД» по организации работ рельсошлифовальных поездов являются Технические указания по шлифованию рельсов и рельсовых элементов стрелочных переводов — Указания [4]. За последние 12 лет этот документ, устанавливающий периодичность и требования к шлифованию, пересматривался три раза. Нормы все более адаптируются к особенностям эксплуатации пути, в целом они отвечают современным условиям. Например, согласно последней редакции Указаний для шлифования рельсов в кривых малого радиуса, установлены рекомендации к периодичности в зависимости от радиусов кривых:

Радиус кривой R, м 650>R>501 500>R>35l 350>R>250

Периодичность, млн т 30—35 20—25 15—20

Требования становятся все более дифференцированными по группам пути и радиусам кривых, а интервалы между шлифованиями в наиболее нагруженных и сложных кривых сокращаются.

Несмотря на совершенствование Указаний не удается кардинально снизить выход рельсов по дефектам контактной усталости. Это обусловлено постоянным снижением объемов шлифования и отступлениями от установленной периодичности.

Недостаточное внимание уделяется диагностике состояния рельсов при назначении периодичности и режимов шлифования. Например, контроль неровностей проводится один раз в год при грузонапряженности не более 85 млн т груза брутто в год и два раза в год при грузонапряженности более 85 млн т. Следовательно, в кривых малого радиуса неровности поверхности катания рельсов оцениваются в 1,5—2 раза реже, чем должна проводиться шлифовка рельсов.

Контроль состояния поверхности катания на наличие выкрашиваний глубиной от 0,5 до 1,2 мм в системе неразрушающего контроля рельсов

ОАО «РЖД» не реализован. При этом в действующей редакции Указаний установлены критерии назначения вида шлифования: профилактического — при выкрашиваниях глубиной до 0,5 мм; профильного — от 0,5 до 1,2 мм.

Рельсошлифовальные поезда оснащены измерительным оборудованием, позволяющим проводить измерения продольных неровностей на поверхности рельса. Оно предназначено для приемки результатов работ, поэтому его использование не может повлиять на эффективность планирования шлифования рельсов на уровне службы пути или регионов дорог для расстановки приоритетов и повышения качества пути.

Одна из основных целей шлифования рельсов — предотвращение образования контактно-усталостных дефектов. В Указаниях предусмотрена корректировка периодичности шлифования в зависимости от скорости развития неровностей и трещин на поверхности катания рельсов. При этом в разд. 2 указано, что «если после пропуска тоннажа 85 млн т груза брутто на поверхности катания рельсов значения глубин неровностей для назначения шлифовки ниже рекомендуемых, то допускается дальнейшая эксплуатация рельсов без проведения плановой шлифовки. Далее шлифовка назначается по фактическому состоянию рельсов».

Если глубина неровностей меньше значений, указанных в табл. 1, то контроль состояния поверхности катания не предусмотрен нормативными документами по текущему содержанию пути. Таким образом, в Указаниях не регламентирована технологическая ситуация, в которой при отсутствии неровностей развиваются контактно-усталостные дефекты — сетки трещин и выкрашивания. Это ограничивает возможности владельца инфраструктуры в достижении основной цели рельсошлифования — продление срока службы рельсов.

Требование Указаний о необходимости производить «снятие металла головки на глубину не менее 0,1 мм от дна впадины волны для ликвидации наклепанного слоя» должно позволить полностью удалить поврежденный и деформированный слой металла и максимально оздоровить рельсовое хозяйство. Однако правила и нормы не доведены до логического завершения и не раскрыты.

Исполнение указания «подбор программ шлифования из ПО машины осуществляется для максимального съема металла, среднее значение которого должно составлять для РШП, РШМ не менее 0,17 мм...» на практике маловероятно, так как в документе отсутствует информация о персонале, технологиях и технических средствах для контроля. Поэтому соблюдение указанного параметра не нашло отражения и в приемке качества работ.

Методика испытаний и оборудование. В 2020—2021 гг. в рамках сотрудничества АО «ЕВРАЗ ЗСМК», ООО «ЕВРАЗ ТК» с НИЛ «Физические методы контроля качества» СГУПС на образцах рельсов с естественными контактноусталостными дефектами исследована возможность применения вихретокового метода для оценки глубины трещины поверхности катания рельсов [5]. Определены возможности амплитудно-фазового способа выявления и учета негативных факторов, связанных с наклоном преобразователя, кривизной контролируемой поверхности, вариациями электромагнитных свойств материала рельса.

Исследована разрешающая способность дефектоскопа при оценке характеристик двух и более близко расположенных трещин — дефект трещин типа «сетка». В качестве опорного значения для сравнения принята глубина поверхностных трещин в диапазоне 0,1—1,4 мм, определенная с использованием оптического микроскопа в процессе металлографических исследований, выполненных после вихретокового контроля.

Разработанная методика измерения глубины вихретоковым методом опробована в 2022 г. при оценке качества работы РШП ручным вихретоковым дефектоскопом «Вектор-бОД» (рис. 2) в кривых Тайгинской и Заринской дистанций пути Западно-Сибирской дороги. Вихретоковым преобразователем с ферромагнитным сердечником диаметром 1 мм сканировали рельс вдоль его протяжения посередине поверхности катания и со смещением на 20 мм от середины в направлении рабочей грани головки. Одновременно с оценкой состояния поверхности катания вихретоковым методом измеряли поперечный профиль головки рельса лазерным профилографом Calipri С42 с ценой наименьшего разряда 0,1 мм.

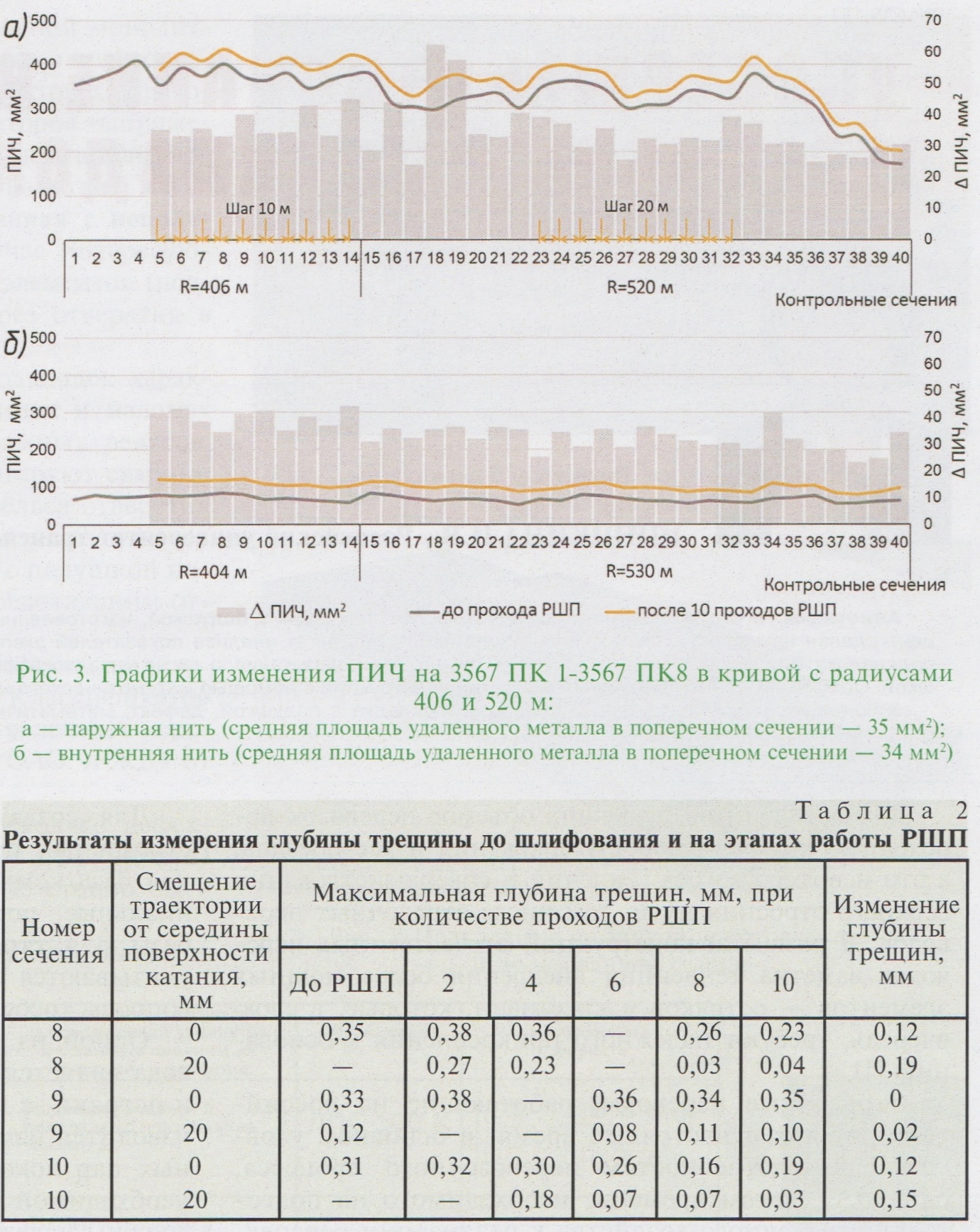

Анализ результатов испытаний. В двухрадиусной кривой (406 и 520 м) с шагом соответственно 10 и 20 м измерены поперечные профили головок рельсов до и после 10 проходов РШП. Для количественной оценки объема сошлифованного металла использовалась интегральная характеристика — площадь изношенной части (ПИЧ), измеренная по всему профилю относительно нового рельса. После 10 проходов РШП средняя площадь поперечного сечения удаленного металла составила в наружной нити 35 мм2, во внутренней — 34 мм2 (рис. 3). Во внутренней нити изменение ПИЧ достаточно равномерно распределено в диапазоне от 28 до 40 мм2, а в наружной — в месте перехода от одного радиуса к другому наблюдаются более высокие значения изменения ПИЧ, достигающие 60 мм2.

В контрольных сечениях № 8—10 во внутренней нити проводились измерения глубины трещин через каждые два прохода РШП (табл. 2).

(Окончание в следующем номере)