|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,162

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 888

Репутация: 126146

|

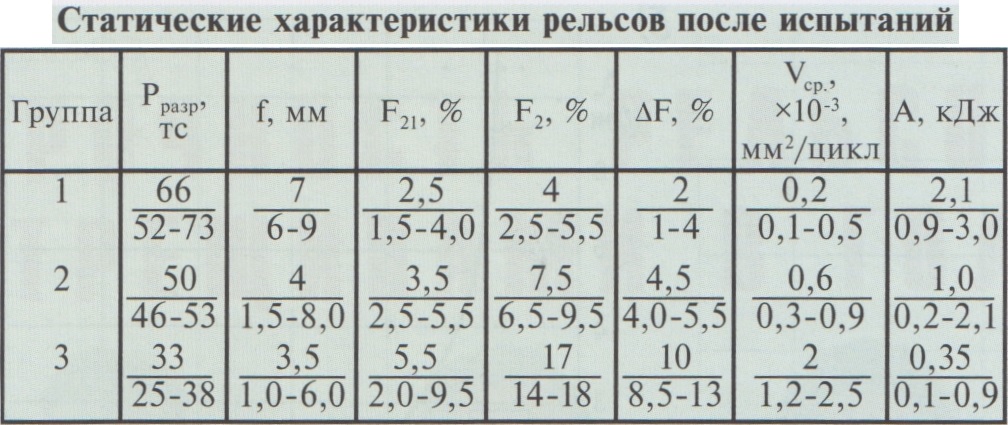

Тема: [12-2022] Прочность рельсов с поперечными трещинами в головке и подошвеПрочность рельсов с поперечными трещинами в головке и подошве ЗАГРАНИЧЕК К.Л., Научно-исследовательский институт железнодорожного транспорта (АО «ВНИИЖТ»), заведующий лабораторией РЕЙХАРТ В.А., АО «ВНИИЖТ», канд. техн, наук, СВЕТОЗАРОВА И.В., АО «ВНИИЖТ», канд. техн, наук Аннотация. Рассмотрены три вида опасных повреждений рельсов — поперечные усталостные трещины в головке (дефект 21) и подошве (дефекты 66.3 и 69), механизмы их зарождения и развития, а также влияние на прочность рельсовой балки как конструкции. Трещины в подошве рельсов возникают либо от концентраторов напряжений типа прижогов (дефект 66.3), либо от длительного воздействия на подошву водной среды (дефект 69). Установлено, что поперечные трещины всех трех типов развиваются под влиянием высоких изгибных напряжений. Проведены исследования жесткости пути на Горьковской и Московской дорогах, получены зависимости уровня изгибных напряжений в подошве от модуля упругости подрельсового основания. Рекомендована разработка и внедрение методов непрерывного контроля уровня напряжений в подошве рельсов от их прогиба под колесом. Ключевые слова: рельсы, дефекты, концентраторы напряжений, прижоги, прогиб, люфты, осадка пути, изгибные напряжения, усталостные трещины, изломы, долговечность. Излом рельса без видимых причин практически невозможен. При статическом нагружении на прессе современные рельсы выдерживают нагрузку до 250 тс и только гнутся, прогиб составляет более 40 мм на базе 1 м. При динамическом нагружении удар падающего груза с высоты 9 м на охлажденный до -60 °C рельс также его не сломает. Однако ежегодно на сети ОАО «РЖД» фиксируют изломавшиеся рельсы. В этом случае макропластическая деформация рельса свидетельствует о так называемом насильственном изломе, причину которого следует искать, к примеру, в усталостной трещине критического размера [1]. Наиболее опасны трещины, расположенные перпендикулярно к действующим напряжениям, поскольку они имеют высокую скорость развития и небольшие критические площади, что осложняет их своевременное выявление. Это может привести к внезапному долому всего сечения рельсовой балки, что снижает уровень безопасности движения. Именно поэтому рельсы с поперечными усталостными трещинами подлежат замене без промедления как остродефектные. Согласно Инструкции «Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов» от 23.10.2014 № 2499р к остродефектным (ОДР) относят рельсы с дефектами 20, 21, 24, 25, 26, 65, 66 и 69. Основная причина появления повреждения может иметь металлургическое или эксплуатационное происхождение. К примеру, дефект 20 связан с наличием флокенов в рельсовой стали, образовавшихся еще на металлургическом комбинате, дефект 24 вызван термомеханическим воздействием на головку из-за боксования или юза колес подвижного состава. В то же время дефект 21, являющийся основным в оценке качества рельсов, в Инструкции № 2499р представлен двумя различными причинам происхождения. В первом случае дефект 21А (обозначим его так условно) может возникнуть от скоплений неметаллических включений, вытянутых по прокатке в виде строчек-дорожек, что способствует появлению на глубине 4—10 мм внутренних продольных трещин (ВПТ). Некоторые из них могут изменить направление развития, образуя поперечную усталостную трещину. Во втором случае дефект 21Б (условное обозначение) возникает от поверхностных параллельных трещин контактной усталости, которые развиваются с постепенным углублением в сторону нерабочей грани головки, т.е. поперек головки в горизонтальной плоскости. На фронте такой горизонтальной трещины возможно образование поперечной усталостной трещины. В результате получается, что два дефекта различного происхождения искусственно объединены под одним кодом, что затрудняет статистический учет поврежденных рельсов, а также мешает принимать адекватные меры по их безопасной эксплуатации и т. д. Исследованию были подвергнуты две группы рельсов типа Р65 с поперечными усталостными трещинами в головке (дефект 21) и подошве (дефекты 66.3 и 69). Рассмотрим сначала дефект 21. На первом этапе исследований провели статическое нагружение 88 проб объемно закаленных рельсов стандартного производства. Пробы с дефектом 21А (далее — дефект 21) были вырезаны из рельсов, изъятых из путей Экспериментального кольца АО «ВНИИЖТ» по показаниям ультразвукового контроля. Испытания проводили на прессе ПММ-500 с записью диаграмм разрушения (координаты «нагрузка—прогиб») при положении проб «головкой вниз» и межопорном расстояниии 1 м. Результаты оценивали по следующим параметрам: силоемкость (разрушающая нагрузка Рразр), энергоемкость (работа разрушения А) и пластичность (стрела прогиба f), а также площадь дефекта 21 в процентах от площади головки рельса (F2|). Средняя величина F2, составила около 6 %, глубина залегания — от 4 до 10 мм, угол наклона к вертикальной оси рельса — от 15 до 210°. Количество дефектов с площадью до 5 % составило 45 из 88 или 51,0 %, до 10 % - 77 или 87,5 %, от 10 до 20 % — 11 или 12,5 %. Большой объем испытаний позволил оценить влияние площади дефекта на параметры статической прочности рельса. На рис. 1, а приведена зависимость Рразр = f (F21). Как видно из графика, результаты испытаний с увеличением F21 монотонно снижаются, при F21 > 20 % зависимость представлена прямолинейным участком с постоянно низкими значениями Рразр (130—260 кН), f (1—5 мм) и А (менее 1 кДж). Следует отметить значительный разброс значений Рразр для небольших F2I: для F21 < 5 % Рразр изменяется в интервале от 600 до 1250 кН, для F21 = (5ч-10) % — от 350 до 800 кН, т. е. максимальные значения Рразр превышают минимальные в 2 и более раз. На рис. 1, б приведена зависимость А = f (F21), которая несколько отличается от рассмотренной выше: низкие значения А (менее 1 кДж) присутствуют во всем диапазоне F21, в то время как высокие значения А (более 2 кДж) характерны для небольших площадей дефекта F21. Так, для F2I < 5 % значения А достигают 6—7 кДж, для F21 = (54-10) % — 3—4 кДж. Вероятность хрупкого долома рельсов существенно возрастает при F21 > 20 %. В этом случае при небольшой энергоемкости разрушения (А < 1 кДж) и низких значениях пластичности (f < 2 мм) силоем-кость может быть снижена на 80—85 % (см. рис. 1, а). Фрактографический анализ поверхностей изломов показал, что на параметры конструкционной прочно сти рельсов оказывают влияние не только площадь дефекта F21, но и угол его наклона к вертикальной оси рельса, форма трещины (овальная, вытянутая поперек головки), расстояние до боковой грани головки, а также размеры (длина, ширина) внутренней продольной трещины и состояние поверхности катания головки (в том числе степень наклепа) [2].  С целью изучения влияния на прочность рельса некоторых геометрических характеристик усталостных трещин дополнительно провели испытания 27 проб с дефектами 21. Схема испытаний: 1 — подращивание трещин при циклическом нагружении проб на стенде (Ртах = 30 тс, Pmin = 3 тс) на базе 2И05 циклов; 2 — излом проб при статическом нагружении на прессе ПММ-500; 3 — измерение динамики изменения площади дефекта F21. Обозначим конечную площадь трещины через F2, тогда AF = F2 - F21 — приращение площади дефекта 21. Используя эти данные, можно рассчитать скорость развития трещины Vcp (на площади AF) и А — энергоемкость разрушения. Характерный вид излома рельсовой пробы представлен на рис. 2. Отчетливо различимы следующие признаки: во-первых, поперечная усталостная трещина (дефект 21), во-вторых, ее приращение AF (отмечено стрелкой), а также плоскость внутренней продольной трещины (отмечена двумя стрелками). Установлено, что развитие усталостных трещин (приращение AF) происходит перпендикулярно поверхности катания головки. Изменение угла наклона поперечных трещин при приращении AF по отношению к собственно дефекту 21 приводит к существенному снижению параметров конструкционной прочности рельсов. Для более тщательной проработки вопроса за основу был принят комплексный показатель, величина которого в той или иной степени зависит от геометрических характеристик дефекта 21 и ВПТ, а также состояния поверхности катания головки рельсов, а именно статическая разрушающая нагрузка Рразр. В связи с этим результаты статических испытаний были разделены по величине Рразр на три группы (см. рис. 1). Средние (числитель), максимальные и минимальные значения параметров конструкционной прочности (знаменатель) для трех групп рельсов приведены в таблице. Систематизированные с помощью таблицы результаты статических испытаний позволяют проследить динамику изменения отдельных параметров прочности рельсов, выявить закономерности этих изменений. К примеру, сравнительный анализ средних значений показывает, что по «силовым» параметрам Рразр и f рельсы первой группы (11 шт.) превышают аналогичные показатели третьей группы (9 шт.) в два раза, а по А в шесть раз, но уступают по величине площади дефекта (в 2 раза), конечной площади F2 (в четыре раза), приращению площади AF (в пять раз) и скорости развития усталостных трещин на площади AF (в 10 раз). Результаты испытаний рельсов второй группы (7 шт.) занимают промежуточное положение между первой и третьей группами. На рис. 1 отмечены области результатов трех групп рельсов для параметров Рразр (рис. 1, а) и А (рис. 1, б) как функций F2 — конечной площади дефектной зоны (F2 = F2| + AF). Как видно из графиков, результаты Рразр и А при F, > 15 % стабильно находятся на низком уровне, соизмеримом по величине с результатами испытаний проб с F21 > 30 % без дополнительного приращения (38—46 %). При этом отсутствуют результаты на высоком уровне разрушающей нагрузки (Рразр> 750 кН для F2I < 5 %, Рразр > 500 кН для F21 < 10 %) и энергоемкости разрушения (А > 3 кДж для F21 < 5 %, А > 2 кДж для F21 < 10 %), характерные для усталостных трещин, развивающихся под некоторым углом (15—20°) к вертикальной оси рельса. Развитие усталостных трещин перпендикулярно поверхности катания головки увеличивает концентрацию напряжений на фронте трещин, что и предопределяет снижение параметров конструкционной прочности рельсов, повышая тем самым вероятность хрупкого излома по всему сечению. На втором этапе исследований были проведены испытания рельсов с небольшими по площади поперечными усталостными трещинами в подошве (дефекты 66.3 и 69). К причинам зарождения усталостных трещин дефекта 66.3 (электроконтактная сварка) относятся непровары, трещины и другие повреждения, возникающие из-за нарушения режима сварки, а также прижо-ги от электрической дуги, образующейся при плохом контакте между поверхностью подошвы и прижимными электродами — губками контактной сварочной машины [3]. Такие дефекты крайне опасны в эксплуатации, поскольку, находясь вне проекции шейки рельса, не могут быть выявлены средствами сплошного неразрушающего контроля. Анализ микроструктуры пера подошвы показал наличие хрупкой мартенситной структуры, представ ленной так называемым «белым слоем». Твердость белого слоя составляет около 260—400 НВ. Толщина его в зоне нижней кромки пера подошвы — от 50 до 300 мкм (в среднем 170 мкм). Слой мартенситной структуры образуется в холодном состоянии при локальном нагреве металла (прижог) до температуры 800—850 °C с последующим охлаждением как за счет теплоотвода в глубь подошвы, так и за счет температуры окружающего воздуха. Белый слой как концентратор напряжений может инициировать усталостные трещины. Для оценки различных концентраторов напряжений проведены усталостные испытания трех партий рельсов категории ОТ350 и ДТ350 (по шесть штук в каждой партии): с зачисткой под углом 45° опорной поверхности подошвы напильником как аналог «дефектных царапин»; с концентратором в зоне нижней кромки пера в виде прижога электродом диаметром 3 мм как аналог «термоэлектрического» повреждения при сварке рельсов; с концентраторами напряжений (прижоги) с двух сторон опорной поверхности подошвы. Дополнительно были испытаны две пробы рельсов ДТ350 с концентраторами в виде насечек зубилом. Насечки глубиной 2 мм выполнены под углом 45° к нижней кромке пера подошвы как аналог механического повреждения. Схема испытаний: положение проб — головкой вверх, база — 2х106 циклов. Анализ результатов усталостных испытаний показал, во-первых, что «дефектные царапины» исследуемой глубины, механические повреждения исследуемых размеров (удары инструментом, рельсом о рельс, при движении по рольгангу и т. п.), которые не сопровождаются термомеханическими повреждениями, не привели к возникновению усталостных трещин и изломам рельсов по ним. Во-вторых, установлено существенное снижение, в 3—6 раз, циклической долговечности рельсов с термоэлектрическими повреждениями. Наличие двух концентраторов (прижоги) привело к резкому снижению циклической долговечности (до 10 раз). Другой дефект подошвы — 69-й — образуется как результат коррозионной усталости, возникающей при длительном увлажнении нижней поверхности подошвы в зоне контакта с подрельсовой резиновой или резино-кордовой прокладкой в сочетании с высоким уровнем рабочих напряжений. Небольшие поперечные трещины глубиной в среднем около 6 мм расположены, в основном, в средней трети подошвы в зоне остаточных растягивающих напряжений (до 250 МПа). Причем роль этих напряжений достаточно велика, поскольку они соизмеримы по величине с действующими рабочими напряжениями. Металлургические дефекты в месте излома не обнаружены. Результаты коррозионно-усталостных испытаний свидетельствуют о резком, в 10—12 раз, снижении долговечности и в 2 раза — ограниченного предела выносливости рельса при воздействии на его подошву водной среды по сравнению с испытаниями на воздухе. Изменение состава водных растворов в широком интервале концентраций, а также прохождение электрического тока через зону контакта подошвы с электролитом влияют на усталостную долговечность рельсов значительно меньше, чем сам факт наличия длительного контакта подошвы с водной средой [4]. Изломы рельсов по поперечным усталостным трещинам (дефекты 21, 66 и 69) в основном приходятся на весну (май—июнь) и осень (сентябрь—декабрь), т.е. носят сезонный характер. Сезонность изломов рельсов может быть обусловлена повышенной деформируемостью пути, а также увеличением температурных растягивающих напряжений в рельсовой плети. Увеличению растягивающих напряжений способствует и профиль пути — подъемы, на которых возрастает сила тяги локомотивов [5]. Мы рассмотрели три вида опасных повреждений рельсов — поперечных усталостных трещин в головке и подошве, имеющих различные механизмы зарождения. Трещины дефекта 21 возникают от внутренних концентраторов напряжений (ВПТ), трещины дефекта 66.3 — от внешних концентраторов напряжений (прижоги), а дефекта 69 — при отсутствии каких-либо концентраторов напряжений (коррозионная усталость). Однако существует общий фактор, который «запускает» их образование — поворот ВПТ, развитие поперечных трещин от прижогов, а также механизм коррозионной усталости. Этот фактор — изгибные напряжения, под влиянием которых возникают и развиваются поперечные усталостные трещины. При эксплуатации изгибные напряжения в рельсах возрастают по мере увеличения люфтов между рельсошпальной решеткой и балластом не только в зоне выплесков, но и в местах неравномерной осадки пути и уплотнения балласта. По деформации пути (прогибы) под колесами можно определять его жесткость или способность сопротивляться деформированию, а, следовательно, оценивать уровень изгибных напряжений по всей длине участка.  Для непрерывного контроля изгибных напряжений необходимо определять прогибы рельсов непосредственно под колесной нагрузкой. В вагонах-путе-измерителях для непрерывной оценки состояния пути используют метод, учитывающий изменения взаимного расположения осей колесных пар тележек вагона при прохождении просадок. Однако это не позволяет установить характеристики жесткости пути, поскольку относительное перемещение осей на жестком и податливом равноупругом основании будет равно нулю, в то время как величина изгибных напряжений в рельсах может различаться в несколько раз [6]. Вагон-путеизмеритель «не видит» опасных провисов и, следовательно, не может оценить уровень изгибных напряжений. За рубежом (США, Германия, Канада, ЮАР) длительное время эксплуатируют специальные вагоны для определения деформации рельсов под колесной нагрузкой. Системы технического и программного обеспечения измеряют деформации (прогибы) при приложении сосредоточенной нагрузки и определяют зависимости деформаций от нагрузки, что позволяет судить о жесткости пути [7]. Таким образом, служба пути получает в свое распоряжение мощное средство рационального планирования и контроля работ текущего содержания и ремонта путевой инфраструктуры. Аналогичные устройства созданы и в России — измерительный комплекс ВНИИЖТа [8] и нагрузочный вагон ЛИГО, которые прошли лишь частичную проверку на дорогах. Проведены исследования на Горьковской и Московской дорогах, получены зависимости уровня изгибных напряжений в подошве и прогибов рельсов под колесной нагрузкой, а также давления рельса на шпалу от модуля упругости подрельсового основания. Наконец, для большинства участков пути несколько уменьшены допускаемые напряжения растяжения в кромке подошвы рельса [9]. Дальнейший прогресс исследований связан с разработкой и внедрением методов контроля уровня напряжений в подошве рельсов от их изгиба под нагруженным колесом. Необходимы измерения прогибов рельсов под колесной нагрузкой для выявления мест с повышенным уровнем изгибных напряжений и их устранения. И, конечно, прогибы рельсов под нагрузкой должны быть ограничены допускаемыми растягивающими напряжениями в подошве. Выводы 1. Рассмотрены три вида опасных повреждений рельсов — поперечные усталостные трещины в головке (дефект 21) и подошве (дефекты 66.3 и 69), механизмы их зарождения и развития, а также влияние на прочность рельса как конструкции. 2. Выявлено, что на параметры конструкционной прочности рельсов с дефектами 21 влияют несколько факторов — в первую очередь, площадь и угол наклона трещин, а также размеры ВПТ. 3. Установлено, что, во-первых, «дефектные царапины» исследуемой глубины, механические повреждения исследуемых размеров, которые не сопровождаются термомеханическими повреждениями, не приводят к возникновению усталостных трещин (дефект 65), во-вторых, «термоэлектрические» повреждения — прижоги (дефект 66.3) — в 3—6 раз снижают долговечность рельсов, в третьих, длительное воздействие на подошву влаги (дефект 69) в 10—12 раз снижает долговечность и в 2 раза — ограниченный предел выносливости рельсовой балки. 4. Рекомендована разработка и внедрение методов контроля уровня напряжений в подошве рельсов от их изгиба под нагруженным колесом с последующим выявлением и ремонтом ослабленных мест. Список источников 1. Рейхарт В.А., Дудкина Т.П. Почему ломаются рельсы // Путь и путевое хозяйство. 1996. № 8. С. 2—3. 2. Рейхарт В.А. Статическая прочность рельсов // Путь и путевое хозяйство. 2014. № 7. С. 2—6. 3. Зайцев Р.В., Турбина Л.А., Николин А.И. Анализ изломов сварных стыков на сети железных дорог России с 1999 по 2007 г.// Сварочные и наплавочные технологии на железнодорожном транспорте: сборник науч, трудов. М.: Интекст, 2008. С. 64—69. (Труды ВНИИЖТа). 4. Конюхов А.Д., Рейхарт В.А. Коррозионная усталость рельсов // Вестник Всероссийского научно-исследовательского института железнодорожного транспорта. 1995. № 2. С. 5—11. 5. Влияние продольных растягивающих сил на скорость развития поперечных трещин в рельсах / С.И. Клинов и др. // Вестник ВНИИЖТ. 2001. № 3. С. 36-40. |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [05-2022] Эффективность технологий лубрикации рельсов для снижения уровня внешнего шума тепловоза | Admin | xx2 | 0 | 04.12.2022 07:47 |

| [08-2022] Технология сплошного ультразвукового контроля рельсов однократно отраженным лучом | бабулер78 | xx1 | 0 | 17.11.2022 18:34 |

| [08-2022] Лубрикация рельсов с использованием мобильных средств | Admin | xx1 | 0 | 18.09.2022 19:58 |

| Перемычка в светофорной головке между Ж и З | Nogik | Приборы и напольное оборудование | 12 | 28.02.2020 21:59 |

| Периодичность дефектоскопного контроля рельсов и стрелочных переводов | Admin | Wiki | 0 | 22.11.2011 15:05 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|