|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,162

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 888

Репутация: 126146

|

Тема: [02-2020] Причины появления дефектов рельсовПричины появления дефектов рельсов ДАНИЛЮК Ю.П., ОАО «Российские железные дороги», Центр диагностики и мониторинга устройств инфраструктуры Октябрьской дороги, оператор по расшифровке дефектограмм Чтобы предвидеть и предотвращать дефекты в рельсах, вовремя изымать их из пути еще на ранних стадиях развития, необходимо не только знать классификацию дефектов, но и понимать процессы, происходящие в рельсах при производстве и эксплуатации. Отчего образуются эти дефекты? Каким образом они развиваются? Правда, не всегда получается предотвратить опасные дефекты, но если не понимать эти процессы, то уж точно придется только констатировать очередные изломы рельсов, сходы подвижного состава и подобные прецеденты. Как известно, стальные рельсы состоят преимущественно из железа (95 %), а также добавок (4 %), частью полезных и необходимых, частью вредных, но которые невозможно вывести из сплава. К ним относятся:

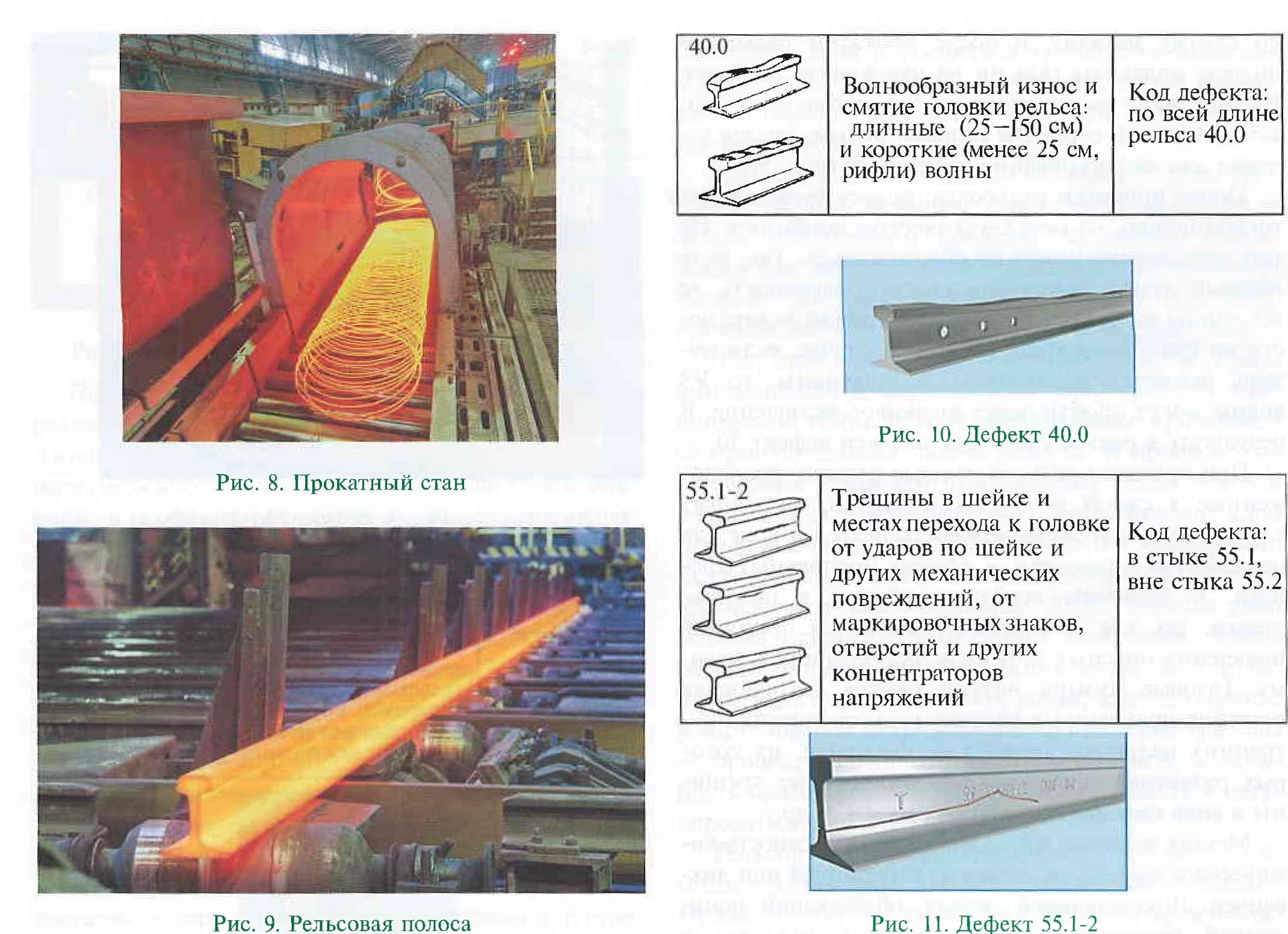

Углерод (0,71—0,82 %) является базовой составляющей любой стали. Главное его назначение — связывание молекул железа для улучшения механических характеристик стального сплава. В результате образуются более крупные, твердые и одновременно прочные молекулы карбидов железа. К тому же углерод дополнительно упрочняет сталь при воздействии повышенной температуры. Углерод — это неметалл. При его соединении с другими элементами периодической таблицы получаются и графит, и алмаз, и древесный уголь, и кокс, и др. В газы кристаллический углерод переходит при температуре 3700 °C. А в металлургии именно таковой и будет температура, и в прокатанных рельсах углерод примет газообразную форму. Если в сечении рельса собирается несколько молекул углерода в виде пузыря, то может возникнуть дефект. Исходным материалом для получения стали служит чугун, который получается при переплавке железных руд в доменных печах и представляет собой сплав, состоящий из железа и углерода. Чем отличается чугун, скажем, от железа? Чугун — это рыхлый и хрупкий металл, в нем наличие углерода более 2,14 %. В стали менее 2,14 % углерода. Она более прочная и ломается, если прилагать гораздо большие усилия. В середине 80-х годов уровень углерода в рельсах был примерно 1,5 % — это достаточно высокий показатель. Из-за находившегося в шейке рельса большого количества газа она получалась слабая. Современные технологии позволили снизить уровень углерода, сейчас в российских рельсах содержится 0,7—0,8 % углерода. По своему назначению все доменные чугуны разделяются на литейные и передельные. Литейные чугуны используются для производства всевозможных отливок, не массовых по своим объемам, и необязательно прочных. Железнодорожные рельсы должны быть очень прочными, и их нужно много. Их изготавливают только из передельного чугуна. В зависимости от способа передела (бессемеровский, томасовский и мартеновский) сталь имеет различный химический состав. При бессемеровском процессе получения стали в конвертере продувается воздух сквозь расплавленный чугун. При этом содержащиеся в нем примеси окисляются, и по мере их выгорания чугун превращается в сталь. Бессемеровским способом изготавливают сталь для рельсов трамвайных, деповских и вытяжных путей. У этого способа есть большой недостаток — сера и фосфор, содержащиеся в чугуне, не выгорают и полностью переходят в сталь. Для перевода фосфора в шлак необходима известь, но добавлять ее в конвертер нельзя, так как она разрушает его стенки. Чтобы они не прогорели во время выплавки стали при температуре 4000 °C, изнутри выполняется футеровка, т.е. облицовка огнеупорными, химически стойкими теплоизоляционными материалами. Но при добавлении извести именно эта футеровка и будет раньше времени разрушаться. Таким образом, если выполнять рельсы бессемеровским способом, то заведомо необходимо определять количество серы и фосфора в чугуне. Это дополнительные работы. Потому при этом способе применяется передельный чугун с малым содержанием фосфора и серы. Для томасовского способа получения стали требуется чугун с большим содержанием фосфора и малым содержанием кремния. Футеровку стенок конвертера выполняют из обожженного доломита, являющегося полудрагоценным камнем. Для изготовления рельсов этот способ очень дорогостоящий. Для производства рельсов используется сталь, выплавляемая в мартеновской печи (рис. 1), отапливаемой газом. В этом способе также применяется принудительная подача воздуха. В процессе изготовления стали его нижние слои нагреваются и поднимаются в верхнюю часть печи. Верхние слои металла соединяются с атмосферным кислородом. Если в нижней части печи, например 4000 °C, то в верхней части всего примерно 80 °C. Верхние слои металла остывают, опускаются вниз печи, таким образом происходит циркуляция слоев. В отличие от стали, изготавливаемой в конвертере за полчаса, в мартеновской печи она варится примерно три часа — процесс долгий. Но за это время есть возможность брать пробы металла, контролировать и регулировать количество примесей. Рельсовую сталь разливают в чугунные изложницы, в которых металл постепенно остывает. Нужно, чтобы его термитные свойства не изменились, и он не закалился единоразово. Для этого происходит его самоостывание. При этом молекулы железа сжимаются, и внутренняя масса металла, остывая и сокращаясь в объеме медленнее, чем наружные слои, образует в верхней части слитка конусообразную усадочную раковину (рис. 2). Верхняя его часть обрезается, а на прокатку идет только средняя часть слитка, где уже нет усадочной раковины, но присутствуют остатки. Это место будет наиболее ослаблено, и в нем останется концентратор напряжений после прокатки рельса. В результате в любое время в нем может проявиться дефект 31 (рис. 3). В верхней части слитка очень выражены эти явления, в самом низу практически нивелированы, но в середине заготовки они тоже присутствуют, хотя мало приметны. Из средней части заготовки прокатывается шейка рельса. Так закладываются предпосылки к вертикальной трещине в ней, дефект 50 (рис. 4). В остывающем в изложнице металле имеется еще газ углерод. Его молекулы, поднявшись под действием температуры к поверхности, выходят в атмосферу. Часть из них остается в слитке. Хорошо, если углерод равномерно распределится по слитку металлу, и после прокатки рельсовой полосы молекулы газа ни на что влиять не будут. Но они могут распределиться неравномерно и оказаться в самой середине головки рельса, создав условия для возникновения дефекта 20 (рис. 5).  После прокатки рельсовую полосу будут дефек-тоскопировать на металлургическом комбинате. Но там этот дефект может не обнаружиться. Так, если газовый пузырь имеет зеркальную поверхность, то УЗ волны не будут отражаться от такой поверхности на преобразователи (ПЭП). В случае, если пузырь окажется не газовым, а шлаковым, то УЗ волны могут пройти через шлаковое включение. В результате в рельсе уже будет заложен дефект 20. При прокатке рельсов газовые пузыри, расположенные у самой поверхности слитка, во многих случаях выходят на поверхность рельса в виде так называемых волосовин — тонких продольных трещин. Волосовины особенно опасны в подошве рельса, так как они нередко являются причиной появления опасных дефектов, приводящих к излому. Газовые пузыри внутри слитка — основная причина появления в головке рельсов тонких внутренних надрывов металла — флокенов, из которых развиваются внутренние усталостные трещины в виде светлых или темных пятен, и др. Металл в слитке всегда имеет неоднородность химического состава, называемую сегрегацией или ликвацией. Ликвационный металл, обладающий пониженной прочностью, после прокатки окажется в самой середине головки рельса. Так как рельсы укладываются с подуклонкой 1:20 внутрь колеи от вертикали, и колесо подвижного состава ребордой давит на рабочую грань головки, из-за неравномерности этого давления может впоследствии появиться горизонтальное расслоение головки, дефект 30 (рис. 6). Таким образом, усадочная раковина и околоуса-дочная ликвация являются причиной весьма распространенных дефектов в виде вертикальных и горизонтальных расслоений шейки и головки рельса. В нижней части остывающего слитка оседают тяжелые металлы (кремний, марганец и др.), т.е. железа там меньше. Нижнюю часть тоже отрезают и отправляют на переплавку, а на прокатку идет только средняя часть слитка после окончательного остывания, на дне которого все же остается небольшая часть нежелательных неметаллических включений. Они являются концентраторами напряжений и могут спровоцировать дефекты 6-й группы (рис. 7). Таким образом, на стадии выплавки стали появляются предпосылки для возникновения как минимум пяти острых дефектов. Чтобы металл был податливым, мягким и ковким, слитки помещают в специальные печи, где их подогревают и выравнивают температуру по всему объему до 1100—1200 °C, а затем отправляют на прокатный стан (рис, 8). Он представляет из себя своего рода «трубу», периметр которой образуется с помощью вращающихся валков. На входе эта «труба» имеет периметр рельсового слитка, и примерно через каждые 50 м меняются калибры валков, т.е. «труба» меняет свою форму. В результате обрисовывается головка рельса, подголовочная грань, шейка и т.д. В конце прокатного стана образуется рельсовая полоса (рис. 9). На этой стадии могут появиться предпосылки к дефектам 4-й группы из-за того, что валки физически изнашиваются неравномерно. После ремонта наиболее изношенных может получиться так, что старые валки уже имеют какое-то биение, а у новых немного другой диаметр. Вибрация прокатной плети и биение валков являются причиной возможного возникновения волнообразной деформации головки, дефект 40 (рис. 10).  После выхода из прокатных валков рельсовую полосу разрезают на отдельные рельсы и помещают их для охлаждения на рельсовый настил. Эти рельсы пока еще горячие и податливые. На этом настиле рельсы остывают и очень сильно коробятся. Затем осуществляют их горячую и холодную правку, при которой возможны изломы из-за красноломкости или хладноломкости металла. При большом содержании серы металл становится хрупким (красноломким) при высоких температурах, при большом содержании фосфора — хрупким (хладноломким) при низких температурах. Красноломкие рельсы представляют потенциальную опасность в регионах с высокими атмосферными температурами, хладноломкие — в северных регионах. На металлургических заводах для предотвращения образования флокенов все рельсы проходят замедленное охлаждение. На специальных фрезерных станках обрезают их торцы, на сверлильных станках сверлят отверстия для стыковых болтов. При прокатке рельсов выполняют выпуклую маркировку, при остывании — вдавленную. В том месте, где наносят маркировку, образуется еще один концентратор напряжения — предпосылка дефекта 55 (рис. 11). Затем рельсы на металлургических заводах де-фектоскопируют и отправляют на склад, а после этого на предприятия ОАО «РЖД». |

|

|

Цитировать 14 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| ПКБИ № ЦДИ-2 от 09.01.2020 г. Шлифовка дефектов по коду 46.3, 47.3 | Admin | Путь, путевое хозяйство | 0 | 15.02.2020 20:01 |

| [08-2011] Классификация дефектов рельсов - основа ресурсосбережения | Admin | xx1 | 0 | 17.05.2012 13:47 |

| [04-2011] Анализ дефектов рельсов | Admin | xx1 | 0 | 16.05.2012 12:44 |

| =Лабораторная работа= Дефектоскопия. Методы обнаружения дефектов рельсов. Рельсовые дефектоскопы | Admin | Студенту-путeйцу | 0 | 22.08.2011 12:19 |

| Классификация дефектов рельсов | Admin | Wiki Путь | 0 | 06.06.2011 14:30 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|