|

|

|

|

#1 (ссылка) |

|

Кандидат в V.I.P.

Регистрация: 14.05.2015

Сообщений: 193

Поблагодарил: 0 раз(а)

Поблагодарили 10 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

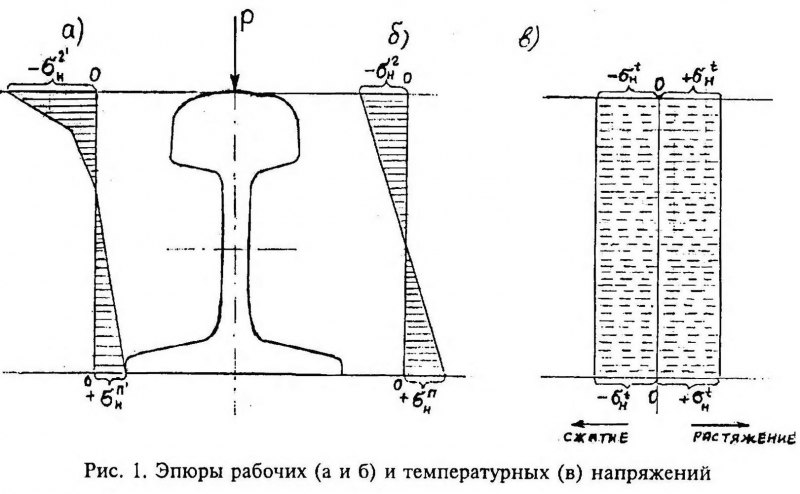

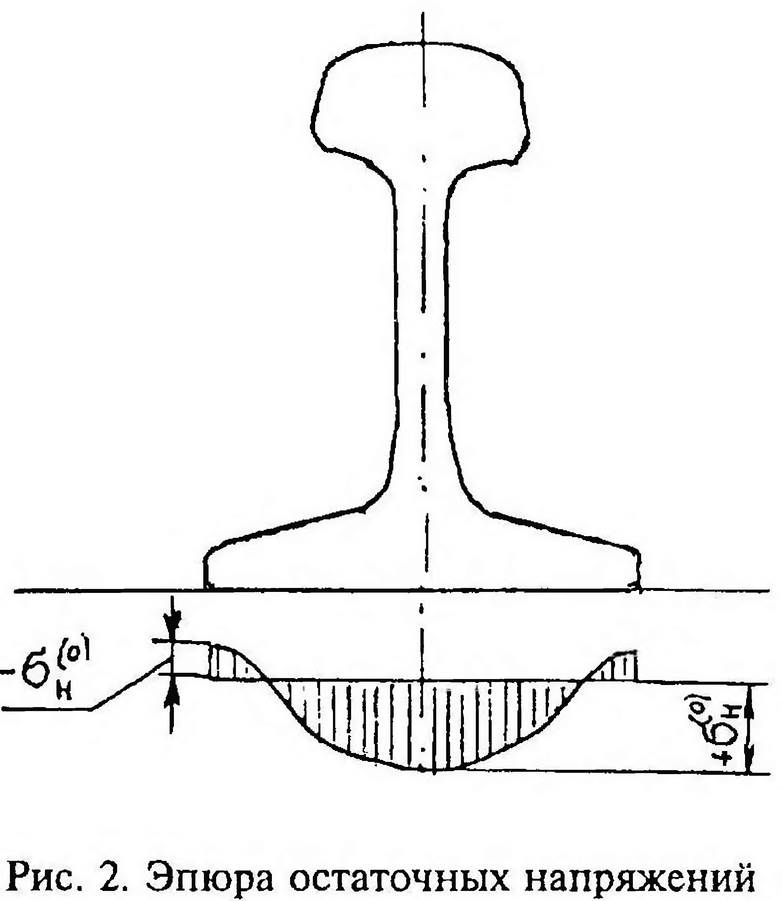

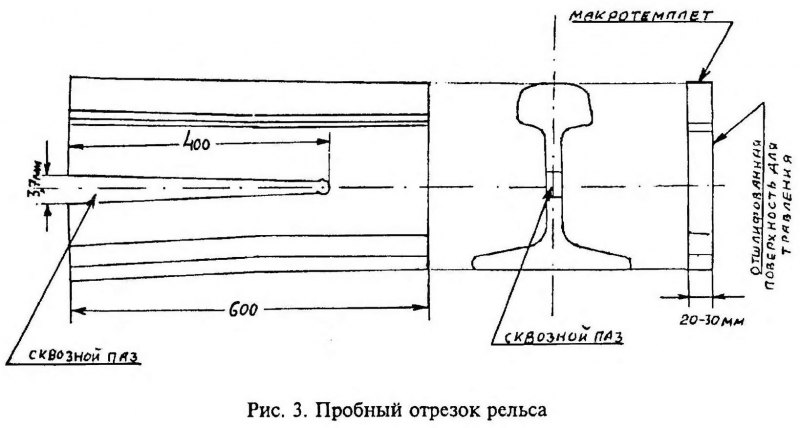

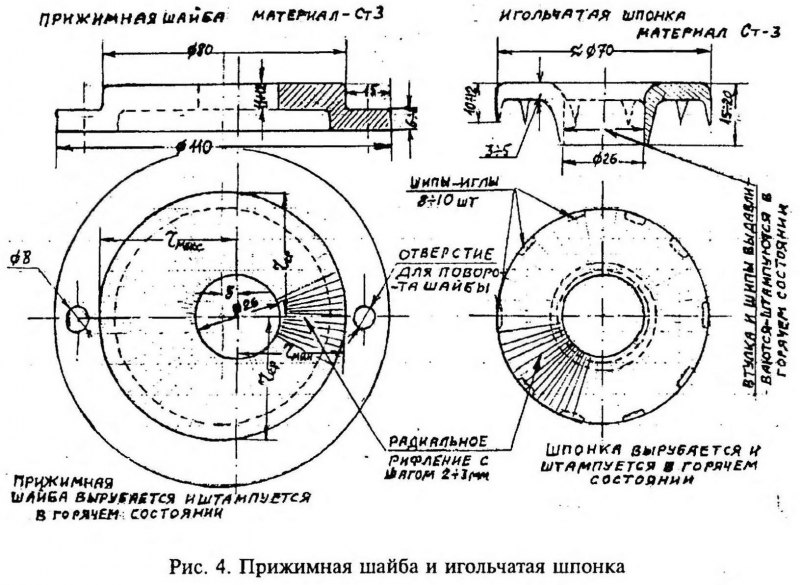

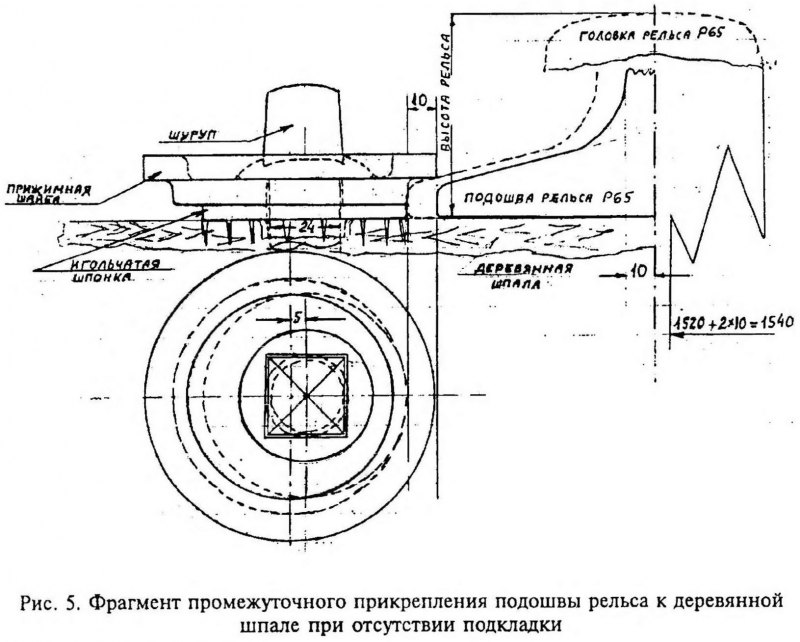

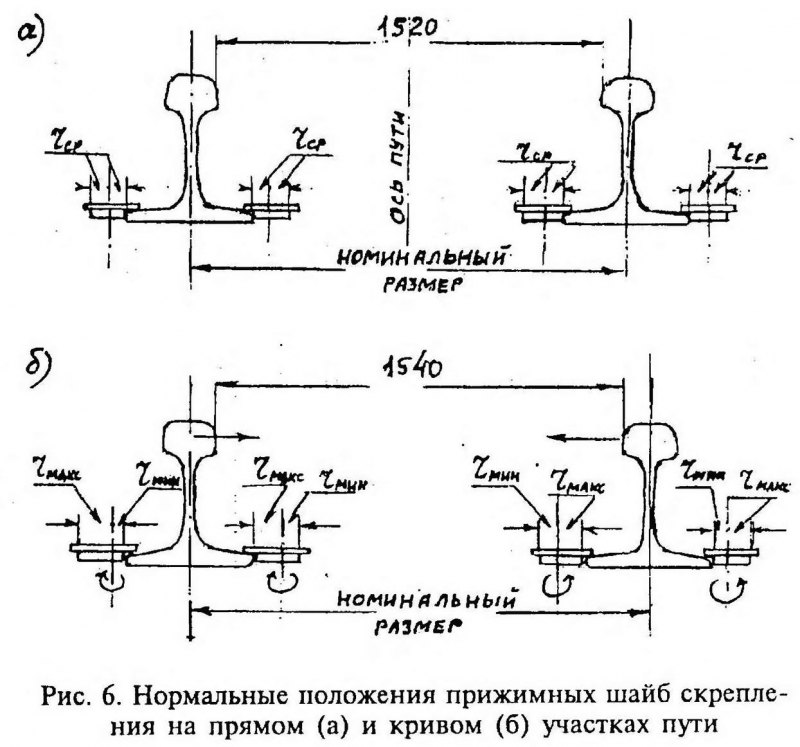

Тема: [07-1999] Нужна дополнительная диагностика состояния рельсовых плетейНужна дополнительная диагностика состояния рельсовых плетей (в порядке постановки вопроса) Л.П.МЕЛЕНТЬЕВ, канд. техн. наук Преимущества бесстыкового пути перед звеньевым общеизвестны. Тем не менее у этой прогрессивной конструкции имеются и определенные недостатки, усложняющие ее широкое внедрение на сети дорог. Основным и, по-видимому, решающим обстоятельством, затрудняющим работу такого пути в условиях Сибири и Дальнего Востока являются суровые климатические условия, причем неблагоприятны не только очень низкая температура воздуха и большие амплитуды ее изменения в годичном цикле, но и резкие суточные колебания. Это, по нашему мнению, ускоряет развитие коррозийных повреждений подошвы рельсов, металл которых из-за низких температур при движении поездов подвергается усиленным деформациям растяжения. Ускоренное расширение сферы применения бесстыкового пути сопровождается особыми расстройствами рельсовых плетей, снижающих уровень безопасности движения поездов. В частности, отсутствие продольной подвижки подошвы рельсов по отношению к элементам скреплений в середине плетей даже при наличии упругих прокладок приводит к возникновению местных очагов коррозии рельсовой стали в виде отдельных каверн. Необходимо заметить, что такие особенности свойственны и звеньевому пути с железобетонными шпалами. Общеизвестно, что использование этих шпал в бесстыковом пути обусловлено, в первую очередь, необходимостью увеличения массы рельсошпальной решетки для существенного повышения ее сопротивления выбросу при росте температуры. Вместе с тем нужна надежная изоляция плетей на участках, оборудованных устройствами СЦБ и другими средствами обеспечения безопасности движения. Существенный недостаток бесстыкового пути с железобетонными шпалами — большая жесткость подрельсового основания, которая практически остается неизменной во все времена года. Она выше, чем у пути с деревянными шпалами, в 2—3 раза. Из-за этого, несмотря на введение в конструкцию скреплений различных амортизирующих прокладок, одиночное изъятие дефектных рельсов при прочих равных условиях выше в 1,5 раза; ухудшаются и условия работы ходовых частей подвижного состава. С увеличением жесткости снижаются и нормальные напряжения растяжения в подошве рельса, эпюра которых в поперечном сечении рельсовой нити на прямом участке пути, согласно экспериментальным данным, имеет вид, показанный на рис. 1,а. Большое повышение сжимающих нормальных напряжений в головке -σгн по сравнению с подошвой +σпн объясняется дополнительным прогибом головки, т.е. в данном случае ее можно рассматривать как балку, лежащую на упругом основании — шейке рельса (влияние контактных напряжений во внимание не принимается). Если бы такой особенности не было, то эпюра нормальных сжимающих и растягивающих напряжений при изгибе рельсовой нити имела бы вид, представленный на рис. 1,6. При повышении или понижении температуры добавляются еще температурные напряжения, эпюра которых приближенно имеет прямоугольное очертание (рис. 1,в).  Выгиб рельсовой нити вверх, который тем больше, чем меньше жесткость подрельсового основания, при железобетонных шпалах незначителен. Поэтому некоторое уменьшение растягивающих температурных напряжений на отрезке рельсовой нити между тележками вагонов крайне невелико. Следовательно, всю зиму, немалую часть весны и осени при движении поездов и без них подошва рельсов находится в основном в состоянии переменного растяжения. В пределах суточного цикла изменения температуры, причем с большими амплитудами в летний период, цикличность нормальных напряжений в подошве становится особенно неблагоприятной, так как сжимающие температурные напряжения чередуются с растягивающими, и эпюра нормальных напряжений приближается по форме к эпюре симметричного циклического нагружения. Естественно, что вероятность хрупкого излома рельса из-за коррозионных каверн может в данных условиях существенно повышаться. Еще в конце 80-х годов, а к этому времени «возраст» рельсов в бесстыковом пути дорог европейской части страны в среднем практически сравнялся с «возрастом» рельсов в звеньевом (т.е. бесстыковой путь перестал быть «молодым»), количество изломов под поездами по дефекту 69.2 стало быстро увеличиваться. В частности, в 1995 г. только на Московской дороге более 50 % изломов рельсов произошло в бесстыковом пути под поездами именно по этому дефекту. Усталостные трещины возникали в подошве после пропуска по рельсам около 250 млн. т груза, что при тогдашней средней грузонапряженности около 35 млн. т*км брутто на 1 км в год соответствовало примерно 10 годам службы рельсов в пути. Осенью при периодических снижениях температуры из-за растягивающих температурных напряжений, слагающихся с рабочими напряжениями, количество изломов по дефекту 69 становится в 3—5 раз больше, чем зимой и весной. В общей совокупности всех изъятых из пути дефектных рельсов доля рельсов с дефектами 69 в период 1990—1997 гг. составила не выше 1 %. Коррозийных повреждений больше у объемнозакаленных рельсов Р65. Если в 1990—1991 гг. доля незакаленных рельсов Р65 с дефектами 69 была равна примерно 2 %, то объемнозакаленных — от 25 до 45 %. В последующие годы вплоть до 1996 г. включительно эта доля составила соответственно 1,2—5,0 % и 88—94 %. Примерно такой уровень сохранился и в 1997 г. Чрезвычайно резкая разница в повреждаемости рельсов, по-видимому, объясняется особенностями распределения остаточных внутренних напряжений по их поперечному сечению (рис. 2).  Согласно ГОСТ 18267—82, п.1.8, в рельсах, изготавливаемых на Нижнетагильском и Кузнецком металлургических комбинатах, у конца пробного отрезка рельсов длиной 600 мм не допускаются остаточные напряжения, приводящие к расхождению паза длиной 400 мм более чем на 3,7 мм (рис. 3). Расхождение паза свыше 3,7 мм свидетельствует о том, что в головке и подошве объемнозакаленных рельсов имеются неблагоприятные растягивающие остаточные напряжения. Выбор пробного отрезка рельса — это разовый технологический контроль, который дает лишь приближенную оценку остаточных напряжений в рельсах отдельных партий. При некоторой нестабильности технологических операций во время термообработки, а также из-за отклонений в химическом составе рельсовой стали и режимах правки, возможны случаи попадания в партию рельсов со сверхнормативными остаточными напряжениями. Естественно, что развитие дефекта 69 в них будет более интенсивным.  В сочетании с температурными, тоже растягивающими, напряжениями зимой, да и ночью летом, создаются условия для быстрого развития опасных поперечных трещин в подошве рельса в местах коррозийных каверн. Совершенно очевидно, что при устройстве бесстыкового пути в суровых климатических условиях Сибири будут использованы только объемнозакаленные рельсы комбинатов НТМК и КМК, значит, особое внимание должно уделяться их отбору. По-видимому, необходимы некоторые дополнительные требования к инспекторской приемке рельсов на комбинатах. Повышенная опасность появления дефекта 69 у объмнозакаленных рельсов связана еще и с тем, что из-за особенностей распределения остаточных напряжений в их поперечном сечении и по длине может резко возрасти степень аварийности разрушения рельсовой нити. Вместо хрупкого излома может отколоться кусок головки рельса или разрушиться весь рельс на несколько кусков. Поэтому для безопасной эксплуатации бесстыкового пути надо безотлагательно начать всесторонние научные исследования по дальнейшему совершенствованию диагностики технического состояния подошвы объемнозакаленных рельсов, находящихся в эксплуатации, причем не только в районах с суровым климатом. По мере расширения полигона сети дорог с этой конструкцией верхнего строения можно полагать, что количество дефектов 69 будет возрастать, и дополнительный контроль подошвы прибором станет крайне необходимым. Осуществлять контроль нижней поверхности подошвы рельсов пытался инженер Салогуб совместно с кандидатом технических наук Линевым еще в 60-е годы на Юго-Западной дороге. Для этого они использовали дефектоскопы УРД. Была установлена возможность оценки степени коррозийного повреждения металла в местах опирания рельсов на подкладки. В головку рельса вводился ультразвуковой сигнал и по величине затухания отраженного сигнала судили о том, насколько сильна коррозия. Сопоставление данных натурных осмотров, замеров глубины каверн и толщины равномерной коррозии с характером затухания ультразвукового сигнала позволяло косвенно судить об опасности появления и степени развития дефекта 69. Следует вернуться к этим опытам. А для обеспечения высокой надежности такой диагностики достаточно провести контрольные проверки в разных эксплуатационных условиях в пути и на специально оборудованных стендах в РСП. Большой экспериментальный материал можно получить при обследовании бесстыкового пути перед заменой рельсовых плетей при капитальном ремонте. Старогодные плети с отметками сечений с повышенной степенью затухания ультразвукового сигнала после кантования на головку надо тщательно осматривать и замерять коррозийные повреждения. При обнаружении раковин и каверн необходимо вырезать пробные куски длиной 600 мм с последующей прорезкой сквозного паза в шейке на 400 мм, начинающегося от поперечного сечения с каверной либо с зародившейся трещиной или от торца рельса при поперечном изломе. Расхождение паза, как и при контроле остаточных напряжений в новых рельсах (ГОСТ 18267—82, п.1.8), будет характеризовать уровень остаточных растягивающих напряжений, из-за которых образовался дефект 69. Такое определение причины появления дефекта 69 целесообразно в виде дополнительного описания ввести в НТД/ЦП-2-85. Все приведенные выше приемы оценки степени развития коррозийных повреждений подошвы объемнозакаленных рельсов позволят собрать достоверный материал для последующей отработки соответствующих нормативов. Однако, к сожалению, Главное управление пути МПС в тот период не уделило должного внимания этой проблеме. Такое же отношение к ней и сейчас. В недавнем прошлом доктор технических наук А. Д. Конюхов предлагал своеобразный способ выявления коррозийных повреждений рельсов в пути. Сущность его заключается в местном ограничении уровня изгибных растягивающих напряжений в подошве. Для обнаружения потенциально опасных сечений плетей с повышенными изгибными напряжениями во ВНИИЖТе разработали устройство для измерения упругой деформации рельсов при движении по пути нагруженной вагонной тележки. Определение местного увеличения этой деформации дает возможность найти потенциально опасные сечения плети, своевременно выполнить выправку пути для снижения растягивающих напряжений в подошве и тем самым предупредить внезапный излом рельса. Для существенного уменьшения вероятности «попадания» в плеть новых рельсов с высокими остаточными растягивающими напряжениями в подошве необходимо запрашивать у завода-изготовителя химический состав каждой плавки. По содержанию углерода и марганца определяют прочность рельсовой стали — временное сопротивление σвр = C + 0,25Mn. Например, по ГОСТ 18267—82 при примерно среднем содержании углерода 0,75 % и марганца 1 % временное сопротивление будет равно σвр [топ] 75 + 0,25x100100 кгс/мм2 (1000 МПа). Чем выше содержание углерода, тем больше при закалке твердость и прочность стали и, соответственно, при холодной правке значительнее остаточные напряжения. Кроме того, на излом рельса по дефекту 69 на несколько кусков влияет загрязненность стали неметаллическими включениями, которые концентрируются преимущественно в шейке рельса. Следовательно, как уже было сказано, для рельсов каждой плавки нужно оценить остаточные напряжения по расхождению паза пошейке пробного куска и установить степень загрязненности стали неметаллическими включениями по темплету, отрезанному от рельса одновременно с вырезкой пробного куска. Перед вырезкой штангенциркулем определяют высоту профиля, которая при повторном замере после прорезки паза должна измениться. Разность двух замеров не должна выходить за норму, установленную в п.1.8 ГОСТ 18267-82. Загрязненность металла в шейке рельса при макроконтроле — согласно ГОСТ 24182—80, пп. 3.7 и 3.8 — оценивают глубоким травлением отшлифованной поверхности тамплета в водном 50-процентном горячем (60—80°С) растворе соляной кислоты. Слой водного раствора над отшлифованной поверхностью должен быть не менее 2 см. Травление металла выполняют не менее 20 мин. После этого поверхность визуально сравнивают с образцами макроструктуры, приведенными в альбомах, имеющихся в заводских лабораториях, ОТК и инспекциях МПС на металлургических комбинатах. Такие альбомы обязательно должны быть и на сибирских рельсосварочных предприятиях, изготавливающих плети из объемнозакаленых рельсов. «Рабочий возраст» этих рельсов в Сибири пока еще очень незначителен, поэтому совершенно необходимо уже теперь внедрять дополнительную диагностику загрязненности металла и остаточных напряжений в РСП. Рельсы даже с небольшими отступлениями от требований ГОСТ нельзя использовать для сварки плетей. Одновременно с дополнительной диагностикой коррозийных повреждений важно начать претворять в жизнь известные и апробированные, но пока что не востребованные усовершенствования бесстыкового пути. В настоящее время немало специалистов путевого хозяйства считает, что применение железобетонных шпал в районах сурового климата, в частности, в Восточной Сибири, нежелательно. Основной довод — большое повышение жесткости пути в морозы. Действительно это так. В таких условиях предпочтительнее бесстыковой путь с деревянными шпалами. Ссылки на то, что применение железобетона вызывается нехваткой древесины, не выдерживают критики. Леса в Сибири много. Анализ показал, что срок службы рельсов в бесстыковом пути с деревянными шпалами примерно на 25—30 % больше, чем с железобетонными. Из-за быстрого развития волнообразных неровностей на головках рельсовых нитей при железобетонных шпалах возрастают расстройства балластного слоя и узла скрепления, что требует дополнительных затрат на содержание и ремонт пути. Необходимое для улучшения устойчивости бесстыкового пути увеличение массы рельсошпальной решетки, создаваемое железобетонными шпалами, при использовании деревянных шпал может быть частично достигнуто, во-первых, большим количеством шпал на 1 км пути — до 2200 шт. По сравнению с эпюрой 1840 шт/км масса возрастает на 20 %. Ширина шпального ящика при этом сократится с 546 мм до 490 мм, что вполне допустимо для свободного размещения рабочих органов шпалолодбивочных машин и шпалоподбоек при выправочных работах. Применением шпал из лиственницы, а не из сосны, можно увеличить погонную массу еще на 40 %. Для прикрепления рельсов к деревянным шпалам подходят скрепления Д-2 и Д-4. Чтобы предупреждать образование трещин в древесине наряду с известными способами укрепления — обвязкой, скобами, деревянными винтами — целесообразно использовать игольчатые шпонки, такие же как в узлах скрепления элементов деревянных мостовых конструкций (рис. 4). Они в несколько раз увеличивают сопротивление сдвигу при смятии древесины в отверстиях под шурупы. Игольчатые шпонки с круглым отверстием, примерно равным диаметру шурупа, надо впрессовывать в шпалы в местах размещения подкладок Д-2 и Д-4.  Не исключается и костыльное полураздельное скрепление. Для надежного обеспечения устойчивости бесстыкового пути против выброса важно, чтобы прикрепление подкладок к шпалам не нарушалось при периодических регулировках ширины колеи и положения рельсовых нитей по высоте. Имеются различные варианты скреплений, допускающих изменение этого положения без ослабления или . частичной разборки крепления. Существует патент RU2001186C1 на регулируемое малодетальное скрепление, при котором ширину колеи можно изменять от 1520 до 1540 мм и регулировать вертикальное положение рельсовых нитей. Основная деталь скрепления — круглая прижимная шайба с эксцентрично расположенным круглым отверстием для шурупа (рис. 5). При повороте прижимных шайб с обеих сторон подошвы рельса последний смещается, причем нужно лишь ослабить натяжение шурупа в древесине шпалы. В шпалу впрессовывается игольчатая шпонка с радиальным рифлением поверхности, контактирующей с шайбой. На нижней поверхности шайбы тоже имеется радиальное рифление. При затягивании шурупа из-за рифления полностью исключается возможность поворота прижимных шайб и, соответственно, ослабление упора шайбы в боковую грань подошвы.  Большое преимущество такого скрепления — возможность заклинивания подошвы рельса по обеим кромкам, чем достигается достаточное сопротивление плети против угона. В результате одновременного поворота в одном направлении обеих прижимных шайб на двух рельсовых нитях можно еще рихтовать колею, причем поперечная сдвижка может достигать 20 мм. На рис. 6 приведены взаимные положения прижимных шайб при изменении ширины колеи и рихтовке.  Можно выправлять перекосы и неровности рельсовых нитей в вертикальной плоскости, разместив между прижимными шайбами и игольчатыми шпонками рифленые пластинки-шайбы разной толщины, тоже круглые с эксцентричными отверстиями. Выводы и предложения 1. За период с 1990 г. по 1997 г. удельное одиночное изъятие из пути объемнозакаленных рельсов Р65 с дефектом 69 было в десятки раз больше, чем незакаленных. Предположительно это связано с высокими растягивающими остаточными напряжениями в подошве рельса. 2. Для своевременного выявления опасных коррозийных повреждений подошвы объемнозакаленных рельсов необходимо доработать известные приемы контроля технического состояния подошвы и внедрить такую диагностику в эксплуатационных условиях. 3. При инспекторской приемке объемнозакаленных рельсов на комбинатах НТМК и КМК дефектоскопами следует дополнительно проверять остаточные растягивающие напряжения в подошве рельсов, которые предназначены для сварки в плети. 4. Для уменьшения жесткости бесстыкового пути в суровых климатических условиях целесообразно применять деревянные шпалы с эпюрой до 2200 шт/км, изготовленные из лиственницы. 5. Целесообразно изготовить опытную партию регулируемых скреплений по патенту RU 2001186С1 и провести эксплуатационные испытания на прямых и в кривых участках. 6. Для укрепления древесины в отверстиях под шурупы нужно применять игольчатые металлические шпонки, как в деревянных мостовых пролетных строениях. Последний раз редактировалось poster334; 22.05.2015 в 03:42. |

|

|

Цитировать 0 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Натяжители рельсовых плетей НРП 63-05, НРПЭ 63-05 | Admin | Wiki | 1 | 14.12.2013 09:57 |

| паспорт рельсовых плетей | an666609 | Путейцы | 0 | 17.10.2013 19:54 |

| [05-1998] Эффективность удлинения рельсовых плетей | Admin | xx1 | 0 | 20.04.2013 20:24 |

| [11-2010] Температура закрепления рельсовых плетей | Admin | xx1 | 0 | 11.06.2012 22:39 |

| Оборудование для замены рельсовых плетей | Admin | Wiki | 0 | 14.06.2011 13:56 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|