|

|

| Ушел из жизни Крупицкий Адольф Зельманович |

| 6 февраля 2026 года ушел из жизни Крупицкий Адольф Зельманович, более шести десятков лет проработавший в институте «Гипротранссигналсвязь».

Всю свою трудовую деятельность А.З. Крупицкий посвятил проектному делу. После окончанию обучения в Ленинградском институте инженеров железнодорожного транспорта в 1959 году начал свою профессиональную деятельность в качестве старшего электромеханика дистанции сигнализации и связи на Казахской железной дороге. В 1960 году пришел на работу в институт на должность инженера, работал руководителем группы, главным инженером проектов.

Читать далее |

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,148

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 774

Репутация: 126146

|

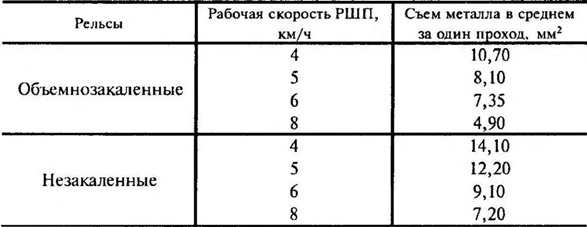

Тема: [06-1998] Особенности профильной шлифовки рельсовОсобенности профильной шлифовки рельсов Л.Г.КРЫСАНОВ, В.А.РЕЙХАРТ, А.Ю.АБДУРАШИТОВ, научные работники ВНИИЖТа, В.М.ГРИГОРЬЕВ, начальник РШП «Спено» Октябрьской дороги Расстройства пути вызывает в основном динамическое вертикальное усилие, возникающее при взаимодействии пути и подвижного состава. Одна из самых значительных составляющих нагрузки от колеса на рельс — вертикальная сила инерции нео-брессоренных масс. При этом степень динамического воздействия на рельсы зависит от продольного профиля пути. Начальные неровности на поверхности катания головок рельсов способствуют образованию в процессе эксплуатации различных дефектов: неравномерной волнообразной деформации (дефект 40), смятия (41 и 43), коротких изолированных неровностей-рифлей (49). В свою очередь эти дефекты ускоряют развитие поперечных усталостных трещин в головке рельсов (дефект 21). Так, исследованиями ВНИИЖТа установлено, что дефекты 11 и 21 главным образом располагаются во впадинах, в восходящей ветви продольной неровности и на ее вершине, т.е. в зонах, характеризуемых повышенными динамическими воздействиями колес. Для улучшения состояния поверхности катания рельсов, которое определяется длиной, глубиной и формой неровностей предназначена профильная шлифовка. Опыт железных дорог США, Канады, Франции, Германии и других стран показывает, что такой периодической шлифовкой срок службы рельсов можно повысить в 1,5—2 раза. Определенный опыт накоплен и на отечественных дорогах. В течение 1985—1997 гг. использовали 10-вагонный РШП «Спено» со 112 шлифовальными кругами; с 1992 г. применяли рельсошлифовальный поезд КРШ-БМЗ-001 с 96 кругами. В целом подтвердились зарубежные данные о большой эффективности профильной шлифовки.* Одновременно пришли к выводу, что при отсутствии тщательно подготовленных технологий обработка рельсов РШП полной выгоды не дает. Необходимы дальнейшие исследования, в том числе по определению влияния на работоспособность рельсов очертания их «ремонтных профилей» в различных условиях эксплуатации. При новых рельсах, когда металл головки еще почти не испытал воздействия знакопеременной контактной нагрузки, основная задача — удаление обе-зуглероженного слоя и заводских геометрических неровностей до уровня требований в соответствии с максимально разрешенными скоростями на данном участке. Профильную шлифовку рельсов при наработке до 130 млн. т груза (когда в головке еще не образовались внутренние дефекты) выполняют с целью довести значения продольных волнообразных неровностей до норм, устанавливаемых в зависимости от наибольшей скорости движения поездов, а также предотвратить появление в головке контактно-усталостных повреждений. При пропуске более 130—150 млн. т груза рельсы, у которых высока вероятность усталостных повреждений металла в зоне рабочего канта на глубине 3—6 мм, обрабатывают для изменения формы головки в зоне рабочей выкружки. В этом случае, если имеются волнообразные неровности, целесообразно предварительно их удалить. После этого делают профильную шлифовку, после чего контактирование колес и рельса становится двухточечным с «просветом» 0,5—0,8 мм и разгружается тот участок поверхности головки, под которым располагается слой металла с усталостными дефектами. В результате приостанавливается развитие внутренних дефектов в головке рельса. На рис. 1 приведен ремонтный профиль рельсов типа Р65 с наработкой от 150 до 500 млн. т груза (вертикальный износ от 1 до 2 мм) для прямых участков пути и кривых R>1000 м. Для дальнейшей отработки технологии профильной шлифовки рельсов, определения толщины снимаемого слоя металла за один проход на рельсах с различной твердостью, решения ряда других задач, связанных с влиянием шлифовки на работоспособность рельсов, в феврале 1997 г. на экспериментальном кольце (станция Щербинка) были .проведены исследования с использованием 10-вагонного РШП «СПЕНО». Опытные участки и режимы работы РШП подобрали в соответствии с разработанными ВНИИЖТом «Техническими указаниями на шлифование рельсов рельсошлифовальными поездами с активными рабочими органами». Выбрали два участка пути протяженностью 700 м и 900 м. Там уложены рельсы типа Р65 производства КМК, НТМК и «Азов-стали», по которым пропущено от 20 до 1100 млн. т груза. Для планирования работ снимали поперечные профили головок рельсов, измеряли волнообразный, вертикальный и боковой износы. Для получения более полной информации выполняли по 3 замера на-каждом рельсе. Продольные коротковолновые (от 0,035 до 0,50 м) неровности измеряли аппаратурой РШП «СПЕНО». База измерительной тележки (расстояние между крайними датчиками С! и С6) равна 860 мм. Обобщенные ординаты таких неровностей определяли из соотношения (база измерения 320 мм между датчиками С2 и С5) А = 0,4С2 + 0,5С4 + 0,5С5 - 1,4С3. (Расстояние между датчиками Сь С2, С3 и С4 по 80 мм). На рис. 2 приведены записи неровностей: до шлифовки, после двух и семи проходов РШП. На записях периодические всплески соответствуют стыковым неровностям. Анализ показал, что при семи проходах эти неровности практически устраняются. Неровности длиной от 0,5 до 2,8 м измеряли переносной тележкой ВНИИЖТа. На рис. 3 представлены результаты измерений рельсов с наработкой 700 млн. т груза. Полученные данные позволяют сделать как количественный, так и качественный анализ продольной кривизны рельсов в вертикальной плоскости. На первом этапе использовали наиболее простой критерий оценки, а именно: разницу между максимальными величинами выпуклостей и впадин на поверхности головки рельсов на длине 1,5 м. Обоснование такого выбора — «наследственный» характер периодических неровностей, по амплитуде которых возможна оперативная оценка прямолинейности рельсов. После зарисовки неровностей на диаграммную ленту, визуально выявляли наибольшие амплитуды неровностей на длине 1,5 м. Затем вычисляли неровности сложением амплитуд (по абсолютному значению). Установлено, что после 10 проходов РШП амплитуды длинноволновых неровностей снижаются не более чем в 1,1—1,3 раза. В целом же почти на всем протяжении участков длинные неровности (с амплитудами близкими к максимальной) при шлифовке воспроизводятся с незначительными изменениями. Следовательно, если коротковолновые неровности устраняются практически на любой стадии развития, то для предупреждения и ликвидации длинноволновых необходимы шлифовки с момента укладки рельсов (в течении всего срока службы) с требуемой периодичностью.  Кроме результатов замера продольных неровностей поверхности катания, начальнику РШП перед началом работ передавали фактические очертания поперечного профиля головок рельсов для сопоставления их с запроектированными ремонтными профилями. При выборе ремонтного профиля руководствовались наименьшей толщиной снимаемого слоя металла. Эти материалы — основа для принятия решения о числе рабочих поездок и для повагонной установки углов наклона шлифовальных головок. Для определения количества проходов РШП использовали результаты исследований съема металла за один проход в зависимости от качества рельсов и рабочей скорости РШП (см. таблицу). При выборе числа проходов начальник РШП определяет оптимальную для данных условий скорость поезда при шлифовке из условия максимальной производительности за «окно». На основании исследований и результатов стендовых, лабораторных и полигонных испытаний сформулированы следующие требования к состоянию рельсов и пути в целом до и после шлифовки. 1. Подготовка пути к шлифовке 1.1. Участок, предназначенный для профильной шлифовки должен быть подготовлен к пропуску РШП: путь не должен иметь отступлений в плане и профиле третьей степени, должны быть подтянуты стыковые и клеммные болты, закреплены противоугоны, выключены путевые рельсосмазыватели. 1.2. Сварные стыки не должны иметь неровности более 1,0 мм на длине 1 м при Vmax<140 км/ч, более 0,5 мм/м при Vmax>140 км/ч. При прогибе или смятии в сварном или болтовом стыке глубиной более указанной их надо выправить машинами типа «Страйт», а при отсутствии таких машин — ручными прессами. В необходимых случаях делают наплавку и шлифовку стыков.  2. Порядок приемки работ. Требования к рельсам 2.1. После окончания работы РШП профиль рельсов должен соответствовать проектному ремонтному профилю, принятому в соответствии с заказом службы пути для конкретных условий эксплуатации. Отклонения от проектного профиля должны быть не более 0,1 мм на поверхности его осевой линии и 0,15 мм на боковой рабочей выкружке. 2.2. Отклонения размеров и допусков радиусов коробовой кривой ремонтных профилей не должны превышать: при R = 500 мм — ±20 мм; при R = = 180—200 мм — ±10 мм; при R = 15 — ±2 мм. 2.3. На обработанной поверхности катания рельсов не должно быть трещин, задиров металла, продольных рисок глубиной более 0,03 мм, местных «прижогов» металла и других поверхностных дефектов. В случае их обнаружения принимают меры к устранению неисправностей в РШП, приводящих к появлению дефектов, и дополнительно шлифуют рельсы для устранения указанных дефектов. 2.4. Сопоставляются ленты, оценивающие волнообразный износ до и после шлифовки. Глубина коротковолновых неровностей перед сдачей участка после профильной шлифовки должна быть при утах>14о км/ч _ до 0,025 — 0,03 мм, а при Vmax<140 км/ч — до 0,04—0,05 мм. 3. Периодичность профильной шлифовки 3.1. Очередную профилактическую профильную шлифовку целесообразно планировать, если волнообразный износ равен: при Vmax= 200 км/ч — 0,30 мм; при Vmax= 160 км/ч — 0,50 мм; при Vmax= 140 км/ч — 0,70 мм (база измерения 1 м). 3.2. Г ри отсутствии волнообразного износа рекомендуется следующая периодичность профильной шлифовки: на прямых и в кривых R>1000 м через каждые 30—40 млн. т груза, при R = 650—1000 м — 45—55, при R<650 м — 60—70 млн. т. При этом меньшая рекомендуемая периодичность относится к участкам с V>140 км/ч. |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [06-1998] Особенности инструкции № ЦП/485 | Admin | xx1 | 0 | 21.04.2013 09:56 |

| [06-1998] Полигон для проверки методов и средств дефектоскопии рельсов | Admin | xx1 | 0 | 21.04.2013 09:44 |

| [06-1998] Ультразвуковое дефектоскопирование зоны болтовых отверстий рельсов | Admin | xx1 | 0 | 21.04.2013 09:38 |

| [05-1998] Усталостное разрушение рельсов бесстыкового пути | Admin | xx1 | 0 | 20.04.2013 22:32 |

| [05-1998] Повышение эксплуатационной стойкости рельсов | Admin | xx1 | 0 | 20.04.2013 20:33 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|