|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,162

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

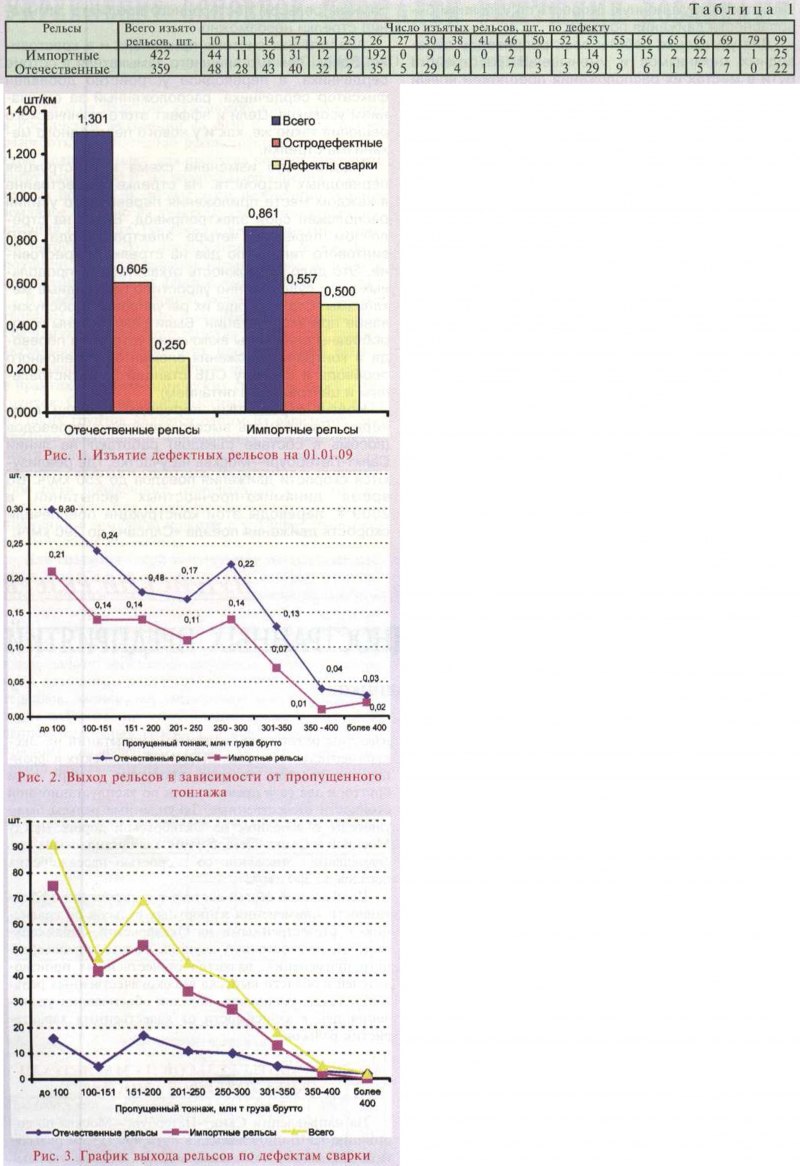

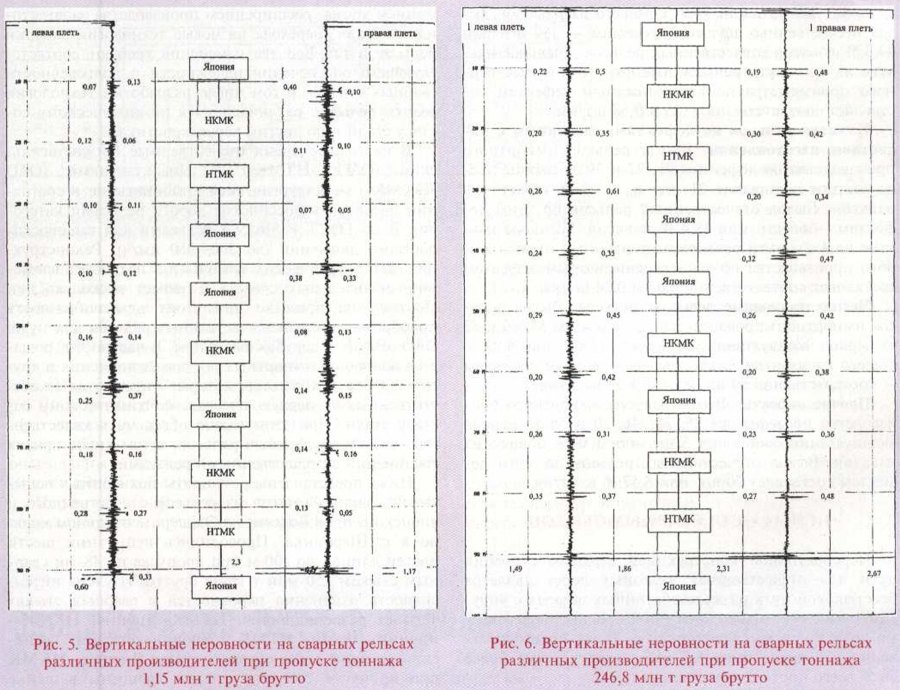

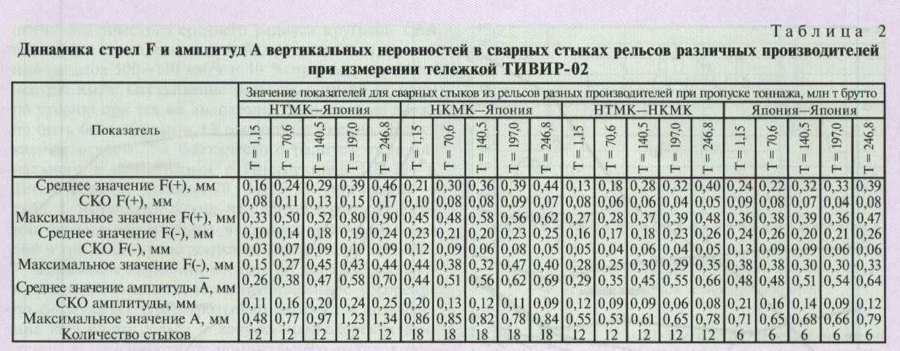

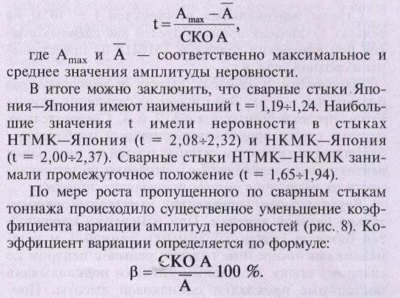

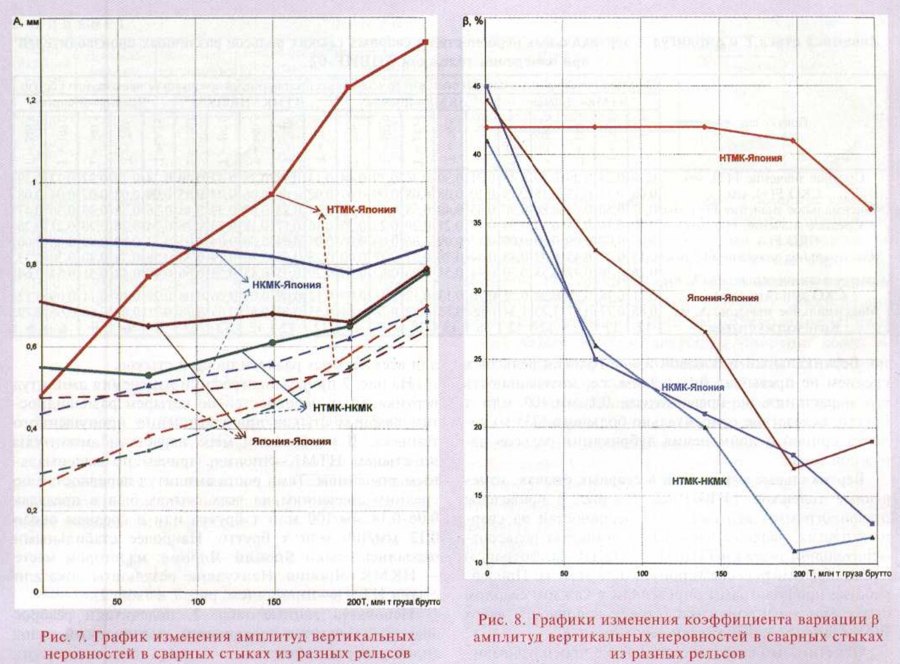

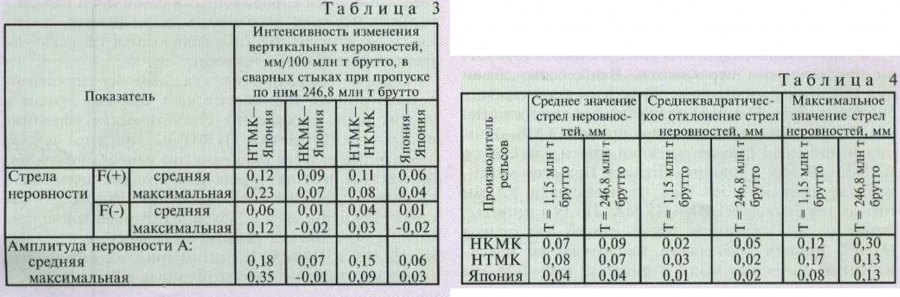

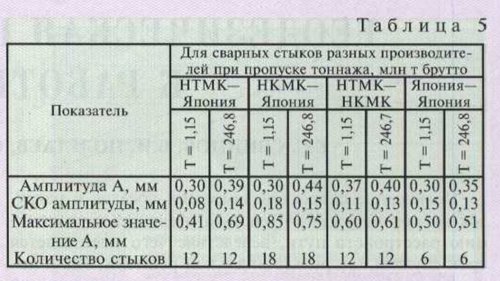

Тема: [06-2010] Рельсы отечественных и иностранных предприятийРельсы отечественных и иностранных предприятий Е.В. ОКЛАДНИКОВ Российские железные дороги остро нуждаются в повышении качества рельсов. Возрождение отечественной промышленности невозможно без увеличения осевых нагрузок, скоростей движения грузовых и пассажирских поездов. Рельсы — один из главных элементов пути — не должны быть препятствием для этих процессов. Пока же рельсы отечественного производства после пропуска 300 — 700 млн т груза приходится изымать из пути вследствие большого выхода по различным дефектам или чрезмерного износа. В то время как они должны обеспечивать пропуск 700 — 1500 млн т груза в самых тяжелых условиях эксплуатации. Российские железнодорожники не понаслышке знают о том. что такие рельсы можно изготовить. Во второй половине 90-х годов прошлого века МПС России закупило в Японии более 60 тыс. т рельсов типа Р65, которые заметно превосходили рельсы отечественных производителей — Кузнецкого и Нижнетагильского металлургических комбинатов — по геометрическим параметрам качества за счет меньших отклонений от прямолинейности концов и на всей их длине, по точности изготовления профиля и чистоте стали за счет меньшего содержания кислорода и неметаллических включений. К тому времени уже были известны результаты полигонных испытаний на Экспериментальном кольце ВНИИЖТа японских и французских рельсов, которые, пропустив I млрд т*км брутто, в два раза превосходили по эксплуатационной стойкости отечественные. Закупленные рельсы были уложены в основном на Октябрьской дороге между Москвой и Санкт-Петербургом, где организовывалось совмещенное движение со скоростью пассажирских поездов до 200 км/ч. Цель данной статьи состоит в определении эффективности применения импортных рельсов по сравнению с отечественными на Октябрьской, Забайкальской, Дальневосточной дорогах, сферы первоочередного применения, развития отечественных производителей в области выпуска высококачественных рельсов, а также установить порядок обоснования увеличения цен в зависимости от качественных характеристик рельсов. АНАЛИЗ РАБОТЫ РЕЛЬСОВ НA МАГИСТРАЛИ САНКТ-ПЕТЕРБУРГ-МОСКВА На направлении Санкт-Петербург — Москва по состоянию на 01.01.09 лежало в пути 490,113 км рельсов типа Р65 импортного производства. Рельсы укладывали в 1997 — 2001 и 2008 гг. при усиленном капитальном ремонте, в период с 2002 по 2007 гг. укладка импортных рельсов не производилась. Одновременно с ними на этих же направлениях уложено 276,016 км термоупроченных рельсов Т1 типа Р65 отечественного производства. Изъятие рельсов по дефектам. За период эксплуатации с 1997 г. по 01.01.09 из рассматриваемого количества было изъято по дефектности в одиночном порядке 422 рельсов импортного производства и 359 отечественного. В табл. I приведены данные об изъятии рельсов по дефектам. По данным табл. 1, изъято остродефектных рельсов (далее ОДР) соответственно 273 и 167 шт. Таким образом, у импортных ОДР составляют 64,7 % от изъятых, а у отечественных — 46,5 %. Наибольший выход рельсов импортного производства произошел по дефектам сварки — 245 шт., что составляет 58,1 % общего изъятия импортных рельсов, выход рельсов отечественного производства — 69 шт., соответственно 19,2 % общего изъятия отечественных рельсов. Удельное изъятие импортных и отечественных рельсов (количество изъятых рельсов, приведенное к объему укладки) представлено на рис. I, в том числе остродефектных и по дефектам сварки. Из графика следует, что удельное изъятие рельсов импортного производства в 1,51 раза меньше, чем отечественных, удельное изъятие ОДР отличается незначительно, а удельное изъятие по дефектам сварки у рельсов импортного производства в 2 раза больше, чем у отечественных. Изъятие дефектных рельсов в зависимости от пропущенного тоннажа. Максимальный выход рельсов импортного производства наблюдался в начале их работы при пропущенном тоннаже до 100 млн т и в диапазоне от 201 до 300 млн т. Таким образом, из рис. 2 видно, что выход отечественного производства превышает выход импортных рельсов при наработке одинакового тоннажа. Однако можно отметить, что при увеличении пропущенного тоннажа снижается выход рельсов как отечественных, так и импортных. Поскольку срок службы исследуемых рельсов еще не достиг нормативного, необходимо продолжать наблюдение за работой рельсов импортного производства. Изъятие рельсов по дефектам сварки. Выход рельсов импортного производства по дефектам 26.3, 46.3, 56.3, 66.3, 99.3 за период эксплуатации составляет 245 шт. или 58,1 % общего их изъятия, выход отечественных рельсов по этим дефектам — соответственно 69 шт. или 19,2 % (рис. 3). Отметим, что в эту группу включены рельсы, вышедшие по дефекту 99.3, т.е. поврежденные в сварной зоне, но у которых в полевых условиях не удалось установить конкретную причину разрушения. Удельное изъятие на 1 км пути рельсов импортного и отечественного производства по дефектам сварки составляет соответственно 0,49 и 0,25 шт/км.  Изъятие рельсов по дефектам отслоения и выкрашивания металла на поверхности катания головки. Выход рельсов импортного производства по дефектам 10, 11, 14 и 17 за период эксплуатации составляет 122 шт. или 28,9 % общего их изъятия, выход отечественных по этим дефектам — 159 шт. или 44,3 % изъятия отечественных рельсов. Удельное изъятие на I км пути рельсов импортного и отечественного производства по поверхностным дефектам составляет соответственно 0.25 и 0,58 шт/км. Изъятие рельсов по дефектам, связанным с качеством изготовления. Выход рельсов импортного производства по дефектам 21, 27 и 30 за период эксплуатации составляет 21 шт. или 4,9 % общего их изъятия. Выход отечественных рельсов по этим дефектам — 66 шт. или 18,4 % изъятия. Удельное изъятие на 1 км пути рельсов импортного и отечественного производства по вышеперечисленным дефектам составляет соответственно 0,04 и 0,24 шт/км. Эксплуатационные дефекты рельсов. Выход рельсов импортного производства по дефектам 53, 69 и 52 за период эксплуатации составляет 17 шт. или 4,02 % общего их изъятия, отечественных по этим дефектам — соответственно 39 шт. или 10,8 % изъятия. Прочие дефекты. Выход рельсов импортного производства по дефектам 25, 38, 41, 50 и 55 за период эксплуатации составляет 5 шт. или 1,18 % общего их изъятия. Выход отечественных рельсов по этим дефектам составляет 20 шт. или 5,57 % изъятия. ИСПЫТАНИЯ СВАРНЫХ СТЫКОВ Перспективной конструкцией верхнего строения пути для отечественных железных дорог является бесстыковой путь на железобетонных шпалах с упругим промежуточным скреплением. В настоящее время доля такой конструкции пути (пока преимущественно на скреплениях КБ-65) составляет уже более 50 % всего протяжения главных путей. В бесстыковом пути применяют сварные рельсовые плети, причем стратегической задачей считается увеличение длины плетей с 800 м до протяженности перегона и более. Успешное решение проблемы возможно при соблюдении следующих условий: наличие высокопрочных изолирующих стыков; обеспечение продольной устойчивости стрелочных переводов; надежное определение напряженного состояния рельсов в длинных и сверхдлинных плетях неразрушающими методами и т.п. Важнейшее место в этом направлении отводится достижению высокого качества сварки и геометрии сварных стыков. Металлурги постоянно улучшают качество рельсовой стали за счет более эффективных раскислителей, перехода на низколегированные стали, в том числе с увеличенным до 0,4 — 0,6 % содержанием хрома, расширением производства заэвтектоидной стали, перехода на новые технологии закалки рельсов и т.п. Все эти изменения требуют соответствующего обеспечения надежности и долговечности сварных стыков, в том числе разработки технологии сварки рельсов, различающихся по химическому составу стали и по другим характеристикам. В настоящее время отечественные Нижнетагильский (ОАО «НТМК») и Новокузнецкий (ОАО «НКМК») металлургические комбинаты не в состоянии обеспечить российские дороги рельсами категории В по ГОСТ Р 51685 и рельсами для высокоскоростного движения (до 300 — 350 км/ч). Реконструкция металлургических комбинатов потребует вложения значительных средств и займет несколько лет. Поэтому на повестке дня стоит целесообразность приобретения высококачественных рельсов для нужд ОАО «РЖД» у зарубежных фирм. В частности, решается вопрос об импортных поставках японских и других зарубежных рельсов, которые отличаются от отечественных, в первую очередь, по химическому составу стали. При этом важно обеспечить качественную сварку зарубежных рельсов, в том числе при их соединении с отечественными рельсами. Ниже представлены результаты полигонных испытаний сварных стыков из рельсов отечественного и японского производства на Экспериментальном кольце в г. Щербинка. Проводились испытания шести плетей длиной по 100 м при пропуске по 48-ми сварным стыкам 250 млн т груза брутто. Изучена интенсивность изменения неровностей в сварных стыках четырех разновидностей: НТМК — Япония, НКМК — Япония, НКМК — НТМК и Япония — Япония. Зафиксирован один отказ сварного стыка Япония — НКМК при пропуске 248 млн т из-за трещины в шейке (дефект 56.3). Полигонные испытания сварных плетей из отечественных и зарубежных рельсов продолжаются.  Объект испытания. Для полигонных испытаний на РСП-1 Октябрьской дороги подготовлены шесть сварных плетей длиной по 100 м, состоящих из 10 отрезков рельсов по 10 м (рис. 4). В целом в шести плетях получены 48 сварных стыков, в том числе 18 стыков при сварке японских рельсов и рельсов НКМК, 12 стыков — при сварке японских и НТМК, 12 стыков — при сварке НТМК и НКМК, 6 стыков — при сварке японских с японскими, 4 клееболтовых стыка с рельсами японскими и НТМК, 2 — с рельсами НКМК и японскими. Для формирования плетей использовали 30 отрезков старогодных японских рельсов производства фирмы «Ниппон Стил», 16 — НКМК (новых категории СС) и 14 — НТМК (новых категории Т1). На части рельсов (сертификаты Кд№37-Ж, 37-3, 37-Н. 37-К) торцы и болтовые отверстия обрабатывали в условиях НКМК и НТМК, а на остальных рельсах — в условиях РСП-1. Старогодные рельсы относились к I группе годности, их вертикальный износ не превышал 1 мм. Сварку отрезков рельсов выполняли на сварочной машине К1000-06 по технологии, изложенной в технических условиях «Рельсы железнодорожные новые сварные» ТУ 0921-057-01124328-98. Условия проведения полигонных испытаний сварных плетей. Сварные плети были уложены попарно в III нугь Экспериментального кольца в звенья 265 — 288. План пути: звенья 265 — 268 — переходная кривая из прямой в кривую радиусом 735 м, звенья 268 — 282 — кривая R = 735 м, звенья 282 — 288 — переходная кривая с R = 735 м на R = 920 м.  Верхнее строение пути на опытном участке также состоит из щебеночного балласта, железобетонных шпал со скреплением КБ-65 и шестидырных стыковых накладок. Результаты ранее проведенных измерений динамических нагрузок от колес опытного поезда на рельсы наружной и внутренней нитей показали, что они близки по значениям. Это обеспечивается правильно установленным возвышением наружного рельса и практически постоянной скоростью движения состава. Рельсы здесь работают в условиях обильной лубрикации через подачу отработанного масла на гребни колес электровоза, поэтому изменение профиля рельрельсов происходит с интенсивностью 0,15 — 0,25 мм/100 млн т брутто. Вертикальный износ головок термоупрочненных рельсов также незначителен. Однако в сварных стыках, где существует зона термического влияния и изменения твердости, может происходить увеличенное вертикальное смятие головки рельса. Поэтому при полигонных испытаниях плетей интенсивность образования вертикальных неровностей в сварных стыках является важным критерием оценки их стойкости. После укладки плетей и их обкатки (1 — 2 сут) замеряли путь по ширине колеи, уровню, подуклонку рельсов и вертикальные неровности непрерывно по всей длине плетей и дополнительно на базе линейки длиной 1 м в сварных стыках с использованием набора щупов. В дальнейшем перечисленные измерения выполняли после пропуска 50 — 100 млн т груза брутто.  Ширина колеи, уровень, подуклонка. Результаты статистической обработки результатов измерения (на каждой пятой шпале, но 127 измерений) ширины колеи и возвышения наружного рельса на опытном участке свидетельствуют, что эти показатели были стабильны по средним значениям и средним квадратическим отклонениям. Стыковые зазоры между плетями также находились в норме. Максимальное измеренное значение зазора — 24 мм — было зафиксировано по внутренней нити при температуре 1 °С. Подуклонка рельсовых нитей до пропуска 250 млн т изменялась незначительно. Вертикальный и боковой износ головки рельсов в среднем не превышал 0,1 — 0,2 мм, т.е. интенсивность его нарастания не превосходила 0,1 мм/100 млн т брутто, вследствие относительно большого (735 м) радиуса кривой и применения лубрикации рельсов наружной нити. Вертикальные неровности в сварных стыках, измеренные тележкой ТИВИР-02. На рис. 5 приведены профилограммы вертикальных неровностей на сварных плетях, зафиксированные с помощью рельсоизмерительной тележки ТИВИР-02 (НПЦ «Инфотранс») после обкатки рельсов (пропуск 1,15 млн т). При обработке профилограмм определяли в каждом сварном стыке три характеристики: стрелу неровности вверх F(+) и вниз F(-), амплитуду неровности А. Отметим, что сварные стыки четко просматриваются на профилограммах. Рельсы японского производства имеют по длине отрезков вертикальные неровности, отличающиеся как по форме, так и по величинам от аналогичных характеристик отечественных рельсов производства ОАО «НКМК» и ОАО «НТМК». При статистической обработке измерений неровностей в одну выборку включали только аналогичные сварные стыки. Таких стыков было четыре: 1) НТМК — Япония; 2) НКМК — Япония; 3) НТМК-НКМК; 4) Япония — Япония. Таким образом были сформированы четыре выборки по F(+), четыре по F(-) и четыре по А. В дальнейшем неровности измеряли после пропуска по сварным плетям 70,6; 140,5; 197,0 и 246,8 млн т груза брутто. Профилограммы неровностей последнего прохода тележки ТИВИР-02 представлены на рис. 6. Здесь также отчетливо видны сварные стыки. Кроме этого, необходимо отметить образование периодических неровностей длиной около 1 м на большей части отрезков рельсов как отечественного, так и японского производства по левой (наружной) нити. В табл. 2 даны результаты статистической обработки профилограмм неровностей. Наибольшие значения вертикальных неровностей по всем трем характеристикам [F(+), F(-) и А] получены для сварных стыков НТМК — Япония, затем идут стыки НКМК — Япония и примерно равные значения имеем для стыков НТМК-НКМК и Япония — Япония. При этом максимальные величины по F(+) не превышали 0,3 мм только д-i я стыков НТМК-НКМК. По F(-) непревышение (> 0,3 мм) имело место только для стыков НТМК — Япония. Начальные амплитуды по максимальным значениям были в пределах 0,48 — 0,86 мм для всех четырех разновидностей стыков. На рис. 7 приведены графики изменения амплитуд вертикальных неровностей по четырем разновидностям сварных стыков при увеличении пропущенного тоннажа. В наибольшей мере нарастали амплитуды по стыкам НТМК — Япония, причем по максимальным значениям. Темп роста амплитуд неровностей по средним значениям на всех стыках был в пределах 0,06-0,18 мм/100 млн т брутто или в среднем около 0,12 мм/100 млн т брутто. Наиболее стабильными оказались стыки Япония — Япония, на втором месте — НКМК — Япония. Наихудшие результаты показали стыки НТМК — Япония (см. рис. 7 и табл. 2). Используя данные табл. 2, подсчитали разброс значений амплитуд неровностей, оцениваемый квантилем распределения:  Уменьшение коэффициента бета свидетельствует о том, что с увеличением тоннажа различия в первоначальных неровностях в стыках нивелируются, и стыки по этой характеристике сближаются (за исключением стыков НТМК — Япония).  С целью сравнения вертикальных неровностей на рельсах разных производителей в сварных стыках и вне их была произведена статистическая обработка профилограмм тележки ТИВИР-02. При этом на каждом отрезке рельсов выбирали два наибольших значения F(-b) и из них определяли средние значения и средние квадратические отклонения. Результаты для стрел F(+) приведены в табл. 5, из которой видно преимущество японских рельсов по сравнению с рельсами НТМК и НКМК. С ростом тоннажа стрелы вертикальных неровностей увеличились в 2 — 3 раза. Стрелы вертикальных неровностей 1 = 10 м на рельсах различных производителей вне сварных стыков при измерении тележкой ТИВИР-02 представлены в сводной табл. 4. Неровности в сварных стыках в несколько раз больше, чем вне их. Это следует из сравнения результатов, представленных в табл. 2 и 4. Следовательно, сварные стыки продолжают оставаться наиболее неблагоприятным местом сварных плетей по начальным вертикальным неровностям и особенно по интенсивности их развития с ростом прошедшего тоннажа. Вертикальные неровности, измеренные относительно базовой линейки. При измерении неровностей базовую (жесткую) линейку длиной 1 м устанавливали посередине головки рельса с центром по сварному стыку. Под концы линейки подкладывали постоянные прокладки одинаковой высоты. Просвет между линейкой и головкой рельса измеряли с помощью набора щупов.  Анализ профилограмм показывает, что вертикальные неровности в сварных стыках из разных рельсов заметно отличаются как по форме, так и по величинам. По форме их можно разделить на три категории: выпуклость вверх («горб»), впадина и волна (синусоида). При этом в большинстве случаев начальная форма неровности в дальнейшем сохраняется. При сварке японских и отечественных рельсов преобладают неровности (75 — 100 %) в виде впадины и волны; для стыков НТМК — НКМК характерны неровности в виде «горба» и для стыка японских рельсов — в виде волны. В табл. 5 приведены результаты статистической обработки амплитуд вертикальных неровностей в сварных стыках. Наилучшие результаты получены для стыков из японских рельсов как по средним, так и по максимальным значениям амплитуд. Наибольшие максимальные амплитуды зафиксированы в стыках из рельсов НКМК — Япония. Они примерно в 1,5 раза больше, чем в стыках из японских рельсов. Дефекты и отказы рельсов. На головке рельса III плети (левой) в принимающем стыке при тоннаже 100 млн т брутто отмечена выщербина шириной 54 и длиной 16 мм. При тоннаже 200 млн т груза брутто ее глубина увеличилась до 2,5 мм. В июне 2008 г. из звена 281 — 282 по левой нити два отрезка по Юм со стыком Япония — Н КМ К и часть отрезка (5 м) со стыком НКМК — НТМК были изъяты из пути по дефекту 56.3 при тоннаже 248 млн т. При тоннаже 250 млн т на рельсах левой (упорной) нити отмечены выкрашивания металла в трех местах: на 40-й, 120-й и 415-й шпалах. Таким образом, накопленный уровень отказов сварных стыков при тоннаже 250 млн т груза брутто составил 2 % их общего числа (48 стыков) или 5,5 % стыков НКМК — Япония. Этот уровень отказов следует признать приемлемым, тем более, что отказ стыка произошел за пределами пропуска гарантийного тоннажа. Выводы после испытаний сварных стыков 1. Вертикальные неровности в сварных стыках четырех различных производителей рельсов (НКМК — Япония, НТМК — Япония, НТМК — НКМК и Япония — Япония) существенно больше, чем на остальном протяжении рельсов. Наименьшие вертикальные неровности имеют японские рельсы. Наибольших значений амплитуды неровностей отмечены в стыках Япония — НТМК и Япония — НКМК, где они достигали 0,48 — 0,86 мм. 2. В процессе наработки тоннажа происходило, как правило, возрастание амплитуд неровностей с интенсивностью 0,06 — 0,18 мм/100 млн т брутто (в среднем 0,12). Наиболее стабильными оказались стыки Япония — Япония, наихудшие показатели получены в стыках НТМК — Япония. Наименьший разброс значений амплитуд неровностей также получен в стыках Япония — Япония, а наибольший — в стыках НТМК — Япония и НКМК — Япония. 3. С увеличением тоннажа до 250 млн т стрелы неровностей увеличивались в 2 — 3 раза, но коэффициенты вариации уменьшались, т.е. происходило сближение значений характеристик неровностей в разных сварных стыках. 4. При сварке отечественных и японских рельсов 75 — 100 % неровностей в стыках имели форму впадины и волны, для рельсов НТМК — НКМК — «горб», Япония — Япония — волна. 5. Зафиксирован один отказ сварного стыка НКМК — Япония по дефекту 56.3 при тоннаже 248 млн т груза брутто, что составило около 2 % всех сварных стыков или 5.5 % сварных стыков разновидности НКМК — Япония. На данном этапе испытаний сварных стыков этот уровень их отказов следует признать приемлемым. Все сварные стыки выдержали гарантийную наработку. 6. Сварные стыки, изготовленные на РСП-1 Октябрьской дороги на сварочной машине К-1000-06 по технологии сварки, разработанной ВНИИЖТом и ИЭС им. Патона, на рассматриваемом этапе полигонных испытаний показали приемлемую работоспособность по накопленным отказам. Вместе с тем относительно высокие значения начальных вертикальных неровностей и интенсивность их увеличения при наработке тоннажа требуют дальнейшего совершенствования технологии сварки с целью повышения прямолинейности стыков и достижения большей однородности твердости металла головки в зоне сварки. По результатам испытания сварных стыков во ВНИИЖТе можно сделать следующие выводы. Среди повреждений сварной зоны у импортных рельсов на участке Октябрьской дороги между Москвой и Санкт-Петербургом, в период с 1997 по 2008 гг. лидирует дефект 26.3 — 192 случая. В 22 случаях рельсы изымали по дефекту 66.3, 15 рельсов изъяты по дефекту 56.3, 18 рельсов — по дефекту 99.3 и 2 рельса — по дефекту 46.3. По представленным дорогой документам 46 импортных рельсов, изъятых из пути по дефектам сварки в период с начала эксплуатации до 01.01.04, пропустили менее 50 млн т груза брутто, из них 20 рельсов — менее 20 млн т, а 4 рельса — менее 5 млн т. В то время как отечественных рельсов, пропустивших на момент изъятия по сварным дефектам менее 50 млн т, было всего 4. А при испытаниях во ВНИИЖТе в 2008 г. зафиксирован один отказ сварного стыка НКМК — Япония по дефекту 56.3 при тоннаже 248 млн т.  Это говорит о том, что низкое качество сварки хромистых рельсов связано с несовершенством технологии сварки или, возможно, с ее несоблюдением. Как известно, в 1998 г. на РСП Октябрьской дороги старые сварочные машины К-190 были заменены на новые, усовершенствованные К-1000. Информацию о том, какие рельсы, на какой машине были сварены, получить не удалось. Но если условно принять, что рельсы, уложенные в путь после 1998 г., были сварены на машине К-1000, то, например, по данным 2003 г. таких рельсов оказалось 10 из 25, т.е. около половины из числа вышедших из строя. Заменой сварочных стационарных машин можно объяснить тог факт, что выход импортных рельсов по сварным дефектам в последние годы несколько снизился, но, тем не менее, по-прежнему остался очень высоким. Очевидно, это связано с тем, что сварка в полевых условиях осуществляется на переносных сварочных установках, мощности которых недостаточно для качественной сварки хромистых рельсов категории В. Кроме того, зачастую после сварки в полевых условиях не применяется термообработка зоны сварного шва. Отсюда следует высокая вероятность получения сварного брака и превалирующего выхода импортных рельсов по дефектам сварки. Необходимо также отметить достаточно высокий выход отечественных рельсов по дефектам сварки. Это говорит о том, что технология сварки отечественных рельсов далека от совершенства и к тому же периодически нарушается. Если бы не было повышенного выхода рельсов категории В по сварным дефектам, их ресурс по сравнению с рельсами категории Т1 мог быть повышен не в 1,7 раз. а в 2,5 и более раз. |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| =Распоряжение= № 29р от 12 января 2007 г. - Об обеспечении работы представительств ОАО "РЖД" в иностранных государствах | Admin | 2005-2008 годы | 0 | 09.07.2012 16:07 |

| =Телеграмма= № 2805 от 20 февраля 2012 г. - Разъяснение о порядке начисления сборов за временное хранение иностранных товаров без их выгрузки из транспортных средств | Admin | 2012 год | 0 | 06.07.2012 12:32 |

| "Гранит" - слияние лучших европейских и отечественных технологий | Admin | xx2 | 3 | 22.05.2012 23:17 |

| [Гудок] [14 апреля 2011] Масштабный набор. Немецкая компания ищет сотрудников в отечественных вузах | Admin | Газета "Гудок" | 0 | 17.04.2011 10:53 |

| [Статья] Развитие теории и практики организации вагонопотоков на отечественных железных дорогах | Толян | Ж/д статьи | 0 | 26.07.2010 12:38 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| , |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|