|

|

|

|

#1 (ссылка) |

|

Crow indian

Регистрация: 21.02.2009

Возраст: 40

Сообщений: 30,159

Поблагодарил: 398 раз(а)

Поблагодарили 6009 раз(а)

Фотоальбомы:

2607 фото

Записей в дневнике: 850

Репутация: 126146

|

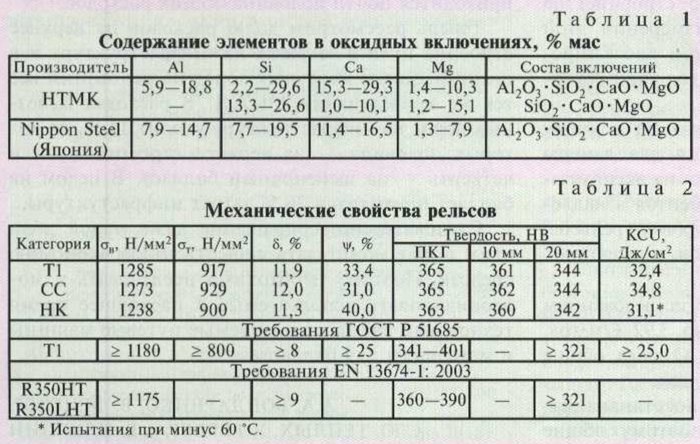

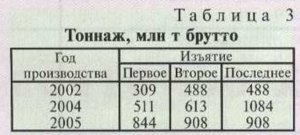

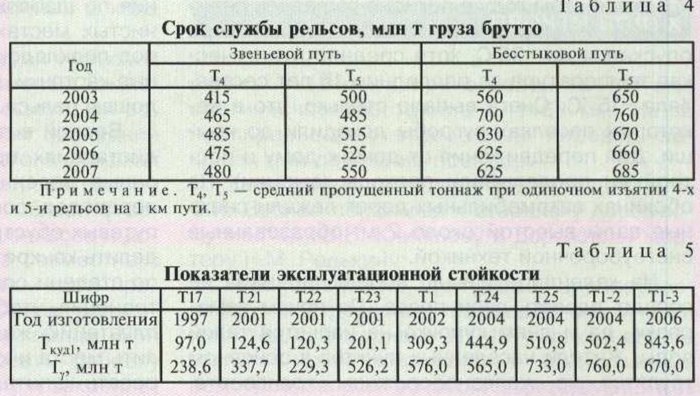

Тема: [05-2010] Качество рельсов НТМККачество рельсов НТМК В.А. РЕЙХАРТ, А.Б. ДОБУЖСКАЯ ОАО «Нижнетагильский металлургический комбинат» — один из крупнейших производителей металлопродукции для железнодорожного транспорта — рельсов, колес, бандажей. В 2008 г. там было выпущено более 450 тыс. т рельсов, из них около 230 тыс. т отгружено для ОАО «РЖД» и 210 тыс. т — в страны ближнего зарубежья, причем для них изготавливали как рельсы типа Р65, так и типа 60Е1 в соответствии требованиям европейского стандарта EN 13674-1:2003. Модернизация сталеплавильного производства НТМК, осуществленная в конце 90-х — начале 2000-х годов, значительно повысила качество рельсов (существенно понизилось содержание в стали кислорода, водорода, серы и неметаллических включений, улучшилась макроструктура). В настоящее время сталь выплавляют в кислородных конвертерах из природно-легированного ванадием чугуна без использования лома, подвергают вакуум ированию и разливают на установке непрерывной разливки. Вакуумирование всей рельсовой стали выполняют на циркуляционном вакууматоре типа RH, среднее содержание кислорода в стали получается 12,3 ppm, а при использовании вакуум-углеродного раскисления — 7 — 10 ppm. Такое количество кислорода соответствует требованиям зарубежных стандартов, по которым изготавливают рельсы высокой эксплуатационной стойкости, и перспективным требованиям нового российского стандарта (содержание кислорода — не более 20 ppm). Среднее содержание водорода в стали составляет 1,3 ppm, что гарантирует отсутствие такого опасного металлургического дефекта как флокены. В результате применения эффективных технологий внепечной обработки, вакуумирования и разливки стали обеспечивается низкая загрязненность рельсов неметаллическими включениями кислородной группы. По содержанию оксидов рельсы НТМК приближаются к японским, обладающим высокой эксплуатационной стойкостью (80-процентный гамма-ресурс Т опытной партии, испытанной на Экспериментальном кольце, — более 1200 млн т брутто). При эксплуатации наиболее опасны строчки хрупких силикатов, на которых могут образовываться контактно-усталостн ые дефекты (КУД). Длина строчек таких включений в японских рельсах не превышает 0,15 мм, а в рельсах НТМК составляет в среднем 0,10 мм, причем в 92,4 % случаев не превосходит 0,2 мм. В ОАО «Уральский институт металлов» (УИМ) систематически исследуют оксидные неметаллические включения в рельсах НТМК, в том числе опытных и сертификационных партий. Установлено, что с 2004 г. химический и фазовый состав этих включений практически такой же, как в рельсах японского производства (табл. I). Оксидные включения представляют собой сложные силикаты, содержание алюминия в которых не более 18,8 %, что уменьшает опасность зарождения на них контактно-усталостных дефектов. Для рельсовой стали НТМК характерна высокая чистота тто вредным примесям. Среднее содержание фосфора 0,013 %. При выплавке стали лом, как уже говорилось, не используют, поэтому примесей цветных металлов мало. Так, содержание хрома, никеля и меди составляет в среднем 0,027 %; 0,047 % и 0,007 % соответственно. Это благоприятно влияет на свариваемость рельсов. Кроме того, известно, что в стали «ответственного назначения» суммарное содержание олова, свинца, цинка, мышьяка, висмута должно быть не более 0,01 %. Конвертерный способ изготовления стали на НТМК гарантирует выполнение этого требования. В результате совершенствования технологии металлургическое качество продукции комбината практически такое, как у высококачественных зарубежных рельсов из кислородно-конвертерной стали (японских, австрийских, французских).  Термическое упрочнение формирует в стали перлитную микроструктуру высокой дисперсности: в верхней половине головки рельса среднее межпластиночное расстояние перлита составляет 80 — 120 нм, а средний диаметр перлитных колоний — 5 — 6 мкм. Вследствие микролегирования стали ванадием в ферритных прослойках перлита выделяются нано и микрочастицы карбонитридов ванадия размером от 3 до 120 нм. Такая микроструктура позволяет добиться высоких механических свойств рельсов со сбалансированным сочетанием прочностных и пластических показателей. На НТМК выпускают рельсы категории TI по ГОСТ Р 51685, а также отдельные партии рельсов специального назначения для сложных условий эксплуатации — скоростного совмещенного движения (категория СС) и низкотемпературной надежности (категория НК). Механические свойства этих рельсов удовлетворяют требованиям как отечественного, так и зарубежных стандартов (в табл. 2 приведены средние значения). Важное преимущество рельсов НТМК, как и всех отечественных рельсов, — более высокая ударная вязкость, чем у зарубежных при таком же уровне прочности. В стандартах других стран нет требований к величине ударной вязкости. Российские специалисты выявили, что упомянутый показатель у зарубежных рельсов заметно меньше и не превышает 20 Дж/см2; это обусловлено прежде всего тем, что их подвергают термоупрочнению с прокатного нагрева, а отечественные — с нагрева под закалку, обеспечивающего перекристаллизацию стали и измельчение аустенитных зерен и перлитных колоний. Между тем, для российских рельсов ударная вязкость — очень важная характеристика, так как их основная часть эксплуатируется в районах с низкими температурами. Для районов с особо холодным климатом предназначены рельсы низкотемпературной надежности, ударную вязкость которых определяют при минус 60 СС, в то время как у рельсов категорий Т1 и СС — при комнатной температуре. Сбалансирован комплекс характеристик, включающий в себя механические свойства, микроструктуру и металлургическое качество, что повысило эксплуатационную стойкость рельсов. Прежде всего возросла стойкость против образования КУД. В табл. 3 приведены тоннажи одиночного изъятия по этим дефектам — первое, второе и последнее на момент окончания испытаний на Экспериментальном кольце. Тоннажи второго и последнего изъятий рельсов, изготовленных в 2002 г. и 2005 г., совпадают, так как в обоих случаях было только два выхода из строя по КУД.  Непрерывно увеличивается средний тоннаж одиночных отказов рельсов по всем видам дефектов. Результаты оценки эксплуатационной стойкости свидетельствуют о том, что за период с 1996 г. по 2006 г. этот показатель у термоупрочненных рельсов ОАО «НТМК» в звеньевом пути увеличился с -280 до — 550 млн т, а в бесстыковом — с -300 до -600 млн т (см. статью Л.Г. Крысанова в журнале «Путь и путевое хозяйство» № 5 за 2008 г.). В табл. 4 приведены данные о сроке службы без учета отказов по дефектам сварки, не относящимся непосредственно к качеству рельсов. Необходимо отметить, что на этот срок, очевидно, повлияли и меры ОАО «РЖД» по улучшению условий эксплуатации. Вместе с тем, увеличение срока службы происходило на фоне ужесточения условий эксплуатации, связанных с ростом грузонапряженности. В среднем на главных путях в 2006 г. она возросла по сравнению с 2005 г. на 4,7 % — с 29,9 до 31,2 млн т*км брутто на 1 км в год, а в 2007 г. составила 33,4 млн т-км. Результаты испытаний на Экспериментальном кольце опытных и сертификационных партий НТМК также свидетельствуют о том, что принятые меры по повышению металлургического качества стали существенно повысили эксплуатационную стойкость рельсов. В табл. 5 показан тоннаж первого изъятия по контактно-усталостным дефектам Ткуд1 и 80-процентный гамма-ресурс Ту рельсов различных лет выпуска.  На средней наработке на отказ и Ту партий Т25, Т1-2 и TI-3 отрицательно сказалось большое число изъятий рельсов по поверхностным дефектам (код 10): 50, 42 и 77 % соответственно. Проведенные во ВНИИЖТе и УИМ исследования показали, что их образование не связано с металлургическим качеством рельсов; причинами, вероятно, являются особенности эксплуатации на Экспериментальном кольце. Следует отметить, что наработка до окончания испытаний партий Т25, Т1-2 и Т1-3 составила не менее 1 млрд т груза брутто. Таким образом, рельсы ОАО «НТМК» последних лет характеризуются как продукция нового поколения. В настоящее время на комбинате разрабатывают технологию производства рельсов и химический состав стали для них, которые повысят эксплуатационную стойкость, прежде всего против образова н и я контактно-усталостных дефектов, до пропуска 2 млрд т груза брутто. Достичь такого результата можно при обеспечении специалистами ВНИИЖТа научного сопровождения опытных партий по изучению причин возникновения и механизма развития дефектов. Реконструкция с внедрением передовых технологий прокатки, термической обработки, правки и контроля качества позволит ОАО «НТМК» изготавливать рельсы на уровне лучших мировых образцов. |

|

|

Цитировать 14 |

|

|

#2 (ссылка) |

|

Робот

Регистрация: 05.05.2009

Сообщений: 2,484

Поблагодарил: 0 раз(а)

Поблагодарили 82 раз(а)

Фотоальбомы:

не добавлял

Репутация: 0

|

Тема: Тема перенесена |

|

|

Цитировать 0 |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [11-2010] Творчество новаторов | Admin | xx1 | 0 | 15.05.2012 09:10 |

| [09-2010] Неровности на поверхности катания рельсов | Admin | xx1 | 0 | 14.05.2012 23:40 |

| [05-2010] Прогнозирование остаточного ресурса рельсов | Admin | xx1 | 0 | 13.05.2012 23:29 |

| ПТОЛ | Admin | Wiki Локомотивы | 0 | 27.11.2011 14:25 |

| [Новости УЗ] В 2010 году количество пассажиров, оформивших билеты через Интернет, выросло на 40% | Admin | Новости на сети дорог | 0 | 03.03.2011 22:55 |

| Ответить в этой теме Перейти в раздел этой темы Translate to English |

| Возможно вас заинтересует информация по следующим меткам (темам): |

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|