Восстановление эксплуатационных свойств металлических и железобетонных конструкций

Металлические конструкции

На сети железных дорог эксплуатируются производственные здания, построенные в 1960—1970-е гг. и ранее. В эти годы в одноэтажных производственных зданиях со стальным каркасом осуществлялось жесткое сопряжение сквозных ригелей с колоннами. Опорные моменты от жесткого сопряжении ригелей с колоннами при проектировании не учитывались из-за некоторой податливости соединения. В этих случаях усиление стропильных ферм можно осуществить устройством гарантированного восприятия опорных разгружающих моментов. Для снижения деформативности опорных закреплений их можно усилить путем замены обычных болтов во фланцевом креплении верхнего пояса к колоннам на высокопрочные (фрикционные) или сварку (продольные грани фланцев приваривают к полке колонны).

Учет опорных разгружающих моментов позволяет снизить расчетные усилия в стержнях сквозных ферм. Кроме того, возможна оценка влияния отдельных стержней с общими выгибами на на-пряженно-деформированное состояние ферм, проводимая на основе исследования геометрической и физической нелинейности работы деформированных элементов. Для этого применяется метод двух расчетных сечений А.В. Геммерлинга, позволяющий определить переменную жесткость погнутых стержней на основе реальной диаграммы деформирования стали [9].

Изменение жесткостей элементов с начальными искривлениями в процессе нагружения приводит к перераспределению усилий в стержневой системе. Снижение усилий в несущих элементах стального каркаса может быть обеспечено учетом пространственной работы за счет связей, тормозных конструкций и других элементов. Например, в покрытии в значительной степени снижаются усилия от подвесных кранов при учете (или постановке) вертикальных связей между стропильными фермами. Некоторые запасы несущей способности элементов стропильных ферм, особенно стержней верхнего пояса, выявляются при учете совместной работы ферм с железобетонными плитами покрытия при их гарантированной приварке к фермам.

Усиление элементов возможно при применении комбинированных систем, когда новые несущие конструкции подводят под существующие (или устанавливают над ними), в результате чего происходит разгрузка систем.

Наиболее распространенным методом восстановления несущей способности элементов металлических конструкций с дефектами и повреждениями является усиление путем увеличения их сечений. При этом соединение усиливаемого элемента с элементом усиления должно обеспечить их совместную работу при последующем нагружении. В современных условиях наиболее эффективным видом соединения является сварка. Допустимо применение высокопрочных (фрикционных) болтов.

Использование сварки под нагрузкой накладывает определенные ограничения как на выбор конструктивной формы элементов усиления, так и на технологические приемы выполнения сварочных операций. Эти ограничения связаны, во-первых, с возможностью временного снижения несущей способности усиляемого элемента от нагрева в процессе сварки и, во-вторых — с возможностью накопления в процессе усиления значительных остаточных пластических деформаций.

В связи с этим, усиление конструкции под нагрузкой с помощью сварки возможно в том случае, если абсолютное значение напряжений в усиляемом элементе Qo не будет превышать следующих величин [26]:

— для I группы сварных конструкций, работающих в особо тяжелых условиях Qo < 0,2 Ryo (Ryo - расчетное значение предела текучести усиливаемого элемента);

— для элементов сварных конструкций, непосредственно воспринимающих подвижные и динамические нагрузки, но не входящие в J группу (подкрановые балки для кранов с группой режимов работы 1К...6К, пролетные строения галерей, балки соответствующих рабочих площадок и т.п.), Qo < 0,4 Ryo;

— для всех остальных сварных конструкций, работающих на статические нагрузки, Qo < 0,4 Ryo

Если эти условия не выдерживаются, то перед началом усиления нужна разгрузка конструкции до соответствующего уровня.

Как отмечено в главе 2, подкрановые конструкции в стальных каркасах являются наиболее повреждаемыми элементами, особенно при режимах работы крана 6К...8К. Усиление подкрановых конструкций с целью восстановления работоспособности, повышения ресурса по выносливости должно содержать ряд конструктивнотехнологических мероприятий:

— восстановление повреждений, залечивание трещин;

— рихтовка в плане и по высоте крановые пути, при необходимости усиление верхнего пояса продольными ламелями, привариваемыми к ребрам жесткости;

— установка более мощного кранового рельса, подрельсовой балки или низкомодульной прокладки.

Эти меры приводят к снижению местных (локальных) напряжений; возможен и ряд других решений. Некоторые приемы восстановления эксплуатационных свойств стальных конструкций приведены в табл. 4.4.

Ранее отмечено, что одним из самых опасных видов предельных состояний первой группы являются хрупкие (квазихрупкие) разрушения. Опасность связана с внезапностью, отсутствием видимых пластических деформаций при разрушении и с низким уровнем номинальных напряжений Повышение сопротивляемости хрупкому разрушению проводится в основном конструктивными приемами. Наиболее действенным методом повышения хладостойкости (пониженная хладостойкость — одна из причин хрупкого разрушения) является метод деконцентрации напряжений (см. табл. 4.5). Применяется также метод локального нагрева и создания остаточных сжимающих напряжений перегрузом конструкции.

Элементы, в которых обнаружены трещины, следует усилить при помощи накладок или стрингеров. Для предотвращения дальнейшего развития трещины ее вершину необходимо засверлить. Ось отверстия принимается по ходу трещины на расстоянии, равном половине толщины элемента от ее вершины. Используют сверло диаметром не менее толщины элемента.

Классификация основных методов усиления приведена в табл.

4.13.

Железобетонные конструкции

Способы ремонта и усиления железобетонных конструкций производственных зданий весьма разнообразны и осуществляются с применением как традиционных строительных материалов — металл, бетон, так и различных полимерных — смол, мастик, стеклопластиков. При аварийном усилении используются также деревянные конструкции.

Способы восстановления эксплуатационных свойств железобетонных конструкций делятся на три основные группы. К первой группе относится увеличение размеров поперечного сечения элементов (обоймы, рубашки, наращивание), увеличение несущей способности и трещиностойкости созданием армированных полимерных покрытий. Вторая группа включает в себя изменение статической схемы несущих элементов конструкций — дополнительные жесткие и упругие опоры, горизонтальные и шпренгельные затяжки, распорки. К третьей группе относится устройство разгружающих конструкций в виде распределительных плит, балок, ферм.

Основной проблемой эффективности того или иного метода усиления является прочная и надежная связь элементов усиления с усиливаемой конструкцией. Она должна обеспечивать совместное деформирование, т.е. одновременное восприятие усилий от эксплуатационной нагрузки. Поэтому работы по ремонту и усилению бетонных и железобетонных конструкций требуют особой тщательности при выполнении и являются достаточно трудоемкими.

Классификация методов усиления железобетонных конструкций представлена на схеме рис. 4.14.

Для лечения разрушенных участков бетонных и железобетонных конструкций — отслоения защитного слоя, каверн, раковин и пустот на поверхности, общего разрыхления структуры бетона и др. — применяют различные технологические приемы и материалы. При ремонте в условиях действующего производства необходимо применение быстротвердеющего материала, обладающего высокими физико-механическими характеристиками и надежной адгезией к бетону. Такими материалами являются синтетические клеи, растворы, мастики, а также полимербетоны на их основе. В России и за рубежом используются эпоксидные мастики, модифицированные различными соединениями, а также полиэфирные и полиуретановые композиции. Эти материалы обладают высокой стойкостью к истиранию и растрескиванию, высокой твердостью в сочетании с эластичностью, хорошими адгезионными показателями и оказывают позитивное воздействие на напряженно-деформированное состояние конструкций.

При ремонте разрушенных поверхностей с восстановлением защитного слоя бетона поврежденный участок очищают от разрушившегося бетона до структурно прочного основания. Для создания необходимой связи старого и нового бетона используют промежуточный слой — шероховатый цементный клей, синтетические клеи с песчаным наполнителем и обогащенный песком эпоксидный компаунд. Затем укладывают бетон в установленную опалубку.

При значительной площади реконструируемой конструкции применяют торкретбетон, который наносится под давлением на заранее подготовленную поверхность. После затвердения торкретбетона обеспечивается надежное сцепление нового и старого бетона.

В случае применения полимербетона его готовят на полимерных вяжущих без активного участия цемента и воды. В качестве связующих в полимербетонах чаще всего используются фурановые, эпоксидные, полиэфирные, фенолформальдегидные и другие смолы. В качестве наполнителей применяют мелкий щебень, кварцевый песок, портландцемент, маршаллит, стекловолокно, асбестовый порошок или асбестовое волокно и др. Вид и расход наполнителя устанавливают исходя из технических, технологических и экономических требований к полимерным покрытиям. Введение наполнителя позволяет сблизить значения коэффициентов линейного расширения полимерных материалов и цементного бетона, уменьшить разницу в модулях упругости, придать полимерной смеси соответствующие технологические (необходимая вязкость, жизнеспособность, удобоукладываемость) и технические (механическая прочность, деформативность) свойства, снизить его стоимость.

При недостаточном защитном слое бетона может наноситься дополнительное защитное покрытие слоем, толщина которого зависит от его защитных функций, состояния существующей поверхности и вида применяемого материала. В зависимости от толщины слоя защитное покрытие может характеризоваться как пропиточное, заполняющее поры или как наслоение. Технология устройства дополнительного слоя (наслоения) аналогична вышеизложенному.

Для заделки трещин и дефектов в глубине конструкции применяют нагнетание в них специальных составов. При значительных размерах дефектов, ширине трещин более 3 мм используют составы на неорганических веществах. Залечивание более мелких дефектов осуществляется с применением составов на основе полимеров инъецированием под высоким давлением.

В последние годы получили распространение так называемые гидроактивные инъекционные составы, которые, реагируя с водой, образуют вспененные структуры, увеличивающиеся в объеме. При этом возрастает внутреннее давление, раствор проникает в приповерхностную часть конструкции, обеспечивая таким образом сцепление с бетоном. Процесс сопровождается вытеснением воды из трещины (шва) с образованием внутри полости водонепроницаемого пенополиуретанового заполнения. Способность материала проникать в поры настолько велика, что герметизируются даже примыкающие к местам инъецирования микротрещины, которые ранее не определялись визуально. Образующийся в результате химической реакции упругоэластичный пенополиуретан устойчив к действию большинства растворителей, кислот, щелочей и микроорганизмов.

Нагнетание состава осуществляется ручным гидравлическим насосом через специальные инъекторы, снабженные обратными клапанами.

вый песок, портландцемент, маршаллит, стекловолокно, асбестовый порошок или асбестовое волокно и др. Вид и расход наполнителя устанавливают исходя из технических, технологических и экономических требований к полимерным покрытиям. Введение наполнителя позволяет сблизить значения коэффициентов линейного расширения полимерных материалов и цементного бетона, уменьшить разницу в модулях упругости, придать полимерной смеси соответствующие технологические (необходимая вязкость, жизнеспособность, удобоукладываемость) и технические (механическая прочность, деформативность) свойства, снизить его стоимость.

При недостаточном защитном слое бетона может наноситься дополнительное защитное покрытие слоем, толщина которого зависит от его защитных функций, состояния существующей поверхности и вида применяемого материала. В зависимости от толщины слоя защитное покрытие может характеризоваться как пропиточное, заполняющее поры или как наслоение. Технология устройства дополнительного слоя (наслоения) аналогична вышеизложенному.

Для заделки трещин и дефектов в глубине конструкции применяют нагнетание в них специальных составов. При значительных размерах дефектов, ширине трещин более 3 мм используют составы на неорганических веществах. Залечивание более мелких дефектов осуществляется с применением составов на основе полимеров инъецированием под высоким давлением.

В последние годы получили распространение так называемые гидроактивные инъекционные составы, которые, реагируя с водой, образуют вспененные структуры, увеличивающиеся в объеме. При этом возрастает внутреннее давление, раствор проникает в приповерхностную часть конструкции, обеспечивая таким образом сцепление с бетоном. Процесс сопровождается вытеснением воды из трещины (шва) с образованием внутри полости водонепроницаемого пенополиуретанового заполнения. Способность материала проникать в поры настолько велика, что герметизируются даже примыкающие к местам инъецирования микротрещины, которые ранее не определялись визуально. Образующийся в результате химической реакции упругоэластичный пенополиуретан устойчив к действию большинства растворителей, кислот, щелочей и микроорганизмов.

Нагнетание состава осуществляется ручным гидравлическим насосом через специальные инъекторы, снабженные обратными клапанами.

При повреждении арматуры в каждом конкретном случае должны разрабатываться специальные предложения по ремонту, учитывающие вид и назначение конструкции, характер повреждения и условия ремонта.

Ремонт и восстановление эксплуатационных качеств бетонных, железобетонных и других капиллярно-пористых строительных материалов, повышение их долговечности, увеличение межремонтного срока могут быть осуществлены с помощью проникающей гидроизоляции «Кальматрон», получившей в последнее время широкое применение в России. Созданный в 1980-е гг. в Хабаровском институте инженеров железнодорожного транспорта «Кальматрон» является прекрасным гидроизолятором защищаемой конструкции.

Способность состава глубоко проникать внутрь бетона или кирпичной кладки с образованием однородной водонепроницаемой структуры позволяет успешно применять его как со стороны давления воды, так и с противоположной. Ремонт фундамента, например, с успехом можно осуществить без наружного доступа к нему (вскрытия).

В отличие от своих предшественников материал оказался весьма прост в применении и неприхотлив к условиям хранения. При изготовлении смеси не требуется специальных жидкостей, а при добавлении в бетон состав хорошо контактирует практически со всеми распространенными марками цемента.

Наряду с эффектом гидроизоляции достигается значительное увеличение морозостойкости конструкции. Поверхность, покрытая защитным слоем, или бетон, в котором «Кальматрон» используется в качестве добавки, становится малочувствительной к воздействию агрессивных сред. В емкостях, обработанных подобным образом, могут находиться кислоты, щелочи, морская вода практически любые нефтепродукты. Еще одна немаловажная особенность материала — 100 %-ная нетоксичность. Многократные испытания доказали безопасность его применения в питьевом водоснабжении. С помощью этого материала возможно восстановление водонапорных башен и накопительных резервуаров.

Гидрофобная защита бетона, железобетона и других строительных материалов, конструкций, зданий и сооружений путем модифицирования их поверхности водорастворимыми кремнийорганическими соединениями широко используется в мировой практике и в России. При невысоких затратах гидрофобизаторы могут обеспечить значительный эффект. Использование кремнийорганических гидрофобизаторов ГКЖ-94, ГКЖ-12, АКВАСИЛ и др., — весьма целесообразно при защите фасадов зданий.

При необходимости усиления несущих железобетонных конструкций в соответствии со схемой рис. 4 14 работы должны производиться без изменения расчетной схемы и при нагрузке, не превышающей 65 % от расчетной величины. Допускается выполнять усиление под большей нагрузкой, но в этом случае расчетные характеристики бетона и арматуры умножаются на коэффициент условий работы ys, 1 = 0,9.

Расчет усиливаемых конструкций должен производиться для двух стадий работы: до включения усиления и после включения. На первой стадии расчет производится на нагрузки, учитывающие вес элементов усиления^ и только по первой группе предельных состояний После включения в работу элементов усиления расчет осуществляется на полные эксплуатационные нагрузки по предельным состояниям первой и второй групп. По второй группе предельных состояний расчет может не производиться, если эксплуатационные нагрузки не увеличиваются, жесткость и трещиностойкость конструкций удовлетворяет требованиям эксплуатации, а усиление проводится для ликвидации дефектов и повреждений.

Для сильно поврежденных конструкций, когда ослабление сечения бетона и арматуры превышает 50 %, элементы усиления должны рассчитываться на полную нагрузку, при этом усиливаемая конструкция в расчете не учитывается. Площадь поперечного сечения арматуры усиливаемой конструкции следует определять с учетом фактического коррозионного износа. Арматура из высокопрочной проволоки при наличии язвенной или питтинговой коррозии в расчетах не учитывается.

Изгибаемые и внецентренно сжатые элементы, усиливаемые бетоном и железобетоном, рассчитываются как элементы сплошного сечения при условии соблюдения конструктивных требований по обеспечению совместной работы старого и нового бетона. Расчет железобетонных элементов, усиленных бетоном, арматурой и железобетоном, должен производиться на прочность и по образованию, раскрытию и закрытию трещин для нормальных и наклонных сечений элемента. При расчете на прочность и по деформациям следует учитывать деформации и напряжения в железобетонном элементе до включения в работу элементов усиления.

При местном ремонте поврежденного участка усиление необходимо распространить на неповрежденные части на длину не менее 500 мм и не менее длины анкеровки продольной арматуры усиления.

Усиление элементов с ненапрягаемой арматурой под нагрузкой допускается производить приваркой дополнительной арматуры к существующей, если при действующей нагрузке в данном сечении обеспечена прочность усиливаемого элемента без учета дополнительной арматуры.

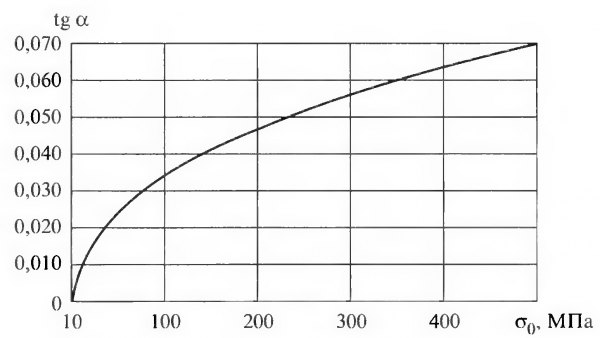

Наиболее распространенным методом усиления стропильных конструкций (балок, ферм) является устройство преднапряженных затяжек, шпренгелей. Балочные конструкции с затяжками изменяют свою конструктивную схему, превращаясь в комбинированные системы. В этом случае изгибаемые элементы становятся внецент-ренно-сжатыми Предварительное натяжение затяжек позволяет им надежно работать совместно с усиливаемыми элементами. Предварительное натяжение затяжек, шпренгелей может быть осуществлено стяжными муфтами, электротермическим нагревом и стягиванием между собой парных ветвей (по способу Н.М. Онуфриева). В последнем методе контролируется угол tg а перегиба ветвей [33]; зависимость величины усилия в ветвях от угла их наклона представлена на графике рис. 4.15.

Рис. 4.15. График зависимости напряжений от угла наклона ветвей стальных распорок при их выпрямлении или затяжек при их оттягивании от прямолинейной формы

Рис. 4.15. График зависимости напряжений от угла наклона ветвей стальных распорок при их выпрямлении или затяжек при их оттягивании от прямолинейной формы

На рис. 4.16 показана схема усиления стропильной фермы двумя парами затяжек из круглой арматурной стали диаметром 36 мм, закрепленными в упорах торцевых обойм. В результате усиления из работы полностью исключена преднапряженная арматура нижнего пояса, выполненная из четырех пучков проволоки 5BII d 15 мм.

Схема усиления железобетонных колонн с помощью устройства стальных обойм из прокатных уголков представлена на рис. 4.17. Ветви обоймы (распорки) состоят из двух уголков, связанных между собой соединительными планками. Уголки распорок привариваются специальными планками к элементам верхнего и нижнего упоров, на которые передаются усилия предварительного натяжения распорок, что необходимо для включения обоймы в работу усиливаемой железобетонной колонны.

Для создания предварительного натяжения монтаж распорок производят с перегибом их в середине высоты. После монтажа распорки выпрямляются с помощью натяжных болтов. Усилие предварительного натяжения определяется по графику (см. рис. 4.15). Наиболее частым дефектом монтажа является недостаточная площадь опирания сборных элементов. Ликвидация дефектов опирания сборных железобетонных плит может осуществляться по схемам, приведенным на рис. 4.18.

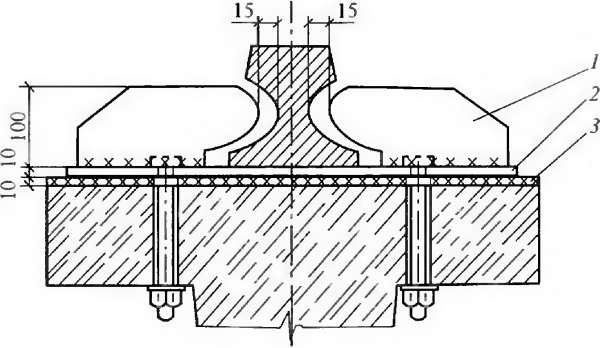

В производственных зданиях железнодорожного транспорта послевоенной и современной постройки наблюдаются многочисленные повреждения, вызванные некачественным монтажом каркаса. Последствиями этого являются, в частности, отступления от размеров кранового габарита, вызванные неотрихтованностью подкрановых путей, что в свою очередь ведет к появлению дополнительных усилий в подкрановых балках. Одним из методов ликвидации последствий неотрихтованности подкрановых путей является устройство подвижного рельса (рис. 4.19) по одной нитке пути с возможностью его перемещения в пределах ± 15 мм при проходе крана Пределы принятого перемещения определяются величиной допустимого строительными нормами на монтаж отклонения рельса от оси балки. Применение подвижного («плавающего») рельса по одной нитке кранового пути позволяет регулировать воздействие тормозных усилий на каркас здания. Тормозные усилия передаются в этом случае только через неподвижную нитку кранового пути.

Рис. 4.19. Устройство подвижного кранового рельса:

Рис. 4.19. Устройство подвижного кранового рельса:

1 — фиксатор; 2 — шпальная пластина; 3 — подкладка-амортизатор