|

|

|

|||||||

| Последние сообщения на форуме |

| Последние комментарии к фото |

| Новые записи в дневниках |

| Новые комментарии в дневниках |

| Новое в группах |

| Ссылки сообщества |

| Социальные группы |

| Поиск по форуму |

| Поиск по метке |

| Расширенный поиск |

| Найти все посты, за которые поблагодарили |

| К странице... |

|

#1

|

|

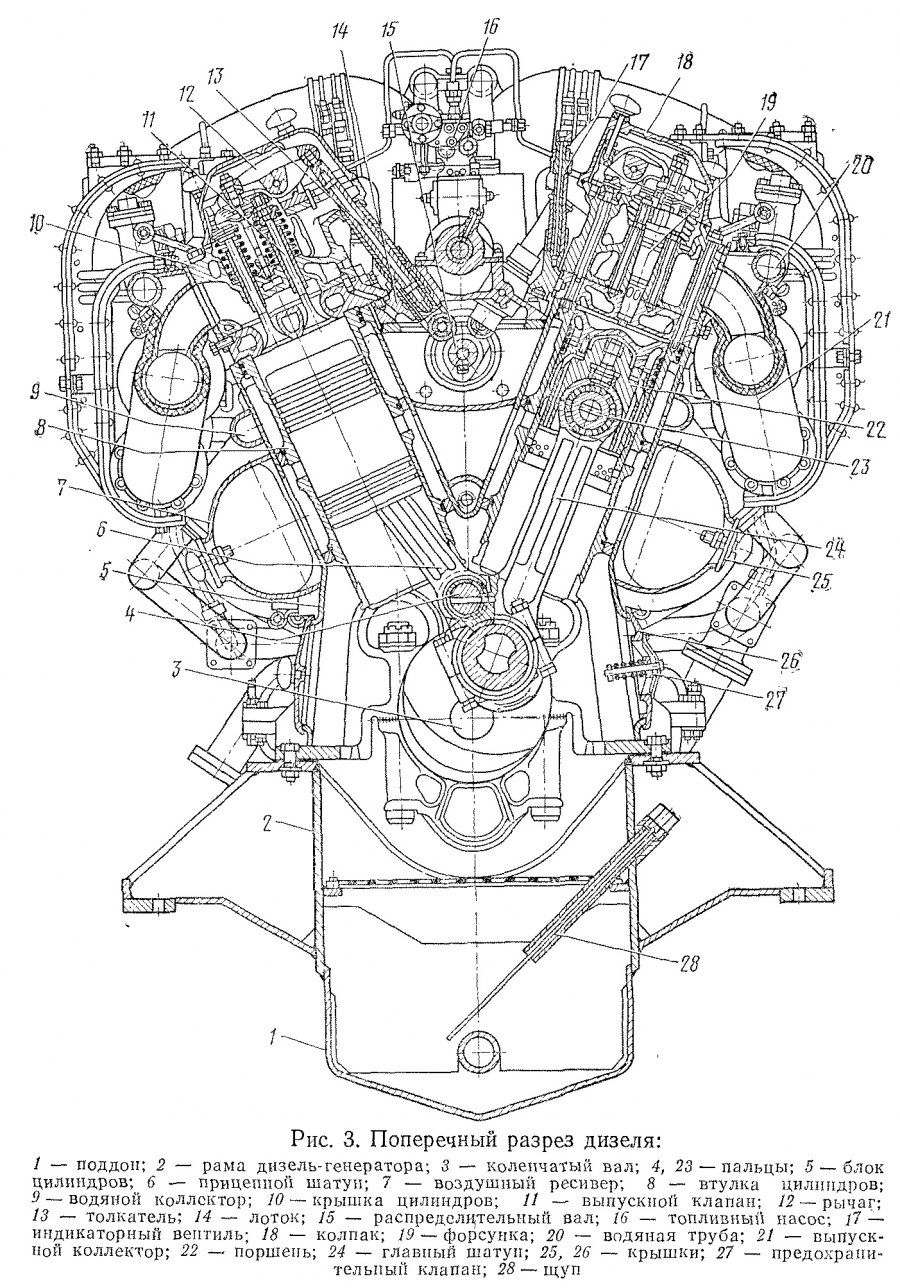

Дизель 14Д40 (рис. 3) представляет собой двухтактный двенадцатицилиндровый двигатель простого действия с прямоточной клапанно-щелевой продувкой, с двухрядным V-образным расположением цилиндров и комбинированной двухступенчатой системой наддува. Блок цилиндров 5 установлен на раме дизель-генератора 2 и закреплен болтами. Рама имеет поддон 1, служащий резервуаром- для масла. Уровень масла замеряют масломерным щупом 28, расположенным с правой стороны дизеля. В нижней части к блоку цилиндров на стальных подвесках подвешен коленчатый вал 3. В блоке дизеля в два ряда установлены двенадцать (по шесть в ряд) цилиндровых втулок 8. Втулки подвешены и прикреплены шпильками к крышкам цилиндров 10, которые в свою очередь крепятся к блоку цилиндров. В крышках размещены форсунки 19, выпускные клапаны 11, а также установлены индикаторные вентили 17 и стойки с рычагами 12 привода выпускных клапанов. Крышки сверху закрыты колпаками 18.

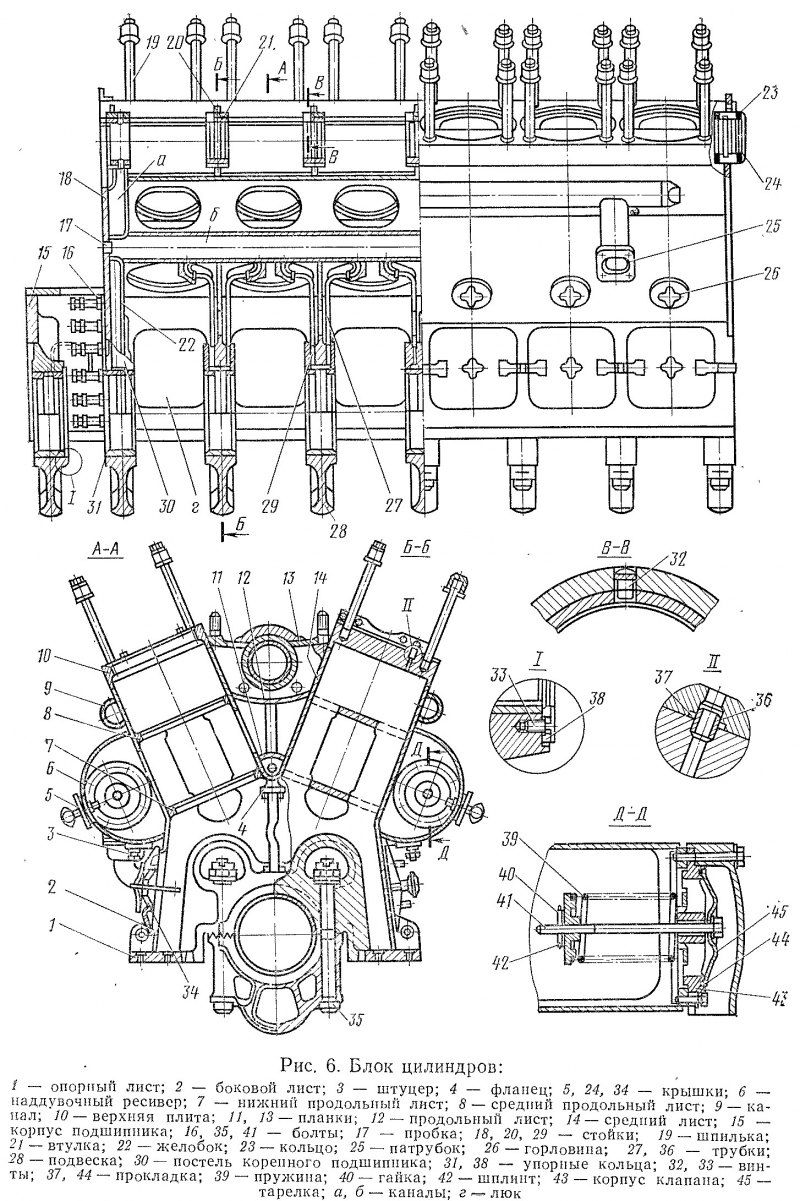

Если смотреть со стороны генератора, то цилиндры, расположенные в правом ряду, принято называть правыми, а цилиндры левого ряда— левыми. Торец дизеля со стороны агрегатов наддува и насосов принято называть передним (от него ведется отсчет цилиндров), а торец со стороны генератора—задним. В средней части втулки цилиндров имеют продувочные окна, соединенные с воздушными ресиверами 7 с люками, закрытыми крышками 25. Выше продувочных окон втулки цилиндров охлаждаются водой. В нижней части в боковых стенках блока цилиндров также имеются люки, плотно закрытые крышками 26, на которых с одной стороны дизеля установлены предохранительные клапаны 27, срабатывающие при давлении в картере свыше 0,5 кгс/см2 (49 кПа). На задних стенках наддувочных ресиверов также установлены аналогичные предохранительные клапаны. В развале блока цилиндров расположен распределительный вал 15, кулачки которого воздействуют через толкатели 13 и рычаги 12 на выпускные клапаны, и закреплен болтами лоток 14. В отверстиях лотка установлены направляющие толкателей. Сверху на лотке расположены двенадцатиплунжерный топливный насос 16 и его привод.  Коленчатый вал имеет шесть шатунных шеек, к которым крепятся шатунные механизмы, состоящие из прицепных шатунов 6, соединенных с главными шатунами 24 при помощи пальцев 4. Главные (правого ряда) и прицепные (левого ряда) шатуны соединены с поршнями 22 при помощи пальцев 23 «плавающего» типа. Ход поршня гл-авного шатуна — 300 мм, прицепного—304,3 мм. Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе коленчатый вал дизеля — якорь тягового генератора, на переднем конце коленчатого вала установлен маятниковый антивибратор. На переднем торце блока цилиндров дизеля смонтирован зубчатый редуктор, который служит приводом нагнетателя, водяных и масляного насосов, прикрепленных к корпусу редуктора. На корпусе редуктора имеются также опорные лапы для установки турбокомпрессоров, к газовым турбинам которых через выпускные коллекторы 21 направляются из цилиндров выпускные газы. Отработавшие в турбокомпрессорах газы через глушитель шума выпуска удаляются в атмосферу. Вал редуктора вращается непосредственно от коленчатого вала дизеля. Воздухоснабжение цилиндров дизеля — двухступенчатое. Первая ступень воздухоснабжения состоит из двух, работающих параллельно, центробежных турбокомпрессоров, воздух в которые поступает через маслопленочные фильтры с правой и левой стороны тепловоза. Из компрессоров воздух направляется в нагнетатель объемного типа (вторая ступень), который нагнетает его в цилиндры дизеля через ресиверы 7 и продувочные окна втулок цилиндров под давлением порядка 1,2 кгс/см2 (117, 6 кПа). На торце блока со стороны генератора смонтирован привод распределительного вала, который одновременно является приводом топливного насоса и тахометра, объединенного регулятора, предельного выключателя и переднего распределительного редуктора. Частота вращения вала отбора мощности привода переднего распределительного редуктора равна удвоенной частоте вращения коленчатого вала. Регулятор и предельный выключатель установлены на верхней части корпуса закрытия привода распределительного вала, а тахометр в верхней части заднего торца блока цилиндров дизеля—с правой стороны. С левой и правой стороны блока над воздушными ресиверами вдоль всего дизеля проходят водяные коллекторы 9, из которых вода поступает в полость охлаждения втулок. В коллекторы вода нагнетается правым водяным насосом, левый насос обеспечивает охлаждение масла дизеля. После охлаждения втулок и крышек цилиндров вода поступает в коробки, приваренные к патрубкам выпускных коллекторов и соединенные с трубами 20. С правой стороны блока цилиндров дизеля около выносного подшипника установлены фильтр тонкой очистки топлива и заливная горловина для масла. В том же месте только с левой стороны блока установлен центробежный фильтр масла, а около первого цилиндра—фильтр грубой очистки масла. Центробежный фильтр, автоматически отключается при давлении масла в системе ниже 1,5 кгс/см2 (0,245 МПа). Для обеспечения разрежения в картере и других полостях, связанных с ним, дизель снабжен системой вентиляции, связывающей всасывающие полости центробежных компрессоров с полостью картера через маслоотделитель. Отсепарированное масло по сливной трубе отводится в картер. Чтобы предотвратить скопление масла в ресиверах наддувочного воздуха и возможное воспламенение паров масла, на дизеле установлена система удаления масла из ресиверов. Масло из ресиверов по трубкам непрерывно сливается в поддоны рамы, расположенные с обеих сторон дизеля. Для контроля за работой этой системы на раме имеются специальные штуцера. На торце дизеля со стороны генератора установлено реле давления, которое обеспечивает остановку дизеля при понижении давления масла ниже 1,6+0,2 кгс/см2 (156,8+19,6 кПа), снятие нагрузки (на 12-й и выше позициях контроллера) с генератора при давлении масла ниже 2,2 + 0,2 кгс/См2 (215,6 ± 19,6 кПа) и не позволяет пустить дизель при давлении масла ниже 0,2 — 0,3 кгс/см2 (19,6—29,4 кПа). На этом же торце дизеля смонтирован валоповоротный механизм, червяк которого находится в зацеплении с зубчатым венцом муфты, соединяющей дизель с генератором. Для предотвращения пуска дизеля с включенным валоповоротный механизмом установлен блокирующий выключателе, разрывающий цепь пуска, если механизм включен. В двухтактных дизелях полный рабочий цикл (наполнение цилиндра чистым воздухом, его сжатие, сгорание поступившего топлива в цилиндр и расширение газов, а также очистка цилиндра от отработавших газов) происходит за один оборот коленчатого вала. Коленчатый вал на номинальном режиме работы дизеля имеет частоту вращения 850 об/мин, следовательно, в каждом цилиндре происходит 850 полных циклов в минуту. Эффективность столь быстрого цикла обеспечивается установкой фаз газораспределения. При сгорании топлива, поступившего через форсунки, в камере сгорания, образованной днищами крышки и поршня и стенками цилиндровой втулки, давление повышается до 110 кгс/см2 (10,78 МПа), поршень идет вниз и через шатун вращает коленчатый вал. Через 96° поворота коленчатого вала от верхней мертвой точки (в. м. т.) начинают открываться выпускные клапаны. К этому времени энергия газов передана коленчатому валу дизеля, отработавшие газы под давлением, превышающим атмосферное, через выпускные клапаны устремляются в выпускные коллекторы и далее к турбокомпрессорам. Через 134° поворота коленчатого вала от в. м. т. поршень начнет открывать продувочные окна. К этому времени давление газов в цилиндре равно или меньше давления наддувочного воздуха. Кроме того, создавшееся движение выпускных газов устанавливает направленный в выпускные клапаны инерционный поток струи. Таким образом, воздух, поступая из воздушного ресивера, вытесняет отработавшие газы н заполняет свежим воздушным зарядом объем цилиндра» Через 46° поворота коленчатого вала от нижней мертвой точки (н. м. т.) поршень закроет продувочные окна, тогда как выпускные клапаны еще открыты. Установившийся ранее поток, поддерживаемый движением поршня, обеспечивает дальнейшую очистку цилиндра от отработавших газов до закрытия выпускных клапанов, которое происходит через 58° поворота коленчатого вала от н. м. т. Воздушный вихрь, образованный при продувке, сохраняется и в конце сжатия, что обеспечивает хорошее перемешивание воздуха с топливом и полное его сгорание. Полному смесеобразованию способствует и форма камеры сгорания, образованная поршнем, который имеет в середине и по краям выступы, устраняющие мертвые зоны воздушного потока. За 20° до в. м. т. поршня через форсунки впрыскивается топливо. Благодаря высокому давлению топлива в процессе впрыска 300 кгс/см2 (свыше 29,4 МПа) _и малому диаметру (0,4 мм) отверстий сопла форсунки топливо распиливается на мелкие туманообразные частицы и смешивается с воздухом. К моменту вспышки воздух в камере сгорания имеет I температуру, достаточную для самовоспламенения топлива. Давление сгорания достигает своего максимального значения | в момент, когда поршень перешел в. м. т. и начинает двигаться вниз. | В это время давление газов от сгоревшего топлива передается на днище поршня и далее через шатун к коленчатому валу дизеля. Таким образом, за один оборот коленчатого вала дизеля происходит полный рабочий цикл. Дизель-генератор установлен на 22 амортизаторах (рис. 4, а), К раме тепловоза амортизаторы крепятся на болтах, а к амортизаторам в свою очередь крепится рама дизель-генератора также на болтах. Амортизатор (рис. 4, б) представляет собой две стальные плиты 4, | между которыми расположен резиновый упругий элемент 3. Прочность j на разрыв приварки резинового упругого элемента к плитам не менее 6000 кгс, а статическое сжатие под нагрузкой 1300 кгс в пределах 0,3 —-0,7 мм.  Комплект амортизаторов подбирают таким образом, чтобы разность статических прогибов амортизаторов между собой была’ не более 0,1 мм, причем более жесткие амортизаторы ставят с двух сторон равномерно по концам рамы. Амортизатор к опорным поверхностям главной рамы и рамы под дизель-генератор пригоняют по всему периметру, качание амортизатора на опорных поверхностях не допускается. Допускается местное неприлегание амортизатора к опорным поверхностям не более 0,2 мм на глубину 15 мм. Разность величин зазоров между опорной поверхностью рамы дизель-генератора и опорной поверхностью амортизаторов допускается не более 0,15 мм (регулируют установкой пластин над и под амортизаторами). Разрешается устанавливать не более четырех пластин, при этом толщина пакета должна быть не более 6 мм.   Закрепив дизель-генератор на амортизаторах, устанавливают четыре (два с каждой стороны) продольных, упора, предотвращающие его смещение от сил, возникающих при работе тепловоза. Поперечные смещения дизель-генератора воспринимаются амортизаторами. Зазор между упором и опорной поверхностью платика рамы дизель-генератора должен быть не более 0,5 мм при разности зазоров по высоте не более 0,35 мм. Узлы остова дизеляРама дизель-генератора. Дизель и генератор установлены на общей раме (рис. 5), представляющей собой жесткую сварную конструкцию из двух продольных балок, связанных торцовыми листами 1 и 9 и двумя поперечными коробчатыми балками 10. Каждая продольная балка состоит из верхнего 12 и нижнего И горизонтальных листов, боковых листов 18 и ребер 3.  К нижней части рамы приварен поддон 8, образующий совместно с торцовыми и боковыми листами 17 балок емкость (ванну) для масла. Для увеличения жесткости поддона и уменьшения перетока масла при наклонах и резких остановках тепловоза установлены две поперечные переборки 7. Сверху ванна закрыта сетками 16, предотвращающими вспенивание масла при работе дизеля и предохраняющими масло от попадания в него посторонних предметов. Из ванны масло через приемный патрубок 6 и трубу 2 засасывается масляным насосом дизеля. Крышка 5 с помощью защелки 24, пружин 25 и резинового уплотнения 26 плотно закрывает приемный патрубок 6 сверху. Через отверстие, закрытое крышкой 5, можно быстро и просто снять для очистки фильтрующую сетку 4. Уровень масла в ванне замеряют масломерным щупом 20. Для слива масла из ванны предусмотрено отверстие 19, соединенное со сливной трубой. На передней торцовой поверхности рамы предусмотрены отверстия: а — для подачи масла к насосу дизеля; б — для подачи масла к маслопрокачивающему агрегату; в — для слива масла из системы тепловоза; г — для слива масла из сепарирующего бачка системы вентиляции картера.  На раме в средней части каждой балки имеются коробчатые упоры 27, которые совместно с упорами на раме тепловоза удерживают раму дизель-генератора от продольных перемещений. В каждой, балке рамы имеется полость 22, служащая емкостью для сбора масла, скапливающегося в наддувочном ресивере и непрерывно сливающегося туда по трубам 14 во время работы дизеля. Для удаления масла из полостей 22 установлены краны 21, а для очистки емкостей предусмотрены люки, закрытые крышками 23. Лапами рама опирается на амортизаторы, закрепленные на раме тепловоза. Блок цилиндров крепится к раме болтами 15, часть из них — иризонные. Стык между блоком и рамой уплотнен паронитовыми прокладками, на поверхность которых наносится паста «Герметик». На раме закреплен кожух 13, ограждающий соединительную дисковую муфту. В раме предусмотрены отверстия д, е для установки и крепления приспособления подъема дизеля с генератором и дизеля без генератора. Блок цилиндров. Цельносварная конструкция блока цилиндров (рис. 6) V-образной формы разделена поперечными стойками на шесть секций, в которых размещены втулки цилиндров. Верхние плиты 10, средние 8 и нижние 7 продольные листы имеют отверстия, которые образуют опорные пояса для втулок цилиндров. Пространство, ограниченное верхними 10 плитами, средними 8 продольными листами, поперечными V-образными 29 и торцовыми 18 стойками, является полостью водяного охлаждения втулок цилиндров. Вода подводится в полость охлаждения через патрубки 25 и каналы 9, Из блока в крышки вода поступает через трубки 36 с резиновыми прокладками 37. Пространство, ограниченное верхними и нижними продольными листами, средним 14, продольным 12 и боковыми 2 листами, поперечными V-образными и торцовыми стойками и наддувочными коллекторами, представляет собой ресивер продувочного воздуха. Секции ресивера сообщаются между собой окнами, выполненными в среднем и боковых листах, а также в V-образных поперечных стойках. Масло, скапливающееся в наддувочных коллекторах, через штуцера 3 сливается в раму. В верхние плиты блока ввернуты по четыре шпильки 19 на каждый цилиндр для крепления крышек цилиндров. К наружным плоскостям торцовых стоек крепятся навешенные на блок агрегаты. В развале среднего листа 14, помимо планок 13 и листа 12, установлены стойки 20 подшипников распределительного вала, в которые запрессованы бронзовые втулки 21, имеющие тонкослойную заливку свинцовистокальциевого баббита. Втулки 21 стопорятся от проворачивания винтами 32. Масло для подшипников распределительного вала подводится по каналу а в стойке концевого подшипника, а оттуда через отверстия в распределительном валу—к остальным подшипникам. Крайний подшипник со стороны насосов является упорным. Осевое перемещение распределительного вала ограничивается с одной стороны торцом бурта упорного подшипника, с другой—упорным бронзовым кольцом 23, запрессованным в крышку 24, закрепленную на торце блока. Коленчатый вал подвешен к блоку цилиндров на стальных подвесках 28, которые крепятся к стойкам коренных подшипников болтами 35. Стыки стоек и подвесок имеют торцовые зубцы, фиксирующие положение подвесок от смещения в поперечном направлении относительно стоек. Масло к коренным подшипникам подводится по желобкам 22, приваренным к торцовым стойкам, и по трубкам 27, прикрепленным к фланцам 4, из центрального канала б, образованного нижней частью среднего листа 14 и продольной планкой И. К каналу б масло поступает из нагнетательной магистрали системы смазки. Для осмотра и очистки канала на передней и задней торцовых стойках имеются отверстия, закрытые пробками 17. На наддувочных коллекторах и в боковых листах блока имеются люки. Ряд верхних люков дает доступ для очистки ресивера наддувочного воздуха и для осмотра цилиндровых втулок, поршней и поршневых колец через окна втулок цилиндров. Ряд нижних люков г позволяет осматривать коленчатый вал, коренные и шатунные подшипники, шатуны и нижние части цилиндровых втулок. Нижние и верхние люки плотно закрываются крышками 34 и 5. С одной стороны блока крышки 34 имеют предохранительные клапаны, которые должны открываться при резком повышении давления в картере дизеля. Кроме этих клапанов, на задних торцах наддувочных коллекторов имеются предохранительные клапаны, служащие для той же цели. Каждый из предохранительных клапанов имеет тарелку 45, которая болтом 41 через пружину 39 прижата к прокладке 44 и корпусу клапана 43. Пружина с одной стороны упирается в корпус клапана, с другой стороны—в гайку 40, зафиксированную шплинтом 42. К торцовому листу блока со стороны фланца отбора мощности при-зонными болтами 16 прикреплен корпус 15 выносного подшипника коленчатого вала. Осевое перемещение коленчатого вала ограничивается стальными упорными кольцами 38 и 31 с тонкослойной бронзовой заливкой. Положение упорных колец, расположенных в кольцевых канавках постелей блока и подвесок седьмой и восьмой опор коленчатого вала, фиксируется винтами 33. Справа, на боковом листе корпуса выносного подшипника расположена горловина 26 для заправки дизеля маслом. На левом боковом листе имеется лючок, на котором установлен и укреплен центробежный фильтр масла. Этот лючок одновременно может быть использован для осмотра шестерен привода распределительного вала. Коренные подшипники. Жесткость подшипникового узла повышена благодаря торцовым зубцам, имеющимся в стыке подвески со стойкой блока. Каждый коренной подшипник (рис. 7) состоит из верхнего 1-и нижнего 3 стальных вкладышей, залитых тонким слоем свинцовистой бронзы. Верхний и нижний вкладыши невзаимозаменяемы. В отличие от нижнего верхний вкладыш на рабочей поверхности имеет широкую кольцевую канавку 2 и три отверстия 4, через которые поступает масло на смазку и охлаждение подшипника. Для лучшей приработки вкладышей к коленчатому валу на свинцовистую бронзу наносится слой свинцовистого сплава толщиной 0,020 — 0,025 мм. Четвертый коренной подшипник, наиболее нагруженный, отличается от остальных большей шириной. Верхние вкладыши монтируются в стойках подшипников поперечных стоек блока, а нижние — в подвесках.  Положение верхних и нижних вкладышей фиксируется замками 5, входящими в углубления, имеющиеся на подвесках и стойках блока. Прилегание вкладышей к постелям всей поверхностью обеспечивается укладкой их в гнезда с гарантированным натягом (т. е. плоскости разъема вкладышей в свободном состоянии несколько выступают из подвески и стойки) и обжимом болтами подвесок.  Втулка цилиндра. К крышке цилиндра подвешена втулка цилиндра (рис. 8), благодаря чему газовый стык крышки с втулкой полностью разгру-*' жен. На верхнем опорном бурте’ втулки 1 имеется кольцевая площадка для прокладки 3 из мягкой стали с омеднением, уплотняющей газовый стык между крышкой цилиндра и втулкой. На опорной поверхности прорезаны кольцевые канавки г, способствующие лучшему уплотнению. Втулка скреплена с крышкой цилиндра шестью шпильками 2, ввернутыми в борт втулки. Втулка относительно крышки цилиндра фиксируется буртом днища крышки по внутреннему диаметру втулки и пояском на шпильке. Эта шпилька установлена в отверстие втулки цилиндра со стороны выпуска. В блоке втулка фиксируется верхним а, средним б и нижним в опорными поясами. Наружная поверхность втулки между верхним а и средним б поясами омывается водой. В средней утолщенной части втулки равномерно по окружности расположено восемнадцать окон, через которые воздух поступает в цилиндр. Наружная поверхность втулки между средним и нижним поясами охлаждается наддувочным воздухом. Между опорными поясами блока и втулки цилиндра для уплотнения установлены кольца 4 повышенной теплостойкости, изготовленные из разных сортов резины. Верхнее кольцо верхнего опорного пояса маркировано белой краской, нижнее кольцо верхнего опорного пояса—без маркировки, а кольца, устанавливаемые в средний и нижний опорные пояса, маркированы желтой краской. Два выреза д в нижней части втулки служат для прохода стержня шатуна при работе дизеля, а два отверстия —для крепления приспособления, удерживающего поршень при выемке комплекта. Крышка цилиндра. Чугунное днище 1 крышки цилиндров (рис. 9) соединено с алюминиевой крышкой 8 двумя шпильками 26, служащими одновременно для крепления форсунки, шестью шпильками 25, скрепляющими крышку и втулку цилиндра, и четырьмя шпильками, крепящими крышку цилиндра к блоку. В нижней части днища имеется кольцевая канавка для уплотнения «газового стыка» между крышкой и втулкой цилиндра. В крышке размещены форсунка и четыре выпускных клапана. Выпускные клапаны 2 притерты к гнездам, образованным в чугунном днище, и вставлены в крышку снизу. Для направления и уплотнения шпинделей выпускных клапанов в крышку 8 запрессованы четыре чугунные втулки 3 с металлокерамическими втулками 7 и уплотнительными кольцами 49 и 50 из фторопласта, которые удерживаются во втулке 3 от выпадания кольцом 48 и упругим кольцом 47. На уплотнительных кольцах установлены пружины, прижимающие их к шпинделю клапана. Отгибы пружинок фиксируют положение колец 49 и 50 так, чтобы вырезы колец были смещены на 90°. В верхней части крышки имеется полость для сбора масла, стекающего с рычажно-клапанного механизма. Из этой полости масло сливается через лоток в картер дизеля. Между приливом днища и приливом лотка размещен сливной канал. Место соединения днища и лотка, уплотнено кольцом 22, насаженным на трубку 21. Между днищем 1 и крышкой 8 в отверстия для перетока воды установлены кольца 20 и трубки 19. Кольца 20 и 22 выполнены из маслостойкой резины, а трубки 21 и 19 — из нержавеющей стали. Днище и крышка имеют полости, стенки которых охлаждаются водой. Вода перетекает из блока в днище через восемь отверстий по трубкам 19. Из днища вода через два отверстия перетекает в крышку 8, а затем из нее через два отверстия — в водяные коробки выпускных коллекторов и далее в трубопровод охлаждения. Сверху к крышке цилиндра четырьмя шпильками 13 крепится стойка 18. Две из этих шпилек ввертываются в крышку, две другие — в переходные гайки 27, крепящие втулку к крышке цилиндра. Для удобства монтажа стойка крепится к крышке дополнительно одним коротким болтом 28. Между колпаком 12 и крышкой установлена прокладка 9 из маслостойкой резины. Колпак крепится к крышке тремя винтами. Два винта ввертываются в переходные гайки, крепящие втулку к крышке цилиндра, и один — в стойку 29, закрепленную на крышке. Лоток. В развале блока (рис. 10) болтами 2 укреплен лоток и фиксирован штифтами 13. В отверстиях лотка установлены двенадцать направляющих 6 толкателей 18, каждая из которых крепится к лотку шпильками. Шпильки выполнены трубчатыми. Направляющие толкателей уплотнены резиновыми кольцами 5. Сверху на лотке установлены топливный насос и его привод. В лотке с правой и левой стороны расположены продольные каналы, в которые также по каналам поступает масло из масляной магистрали.   Из каналов масло поступает: для смазки толкателей; через трубчатые шпильки и шланги к крышкам цилиндров для смазки рычажных механизмов; для смазки подшипников вала привода топливного насоса и для смазки подшипников кулачкового вала топливного насоса. Конец канала связан трубкой с тремя реле защиты дизеля. Масло из подшипников привода топливного насоса стекает в полость привода распределительного вала. Между корпусом привода топливного насоса и перегородкой на лотке установлена фетровая прокладка 4, предотвращающая попадание топлива в масло. Топливо, вода и масло, попадающие в лоток, отводятся через сливные отверстия в емкость.  |

| Возможно вас заинтересует информация по следующим меткам (темам): |

|

,

,

|

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|