|

|

|

|||||||

| Последние сообщения на форуме |

| Последние комментарии к фото |

| Новые записи в дневниках |

| Новые комментарии в дневниках |

| Новое в группах |

| Ссылки сообщества |

| Социальные группы |

| Поиск по форуму |

| Поиск по метке |

| Расширенный поиск |

| Найти все посты, за которые поблагодарили |

| К странице... |

|

#1

|

|

Блок дизеля и цилиндро-поршневая группа

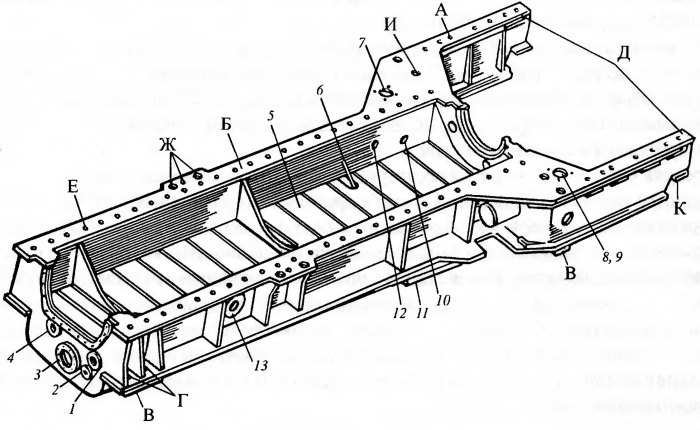

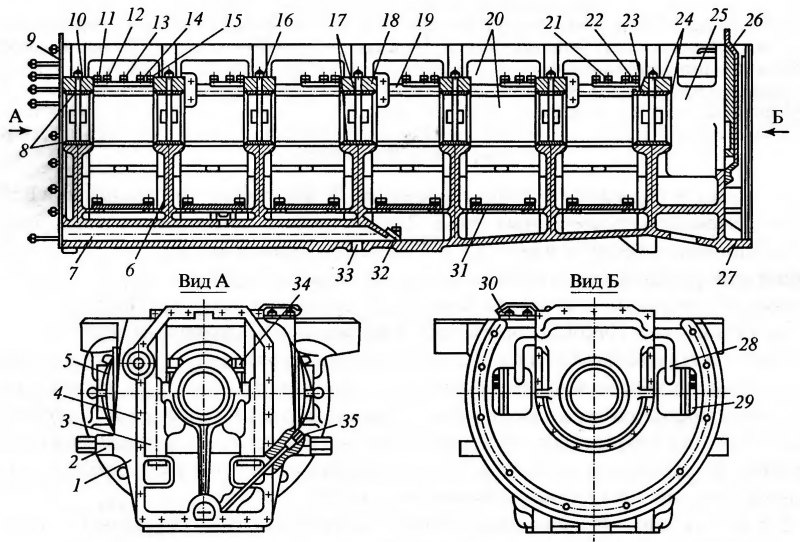

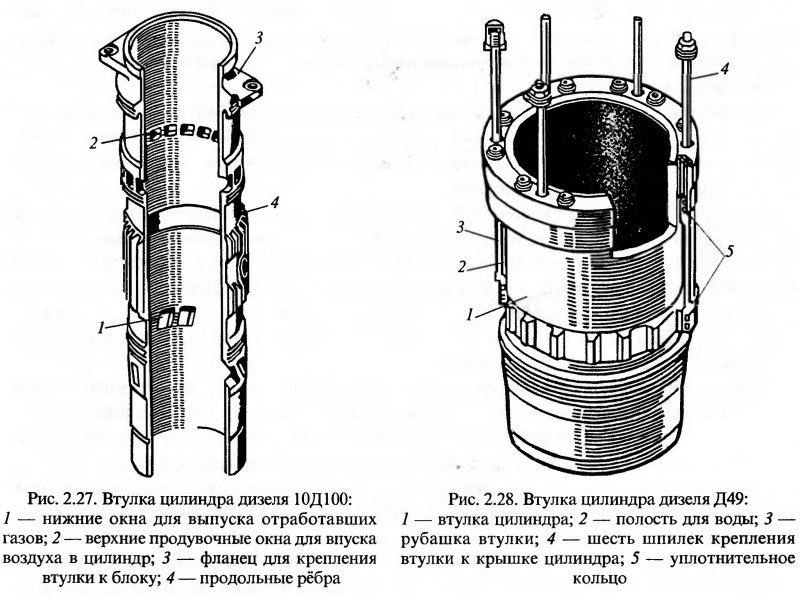

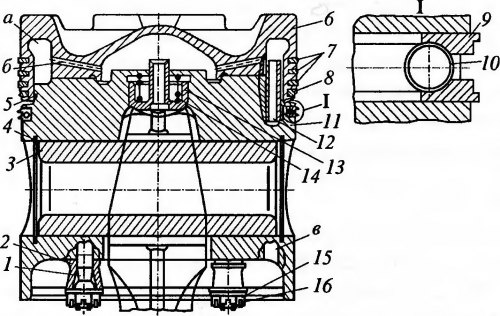

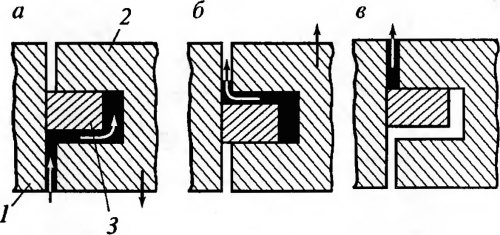

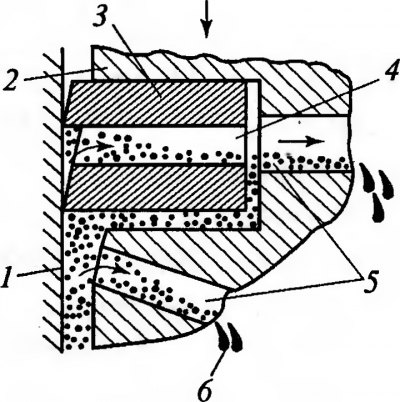

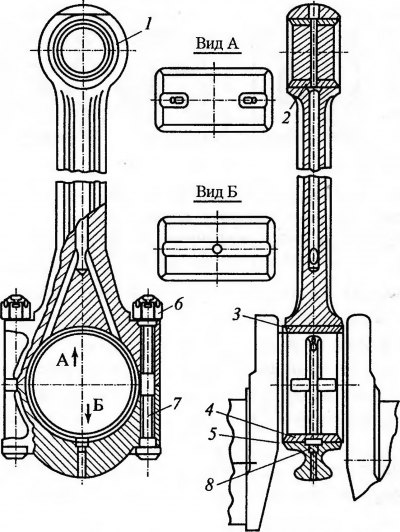

Блок полностью воспринимает усилия от давления газов на поршни в цилиндрах и силы инерции деталей шатунно-кривошипного механизма, совершающих возвратно-поступательное и вращательное движение. Турбокомпрессоры, центробежный нагнетатель, воздухоохладители, топливный, водяной и масляный насосы, форсунки, регулятор частоты вращения и другие вспомогательные агрегаты, механизмы, трубопроводы крепятся к блоку, поэтому блоки делают прочными и жёсткими. Если блок не будет жёстким, он не сможет сопротивляться деформациям, которые вызываются действием сил и неравномерным нагревом частей дизеля. В результате может нарушиться работа коленчатого вала и других узлов. Блок является самой крупной деталью дизеля. Например, длина блока дизеля типа Д100 около 4 м, ширина — 1,1м, высота — 1,8 м. Масса блока около 5,5 т. Прочность и жёсткость блока при заданной массе зависят от размеров, формы и материала блока. У некоторых дизелей блоки изготовлены из чугуна (например, у дизелей типа Д50), блоки дизелей 10Д100,11Д45,14Д40, Д49 (верхняя часть) сварены из листовой стали, поэтому их общая масса меньше по сравнению с литыми чугунными блоками, а удельная (приходящаяся на 1 кВт) приближается к блокам из алюминиевых сплавов. В этом одно из основных преимуществ блоков сварной конструкции. У дизеля типа 1 ОД 100 (рис. 2.24) блок представляет собой стальную сварную конструкцию, состоящую в основном из горизонтальных и вертикальных, продольных и поперечных листов.  Рис. 2.24. Блок цилиндров дизеля типа 1 ОД 100: 1 — отсек управления; 2 — десять отсеков цилиндровых втулок; 3 — отсек верхнего коленчатого вала; 4 — отсек воздушного ресивера; 5 — отсек топливных насосов в форсунок; 6 — отсек выпускных коллекторов; 7 — отсек нижнего коленчатого вала; 8 — отсек вертикальной передачи Вертикальные листы несут основную силовую нагрузку и отделяют в передней части блока отсек управления 7, а в задней части — отсек вертикальной передачи 8 и привод центробежного нагнетателя. В центральной части блока вертикальные листы создают десять отсеков 2, в которых расположены цилиндры. Горизонтальные листы делят блок на пять отсеков: верхнего коленчатого вала 3, воздушного ресивера 4, топливной аппаратуры 5, выпускных коллекторов 6 и нижнего коленчатого вала 7. Отсеки нижнего и верхнего коленчатых валов соединены друг с другом через отсеки вертикальной передачи 8 и управления 7. На торце блока со стороны управления крепятся: в верхней части — крышка отсека управления и кронштейн, предназначенный для установки двух турбокомпрессоров; в нижней части — выпускные патрубки и опорная плита, на которой установлены агрегаты дизеля с приводом. К торцу блока со стороны генератора в верхней части прикреплены центробежный нагнетатель с редуктором и воздухоохладители, в нижней части — корпус уплотнения коленчатого вала и валоповоротный механизм. Большая часть агрегатов, механизмов и трубопроводов помещается внутри блока. Для осмотра и снятия этих узлов в блоке предусмотрены соответствующие люки. Отсеки выпускных коллекторов закрыты плитами жёсткости, которые прикреплены к блоку призон-ными болтами и шпильками. К вертикальным листам вверху и внизу приварены опоры коренных подшипников коленчатых валов (по 12 для каждого вала). К опорам прикреплены стальные крышки подшипников. Для удобства сборки и разборки подшипников верхние крышки крепятся к опорам блока шпильками, а нижние — болтами. Блок дизеля 1 ОД 100 устанавливается на раму. Рама (рис. 2.25) представляет собой жёсткую сварную конструкцию, предназначенную для установки на ней дизеля и генератора.  Рис. 2.25. Рама дизель-генератора типа 10Д100: 1 — фланец забора масла на центробежный фильтр; 2 — фланец слива масла из фильтра тонкой очистки; 3 — фланец забора масла на смазывание дизеля; 4 — фланец слива масла из вспомогательных агрегатов тепловоза; 5 — пеногасительные сетки; 6 — щуп для замера уровня масла; 7— отверстие для установки маслозаливной горловины; 8, 9 — отверстие и труба для подачи воды к воздухоохладителям; 10 — отверстие слива масла в картер; 11 — отстойник масла; 12 — отверстие для заправки дизеля маслом; 13 — фланец забора масла для маслопрокачивающего агрегата; А, Г, Е, Ж, И — отверстия; Б, Д, К — поверхности; В — платики Внутренняя полость рамы служит маслосборником. Дизель крепится на поверхности Б 50-ю болтами, устанавливаемыми в отверстие Е. Для обеспечения герметичности между блоком и рамой ставится паронитовая прокладка. Генератор крепится на поверхности Д восемью болтами. Рама установлена на главной раме тепловоза на четырех платиках В. Для крепления дизель-генератора к главной раме тепловоза используются отверстия И и Г; кроме того, со стороны генератора консольная часть рамы поверхностью К опирается на пружины. Вдоль рамы расположен масляный коллектор, оканчивающийся фланцем 3, к которому крепится всасывающая труба основного масляного насоса. Для предупреждения попадания в масло посторонних предметов и для пеногашения в раме над заданным уровнем масла установлены съёмные сетки 5. Из картера масло сливается через отверстие, расположенное в отстойнике масла 11. Для крепления чалочного приспособления при подъёме дизель-генератора предназначены шесть отверстий А и шесть отверстий Ж. Для дизелей типа Д49 применён блок сварно-литой V-образной конструкции с подвесными подшипниками коленчатого вала. Оригинальная отечественная конструктивная схема с силовыми шпильками крепления крышек цилиндров в блоке уменьшила количество ответственных сварных швов. Сущность принятой силовой схемы состоит в том, что сварные швы элементов, образующих верхнюю часть блока, сжаты усилиями затяжки шпилек, вследствие чего наиболее ответственные сварные швы разгружены от растягивающих усилий. Это значительно упрощает конструкцию, сокращает количество деталей, что приближает изготовление блока к условиям крупносерийного производства. В этом состоит отличие блоков дизелей типа Д49 от блоков дизелей типа 10Д100, где все сварные швы подвержены растягивающим усилиям. Конструкции блоков всех дизелей типа Д49 одинаковы и различаются лишь количеством отсеков по длине блока для размещения деталей шатунно-кривошипного механизма. Нижняя картерная часть блока сварена из поперечных литых элементов. Сварные швы расположены по осям цилиндров. Такая схема позволила применить контактную сварку элементов, образующих картер. Его сваривают на специальной автоматической контактной машине по всему поперечному периметру одновременно. Контактная сварка обеспечивает высокое качество сварных швов. Средняя часть блока является ресивером наддувочного воздуха, а полость под ней — центральным масляным каналом. Шпильки крепления цилиндровых комплектов ввернуты в верхнюю плиту картера. К стойкам картера болтами прикреплены подвески. Совместно с вкладышами подвески образуют опоры коренных подшипников коленчатого вала. Блок цилиндров и рама дизеля ПД1М (рис. 2.26) отличаются от рассмотренных конструкций. Рама дизеля служит основанием для монтажа блока цилиндров, коленчатого вала, статора тягового генератора, корпуса привода масляного насоса. Этой рамой дизель прикреплён к главной раме тепловоза. Рама дизеля представляет собой жёсткую корытообразную чугунную отливку, полость которой разделена перегородками на отсеки для размещения кривошипов коленчатого вала.  Рис. 2.26. Рама дизеля типа ПД1М: 1 — рама; 2,27 — фланцы; 3 — колонки; 4 — шпилька; 5 — крышка; 6 — поперечная перегородка; 7 — маслоотводящий канал; 8, 17—вкладыши; 9 — прокладка; 10, 18, 22 — крышки подшипников; 11,15 — штуцеры отвода масла к подшипникам распределительного вала; 12, 14 — штуцеры отвода масла к коренным подшипникам; 13 — штуцер отвода масла к рычагам толкателей; 16—штуцер подвода масла к коренному подшипнику; 19—маслопровод; 20 — окно; 21—штуцер отвода масла к пальцу паразитной шестерни; 23 — штуцер отвода масла к седьмой опоре распределительного, вала; 24 — опорно-упорные вкладыши седьмой опоры; 25 — полость распределительных шестерён; 26 — корпус уплотнения коленчатого вала; 28 — трубка; 29, 31, 32 — сетки; 30 — заправочная горловина; 33 — отверстие; 34 — шпилька крепления крышки коренного подшипника; 35 — щуп Семь перегородок 6 в верхней части утолщены, чтобы служить постелями для вкладышей коренных подшипников, а в нижней части сделаны отверстия для прохода масла. По бокам постели уширяются, образуя колонки 3 с отверстиями, через которые проходят анкерные шпильки крепления блока цилиндров к раме. В отверстия поперечных перегородок устанавливают маслопровод 19, представляющий собой трубу с фланцем для крепления её в расточке корпуса привода масляного насоса. Торец трубы с задней стороны рамы заглушён. В маслопровод ввернуты штуцеры для подсоединения трубок подвода масла к трущимся частям дизеля. Нижняя часть полости рамы (маслосборник) закрыта шестью сетками 31. Для заправки дизеля маслом в раме предусмотрены заправочная горловина 30 и отверстие 33, служащее одновременно для заправки дизеля маслом под давлением и слива масла из полости рамы. Оно сообщается с маслоотводящим каналом 7, а тот, в свою очередь, с маслосборником и всасывающей полостью масляного насоса. У входа в маслосборник установлена сетка 32 для грубой очистки масла. Для замера уровня масла в маслосборнике в боковой стенке картера сделано наклонное отверстие, куда вставляют щуп 35. Передний обработанный торец рамы является опорной частью корпуса привода масляного насоса, а верхний — опорной частью блока цилиндров. Фланец 27 с задней стороны рамы служит для крепления станины тягового генератора и образует совместно с перегородкой седьмого коренного подшипника полость 25, где размещены распределительные шестерни. Подобная конструкция у рамы и блока цилиндров дизеля K6S310DR, но они сварены.  Втулка цилиндра (рис. 2.27 и 2.28) представляет собой деталь цилиндрической формы с внутренним диаметром у дизеля 10Д100 — 207 мм, у дизеля 11Д45 — 230 мм, у дизеля Д49 — 260 мм, а у дизелей Д50 этот диаметр равен 318 мм. На внутреннюю поверхность цилиндровой втулки воздействуют высокие температуры и давление газов. Для уменьшения износа поршней и колец необходимо, чтобы трение поршня о стенки втулки было наименьшим, а кольца поршня всегда прилегали к втулке, обеспечивая хорошую плотность. Втулки цилиндров большей частью (дизели Д100,11Д45, Д49, Д50) отливают из чугуна, легированного хромом, никелем и молибденом. Со временем поршень и его кольца при работе дизеля стирают поверхность втулки, снимая с неё тонкий слой металла, изнашиваясь, в свою очередь, и сами. Если бы втулка цилиндра была изготовлена за одно целое с блоком, то при износе её стенок пришлось бы заменять весь блок, что невыгодно. Поэтому в современных дизелях применяют цилиндровые втулки, которые вставляют в гнезда блока. Качество внутренней поверхности цилиндровых втулок, в большой степени влияющее на плотность цилиндра, оценивается правильностью геометрической формы втулок и требуемой чистотой их поверхности. Какое значение имеют эти требования, можно себе представить, что даже после тонкого шлифования остаётся шероховатость с высотой неровностей 0,12—0,2 мкм, не обеспечивающих нужной чистоты поверхностного слоя. Для доводки поверхности цилиндровых втулок в качестве основного метода применяется так называемое хонингование, после которого высота гребней равна от 0,05 до 0,1 мкм, т.е. значительно меньшая, чем при шлифовании. После хонингования обработанная поверхность кажется (если посмотреть на неё невооруженным глазом) зеркально гладкой, поэтому её называют зеркалом втулки цилиндра. Чтобы лучше удержать смазку на внутренней (рабочей) поверхности чугунных втулок, часто эти поверхности фосфатируют (т.е. наносят тонкий слой фосфатов). Конструкция втулки зависит от типа дизеля (двух- или четырёхтактный), т.е. от особенностей рабочего процесса двигателя и его теплового режима. У дизеля 1 ОД 100 наибольшим тепловым и механическим нагрузкам подвергается средняя часть, так как здесь находится камера сгорания. У дизелей типа Д49 и ПД1М наибольшему нагреванию и наибольшим давлениям подвергается верхняя часть втулки, так как здесь температура и давление газов бывают наиболее высокими. Нижняя часть втулки оказывается в лучших условиях, так как воспринимает меньшие давления и тепловую нагрузку. Каждая втулка дизеля типа 10Д100 является общей для верхнего и нижнего поршней. Общая прочность втулки мало изменится, если толщину стенки уменьшить там, где давление газов меньше. Поэтому втулка дизеля типа ПД1М утолщена в верхней части, а на среднюю часть втулки дизелей типа 1 ОД 100 напрессована стальная рубашка (необходимая для охлаждения), что повысило её прочность. Местами уплотнения рубашки со втулкой являются специальные цилиндрические пояса, расположенные сверху и снизу от продольных рёбер на внешней поверхности втулки. Втулке придается не только прочность, но и жёсткость. От неё необходимо интенсивно отводить тепло, образующееся при сгорании топлива, иначе нормальная работа дизеля невозможна. Средняя часть наружной поверхности втулки тепловозных дизелей охлаждается водой, чтобы температура стенок втулок со стороны поршня не превысила 180 °С. При разных режимах работы дизеля температура стенок втулки изменяется. Поэтому втулку в блоке дизеля устанавливают так, чтобы обеспечить возможность её свободного удлинения. Каждый цилиндр дизеля 1 ОД 100 состоит из втулки цилиндра, рубашки и выпускной коробки. Втулка цилиндра изготовлена из специального легированного чугуна. Во втулке цилиндра сделаны два ряда окон. Впускные (верхние) окна служат для впуска в цилиндр наддувочного воздуха, выпускные (нижние) предназначены для выпуска из цилиндра продуктов сгорания. Фланцем втулка крепится к блоку. Верхняя часть втулки между фланцем и впускными окнами охлаждается наддувочным воздухом. На наружной поверхности втулки в средней её части выполнены продольные рёбра. Стальная рубашка напрессована на втулку. Между рубашкой и втулкой образуется полость, в которой циркулирует охлаждающая вода. Одновременно рубашка служит бандажом, обеспечивающим необходимую прочность втулке. Водяная полость между рубашкой и втулкой уплотнена резиновыми кольцами. В средней части втулки и в рубашке есть три отверстия, в которых установлены адаптеры (переходники), уплотняемые по стыковым поверхностям со втулкой медными отожжёнными прокладками, а с рубашкой — резиновыми кольцами. Адаптеры предназначены для установки двух форсунок и индикаторного крана. Для повышения усталостной прочности внутренняя и наружная поверхности рубашки в средней части упрочнены накаткой, а места около адаптерных отйерстий защищены антикоррозионным покрытием. Нижняя часть втулки входит в литую чугунную выпускную коробку, через которую удаляются отработавшие газы из цилиндра в выпускной коллектор. В выпускной коробке есть полость, в которой циркулирует вода для охлаждения коробки и нижней части втулки. Между втулкой и выпускной коробкой установлены два уплотнительных кольца. Цилиндр центрируется в блоке при помощи посадочных поясов втулки и рубашки и пояса выпускной коробки. Верхний конец втулки дизеля типа 10Д100 шпильками жёстко прикреплен к блоку, а нижний конец оставлен свободным для удлинения втулки вниз при нагреве. Поршень и его детали испытывают при работе дизеля не только очень высокие тепловые и механические нагрузки, но и перемещаются с большой скоростью. По мере поворота коленчатого вала скорость поршня изменяется от нулевой до наибольшей. Средняя скорость поршней современных тепловозных дизелей находится в пределах 7,2—11,5 м/с. Вследствие переменной скорости движения возникают и действуют на поршень силы инерции. В особенно тяжелых условиях находится головка поршня, которая непосредственно соприкасается с горячими газами (температура 1200—1800 °С). Поршень подвергается большим усилиям от действия газов. Так, на головку поршня дизеля типа ПД1М, поверхность днища которой около 800 см2, действует сила, превышающая 450 Н (46 тс). Эта сила более чем в 2 раза превышает вес самого дизеля с генератором. Поэтому разработка надёжной конструкции поршня оказывается сложным делом: с одной стороны, нужны прочность и жёсткость, с другой — лёгкость, ибо чем меньше вес деталей поршневой группы, тем меньше величина сил инерции, возникающих при движении, тем большую частоту вращения коленчатого вала можно допустить. Поршень нужно интенсивно охлаждать, чтобы из-за высоких температур не снизилась его прочность. Поршни из алюминиевого сплава (дизель Д50) хорошо проводят тепло. При наибольшей нагрузке дизеля головка алюминиевого поршня нагревается до 300 °С, у поршня из серого чугуна температура дошла бы до 500 °С, что потребовало бы специального (масляного) охлаждения. Чугун проводит тепло в 3 раза хуже, чем поршневой алюминиевый сплав. Так как алюминиевый сплав в 2,6 раза легче чугуна, то поршни многих дизелей изготавливают из сплавов на основе алюминия. По своей форме поршень напоминает стакан (рис. 2.29), высота которого почти всегда больше диаметра, но не является строго цилиндрическим. Если бы поршень по всей длине имел одинаковый наружный диаметр, то его головка, которая находится в зоне высоких температур, расширилась бы больше, чем нижняя часть, что привело бы к заклиниванию поршня в цилиндровой втулке. Поэтому диаметр головки поршня при изготовлении несколько уменьшают по сравнению с диаметром нижней части его, называемой юбкой, т.е. придают поршню коническую форму. Такой поршень при нагревании приобретает форму, близкую к цилиндрической. Для улучшения условий сгорания топлива наружная поверхность днища поршня изготавливается вогнутой.  Рис. 2.29. Поршень дизеля типа 10Д100: 1 — канавки для маслосъёмных колец; 2 — втулка; 3 — палец; 4 — уплотнительная ползушка; 5 — пружина ползушки; 6 — винт; 7 — канавки для уплотнительных колец; 8 — головка; 9—стакан; 10—верхняя плита; 11 — прокладки; 12 — вставка; 13 — прокладки; 14 — нижняя плита; 15 — разрезное стопорное кольцо; 16—замковая шайба; 17 — болт Главными деталями поршня дизелей Д100 (см. рис. 2.29) являются корпус (стакан) 9 с днищем вогнутой формы и вставка 72, которая соединяется с корпусом 9 пружинным стопорным кольцом 75. Корпус поршня изготовлен из серого чугуна, легированного хромом, никелем, молибденом и медью для повышения прочности материала. В два отверстия вставки 72 запрессованы бронзовые втулки 2, в которые вставлены поршневые пальцы. Средней частью палец входит в верхнюю головку шатуна. Такая конструкция поршня называется составной. В составном поршне камеру сжатия дизеля изменяют регулировочными прокладками разной толщины (от 0,1 до 3,0 мм), устанавливаемыми между вставкой 72 и верхней 10 и нижней 14 плитами. Такое соединение корпуса поршня со вставкой (без шпилек) возможно только в двухтактных дизелях, где силы давления газов всегда прижимают корпус поршня к вставке, так как они превышают силы инерции. С 1974 г. бесшпилечные поршни устанавливают серийно в дизелях 1 ОД 100.  Рис. 2.30. Поршень дизеля типа Д49: 1 — шпилька; 2, 12 — втулки; 3 — палец; 4 — стопорное кольцо; 5 — уплотнительное кольцо; 6 — головка; 7 — компрессионные кольца; 8, 9—маслосъёмные кольца; 10 — расширитель; 11 — тронк поршня; 13 — стакан; 14 — пружина; 15 — проволока; 16 — гайка; а — полость; б, в — каналы Конструкция поршня двухтактного дизеля 11Д45 тоже составная: вставка с корпусом поршня соединена стопорным кольцом. Рассмотрим конструкцию поршня четырёхтактного дизеля типа Д49. Работоспособность поршня, крышки цилиндра и шатунных вкладышей определяют ресурс, связанный с разборкой дизеля. Во всех дизелях типа Д49 применён поршень составной конструкции и относительно малой массы для создания умеренных инерционных нагрузок на детали шатунно-кривошипного механизма. Головка б поршня (рис. 2.30) отштампована из жаропрочной стали, для снижения температуры охлаждается маслом. Над первым кольцом температура не превышает 170 °С. Умеренные температуры, использование высококачественной жаропрочной стали обеспечивают повышенные механическую и термическую прочность головки и износостойкость ручьев компрессионных колец. Тронк поршня 11 изготовлен из штампованного высокопрочного алюминиевого сплава. Для улучшения приработки со втулкой цилиндра рабочая поверхность тронка покрыта слоем дисульфида молибдена. Компрессионные кольца 7 изготовлены из высокопрочного чугуна с глобулярным графитом. Трапециевидное сечение колец повышает их подвижность и сопротивляемость загоранию в ручьях. Рабочая поверхность колец покрыта хромом толщиной 0,16—0,25 мм. На глубине 0,05—0,07 мм хром пористый. Ускорение приработки колец по втулке цилиндра достигается покрытием поверхности трения колец гальваническим способом слоем меди толщиной 0,01—0,015 мм и олова толщиной 0,006—0,01 мм.  Рис. 2.31. Поршень дизеля типа R6S310DR: 1 — углубления под клапаны; 2 — змеевик; 3—канавки под уплотнительные кольца; 4,8 — канавки под маслосъёмные кольца; 5 — отверстие под палец; 6—дугообразная канавка; 7 — канавка под стопорное кольцо; 9—отверстия для слива масла; 10—резьбовое отверстие для крепления монтажной скобы; 11 — пробка; 12 — отросток змеевика Маслосъёмные кольца изготовлены из легированного чугуна. У верхнего кольца 8 одна маслосъёмная кромка, у нижнего 9— две кромки. Расширитель 10 обеспечивает постоянство давления кольца на втулку цилиндра и увеличивает его маслосъёмные свойства. Расположение маслосъёмных колец выше оси поршневого пальца улучшает смазку тронка и исключает возможность задира поверхности втулки. Палец поршня 3 изготовлен из легированной стали, азотирован или цементирован. Головка и тронк поршня стянуты четырьмя шпильками. Масло для охлаждения головки поршня поступает из шатунов в среднюю часть головки и затем по каналам 6 в полость а. Поршень (рис. 2.31) дизеля K6S310DR отлит из кремний-алюминиевого сплава с высокой теплопроводностью. Масса поршня 42 кг. Верхняя часть поршня (головка) выполнена толстостенной в виде усечённого конуса. Коническая форма головки исключает заклинивание поршня вследствие температурного расширения. Сложная форма торца головки поршня (днища) обеспечивает хорошее смешение топлива с воздухом внутри цилиндра. Днище поршня вместе с цилиндровой втулкой и цилиндровой крышкой образуют камеру сгорания. Так как высота камеры сжатия, т.е. расстояние от торца поршня, находящегося в в. м. т., до цилиндровой крышки равна 13 мм, то для свободного открытия рабочих клапанов при продувке цилиндра (ход клапанов 25 мм) в днище сделаны четыре углубления 7. Два глухих отверстия 10 с резьбой М12 предназначены под болты, которыми крепят монтажную скобу для выемки и постановки поршня. На наружной поверхности головки проточены пять кольцевых канавок (ручьёв) под поршневые кольца, причем четыре канавки (ручья) 3 служат для постановки уплотнительных (компрессионных) колец, а в пятый ручей 4 ставят верхнее маслосъёмное кольцо. Нижняя часть поршня (юбка) цилиндрической формы (диаметр 309,6 мм) служит для направления поршня в цилиндре. На наружной поверхности юбки проточен один ручей 8 под нижнее маслосъёмное кольцо. Для слива масла, снимаемого кольцами со стенок цилиндра, в ручьях 4 и 8 просверлены отверстия 9 диаметром соответственно 8 и 6 мм. В средней части поршня сделаны приливы (бобышки), в которых расточены отверстия 5 диаметром 130 мм под поршневой палец, перемещение которого ограничено стопорными кольцами. Для постановки колец в бобышках проточены кольцевые канавки 7. Поршень отлит за одно целое со змеевиком 2, предназначенным для охлаждения головки поршня маслом, которое поступает из масляной системы дизеля. Змеевик 2 выполнен в виде стальной спиральной трубки диаметром 15 мм, на одном конце которой сделана резьба под сопло с отверстием диаметром 8 мм для слива масла. Другой конец трубки заглушен пробкой 77, а для входа масла в змеевик к трубке приварен отросток 72, выходящий в дугообразную канавку 6, профрезерованную в бобышке поршня. На рис. 2.31 движение масла показано стрелками. Поршневые кольца. Поршень выполняют так, чтобы через зазор между поршнем и стенками цилиндра в картер дизеля не проникали газы. Зазор необходим, иначе во время работы дизеля поршень расширится и его заклинит в цилиндровой втулке. Утечка газов через зазор приведёт к снижению мощности дизеля. Г азы, проходя через зазор, вызовут местный перегрев стенок цилиндровой втулки и выгорание масла. Это повлечёт за собой интенсивный износ втулки и поршня. Утечка воздуха при ходе сжатия приведёт к снижению экономичности, а температура в камере сгорания может оказаться недостаточной для воспламенения топлива. Поэтому между поршнем и втулкой цилиндра оставляют зазор, на боковой поверхности поршня протачивают кольцевые канавки (см. рис. 2.30), в которые вставляют упругие (пружинящие) уплотнительные кольца 5. Все кольца делаются с разрезом (с замком), чтобы их можно было надеть на поршень, а после установки поршня во втулку цилиндра кольца разжимаются, плотно прилегая к зеркалу втулки. В сжатом состоянии концы кольца сходятся, но остаётся зазор в месте стыка. Поэтому кольца ставят так, чтобы стыки соседних колец не совпадали. В процессе работы зазор между поршнем и цилиндровой втулкой вследствие износа увеличивается, поршневые кольца разжимаются, т.е. самоуплотняются во втулке. Уплотнительные (компрессионные) кольца размещены в верхней части поршня, а самое верхнее— вблизи днища поршня. У поршней дизелей 10Д100, 14Д40, 11Д45 применяются четыре уплотнительных кольца, у дизелей Д49 — три, у дизелей ПД1М — пять. Когда поршень начинает перемещаться вниз, уплотнительные кольца прижимаются к верхней плоскости канавки поршня так, что между нижней и боковой плоскостями каждого кольца и канавками образуется свободное пространство, которое заполняется маслом (рис. 2.32, а). При движении поршня вверх (рис. 2.32, б) кольца прижимаются к нижней плоскости канавок, и они выжимают попавшее в канавки масло кверху, в камеру сгорания. Получается, что поршневые кольца, прижимаясь поочередно к верхней и нижней плоскостям канавок, то засасывают масло, то постепенно вытесняют его (рис. 2.32, в) в камеру сгорания подобно насосу. Из-за «насосного действия» колец на внутреннюю поверхность цилиндра поступает масла больше, чем требуется для смазки, его избыток попадает в камеру сгорания, оставаясь на стенках цилиндра. Масло полностью не сгорает и превращается в смолистое вещество, которое после остановки дизеля в виде нагара затвердевает на головке поршня, забивает канавки в зазорах между поршнем и поршневыми кольцами, ухудшает подвижность уплотнительных колец. Для снятия масла с нижней части цилиндровой втулки в поршень устанавливаются маслосъёмные (маслосрезывающие) кольца. Маслосъёмные кольца отличаются от уплотнительных скошенной острой кромкой (см. рис. 2.33), которая при движении поршня вниз от камеры сгорания соскабливает масло со стенок цилиндровой втулки. Через сквозные щели в кольце и каналы в кольцевых канавках поршня масло стекает в картер дизеля. При обратном ходе, когда поршень движется вверх к камере сгорания, кольцо своими скошенными поверхностями скользит по масляной плёнке, но не может его увлечь.  Рис. 2.32. Схема насосного действия уплотнительных колец: 1 — втулка цилиндра; 2 — поршень; 3 — уплотнительное кольцо Поршневые пальцы, шарнирно соединяющие поршни с шатунами, передают усилия от поршней к коленчатому валу. Для снижения веса пальцы дизелей 10Д100,11Д45, ПД1М и Д49 сделаны полыми. У дизелей типа ПД1М через палец подаётся смазка к трущимся поверхностям. При работе дизеля ПД1М палец может свободно поворачиваться в поршне и головке шатуна, т.е. называется плавающим. Плавающие пальцы изнашиваются почти равномерно по всей поверхности. При неравномерном износе образуются односторонние зазоры между пальцем и головкой шатуна. Чем больше зазор, тем с большей силой ударяет палец о втулку шатуна, изнашивая её и создавая повышенные напряжения в шатунно-кривошипном механизме. Шатуны передают усилие, воспринимаемое поршневым пальцем от поршня, на коленчатый вал. На стержень шатуна попеременно действуют сжатие, растяжение, продольный изгиб от усилия газов и сил инерции. Шатуну придана форма двутавра, чтобы противостоять продольному изгибу.  Рис. 2.33. Схема работы маслосъёмного кольца: 1—внутренняя поверхность цилиндровой втулки; 2 — поршень; 3 — маслосъёмное кольцо; 4 — щели в кольце; 5 — каналы в поршне; 6—избыток масла в картер дизеля Рассмотрим устройство шатунов дизеля 1 ОД 100 (рис. 2.34). Верхний и нижний шатуны одинаковы по конструкции, но не взаимозаменяемы. Они отличаются длиной стержня (большая у нижнего шатуна) и установкой шатунных болтов: в верхнем шатуне головка болта опирается на нижнюю головку шатуна, а в нижнем шатуне — на крышку шатуна. Шатун стальной, штампованный, стержень двутаврового сечения. Для подвода масла от шатунной шейки коленчатого вала к поршню в шатуне просверлены каналы: в нижней головке два косых и в стержне один прямой, идущий от верхней головки до пересечения с косыми каналами в нижней головке. В верхнюю головку запрессована втулка 2, состоящая из двух частей: внешней — стальной и внутренней — бронзовой. В нижней головке установлены (с натягом) вкладыши 3 и 4, изготовленные из бронзы с баббитовой заливкой. Вкладыши в шатуне и крышке шатуна не взаимозаменяемы, и перестановка их местами не допускается. У вкладыша 5, установленного в шатуне, сделаны серповидные канавки; в конце каждой канавки есть косое отверстие, совпадающее с косым каналом в головке шатуна. Во вкладыше 4, расположенном в крышке, сделана непрерывная кольцевая канавка и одно отверстие в центральной части вкладыша. Вкладыши фиксированы в нижней головке шатуна штифтом 8, один конец которого запрессован в отверстие крышки шатуна, а другой заходит в центральное отверстие вкладыша 4. Крышка шатуна 5 крепится к шатуну двумя шатунными болтами 7 с гайками 6, фиксируемыми шплинтами. У шатунов дизелей типа ПД1М и K6S310DR конструкция подобна описанной выше. У дизелей типа 14Д40,11Д45 и Д49 расположение цилиндров V-образное, здесь применяют сочленённые шатуны. Один из них называется главным, а другой — прицепным. Прицепной шатун соединён с главным пальцем, который вставлен в отверстие специального выступа в нижней головке главного шатуна.  Рис. 2.34. Шатун дизеля типа 10Д100: 1 — шатун; 2 — втулка; 3 — верхний вкладыш; 4 — нижний вкладыш; 5 — крышка шатуна; 6 — гайка; 7 — шатунный болт; 8 — штифт В дизелях типа Д49 применяется шатунный механизм (рис. 2.35), состоящий из главного 2 и прицепного 15 шатунов. Преимуществом такой конструкции является относительно меньшее расстояние между цилиндрами, большая жёсткость коленчатого вала при меньшей массе шатунов по сравнению с конструкциями смещённых и вильчатых шатунов. Но обеспечение удовлетворительной износостойкости и долговечности пары втулка — палец прицепного шатуна является сложной технической задачей.  Рис. 2.35. Шатунный механизм дизеля типа Д49: 1,17 — втулки верхних головок шатунов; 2 — главный шатун; 3,4—гайки; 5,12 — втулки; 6—шатунный болт; 7 — крышка нижней головки шатунов; 8,10—штифты; 9 — нижний вкладыш; 11 — верхний вкладыш; 13 — палец прицепного шатуна; 14 — проставочная втулка; 15 — прицепной шатун; 16 — болт прицепного шатуна; В — канал; Г— отверстие Главный шатун 2 изготовлен из стали 18Х2НЧВА. Для повышения усталостной прочности поверхности шатунов и крышки дробеструются. Внутренняя поверхность нижней головки под вкладыши упрочнена накаткой роликами для предупреждения контактной коррозии и создания напряжений сжатия на поверхности постели. Шатуны соединены пальцем 13. Она изготовлен из легированной стали, поверхность трения азотирована или цементирована и отшлифована. Втулка пальца прицепного шатуна запрессована в проушины главного шатуна. Она изготовлена из стали и залита свинцовистой бронзой. Поверхность трения покрыта гальваническим способом приработочным слоем из сплава олова и свинца. Втулки верхних головок по конструктивному исполнению подобны. Болты 6 и 16 главного и прицепного шатунов изготовлены из легированной стали. Их резьба и радиусные переходы у головки болта накатаны роликами для повышения усталостной прочности. Стык нижней головки шатуна закрепляет крышку 7 в поперечном направлении. В продольном направлении крышка фиксируется поясками болтов. Верхний 77 и нижний 9 шатунные вкладыши тонкостенные, стальные, залитые свинцовистой бронзой. Поверхность трения покрыта сплавом олово-свинец толщиной 0,04 мм. Для защиты от контактной коррозии наружная поверхность вкладыша покрыта слоем бронзы толщиной 0,01 мм. Для сохранения размеров вкладышей в эксплуатации они при изготовлении подвергаются пластическому обжатию по окружности. Поверхность трения обрабатывается по гиперболе для смягчения деформации шатунной шейки при нагружении коленчатого вала. Вкладыши устанавливают с натягом, положение их фиксируется штифтами. Верхний и нижний вкладыши невзаимозаменяемы. Шатунный подшипник смазывается и охлаждается маслом, поступающим от коренных подшипников. По отверстиям и каналу масло поступает в каналы главного шатуна, втулки пальца прицепного шатуна и далее к втулкам. Из втулок верхних головок шатунов масло идёт на охлаждение поршней. |

|

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| Воздухоснабжение дизеля тепловоза | Admin | Wiki Вагоны | 0 | 22.08.2011 20:51 |

| Усовершенствовали пуск дизеля | Admin | xx2 | 0 | 20.06.2011 14:41 |

| [ОМ] Особая группа риска | Admin | Газета "Октябрьская магистраль" | 0 | 16.06.2011 20:24 |

| [Гудок] [19 апреля 2011] Не по профилю. ОАО «РЖД» и группа ЕСН продают ТГК-14 | Admin | Газета "Гудок" | 0 | 19.04.2011 08:39 |

| [Статья] Сигнальный блок БСМ и блок управления БУМ [Метро] | Admin | Статьи по СЦБ | 0 | 09.11.2010 16:14 |

| Возможно вас заинтересует информация по следующим меткам (темам): |

|

,

,

,

|

| Здесь присутствуют: 1 (пользователей: 0 , гостей: 1) | |

|

|